Способ конверсии углеводородного сырья

Иллюстрации

Показать всеИзобретение относится к способу конверсии углеводородного сырья, включающему следующие стадии, на которых осуществляют (a) контактирование исходного сырья с водородом в условиях проведения гидроочистки с получением гидроочищенного продукта, причем условия гидроочистки включают температуру в интервале от 250 до 480°C, давление в интервале от 10 до 150 бар и среднечасовую скорость подачи сырья от 0,1 до 10 час-1. Затем (b) обработку гидроочищенного продукта путем отделения по меньшей мере водорода от гидроочищенного продукта с получением жидкого потока гидроочищенного продукта, имеющего температуру в интервале от 150 до 280°C. Далее (c) обработку по меньшей мере части жидкого потока гидроочищенного продукта отпариванием, осуществляемым при температуре в интервале от 130 до 240°C и давлении в интервале от 1,5 до 10 бар, для отделения легких продуктов от жидкого потока гидроочищенного продукта, в котором остается тяжелый гидроочищенный продукт; (d) разделение тяжелого гидроочищенного продукта в зоне разделения при пониженном давлении в интервале от 0,005 до 1 бар и температуре в интервале от 120 до 250°C по меньшей мере на одну газообразную отпаренную фракцию и по меньшей мере жидкую отпаренную фракцию, при этом по меньшей мере часть жидкого отпаренного продукта повторно нагревают и возвращают обратно в зону разделения, причем по меньшей мере часть указанной жидкой отпаренной фракции повторно нагревают за счет теплообмена между по меньшей мере частью жидкого потока гидроочищенного продукта и/или по меньшей мере частью тяжелого гидроочищенного продукта. Использование настоящего способа позволяет использовать теплоту технологических потоков для повторного кипячения отпаренного тяжелого кубового продукта. 11 з.п. ф-лы, 2 ил.

Реферат

Настоящее изобретение относится к способу конверсии углеводородного сырья. В частности, изобретение относится к способу конверсии углеводородного сырья, которое содержит сернистые соединения.

Такие способы хорошо известны. Пример подобного способа известен из патентного документа US 4822480. В этом документе описан способ каталитической гидродесульфуризации углеводородного сырья, в соответствии с которым сырье приводят в контакт с водородом в условиях проведения гидродесульфуризации. Водород и другие газообразные компоненты отделяют от продукта гидродесульфуризации, и один или большее число жидких продуктов подвергают обработке путем отпаривания. В секции отпаривания некоторую часть фракции кубового продукта подвергают повторному кипячению и направляют на рециркуляцию для использования в качестве отпарного газа.

При осуществлении процесса отпаривания в соответствии со способом, известным из патентного документа US 4822480, процесс разделения является капитало- и энергоемким, поскольку часть фракции кубового продукта, которую подвергают повторному кипячению, нагревают в дорогостоящих печах, требующих расхода дополнительного топлива. Это осуществляют в ущерб эффективности технологического процесса. Другой пример повторного кипячения фракции кубового продукта описан в патентном документе US 3481859.

Задача настоящего изобретения заключается в устранении этих недостатков.

В этой связи настоящее изобретение обеспечивает способ конверсии углеводородного сырья, включающий следующие стадии:

(a) контактирование сырья с водородом в условиях проведения гидроочистки с получением гидрооочищенного продукта;

(b) обработка гидроочищенного продукта для отделения, по меньшей мере, водорода от гидроочищенного продукта с получением жидкого потока гидроочищенного продукта;

(c) отпарка, по меньшей мере, части жидкого потока гидроочищенного продукта для отделения легкого продукта от жидкого потока гидроочищенного продукта с сохранением в нем тяжелого гидроочищенного продукта;

(d) разделение тяжелого гидоочищенного продукта при пониженном давлении, по меньшей мере, на одну газообразную отпаренную фракцию и одну жидкую отпаренную фракцию в зоне разделения, при этом, по меньшей мере, часть жидкой отпаренной фракции нагревают и возвращают обратно в зону разделения, при этом в предложенном способе, по меньшей мере, часть жидкой отпаренной фракции повторно нагревают за счет теплообмена между, по меньшей мере, частью жидкого потока гидроочищенного продукта и/или, по меньшей мере, частью тяжелого гидроочищенного продукта.

Преимущество способа согласно настоящему изобретению заключается в том, что для повторного кипячения отпаренного тяжелого кубового продукта, отведенного из ректификационной колонны, используют теплоту технологических потоков и тем самым экономят топливо. Оптимальные температуры очистки отпариванием и последующего фракционирования делают весьма выгодным предварительное использование доступной теплоты тяжелого гидроочищенного продукта для повторного кипячения перед фракционированием. Такая утилизация доступной теплоты обеспечивает выгоду с точки зрения получения экологически чистой тепловой энергии и используется для определенного продолжительного автоматического регулирования, исходя из температурных требований процессов очистки отпариванием и фракционирования.

Углеводородное сырье может быть выбрано из разнообразных углеводородных потоков и фракций. Углеводородным сырьем может быть сырая нефть, фракция, представляющая собой продукт прямой перегонки сырой нефти, фракция, полученная после вакуумной перегонки, деасфальтизат, нефть, происходящая из битуминозных песков, или нефть битуминозных сланцев.

Процессом конверсии может быть процесс гидроочистки, в котором указанную нефть незначительно изменяют; это может быть процесс гидрокрекинга, в котором средняя длина цепи молекул нефти уменьшается; это может быть процесс гидродеметаллизации, в котором из углеводородного сырья удаляют металлические компоненты; это может быть гидрогенизация, при которой ненасыщенные углеводороды становятся гидрогенизированными насыщенными; это может быть процесс гидродепарафинизации, в котором молекулы с прямыми цепями изомеризуются, или это может быть процесс гидродесульфуризации, в котором из исходного сырья удаляют сернистые соединения. Было обнаружено, что предложенный способ является, в частности, полезным, если углеводородное сырье содержит сернистые соединения, и условия проведения гидроочистки представляют собой условия гидродесульфуризации. Предложенный способ является выгодным при обработке серосодержащего исходного сырья, которое содержит так называемые плохо поддающиеся переработке сернистые соединения, например соединения, содержащие дибензотиофен.

Параметры гидроочистки, которые могут быть применены в способе в соответствии с настоящим изобретением, не являются строго обязательными и могут быть изменены применительно к типу конверсии, которому подвергают углеводородное сырье.

Обычно параметры гидроочистки включают температуру в интервале от 250 до 480°C, предпочтительно от 320 до 400°C, давление в интервале от 10 до 150 бар, предпочтительно от 20 до 90 бар, и среднечасовую скорость подачи сырья в интервале от 0,1 до 1 час-1, предпочтительно от 0,4 до 4 час-1. Специалист может выбрать эти подходящие параметры в соответствии с типом сырья и желаемой конверсией.

Катализатор, используемый в настоящем изобретении, может быть также выбран в соответствии с желаемой конверсией.

Подходящие катализаторы включают в себя, по меньшей мере, металлы групп VB, VIB и/или VIII Периодической таблицы элементов на подходящем носителе. Примеры подходящих металлов включают кобальт, никель, молибден и вольфрам, но также могут быть использованы драгоценные металлы, такие как палладий и платина. В частности, если углеводородное сырье содержит серу, катализатор, соответственно, содержит носитель и, по меньшей мере, один металл из группы VIB и группы VIII. Несмотря на то что эти металлы могут находиться в виде их оксидов, предпочтительно использовать металлы в виде сульфидов. Поскольку катализатор обычно может быть получен в виде оксида, указанные катализаторы затем могут быть подвергнуты обработке путем предварительного сульфидирования, которое может быть осуществлено ex situ, но предпочтительно проводится in situ, в частности, в условиях, которые сходны с эффективной конверсией.

Металлы подходящим образом объединяют на носителе. Носителем может быть аморфный огнеупорный оксид, например оксид кремния, оксид алюминия или оксид кремния-оксид алюминия. Также могут быть использованы и другие оксиды, такие как оксид циркония, оксид титана или оксид германия. Для процессов гидродепарафинизации могут быть использованы кристаллические алюмосиликаты, такие как бетацеолит, ZSM-5, морденит, ферриериты, ZSM-11, ZSM-12, ZSM-23 и другие цеолиты со средней пористостью. Если условия проведения гидроочистки приводят к гидрокрекингу, катализатор предпочтительно может содержать другой цеолит. Подходящими цеолитами являются цеолиты типа фожазита, такие как цеолит X или Y, в частности, сверхстабильный цеолит Y. Возможно также использование цеолитов с большими порами. Указанные цеолиты обычно комбинируют с аморфным связующим веществом, таким как оксид алюминия. Металлы подходящим образом комбинируют с катализатором путем пропитки, замачивания, гомогенизации, совместного дробления, перемешивания или дополнительно, в случае цеолитов, путем ионообмена. Очевидно, что специалисту известно, какие катализаторы являются подходящими и каким образом такие катализаторы приготавливают.

После контакта сырья с катализатором и водородом получают гидроочищенный продукт. Этот продукт содержит неконвертированный водород и может, в зависимости от параметров гидрообработки, содержать углеводороды с таким же или меньшим числом атомов углерода по отношению к углеводородам, которые содержались в сырье, и/или сероводород, аммиак и другие газообразные соединения. Для удаления этих газообразных соединений гидроочищенный продукт подвергают обработке путем разделения. Водород и, необязательно, другие газообразные продукты отделяют от гидроочищенного продукта с получением жидкого потока гидроочищенного продукта. Как правило, гидроочищенный продукт будет иметь температуру в интервале от 250 до 480°C, предпочтительно от 320 до 400°C, и давление в интервале от 10 до 150 бар, предпочтительно от 20 до 90 бар. Гидроочищенный продукт подвергают разделению предпочтительно путем регулирования давления и/или температуры. При этом можно уменьшить температуру в так называемом горячем сепараторе высокого давления, в котором давление по существу такое же, что и давление в условиях проведения гидроочистки. Благодаря понижению температуры, предпочтительно, по меньшей мере, 75 мас.% гидроочищенного продукта находится в виде жидкости, и эту жидкую фракцию извлекают в виде жидкого потока гидроочищенного продукта, который образуется при температуре в интервале от 100 до 350°C, предпочтительно от 150 до 280°C. Соответственно, температура понижается на величину от 20 до 380°C. В качестве альтернативы можно понизить как температуру, так и давление. В последнем случае предпочтительно перед снижением давления от гидроочищенного продукта сначала отделяют излишний водород с получением жидкого потока гидроочищенного продукта.

В одном воплощении, по меньшей мере, часть жидкого потока гидроочищенного продукта проходит непосредственно в зону отпаривания для отделения летучих углеводородов и примесей, таких как сероводород и аммиак, от желаемых жидких углеводородов. Очистка с помощью отпаривания может быть проведена с помощью азота, диоксида углерода и углеводородов с низким молекулярным весом в качестве отпарного газа. Однако предпочтительно осуществлять процесс отпаривания с использованием водяного пара. Обычно в установках для разделения сырой нефти водяной пар является легкодоступным при различных давлениях и различных температурах. Кроме того, доказано, что отпарка с использованием водяного пара является весьма эффективной. Представляется удобным проводить очистку путем отпаривания при параметрах, которые являются наиболее выгодными по сравнению с параметрами, при которых образуется жидкий гидроочищенный поток или при которых легкие углеводороды могут быть отогнаны оптимальным образом. Подходящим образом отпарку осуществляют при температуре в интервале от 100 до 350°C, предпочтительно от 130 до 240°C, и давлении в интервале от 1 до 50 бар, предпочтительно от 1,5 до 10 бар.

Тяжелый гидроочищенный продукт, который получен после обработки путем отпаривания, может содержать некоторое количество отпарного газа, например, в виде воды, и, возможно, нежелательное количество относительно легких углеводородных компонентов, например, нафты. Отпарной газ, и необязательно, указанные компоненты, содержащие легкие углеводороды, предпочтительно удаляют из тяжелого гидроочищенного продукта, поскольку наличие отпарного газа препятствует проведению последующих операций по обработке углеводородов, содержащихся в тяжелом гидроочищенном продукте, а легкие углеводородные компоненты могут растворять желаемый продукт. Предпочтительно тяжелый гидроочищенный продукт разделяют при пониженном давлении, по меньшей мере, на одну газообразную отпаренную фракцию и, по меньшей мере, одну жидкую отпаренную фракцию. Полученная газообразная отпаренная фракция обычно будет содержать небольшую часть отпарного газа и некоторые из легких углеводородных продуктов, однако газообразная отпаренная фракция может содержать большую часть отпарного газа, например водяного пара, и нежелательные легкие углеводородные соединения, в то же время жидкая отпаренная фракция будет иметь пониженное содержание отпарного газа и легких углеводородных компонентов. Разделение может быть осуществлено в испарительной емкости, в которой тяжелый гидроочищенный продукт подвергается воздействию пониженного давления. Хотя этот способ разделения может быть удовлетворительным для некоторых случаев применения, может быть необходимым более точное разделение различных углеводородных фракций. Поэтому указанное разделение предпочтительно осуществляют в ректификационной колонне, в которой тяжелый гидроочищенный продукт подвергают действию пониженного давления, при этом более летучие компоненты, включающие отпарной газ и, необязательно, относительно легкие углеводородные компоненты, будут испаряться и могут быть отведены из колонны в виде газообразной отпаренной фракции. Более тяжелые соединения будут оставаться жидкими и могут быть отведены в виде жидкой отпаренной фракции. Условия в ступени разделения, такой как испарительная емкость или ректификационная колонна, могут включать температуру в интервале от 80 до 300°C, предпочтительно от 120 до 250°C, более предпочтительно от 120 до 200°C и еще более предпочтительно от 150 до 200°C, и давление в интервале от 0,005 до 1 бар, предпочтительно от 0,05 до 0,5 бар и более предпочтительно от 0,15 до 0,5 бар.

Одно из преимуществ способа согласно настоящему изобретению заключается в том, что часть жидкой отпаренной фракции первоначально используют для повторного кипячения, по меньшей мере, части жидкой отпаренной фракции перед ее подачей в зону испарения для фракционирования. В зоне испарения и фракционирования повторно нагретая фракция выполняет функцию отпарного газа, который способствует испарению легких продуктов, содержащихся в тяжелом углеводородном продукте. Для дальнейшего удаления легких продуктов ректификационная колонна предпочтительно содержит отпарную секцию, находящуюся ниже зоны испарения.

Хотя выше была показана возможность использования ректификационной колонны или испарительной емкости, очевидно, что также могут быть использованы другие средства разделения, действующие при пониженном давлении.

В рассмотренном выше первом воплощении изобретения нагревание, по меньшей мере, части жидкой отпаренной фракции, которую подвергают повторному кипячению, осуществляют путем теплообмена, по меньшей мере, с частью жидкой отпаренной фракции перед ее подачей в ректификационную колонну.

Согласно другому воплощению, по меньшей мере, часть жидкого потока гидроочищенного продукта, полученного после отделения, например, водорода от гидроочищенного продукта, перед ее подачей в зону испарения, где проводят очистку путем отпарки, сначала направляют в теплообменник с тем, чтобы осуществить теплообмен указанной, по меньшей мере, части жидкой отпаренной фракции с указанной, по меньшей мере, частью жидкого потока гидроочищенного продукта, который был отведен из ректификационной колонны. Преимущество такого проведения процесса состоит в том, что теплообмен осуществляют при отсутствии перепада температуры в отпарной зоне. Когда жидкий поток гидроочищенного продукта достигает зоны испарения для проведения обработки путем отпарки, он может быть уже освобожден от газообразных легких компонентов. Полученный таким образом тяжелый гидроочищенный продукт направляют в ректификационную колонну, как было отмечено выше, с получением газообразной отпаренной фракции и жидкой отпаренной фракции. По меньшей мере, часть указанной жидкой отпаренной фракции повторно нагревают в теплообменнике, через который пропускают жидкий поток гидроочищенного продукта, и нагретую таким образом парообразную часть жидкой отпаренной фракции направляют на рециркуляцию в секцию отпарки ректификационной колонны. Таким образом, в этом воплощении осуществляют теплообмен указанной, по меньшей мере, части жидкой отпаренной фракции с указанной, по меньшей мере, частью жидкого потока гидроочищенного продукта.

Несмотря на то что в обоих рассмотренных выше воплощениях описан теплообмен или с частью жидкого потока гидроочищенного продукта или, по меньшей мере, с частью тяжелого гидроочищенного продукта, в пределах объема настоящего изобретения находится вариант воплощения, в котором, по меньшей мере, части жидкого потока гидроочищенного продукта и тяжелого гидроочищенного продукта объединяют и используют при проведении теплообмена, по меньшей мере, с частью жидкой фракции, получаемой из ректификационной колонны. В качестве альтернативы жидкая отпаренная фракция может последовательно обмениваться теплотой, по меньшей мере, с частью жидкого потока гидроочищенного продукта и, по меньшей мере, с частью тяжелого гидроочищенного продукта, причем в любом порядке.

Предпочтительно повторно нагревать, по меньшей мере, 90 мас.% жидкой отпаренной фракции. Еще более предпочтительно нагревать всю жидкую отпаренную фракцию. При этом повторно нагретую жидкую отпаренную фракцию разделяют так, что легкие углеводороды, могут быть в парообразном состоянии направлены на рециркуляцию в отпарную секцию ректификационной колонны, в то время как более тяжелые компоненты, находящиеся в жидкой отпаренной фракции, остаются жидкими и могут быть отделены от этих более летучих соединений, и могут быть извлечены в качестве продуктов.

Температура, до которой, по меньшей мере, указанная часть жидкой отпаренной фракции может быть повторно нагрета, может быть установлена специалистами в данной области техники исходя из природы и интервала кипения этой жидкой фракции. Соответствующим образом, по меньшей мере, указанную часть жидкой отпаренной фракции повторно нагревают до температуры в интервале от 125 до 350°C, предпочтительно от 150 до 220°C. Жидкую отпаренную фракцию подходящим образом извлекают в виде среднего дистиллята. Подходящие продукты включают керосин и дизельное топливо. Извлечение таких продуктов может быть достигнуто с помощью общеизвестных средств, таких как фракционная перегонка.

Газообразная отпаренная фракция может содержать отпарной газ. В связи с этим выгодно этот газ удалить из указанной газообразной фракции. Удаление может быть произведено с помощью общеизвестных средств, таких как ректификация, мембранное разделение или любое другое известное средство. Если отпарным газом является водяной пар, то выгодно охлаждать газообразную отпаренную фракцию для конденсирования водяного пара, что представляет собой легкий путь удаления пара из газообразной отпаренной фракции. Дополнительное преимущество такого способа заключается в возможности выбора для конденсации также более тяжелой углеводородной фракции, которая увлекается вместе с потоком отпарного газа. Обычно эта более тяжелая фракция содержит нафту. Углеводородная фракция, содержащая нафту, может быть, по меньшей мере, частично извлечена в качестве продукта и/или частично направлена на рециркуляцию в ректификационную колонну в качестве потока флегмы.

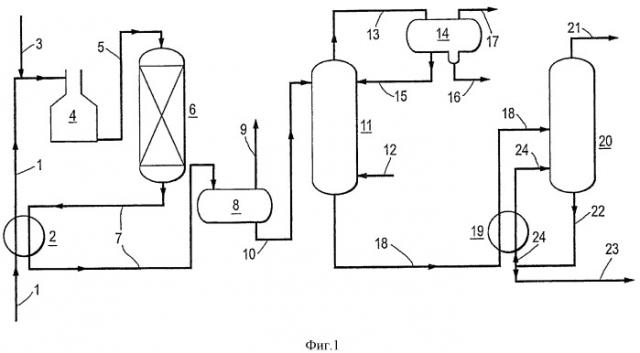

На фиг.1 показана принципиальная технологическая схема воплощения настоящего изобретения.

На фиг.2 показано альтернативное воплощение рассматриваемого способа. На фиг.1 показан трубопровод 1, посредством которого углеводородное сырье пропускают через теплообменник 2 и в который по трубопроводу 3 добавляют газ, содержащий водород. Объединенные потоки сырья и водородсодержащего газа пропускают через печь 4, а нагретое сырье по трубопроводу 5 направляют в реактор 6 гидроочистки. Реактор может быть снабжен одним или большим числом слоев катализатора. Если реактор содержит два или большее число слоев катализатора, между слоями катализатора может быть введен газ или жидкость для охлаждения катализатора. Гидроочищенный продукт отводят из реактора 6 по трубопроводу 7 и пропускают через теплообменник 2 для предварительного нагрева углеводородного сырья, проходящего по трубопроводу 1. Гидроочищенный продукт направляют в сепаратор 8, в котором газообразные продукты, такие как водород, сероводород и аммиак, извлекают и отводят по трубопроводу 9, при этом жидкий поток гидроочищенного продукта отводят посредством трубопровода 10. Газообразные продукты могут быть разделены в секции очистки газа для извлечения сероводорода, аммиака и любых газообразных углеводородов, которые могли быть образованы. Очищенный таким образом водород может быть соответствующим образом направлен на рециркуляцию в реактор гидроочистки, например, путем его объединения с водородсодержащим газом в трубопроводе 3. В отпарную колонну 11 по трубопроводу 12 подают отпарной газ, например водяной пар. Отпарной газ будет увлекать с собой газообразные загрязняющие примеси, такие как сероводород и аммиак, а также легкие углеводороды, такие как углеводороды с числом атомов углерода от 1 до 6. Эти газообразные компоненты отводят по трубопроводу 13, охлаждают и транспортируют в сепаратор 14 низкого давления, в котором конденсируется водяной пар, и полученную воду, необязательно, с растворенными примесями, такими как сероводород и аммиак, отводят по трубопроводу 16. Оставшиеся газообразные компоненты отводят по трубопроводу 17. В связи с тем что эти компоненты содержат углеводороды, они могут быть использованы в качестве топлива. В сепараторе 14 также сжижаются углеводороды, которые отводят по трубопроводу 15. Углеводороды обычно включают в себя нафту. Согласно воплощению изобретения, иллюстрируемому на фиг.1, эти углеводороды возвращают обратно в отпарную колонну 11. Кроме того, можно, по меньшей мере, частично извлекать сжиженные углеводороды в качестве продукта.

В отпарной колонне 11 получают тяжелый гидроочищенный продукт и отводят его по трубопроводу 18. Тяжелый гидроочищенный продукт пропускают через теплообменник 19 и после этого направляют в ректификационную колонну 20. В ректификационной колонне 20, которая функционирует при более низком давлении, чем давление в трубопроводе 18, тяжелый гидроочищенный продукт разделяют на газообразную отпаренную фракцию, которая покидает ректификационную колонну 20 по трубопроводу 21, и жидкую отпаренную фракцию, которая покидает ректификационную колонну 20 по трубопроводу 22. Газообразная отпаренная фракция, протекающая в трубопроводе 21, может быть отведена в качестве продукта. Она может быть также подвергнута дальнейшей обработке и/или очистке. Подходящая обработка включает охлаждение газообразной отпаренной фракции с конденсацией части газообразной отпаренной фракции. Конденсат может содержать воду, в том случае если в качестве отпарного газа используют водяной пар и относительно легкие углеводородные компоненты, которые могут быть отделены, и вода может быть удалена из системы. Относительно легкие углеводородные компоненты, например нафта, могут быть, по меньшей мере, частично, извлечены как продукт или частично направлены на рециркуляцию в ректификационную колонну в качестве флегмы.

Жидкую отпаренную фракцию, протекающую по трубопроводу 22, разделяют на продукт, который отводят по трубопроводу 23, и часть, проходящую по трубопроводу 24, которую направляют в теплообменник 19 для осуществления теплообмена с тяжелым гидроочищенным продуктом. Нагретая часть рециркулирует по трубопроводу 24 в ректификационную колонну 20, в которой она действует в качестве отпарного агента. Таким образом, ректификационная колонна выполнена с отпарной секцией в нижней части для облегчения отделения легких соединений от тяжелой отпаренной жидкости. В качестве альтернативы вся отпаренная фракция, проходящая по трубопроводу 22, может быть подвергнута теплообмену, после чего нагретую отпаренную фракцию разделяют на одну фракцию, которую извлекают в качестве продукта, и другую фракцию, которую направляют на рециркуляцию в ректификационную колонну.

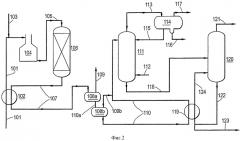

Фиг.2 иллюстрирует способ, в соответствии с которым углеводородное исходное сырье, проходящее по трубопроводу 101, предварительно нагревают в теплообменнике 102 и после добавления водородсодержащего газа, проходящего по трубопроводу 103, производят дальнейший нагрев в печи 104. Нагретое сырье подвергают гидроочистке при параметрах гидроочистки в реакторе 106. Гидроочищенный продукт отводят из реактора 106 по трубопроводу 107 и направляют с прохождением через теплообменник 102 в сепаратор 108а высокого давления, из которого газообразные продукты, в частности водород, сероводород и аммиак, удаляют посредством трубопровода 109, а промежуточную жидкость транспортируют по трубопроводу 110a в сепаратор 108b низкого давления. Из сепаратора 108b газообразную фракцию, содержащую, главным образом, легкие углеводороды, отводят с помощью трубопровода 109b. Жидкий поток гидроочищенного продукта вытекает из сепаратора 108b по трубопроводу 110 и направляется в теплообменник 119 и затем в отпарную колонну 111. Легкие углеводороды, протекающие в трубопроводе 109b, объединяют с жидким гидроочищенным продуктом, проходящим по трубопроводу 110, перед вводом жидкого гидроочищенного продукта в отпарную колонну 111. В качестве альтернативы сепаратор 108b исключают, и извлеченную гидроочищенную жидкую фракцию из сепаратора 108a направляют в теплообменник 119 и затем в отпарную колонну 111. В колонну 111 посредством трубопровода 112 подают отпарной газ. Газообразные соединения отводят по трубопроводу 113, охлаждают и направляют в газожидкостный сепаратор 114. Из этого сепаратора 114 углеводороды отводят по трубопроводу 115 и направляют на рециркуляцию в отпарную колонну 111, воду с растворенными в ней примесями удаляют по трубопроводу 116, а оставшиеся газообразные компоненты отводят по трубопроводу 117.

Тяжелый гидроочищенный продукт, полученный в отпарной колонне 111, отводят по трубопроводу 118 и направляют в ректификационную колонну 120. Полученную в ней газообразную отпаренную фракцию отводят по трубопроводу 121, а жидкую отпаренную фракцию отводят по трубопроводу 122.

Жидкую отпаренную фракцию разделяют на продукт, который отводят по трубопроводу 123, и часть, которая обменивается теплотой в теплообменнике 119 и возвращается обратно в ректификационную колонну 120. В качестве альтернативы вся жидкая отпаренная фракция может быть направлена в теплообменник 119, так что все летучие компоненты, содержащиеся в этой фракции, могут быть испарены. Эти испаренные компоненты по трубопроводу 124 направляют на рециркуляцию в ректификационную колонну 120. Оставшаяся жидкая отпаренная фракция затем может быть удалена из теплообменника посредством трубопровода 123 и отведена из установки в качестве продукта.

Следует понимать, что на рассмотренных фигурах не показано вспомогательное оборудование, которое обычно используют, такое как клапаны, насосы, компрессоры, расширительные устройства, контрольно-измерительная аппаратура и т.п. Специалисту будет понятно, где необходимо установить такое вспомогательное оборудование.

1. Способ конверсии углеводородного сырья, включающий следующие стадии, на которых осуществляют:(a) контактирование исходного сырья с водородом в условиях проведения гидроочистки с получением гидроочищенного продукта, причем условия гидроочистки включают температуру в интервале от 250 до 480°C, давление в интервале от 10 до 150 бар и среднечасовую скорость подачи сырья от 0,1 до 10 час-1;(b) обработку гидроочищенного продукта путем отделения по меньшей мере водорода от гидроочищенного продукта с получением жидкого потока гидроочищенного продукта, имеющего температуру в интервале от 150 до 280°C;(c) обработку по меньшей мере части жидкого потока гидроочищенного продукта отпариванием, осуществляемым при температуре в интервале от 130 до 240°C и давлении в интервале от 1,5 до 10 бар, для отделения легких продуктов от жидкого потока гидроочищенного продукта, в котором остается тяжелый гидроочищенный продукт;(d) разделение тяжелого гидроочищенного продукта в зоне разделения при пониженном давлении в интервале от 0,005 до 1 бар и температуре в интервале от 120 до 250°C по меньшей мере на одну газообразную отпаренную фракцию и по меньшей мере жидкую отпаренную фракцию, при этом по меньшей мере часть жидкого отпаренного продукта повторно нагревают и возвращают обратно в зону разделения, причем по меньшей мере часть указанной жидкой отпаренной фракции повторно нагревают за счет теплообмена между по меньшей мере частью жидкого потока гидроочищенного продукта и/или по меньшей мере частью тяжелого гидроочищенного продукта.

2. Способ по п.1, в котором углеводородное сырье содержит сернистые соединения, и условия проведения гидроочистки представляют собой условия гидродесульфуризации.

3. Способ по п.1 или 2, в котором катализатор содержит носитель и по меньшей мере один металл группы VIB и группы VIII Периодической таблицы, предпочтительно сульфидированный.

4. Способ по п.1 или 2, в котором отпаривание осуществляют с помощью водяного пара.

5. Способ по п.1 или 2, в котором зона разделения на стадии (d) включает в себя отпарную секцию.

6. Способ по п.4, в котором зона разделения на стадии (d) в дополнение к отпарной секции включает в себя секцию ректификации.

7. Способ по п.1 или 2, в котором теплообмен с указанной по меньшей мере частью жидкой отпаренной фракции осуществляют с указанной по меньшей мере частью жидкого потока гидроочищенного продукта.

8. Способ по п.1 или 2, в котором теплообмен с указанной по меньшей мере частью жидкой отпаренной фракции осуществляют с указанной по меньшей мере частью тяжелого гидроочищенного продукта.

9. Способ по п.1 или 2, в котором по меньшей мере 90 мас.% жидкой отпаренной фракции, предпочтительно всю жидкую отпаренную фракцию, повторно нагревают посредством теплообмена.

10. Способ по п.1 или 2, в котором часть жидкой отпаренной фракции извлекают в качестве продукта, содержащего средний дистиллят.

11. Способ по п.1 или 2, в котором газообразную отпаренную фракцию разделяют по меньшей мере на фракцию, содержащую нафту, и водяную фракцию.

12. Способ по п.1 или 2, в котором по меньшей мере часть указанной жидкой отпаренной фракции повторно нагревают до температуры в интервале от 125 до 350°C.