Способ получения золоцемента

Иллюстрации

Показать всеИзобретение относится к производству вяжущего из топочных отходов. В способе получения золоцемента, включающем измельчение бурого угля до консистенции пыли - более 95% фракции менее 0,09 мм с введением корректирующей добавки, сжигание его в топке теплоэлектростанции - ТЭС с доведением степени сжигания в форсунках углистых веществ до 95-98% и съем золы-уноса - указанного целевого продукта с электрофильтров отходящих дымовых газов, первый раз измельчение бурого угля производят в щелочной водной среде в выемочной камере залежи в процессе его скважинной гидродобычи до консистенции твердого в пульпе, составляющей до 80% фракции менее 25 мм, производят второй раз измельчение бурого угля в щелочной водной среде в составе твердого в пульпе путем гидропомола до консистенции грубодисперсной фазы, составляющей до 75% фракции менее 0,145 мм, затем отделяют первый промежуточный угольный продукт от первого попутного полезного продукта - гуматов, получаемых экстракцией гуминовых кислот щелочной средой при гидропомоле бурого угля, после этого первый промежуточный угольный продукт в третий раз подвергают гидропомолу в кислой водной среде до тонины 0,075 мм, после чего полученную водоугольную суспензию направляют в барботажную емкость, где осуществляют барботирование теплых отфильтрованных отходящих из топки ТЭС дымовых газов с повышением концентрации суммы кислот дисперсной среды суспензии и извлечения в раствор тяжелых редких металлов, затем отделяют второй промежуточный угольный продукт от второго попутного полезного продукта - коллективного концентрата тяжелых редких металлов и совместно гомогенизируют угольный продукт с корректирующей добавкой с получением жидкого угольного топлива, подаваемого на указанное сжигание. Изобретение развито в зависимых пунктах. Технический результат - улучшение свойств, получение ценных попутных продуктов. 2 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к областям получения строительных материалов и к теплоэнергетике, где может быть использовано в производстве вяжущего и цементов из топочного отходов.

Интерес к использованию топочных отходов ТЭС/ТЭЦ в цементном производстве возник у специалистов достаточно давно и профильным учреждением Минстройматериалов СССР - НИИцемент в 1977 году, исходя из накопленного опыта, был структурирован по трем направлениям:

- применение золы в качестве сырьевого компонента;

- использование золы в качестве гидравлической добавки;

- применение золы для производства специальных цементов, признанных наиболее эффективными (Кишко Б.С., Кравченко И.В. Шире использовать золы тепловых электростанций в цементном производстве. - Цемент, 1977. - №6. - с.1-2).

В этот же период времени (1976-1980 гг.) Минэнерго СССР осуществило строительство 23 установок по отбору 6,1 тыс.т сухой золы с вводом мощностей в объеме 370 тыс.т на Омской ТЭЦ-4, 250 тыс.т на Красноярской ТЭЦ-1, 204 тыс.т на Ливийской ГРЭС и т.д.

Существовавшие гидрозолошлакоудаления на ТЭС/ТЭЦ и отсутствие электрофильтров, улавливающих сухую золу-унос в дымовых газах, не способствовали практическому использованию золы в различных вариантах производства вяжущего и спеццементов.

Появление возможности использования качественного сырья - сухой золы ТЭС/ТЭЦ - стимулировало появление значительного числа технических решений по его применению в составе сырьевой смеси и вяжущего.

Например, известно предложение по получению сырьевой смеси из техногенных отходов, включающих золу ТЭЦ, портландцемент, алюминиевую пудру и другие компоненты (А.с. СССР №1377269).

Известно техническое решение по производству вяжущего, содержащего, мас.%: портландцемент 8,5-18,5; бокситовый шлам 57,0-60,5; зола-унос 6,5-9,0; вода - остальное (SU 1766866).

Известно применение сухой золы Омской ТЭЦ-4 для получения вяжущего. Золоцементное вяжущее (зольцит) получают посредствам совместного размола до удельной поверхности 4500-5500 см2/г смеси ингредиентов, мас.%: кислая зола-унос 30-40; бокситовый или нефелиновый шлам 20-30; комплексная добавка 3-5, портландцемент - остальное (RU 2452703).

Общими недостатками упомянутых аналогов являются применение в процессе получения целевого продукта компонентов, не связанных с деятельностью ТЭС/ТЭЦ, достаточная сложность получения целевого продукта и его относительная дороговизна.

Наиболее близким по технической сущности к предлагаемому изобретению аналогом (прототипом) является способ, предложенный проф., д.т.н. МГГУ Петросовым А.А. (Производство цемента из золы тепловых электростанций. - Горный журнал, 2007, - №11. - с.50-51).

Согласно способу-прототипу следует изменить технологию сжигания угля в топках ТЭС/ТЭЦ и наряду с тепло- и электроэнергией получать вместо золошлаковых отвальных отходов золоцемент. Для этого уголь измельчается до консистенции пыли (до ≥95% фракции - 0,09 мм); сжигается в топках ТЭС/ТЭЦ с доведением степени сжигания в форсунах углистых веществ, особенно бурого угля, до 95-98%; съем золы-уноса с электрофильтров; загрузка золоцемента в цементные силосы; расфасовка золоцемента и доставка его потребителям.

В качестве недостатков способа-прототипа можно отметить ограничение по недожогу в составе целевого продукта - содержание 3

ограниченных остатков в золоцементе не должно превышать 7% из-за действия гумусовых кислот, которые ухудшают вяжущие свойства цемента; ограничение по наличию вредных элементов в составе золоцемента, препятствующих их использованию в жилищном строительстве; трудности по организации эффективного сжигания на факеле угольной пыли, подшихтованной некоторым количеством тонкоизмельченной доломитовой (известняковой) пыли и мелкодисперсной глины.

Поставлена задача - предложить способ получения из бурых углей золоцемента, не содержащего гуминовых кислот, вредных элементов, с регулируемыми вяжущими свойствами.

Поставленная задача решена посредством сжигания жидкого угольного топлива с выведенными из его состава гуминовыми кислотами и тяжелыми редкими металлами и с введенными в его состав, при необходимости, добавками, корректирующими вяжущие свойства золоцемента. При этом бурый уголь подвергают троекратному измельчению, каждый раз с увеличением его дисперсности - в процессе гидродобычи, в процессе экстракции гуминовых кислот, в процессе извлечения тяжелых редких металлов с последующей совместной гомогенизацией с корректирующими добавками в процессе приготовления однородного по составу и свойствам жидкого угольного топлива. Вывод из состава исходного сырья - бурого угля - вредных для золоцемента ингредиентов в виде гуминовых кислот и тяжелых редких металлов осуществляют путем придания жидкой дисперсной среде водоугольной суспензии, поочередно, свойств щелочи и свойств кислоты, используя реагентный ресурс топочного процесса. Ввод в состав золоцемента, при необходимости, усилителей вяжущих свойств производят в процессе приготовления жидкого угольного топлива путем добавок известняковой/доломитовой пыли в твердую дисперсную фазу или путем приготовления жидкой дисперсной среды суспензии в виде известнякового молока. Однако часто встречаются бурые угли, зола которых удовлетворяет требованиям по вяжущим свойствам золоцементов.

Более подробно способ получения золоцемента может быть раскрыт на конкретном примере его возможного использования в энергохимическом пределе бурых углей Таловского месторождения Томской области РФ.

Таловское буроугольное месторождение содержит несколько пачек пластов, залегающих близко от дневной поверхности на глубинах до 90 м и глубоко на глубинах 120-180 м, что существенно удорожает добычу угля открытым способом.

Поэтому специалистами Томской горнодобывающей компании предлагалось глубокозалегающие пласты таловских углей разрабатывать способом скважинной гидродобычи с последующим комплексным использованием добытого сырья путем энергохимического передела с целью сокращения издержек освоения месторождения (Технологическое решение Томской горнодобывающей компании по разработке и комплексному использованию бурых углей Таловского месторождения / Отв. исп.: В.И. Лунев. - Томск: ТомГДК, 2001 - 146 с.).

Согласно современным данным (по сост. на 2013 г.), при химической переработке 1 т обезвоженных таловских бурых углей из органической их части могут быть извлечены растворимые в водных растворах гуминовые кислоты в количестве до 300 кг, а из минеральной части - до 1 кг коллективного концентрата редких металлов, включая до 4 г урана и тория.

Исходя из приобретенного положительного опыта скважинной гидродобычи крупнообъемной (1700 т) технологической пробы бакчарской железной руды на территории Томской области с глубин залеганием железорудного пласта 167-214 м можно экстраполировать полученные технологические параметры гидродобычи на похожий геологический объект - глубокозалегающий пласт таловских бурых углей, а именно: угольный пласт кусковской свиты центрального участка средней мощностью 5,2 м, залегающий на глубинах 120-180 м от дневной поверхности.

Согласно «Отчета о проведении опытно-методических работ по теме «Оценка Бакчарского железорудного проявления для отработки методом СГД» - Госконтракт от 04.04.2006 г. №ТВ-04-04-2006. / Отв. исп.: В.И. Лунев. - Томск: ТомГДКруда, 2008» таловские бурые угли могут добываться из выемочной камеры объемом от 750 до 1500 м3 в составе пульпы при соотношении твердого к жидкому Т:Ж=1:10 и производительностью по твердому »20 т/ч (500 т/сут; 15 тыс. т/мес) с содержанием до 80% фракции - 25 мм (экстраполяционные данные).

Рабочее тело процесса гидродобычи - вода - может находиться в контакте с углем в течение времени 30-120 мин, в зависимости от того куда направляется пульпа, поднятая из выемочной камеры на дневную поверхность: на карту намыва или сразу на технологический передел, но в любом варианте большая часть воды возвращается в оборотную схему водоснабжения гидродобычи.

Подщелачивая оборотную воду каким-либо дешевым щелочным агентом, выбранным например, из гидратов окисей, карбонатов и бикарбонатов натрия и калия, аммиачной воды, можно в течение времени отработки выемочной камеры (несколько суток) получить до 2 тыс. м3 жидких гуматов.

При направлении бурого угля в состав сгущенной пульпы (при Т:Ж от 1:5 до 1:1) подщелоченная вода успеет только «размягчить» гумусовые вещества ввиду малого времени контакта, что, однако, повысит эффективность и производительность экстрагирования гумусовых кислот в гуматы натрия/калия при гидропомоле бурого угля, например, в струйной мельнице в 1%-ном растворе щелочи NaOH/KOH с получением грубодисперсной угольной фазы с содержанием до 75% фракции - 0,145 мм при выходе гуматов до 300 кг/т с последующим их разделением, путем, например, центрифугирования в центрифугах осадительного типа.

Таким образом, целевой продукт - золоцемент - освобождается от гуминовых кислот, ухудшающих вяжущие свойства цемента.

Для использования золоцемента в жилищном строительстве он должен быть свободен от тяжелых редких металлов, включая U, Th, РЗЭ, которые в составе минерала монацита находятся в таловских бурых углях, и откуда могут быть извлечены путем щелочного или кислотного выщелачивания в процессе третьего гидропомола угля до тонины 0,075 мм, например, в гидроударной/кавитационной мельнице. В случае применения кислотного выщелачивания может быть использован химический потенциал дымовых газов ТЭС/ТЭЦ, содержащих оксиды углерода, азота, серы, которые при взаимодействии с водой могут продуцировать соответствующие кислоты, например Н2СО3, HNO3, H2SO4 и др. Для этого водоугольную суспензию после третьего гидропомола в подкисленной воде заливают в барботажную емкость, в которой осуществляют барботирование теплых отфильтрованных дымовых газов с получением более концентрированной суммой кислот дисперсной среды, выщелачивающей тяжелые редкие металлы в виде коллективного концентрата с выходом до 1 кг/т, в том числе выходом урана и тория до 1-4 г/т.

Полученный таким образом коллективный концентрат тяжелых редких элементов может быть посредством гидрометаллургии разделен на фракции, в которых преобладает тот или иной элемент, а технологии переработки отдельных фракций с целью получения индивидуальных металлов высокой степени чистоты известны и хорошо отработаны. После извлечения гуминовых кислот и тяжелых редких металлов буроугольный продукт направляют на гомогенизацию с жидкой дисперсной средой и добавками, если их присутствие желательно, с получением жидкого угольного топлива, однородного по составу и свойствам с параметрами, близкими к параметрам типового водоугольного топлива (ВУТ): содержание угля 60-65%; вязкость менее 1200 мПа/с; теплота сгорания низшая 4000-4700 ккал/кг; зольность 6-10%; содержание серы 0,25-0,80%; содержание частиц фракции менее 0,075 мм более 75%; степень сжигания углистых веществ до 98%. Сжигание жидкого топлива, приготовленного из переработанного продукта таловских бурых углей, может быть осуществлено на факелах форсунок топок Томской ТЭЦ-3, расположенной на борту Таловского буроугольного месторождения, спроектированной на сжигание углей КаТЕКа (разрез «Березовский»), а в настоящее время сжигающей томский природный газ.

Химический состав таловского золоцемента и основные характеристики вяжущего в сравнении с золами углей-аналогов и цементами приведены в Таблице 1. В состав углей-аналогов входят угли разрезов: «Тунгуйский» ОАО «Востсибуголь»; «Бородинский» ОАО «Красноярскуголь»; «Березовский» ОАО «Красноярскуголь»; «Назаровский» ОАО «Красноярскуголь»; «Переяславский» ОАО «Красноярскуголь»; «Ирбейский» ОАО «Красноярскуголь» и зола с электрофильтров ТЭС «Эспенхайм» (бывш. ГДР); в состав цементов входят: сульфатированный цемент 225; шлакопортландцемент 225; портландцемент 225 и портландцемент 350 (по А.А. Петросову, 2007).

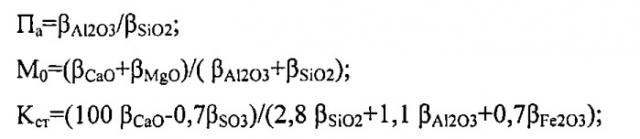

Здесь основные характеристики вяжущего рассчитаны по формуле:

где β - содержание компонента в %.

Из приведенных сравнительных данных вяжущих материалов видно, что показатель активности таловского золоцемента имеет наивысшее значение П а т = 0 , 50 , что в 1,5 раза больше среднего значения для цементов и в 2 раза больше среднего значения для зол углей-аналогов. Модуль щелочности таловского золоцемента равен M 0 т = 0 , 16 , что в 1,5 раза меньше нижнего значения для цементов, но находится в вилке значений для зол углей-аналогов 0,07-2,04. Известковый стандарт таловского золоцемента равен K c т т = 5,49 , что в 6,6 раза меньше нижнего значения для цементов, но находится в вилке значений для зол углей-аналогов 2,03-81,4.

| Таблица 1 | |||||||||

| Сравнение данных вяжущих материалов | |||||||||

| Показатели вяжущего материала | Химический состав материалов | Характеристики вяжущего | |||||||

| Тип вяжущего материала | |||||||||

| SiO2 | Al2O3 | Fe2O3 | CaO | MgO | SO3 | Показатель активности, Па | Модуль щелочности, Мо | Известковый стандарт, Кст | |

| Цементы | 20,7-28,3 | 6,6-10,5 | 1,5-2,9 | 38,7-62,7 | 2,0-9,2 | 2,3-7,7 | 0,28-0,37 | 0,24-1,8 | 36,1-93,5 |

| Зола углей-аналогов | 15,0-66,5 | 5,3-22,8 | 6,0-14,1 | 3,9-49,0 | 1,4-6,0 | 1,4-10,0 | 0,08-0,44 | 0,07-2,04 | 2.03-81,4 |

| Таловский золоцемент | 49,5 | 25,2 | 8,8 | 10,1 | 1,6 | 0,32 | 0,50 | 0,16 | 5,49 |

Таким образом, полученный без корректирующих добавок таловский золоцемент будет обладать следующими характерными свойствами золоцемента как вяжущего:

- при высоком содержании Al2O3 и низком СаО смеси на золоцементе при добавлении воды склонны к быстрому схватыванию в начале процесса, сопровождающегося интенсивным нагреванием смеси;

- повышенное содержание SiO2 обеспечивает высокую конечную прочность твердеющей смеси;

- «зольный камень» - основная составляющая золоцемента - обладает хорошим сопротивлением действию агрессивных вод.

В целях приближения показателей М 0 т и К с т т к значениям, свойственным портландцементам, для целевой коррекции вяжущих свойств угольную пыль перед сжиганием можно шихтовать с некоторым количеством тонкоизмельченной доломитовой (известняковой) пыли и мелкодисперсной глины. В случае если требуемый объем корректирующих добавок будет негативно влиять на процесс сжигания угольной пыли (в случае ВУТ, например, минеральная часть не должна превышать 10% мас. в составе топлива), золоцемент можно получить путем смещения золы-уноса с порошком обожженного доломитового/известнякового продукта без участия потерь после прокаливания (ППП). При этом соотношение между корректирующей добавкой и золой-уносом в весовых частях «X» в шихте может быть рассчитано по известной формуле:

где КН=0,9 - коэффициент насыщения; S1, A1, F1, C1 - содержание в % мас. соответственно SiO2, Al2O3, Fe2O3, CaO в известняке и S2, A2, F2, C2 - содержание тех же окислов в золе-уносе.

В случае нашего примера в качестве корректирующей добавки к таловскому золоцементу могут быть использованы мергелистые известняки участка Комлев Камень-Каменского месторождения, находящегося недалеко

от Таловского буроугольного месторождения, имеющие следующий химический состав, % мас: ППП - 42,88; SiO2-3,70; Al2O3-0,89; Fe2O3-0,21; CaO-51,88; MgO-1,02; SO3 - нет.

Тогда, проведя расчеты, получим, что таловский золоцемент с корректирующей добавкой из высокодисперсного обожженного каменского мергелистого известняка будет состоять на 78% мас. из золы-уноса и на 22% мас. из материала корректирующей добавки при значениях основных характеристик вяжущего, равных Па тд=0,48; М0 тд=1,30; Кст тд=14,44.

Кроме того, необходимо заметить, что в качестве корректирующей добавки может быть использована другая зола-унос, например зола углей разреза «Березовский», имеющая высший показатель известкового стандарта, равный 81,4.

Таким образом, модуль щелочности увеличен почти на порядок величины и приблизился к максимальному значению для цементов, равному 1,8, а известковый стандарт поднялся более чем в 2,5 раза. Такие свойства золоцемента близки к свойствам шлакопортландцемента - 225 и сульфатированному цементу - 225, превосходя последние в быстром схватывании и в более высокой конечной прочности твердеющей смеси.

Технический результат от применения изобретения состоит в получении целевого продукта - золоцемента и двух попутных ценных продуктов - гуматов и коллективного концентрата тяжелых редких металлов при одновременном производстве тепла и электроэнергии в условиях снижения экологической нагрузки на окружающую среду. Достижимость технического результата подтверждается опытными работами Томской горнодобывающей компании - владельца лицензий на недропользование участков Таловского буроугольного месторождения и лабораторными исследованиями минерального сырья Томского политехнического университета в период 1999-2014 гг.

1. Способ получения золоцемента, включающий измельчение бурого угля до консистенции пыли - более 95% фракции менее 0,09 мм с введением корректирующей добавки, сжигание его в топке теплоэлектростанции с доведением степени сжигания в форсунках углистых веществ до 95-98% и съем золы-уноса - указанного целевого продукта с электрофильтров отходящих дымовых газов, отличающийся тем, что первый раз измельчение бурого угля производят в щелочной водной среде в выемочной камере залежи в процессе его скважинной гидродобычи до консистенции твердого в пульпе, составляющей до 80% фракции менее 25 мм, производят второй раз измельчение бурого угля в щелочной водной среде в составе твердого в пульпе путем гидропомола до консистенции грубодисперсной фазы, составляющей до 75% фракции менее 0,145 мм, затем отделяют первый промежуточный угольный продукт от первого попутного полезного продукта - гуматов, получаемых экстракцией гуминовых кислот щелочной средой при гидропомоле бурого угля, после этого первый промежуточный угольный продукт в третий раз подвергают гидропомолу в кислой водной среде до тонины 0,075 мм, после чего полученную водоугольную суспензию направляют в барботажную емкость, где осуществляют барботирование теплых отфильтрованных отходящих из топки теплоэлектростанции дымовых газов с повышением концентрации суммы кислот дисперсной среды суспензии и извлечения в раствор тяжелых редких металлов, затем отделяют второй промежуточный угольный продукт от второго попутного полезного продукта - коллективного концентрата тяжелых редких металлов и совместно гомогенизируют этот угольный продукт с корректирующей добавкой с получением жидкого угольного топлива, подаваемого на указанное сжигание.

2. Способ по п. 1, отличающийся тем, что в качестве корректирующей добавки используют тонкоизмельченную доломитовую или известняковую пыль.

3. Способ по п. 1, отличающийся тем, что в качестве корректирующей добавки используют тонкоизмельченный бурый уголь, обеспечивающий более высокий коэффициент известкового стандарта золы-уноса.