Плавленые частицы оксида алюминия и оксида циркония

Иллюстрации

Показать всеИзобретение относится к плавленым керамическим абразивным частицам на основе оксида алюминия и оксида циркония и может быть использовано для изготовления шлифовальных инструментов. Керамические частицы обладают следующим химическим составом в мас.%: ZrO2+HfO2: 38,0-46,0%; Al2O3: дополнение до 100%; SiO2: 0,20-0,60%; Y2O3: от 0,45 до 0,0%; TiO2: от 1,00 до 2,00%; другие оксиды: <1,00%, причем отношение Y2O3/SiO2 составляет от 0,80 до 2,00, а содержание тетрагональной фазы составляет от 60 до 90% от массы оксида циркония (остаток находится в моноклинной модификации). Технический результат изобретения - повышение стойкости частиц к абразивному износу. 2 н. и 10 з.п. ф-лы, 2 табл., 17 пр.

Реферат

Область техники

Изобретение относится к плавленым керамическим частицам, особенно к применению в качестве абразивных частиц. Настоящее изобретение также относится к смеси указанных частиц и абразивному инструменту, включающему смесь частиц в соответствии с изобретением.

Уровень техники

Абразивные инструменты, как правило, классифицируют в соответствии с методом формирования их составляющих керамических частиц: свободные абразивы (используются с помощью распыления или в суспензии, без основы), шлифовальные шкурки (с тканевой или бумажной основой, в которой несколькими слоями расположены частицы) и связанные абразивы (в виде круглых шлифовальных кругов, брусков и т.д.). В последнем случае абразивные частицы запрессовывают с органическим или стеклянным связующим веществом (в данном случае связующим веществом, состоящим из оксидов, в основном силикатным связующим веществом). Эти частицы должны сами обладать хорошими механическими свойствами по отношению к истиранию (особенно прочностью) и обеспечивать хорошее механическое сцепление со связующим веществом (межфазные силы). В настоящее время существуют различные семейства абразивных частиц, обеспечивающие охват широкого спектра приложений и производительности: оксидные частицы, синтезированные плавлением, предлагают, в частности, отличный компромисс между качеством и стоимостью производства.

Абразивные частицы на основе оксида алюминия, обычно используемые в производстве шлифовальных кругов и абразивных лент, объединяют три основные категории в зависимости от вида приложения и существующего режима истирания: плавленые частицы на основе оксида алюминия, плавленые частицы на основе оксидов алюминия и оксидов циркония и частицы на основе оксида алюминия, полученных золь-гель-методом.

Среди плавленых частиц известны материалы на основе оксидов алюминия и оксидов циркония из US-A-3181939. Эти частицы, как правило, состоят из 10-60% оксида циркония, 0-10% добавки, а остальную часть составляет оксид алюминия. Известные добавки включают оксид иттрия, добавленный в количестве до 2% согласно US-A-4457767, или оксид титана, добавленный в количестве до 10% согласно патенту DE-C1-4306966. Эти добавки улучшают абразивность частиц оксида алюминия - оксида циркония. US 5525135 также раскрывает плавленые частицы, основанные на оксиде алюминия, оксиде циркония и оксиде титана.

Наконец, JP 59227726 раскрывает плавленые частицы, состоящие из оксидов алюминия, циркония, титана и иттрия, причем оксид иттрия может быть добавлен в количестве от 0,05% до 7%, предпочтительно от 1 до 5% относительно суммарного количества оксидов алюминия, циркония и титана.

В случае обработки твердой стали плавленые частицы на основе алюминия имеют низкую прочность, что приводит к чрезмерному расщеплению частиц. Плавленые частицы на основе оксида алюминия и оксида циркония обладают очень высокой прочностью в сочетании с более низкой твердостью. Они позволяют обрабатывать твердые стали эффективнее, но имеют тенденцию к развитию плоских поверхностей. В целом, это приводит к увеличению сил, действующих на истертую часть, и в зависимости от условий эксплуатации, эта часть может быть термически повреждена. Частицы на основе оксида алюминия, полученные золь-гель процессом, представляют собой удачный компромисс. Это связано с тем, что они имеют высокую твердость, промежуточную прочность, что позволяет им восстанавливать свои режущие кромки, и тонкую микроструктуру, приводящую к микрорастрескиванию частиц, обеспечивая длительный срок службы при обработке твердых сталей.

Для обработки ковких сталей с низкой твердостью, таких как нержавеющая сталь, эффективны плавленые частицы на основе оксидов алюминия и циркония. Это связано с тем, что их высокая прочность ограничивает их растрескивание. Частицы на основе оксида алюминия, полученные золь-гель процессом, в целом менее эффективны, чем плавленые частицы на основе оксидов алюминия и циркония из-за их более низкой прочности. Плавленые частицы на основе оксида алюминия являются наименее эффективными, так как они имеют низкую прочность, что приводит к чрезмерному расщеплению.

Абразивные характеристики различных частиц обычно измеряют и сравнивают как массу обработанной стали, деленную на массу абразивных частиц, истраченных в течение указанной обработки, называемую здесь отношением S. Хотя это отношение действительно дает порядок величины абразивных характеристик частиц, оно, однако, не учитывает все механизмы, вовлеченные в процесс обработки. Например, быстро расходуемые благодаря быстрому износу частицы, существенно удалив материал, могут привести к высокому отношению S. Тем не менее, эти частицы могут быть недостаточно прочными для обработки большого количества деталей. Это может также привести к чрезмерному термическому повреждению обрабатываемых деталей, вызванному воронением частей в результате чрезмерной развиваемой режущей силы, но эта сила необходима для поддержания режима резки.

Поэтому имеется потребность в смеси плавленых абразивных частиц на основе оксидов алюминия и циркония, обладающих высоким отношением S, для обработки с низким развиваемым усилием, обладающих при этом высокой продолжительностью службы или устойчивостью. Целью изобретения является удовлетворение этой потребности.

Краткое описание изобретения

Согласно изобретению эта цель достигается с помощью плавленых частиц, обладающих следующим химическим составом в процентах по весу:

| ZrO2+HfO2 | от 38,0 до 46,0% |

| Al2O3 | дополнение до 100% |

| SiO2 | от 0,20 до 0,60% |

| Y2O3 | от 0,45 до 0,70% |

| TiO2 | от 1,00 до 2,00% |

другие элементы, выраженные в виде оксидов: <1.00%, причем отношение Y2O3/SiO2 лежит между 0,80 и 2,00, и

тетрагональная фаза составляет от 60 до 90% от массы оксида циркония, причем остаток находится в моноклинной форме.

Как будет видно более детально из последующего описания, изобретатели обнаружили, что при химическом составе, указанном выше, и, в частности, в очень узкой области содержания оксида иттрия преимущество дает ограниченная доля тетрагонального оксида циркония. Более того, эта идея противоположна идее US 5525135 или JP 59227726, которые предполагают или даже рекомендуют максимальную долю тетрагонального оксида циркония для увеличения эффективности обработки.

Частица согласно изобретению может также обладать одним или более из следующих необязательных свойств:

- предпочтительно массовое отношение Y2O3/SiO2 больше чем 1,00, предпочтительно больше чем 1,10, и/или меньше чем 1,80, предпочтительно меньше чем 1,50, предпочтительно меньше чем 1,40 и еще более предпочтительно меньше чем 1,30;

- предпочтительно тетрагональный оксид циркония составляет больше чем 70% и/или меньше чем 85% от массы оксида циркония;

- предпочтительно содержание ZrO2 больше чем 40%;

- предпочтительно содержание диоксида кремния больше чем 0,3%, предпочтительно больше чем 0,35%;

- массовое содержание оксида титана TiO2 больше чем 1,30% и/или меньше чем 1,70%;

- предпочтительно содержание других элементов в форме оксидов меньше чем 0,50%, в частности:

MgO: <0,30%, предпочтительно <0,10%, предпочтительно <0,05%, и/или СаО: <0,30%, предпочтительно <0,20%, предпочтительно <0,10%, и/или Na2O: <0,10%, предпочтительно <0,05%; и

- другие элементы в форме оксидов являются примесями.

Изобретение также относится к смеси частиц, включающей более 80 масс.%, предпочтительно более 90 масс.%, предпочтительно более 95 масс.%, предпочтительно более 99 масс.% и предпочтительно практически 100 масс.% абразивных частиц согласно изобретению. Предпочтительно, смеси частиц согласно изобретению обладают распределением частиц по размерам, соответствующим распределению смесей частиц, измеренных согласно следующим стандартам: Стандарт Федерации европейских производителей абразивов 42-GB-1984, R1993 и Стандарт Федерации европейских производителей абразивов 43-GB-1984 и R1993.

Изобретение также относится к абразивному инструменту, в частности в форме наждачного круга или шлифовальной ленты, включающему смесь абразивных частиц, соединенных между собой связующим веществом, или нанесенных в виде слоя на основу, в частности гибкую основу, и удерживаемых связующим веществом, причем этот инструмент заслуживает внимания по той причине, что частицы соответствуют настоящему изобретению.

В целом, изобретение относится к применению частиц согласно изобретению для шлифовки.

Определения

- Содержание оксида в частицах в соответствии с изобретением относится к общему содержанию для каждого из соответствующих химических элементов, выраженному в виде наиболее стабильного оксида, в соответствии с обычной условностью в отрасли; поэтому сюда включены и низшие оксиды и, возможно, нитриды, оксинитриды, карбиды, оксикарбиды, карбонитриды или даже металлическая форма вышеуказанных элементов.

- Термин "примеси" понимается как неизбежные составляющие, обязательно вводимые с сырьем. В частности, соединения, составляющие часть группы оксидов, нитридов, оксинитридов, карбидов, оксикарбидов, карбонитридов и металлических форм натрия и других щелочных металлов, железа, ванадия и хрома, являются примесями. В качестве примера могут быть упомянуты CaO, MgO и Na2O. Остаточный углерод представляет собой часть примесей в составе изделий в соответствии с изобретением. Тем не менее, оксид гафния не рассматривается в качестве примеси;

- термин «прекурсор» оксида понимается как составляющая, способная давать указанный оксид в ходе изготовления частиц или смесей частиц согласно изобретению;

- в изделии, полученном путем плавления, HfO2 невозможно химически отделить от ZrO2. Поэтому в химическом составе такого изделия ZrO2+HfO2 обозначает общее содержание этих оксидов. Тем не менее, в соответствии с настоящим изобретением HfO2 не добавляется в сырье намеренно. HfO2 поэтому обозначает только следы оксида гафния, причем этот оксид всегда естественным образом присутствует в источниках циркония с содержанием в целом ниже 2%. Для ясности, можно поэтому не делать никакого различия между выражением содержания оксида циркония и следов оксида гафния ZrO2+HfO2, или ZrO2, или иначе как «содержание оксида циркония»;

- термин «плавленые частицы» или, более общим образом, «плавленое изделие» понимается как обозначающий твердые частицы (изделие), полученные затвердеванием при охлаждении расплавленного материала;

- «расплавленный материал» - это жидкая масса, которая может содержать некоторое количество твердых частиц, но в количестве, недостаточном для того, чтобы они могли придать структуру указанной массе. Чтобы поддерживать его форму, расплавленный материал необходимо держать в специальном контейнере;

- в настоящем описании, если не указано иное, все составы частиц даны в процентах по массе относительно общей массы оксидов в частицах.

Плавленые частицы согласно изобретению могут быть изготовлены любым стандартным способом изготовления частиц на основе оксидов алюминия и циркония. Один из общепринятых способов обычно включает следующие этапы: смешивание начальных материалов; плавление в электродуговой печи; затвердевание закалкой расплавленной жидкости; помол и, возможно, сортировку согласно желаемому размеру частиц.

Свойства смесей плавленых частиц оксидов алюминия и циркония зависят от термической истории расплавленной жидкости, которая сама по себе зависит от параметров процесса, а также сильно зависит от геометрии печи и ее условий эксплуатации (сбор отходящего газа, материалы и т.д.). Параметры процесса, таким образом, определяются в соответствии с применяемой печью, используемым сырьем и т.д., таким образом, чтобы получить смесь частиц по изобретению по окончании этих этапов. Параметры могут, например, принимать такие значения, как в процессе, используемом в примерах ниже.

Примеры

Следующие неограничивающие примеры даны с целью проиллюстрировать изобретение.

Изделия, приведенные в качестве примеров, были получены из следующих исходных материалов:

- порошок оксида алюминия, продаваемый под маркой AR75 компанией Alcan, содержащий менее 0,4% соды;

- порошок оксида циркония со средним содержанием оксидов циркония и гафния больше 85%, содержащий в среднем 5% диоксида кремния, менее 10% оксида алюминия и менее 0,7% других элементов;

- порошок оксида иттрия, продаваемый под маркой "Yttrium Oxide 99,99 LY" компанией Altichem, содержащий более 99,99% Y2O3 и обладающий медианным диаметром от 3 до 6 микрон;

- порошок оксида титана "rutile sand", поставляемый Europe Minerals, содержащий более 95% TiO2 и обладающий медианным диаметром около 125 микрон; и

- нефтяной кокс, поставляемый Solutia Incorporated, обладающий средним диаметром от 1 до 4 мм.

Частицы были получены с помощью следующего общепринятого способа, хорошо известного специалистам в данной области:

а') смешивают исходные материалы с добавлением по меньшей мере 0,5% (до 3%) нефтяного кокса в зависимости от состояния печи;

b') материалы плавят в однофазной электродуговой печи типа Эру с графитовыми электродами с внутренним объемом диаметром 0,8 м при напряжении 105-150 В, токе от 1500 до 2500 А и подводимой удельной электрической энергии от 2,1 до 2,8 кВт·ч на кг загрузки,

с') расплавленный материал быстро охлаждают с помощью устройства для отливки его между тонкими металлическими пластинами, такого как устройство, показанное в патенте US-A-3993119, таким образом, чтобы получить полностью твердую пластину, составляющую твердую массу,

d') указанная твердая масса, охлажденная на этапе с') подвергается помолу таким образом, чтобы получить смесь твердых частиц; и

е') отбирают отсеиванием твердые частицы размером от 500 до 600 мкм.

Для оценки эффективности и срока эксплуатации смесей частиц были изготовлены шлифовальные круги диаметром 12,7 см, содержащие 1 г частиц согласно каждому из примеров.

Затем с помощью этих шлифовальных кругов возвратно-поступательным движением при постоянной скорости были обработаны поверхности пластин, изготовленных из нержавеющей стали 304 размером 20,3 см×7,6 см×5,1 см, причем поддерживалась постоянная глубина среза, равная 12,7 мкм, и скорость вращения шлифовального диска, равная 3600 об/мин. Записывалась максимальная мощность Pmax, передаваемая шлифовальным кругом при обработке.

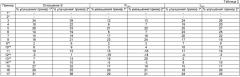

После того как шлифовальный круг полностью истирался, измерялись масса обработанной стали (т.е. масса стали, удаленной в результате операции шлифовки) "Ma" и масса использованного шлифовального круга "Mm", при этом отношение S является отношением Ma/Mm.

Эффективность шлифовки определялась измерением максимальной мощности Pmax, передаваемой шлифовальным кругом при тестировании обработки и сроком службы tmax шлифовального круга, причем считалось, что срок жизни достигнут, если истрачены все частицы шлифовального круга.

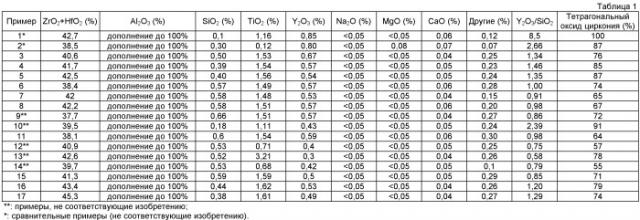

В Таблице 1 представлены химическая композиция и доля тетрагонального оксида циркония в различных проверенных смесях частиц. В Таблице 2 представлены результаты, полученные для этих смесей.

Процентное улучшение отношения S рассчитывали по следующей формуле: 100×(отношение S для изделия соответствующего примера - отношение S для изделия примера сравнения)/(отношение S для изделия примера сравнения), причем пример сравнения - это сравнительный пример 1* или сравнительный пример 2*. Желательным является высокое положительное значение процентного улучшения отношения S.

Процентное уменьшение максимальной мощности Pmax, передаваемой шлифовальным кругом в ходе тестирования, рассчитывали по следующей формуле:

100×(Pmax для изделия примера сравнения - Pmax для изделия соответствующего примера)/(Pmax для изделия примера сравнения), причем пример сравнения - это сравнительный пример 1* или сравнительный пример 2*. Желательным является высокое положительное значение процентного уменьшения максимальной мощности Pmax, передаваемой шлифовальным кругом в ходе тестирования.

Процентное улучшение срока службы tmax шлифовального круга рассчитывали по следующей формуле:

100×(tmax для изделия соответствующего примера - tmax для изделия примера сравнения)/(tmax для изделия примера сравнения), причем пример сравнения - это сравнительный пример 1* или сравнительный пример 2*. Желательным является высокое положительное значение процентного увеличения срока службы tmax шлифовального круга.

Процентное содержание по массе тетрагональной формы оксида циркония в оксиде циркония определяли следующим образом: тестируемые частицы покрывали смолой, чтобы получить гранулу. Рентгеновскую дифрактограмму получали на дифрактометре Bruker D5000 с медным антикатодом на полированном сечении гранулы, содержащей более 600 частиц. Измерение проводили в интервале углов 2θ от 25° до 37° с шагом 0,02° и временем измерения 4 секунды на шаг. Использовалась принимающая щель шириной 0,6 мм, образец вращали вокруг своей оси для уменьшения эффекта предпочтительной ориентации. Измерения проводили 5 раз для лучшего статистического счета.

Процентное содержание по массе моноклинной формы оксида циркония измеряли исходя из отношения площадей пиков (111) и (111) peaks моноклинной формы оксида циркония к площади пика (111) стабилизированного оксида циркония согласно следующей формуле после обработки методом обратной свертки с использованием программного обеспечения TOPAS Р, причем в качестве функции обратной свертки использовалась функция псевдо-Войта:

% м о н о к л и н н о г о о к с и д а ц и р к о н и я = 100 × ρ M o n o × 1 , 311 A r e a M o n o ρ M o n o × 1 , 311 A r e a M o n o + ρ S t a b × A r e a S t a b

где ρMono - плотность моноклинного оксида циркония, равная 5,8 г/см3, a ρStab - плотность стабилизированного оксида циркония, равная 6,1 г/см3.

Процентное содержание по массе стабилизированного оксида циркония вычисляется следующей формулой:

% с т а б и л и з и р о в а н н о г о о к с и д а ц и р к о н и я = 100 − % м о н о к л и н н о г о о к с и д а ц и р к о н и я

В тестируемых частицах согласно изобретению стабилизированный оксид циркония находится полностью в тетрагональной кристаллографической модификации, а остаток представляет собой диоксид циркония в моноклинной кристаллографической модификации.

Процентное содержание тетрагонального оксида циркония выражается по отношению к общему количеству кристаллического оксида циркония.

Таблицы 1 и 2 ниже обобщают полученные результаты. Сравнительный пример 1* - это частицы, имеющие состав, близкий к составу примера 5 в JP 5922772, а сравнительный пример 2* - это частицы согласно US 4457767.

Изобретатели считают, что имеется хороший компромисс между отношением S, максимальной мощностью Pmax, передаваемой шлифовальным кругом в ходе обработочного теста, и сроком службы tmax шлифовального круга, если:

- отношение S увеличено по меньшей мере на 10% по сравнению с изделиями сравнительных примеров, и

максимальная передаваемая мощность Pmax уменьшена по меньшей мере на 5% по сравнению с изделиями сравнительных примеров, и

срок службы tmax шлифовального круга увеличен по меньшей мере на 6% по сравнению с изделиями сравнительных примеров.

Предпочтительно отношение S увеличено по меньшей мере на 15%, предпочтительно по меньшей мере на 20%, предпочтительно по меньшей мере на 25% или даже на 30% и/или максимальная передаваемая мощность Pmax уменьшена по меньшей мере на 10%, предпочтительно по меньшей мере на 15% или даже на 20% и/или срок службы tmax шлифовального круга увеличен по меньшей мере на 10%, предпочтительно по меньшей мере на 15% или даже на 20%.

Пример 10 показывает, что содержание тетрагонального оксида циркония, равное 91% от массы оксида циркония, не позволяет достичь желаемого компромисса.

Примеры 12 и 14 показывают, что содержание тетрагонального оксида циркония, равное 57% и 55% от массы оксида циркония, соответственно, недостаточно, чтобы достичь желаемого компромисса.

Пример 11 показывает, что содержание тетрагонального оксида циркония, равное 64% от массы оксида циркония, позволяет достичь указанного компромисса.

Пример 9 показывает, что содержание диоксида кремния, равное 0,66%, слишком велико и не позволяет достичь указанного компромисса. Пример 10 показывает, что содержание диоксида кремния, меньшее 0,20%, не позволяет достичь указанного компромисса.

Пример 13 показывает, что, помимо подходящего содержания тетрагонального оксида циркония и диоксида кремния, компромисс не достигается, если содержание оксида иттрия меньше чем 0,45 и если содержание TiO2 больше чем 2%.

Примеры 10, 12 и 14 показывают, что отношение Y2O3/SiO2, меньшее чем 0,80 и большее чем 2,00, не позволяет достичь компромисса.

Среди всех примеров предпочтительным является пример 17.

Как теперь ясно видно, в изобретении предложена смесь плавленых частиц на основе оксида алюминия и оксида циркония, обладающая исключительными абразивными характеристиками, исключительным сроком службы и исключительной производительностью резания.

Конечно, настоящее изобретение не ограничивается описанными и показанными воплощениями, которые приведены как неограничивающие иллюстративные примеры.

1. Плавленая частица, обладающая следующим химическим составом в процентах по массе:

| ZrO2+HfO2 | от 38,0 до 46,0% |

| Al2O3 | дополнение до 100% |

| SiO2 | от 0,20 до 0,60% |

| Y2O3 | от 0,45 до 0,70% |

| TiO2 | от 1,00 до 2,00% |

2. Частица по п.1, в которой массовое отношение Y2O3/SiO2 составляет больше чем 1,00 и меньше чем 1,80.

3. Частица по любому из пп.1-2, в которой содержание ZrO2 составляет больше чем 40,0 масс.%.

4. Частица по п.1, в которой содержание диоксида кремния составляет больше чем 0,35 масс.%.

5. Частица по п.1, в которой отношение Y2O3/SiO2 составляет больше чем 1,10 и меньше чем 1,30.

6. Частица по п.1, в которой содержание оксида титана TiO2 составляет больше чем 1,30 масс.% и меньше чем 1,70 масс.%.

7. Частица по п.1, в которой тетрагональный оксид циркония составляет больше чем 70%, но меньше чем 85% от массы оксида циркония.

8. Частица по п.1, в которой содержание других оксидов составляет меньше чем 0,50 масс.%.

9. Частица по п.1, в которой:MgO:<0,30%, и/илиСаО:<0,30%, и/илиNa2O:<0,10%.

10. Частица по п.9, в которой:MgO:<0,10%, и/илиСаО:<0,20%, и/илиNa2O:<0,05%.

11. Абразивный инструмент, включающий смесь частиц по любому из пп.1-10, причем указанные частицы связаны между собой связующим веществом или нанесены в качестве слоя на гибкую основу и удерживаются связующим веществом.

12. Инструмент по п.11 в виде шлифовального круга или шлифовальной ленты.