Устройство и способ инжекционного формования вспененных полимеров

Иллюстрации

Показать всеГруппа изобретений относится к устройству и способу инжекционного формования вспененных полимеров. Способ включает образованную литьевой формой полость, присоединенную к устройству ввода полимера, которое вводит расплавленный полимер под давлением с газом, так чтобы полимер вспенивался внутри полости литьевой формы. Электронагреватель находится в контакте с первой поверхностью полости и выполнен с возможностью нагрева различных зон второй поверхности полости до разных температур, а охлаждающая среда из устройства охлаждения охлаждает литьевую форму. Полимер может включать в себя металлические чешуйки для возмущения их выходящим из раствора газом и придания им случайного характера ориентации. Технический результат, достигаемый при использовании способа и устройства по изобретениям, заключается в том, чтобы способом и устройством микропористой инжекции обеспечить качественное формование детали, не имеющей нежелательных поверхностных дефектов. 4 н. и 22 з.п. ф-лы, 11 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение, в общем, относится к инжекционному формованию, а более конкретно - к устройству и способу инжекционного формования вспененных полимеров по формованию деталей из вспененного полимера.

Уровень техники

Технологии инжекционного формования вспененных полимеров обычно применяют расплавленный полимер с растворенным газом, вводимый в полость литейной формы так, чтобы полимер вспенивался в полости литейной формы. Вспенивание полимера обычно создается посредством использования газа, который выдается в полимер под давлением, и полимер вводится в полость литейной формы так, чтобы падение давления инициировало зарождение пор и вспенивание. Ввод полимера с газом в его надкритическом состоянии обычно создает микронные пустоты в термопластичном полимере при формовании пенопластов и, таким образом, также упоминается как микропористое инжекционное формование. Традиционные технологии микропористой инжекции зачастую создавали формованные детали, которые содержат поверхностные дефекты, такие как свили, скосы, линии сплетения и линии текучести, обусловленные газовой диффузией. Отсюда, традиционные технологии обычно ограничивали применения деталями, которые не имеют требований к эстетическому внешнему виду.

Соответственно, поэтому необходимо предусмотреть устройство и способ микропористой инжекции, которые производят формованные детали, имеющие хороший эстетический внешний вид, по существу не имеющий нежелательных поверхностных дефектов.

Раскрытие изобретения

Согласно одному аспекту настоящего изобретения предложено устройство инжекционного формования, содержащее первую часть литейной формы, содержащую первую поверхность полости, вторую часть литейной формы, содержащую вторую поверхность полости, при этом первая и вторая поверхности полости образуют полость, источник ввода полимера для ввода расплавленного полимера и газа в полость, так чтобы полимер вспенивался, электронагреватель, расположенный во второй части литейной формы, для нагревания второй поверхности полости, и устройство охлаждения для охлаждения полости.

Электронагреватель и устройство охлаждения предпочтительно приводятся в действие циклически с вводом вспененного полимера для формирования формованных деталей.

Газ предпочтительно содержит по меньшей мере один из азота и углекислого газа.

Электронагреватель предпочтительно содержит множество нагревательных элементов, которые нагревают вторую полость до температуры, большей 100°C.

Электронагреватель предпочтительно нагревает разные зоны второй поверхности полости до разных температур.

Устройство охлаждения предпочтительно охлаждает вторую полость до температуры, меньшей 45°C или ниже.

Полимер предпочтительно дополнительно содержит металлические чешуйки.

Газ, выходящий из раствора, предпочтительно возмущает металлические чешуйки в полимере и придает случайный характер ориентации металлических чешуек.

Охлаждающая среда содержит трубки с жидкостным охлаждением.

Полость предпочтительно содержит периферийные вентиляционные отверстия и вентиляционные отверстия на фронте потока полимера для обеспечения выхода текучей среды во время процесса инжекционного формования.

Устройство формования предпочтительно содержит одно или более заливных отверстий в литейной форме, расположенных в стороне от видимых частей формованной детали.

Согласно другому аспекту настоящего изобретения предложено устройство инжекционного формования, содержащее первую часть литейной формы, содержащую первую поверхность полости, вторую часть литейной формы, содержащую вторую поверхность полости, при этом первая и вторая поверхности полости образуют полость, источник ввода полимера для ввода расплавленного полимера и газа в полость, так чтобы полимер вспенивался, причем полимер содержит металлические чешуйки, нагреватель, расположенный в тепловом контакте со второй поверхностью полости, для нагревания второй поверхности полости, и устройство охлаждения для охлаждения полости.

Нагреватель и охлаждающая среда предпочтительно приводятся в действие циклически с вводом полимера для формирования формованных деталей.

Нагреватель предпочтительно содержит электронагреватель, содержащий множество электрических нагревательных элементов, расположенных во второй литейной форме.

Газ, выходящий из раствора, предпочтительно возмущает металлические чешуйки в полимере и придает случайный характер ориентации металлических чешуек.

Полость предпочтительно содержит периферийные вентиляционные отверстия и вентиляционные отверстия на фронте потока полимера для обеспечения выхода текучей среды на периферии формованной детали во время процесса инжекционного формования.

Устройство формования предпочтительно содержит одно или более заливных отверстий в литейной форме, расположенных в стороне от физических частей формованной детали.

Газ предпочтительно содержит по меньшей мере один из азота и углекислого газа.

Нагреватель предпочтительно нагревает вторую поверхность полости до температуры по меньшей мере 100°C.

Согласно еще одному аспекту настоящего изобретения предложен способ инжекционного формования детали, включающий этапы, на которых обеспечивают полость литейной формы, включающую в себя первую часть литейной формы, содержащую первую поверхность полости, и вторую часть литейной формы, содержащую вторую поверхность полости, при этом первая и вторая поверхности полости образуют полость литейной формы, подают газ в полимер в расплавленном состоянии, нагревают вторую часть литейной формы электронагревателем до температуры, большей 100°C, вводят полимер в расплавленном состоянии и газ под повышенным давлением в полость, охлаждают полость литейной формы и извлекают охлажденную деталь из полости литейной формы.

Этап подачи газа в полимер предпочтительно включает введение по меньшей мере одного из азота и углекислого газа в качестве газа в полимер.

Электронагреватель предпочтительно нагревает разные зоны второй поверхности полости до разных температур.

Способ предпочтительно дополнительно включает этап обеспечения металлических чешуек в полимере, так чтобы газ, выходящий из раствора, возмущал металлические чешуйки в полимере и придавал случайный характер ориентации металлических чешуек.

Способ предпочтительно дополнительно включает этап обеспечения выхода текучей среды из полости в периферийных местоположениях полости литейной формы и на фронте потока полимера во время процесса инжекционного формования.

Способ дополнительно включает этап обеспечения одного или более заливных отверстий в литейной форме, расположенных в стороне от видимых частей формованной детали.

Согласно еще одному аспекту настоящего изобретения предложен способ инжекционного формования детали, включающий этапы, на которых обеспечивают полость литейной формы, имеющую первую часть литейной формы, содержащую первую поверхность полости, и вторую часть литейной формы, содержащую вторую поверхность полости, при этом первая и вторая поверхности полости образуют полость литейной формы, обеспечивают расплавленный полимер, имеющий металлические чешуйки, подают газ в расплавленный полимер, содержащий металлические чешуйки, нагревают вторую форму до температуры выше 100°C, охлаждают полость литейной формы и извлекают охлажденную деталь из полости литейной формы.

Нагревание и охлаждение предпочтительно осуществляется циклически с вводом полимера для формирования формованных деталей.

Газ, выходящий из раствора, предпочтительно возмущает металлические чешуйки в полимере и придает случайный характер ориентации металлических чешуек.

Способ предпочтительно дополнительно включает этап обеспечения выхода текучей среды на периферии формованной детали и фронте потока полимера во время процесса инжекционного формования.

Способ предпочтительно дополнительно включает этап введения полимера на множестве заливных отверстий в литейной форме, расположенных в стороне от физических частей формованной детали.

Этап подачи газа предпочтительно включает введение по меньшей мере одного из азота и углекислого газа в полимер.

Способ предпочтительно дополнительно включает этап нагревания второй литейной формы, включающий нагревание второй литейной формы до температуры по меньшей мере 150°C.

Эти и другие аспекты, цели и признаки настоящего изобретения станут более понятными и оценены специалистами в данной области техники при изучении следующего описания изобретения, формулы изобретения и прилагаемых чертежей.

Краткое описание чертежей

На чертежах:

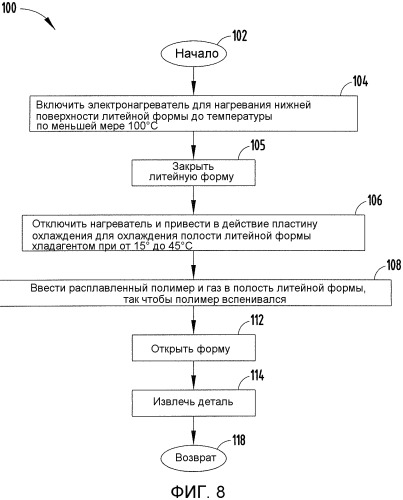

Фиг.1 представляет собой вид в перспективе в разобранном виде устройства инжекционного формования вспененных полимеров согласно одному из вариантов осуществления;

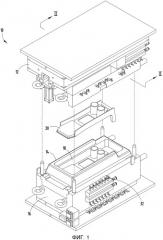

Фиг.2A представляет собой вид в поперечном разрезе устройства инжекционного формования, взятого по линии II-II фиг.1, с закрытым устройством формования и приложенном охлаждении;

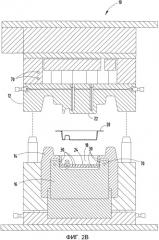

Фиг.2B представляет собой вид в поперечном разрезе устройства инжекционного формования, взятого по линии II-II фиг.1, с открытым устройством формования и извлеченной формованной деталью;

Фиг.3 представляет собой увеличенный вид в разрезе источника ввода полимера для ввода вспененного полимера в полость литейной формы согласно одному из вариантов осуществления;

Фиг.4 представляет собой вид в перспективе электронагревателя, имеющего множество нагревательных элементов, которые расположены в нижней части литейной формы, согласно одному из вариантов осуществления;

Фиг.5 представляет собой вид в сборе сосудов охлаждения, используемых в нижней пластине охлаждения, согласно одному из вариантов осуществления;

Фиг.6 представляет собой вид в сборе сосудов охлаждения, используемых в верхней части литейной формы, согласно одному из вариантов осуществления;

Фиг.7 представляет собой вид в перспективе формованной детали, отформованной с помощью устройства инжекционного формования, согласно одному из примеров;

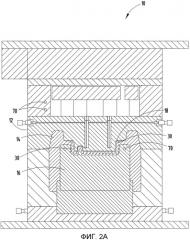

Фиг.8 представляет собой блок-схему последовательности операций способа, иллюстрирующую этапы формирования формованной детали с помощью устройства инжекционного формования, согласно первому варианту осуществления;

Фиг.9 представляет собой увеличенный вид спереди пластины полости, показывающий местоположения множества вентиляционных отверстий, согласно одному из вариантов осуществления; и

Фиг.10 представляет собой блок-схему последовательности операций способа, иллюстрирующую процесс формирования формованной детали, согласно второму варианту осуществления.

Подробное описание предпочтительных вариантов осуществления изобретения

Для целей описания, приведенного в материалах настоящей заявки, термины «верхний», «нижний», «правый», «левый», «задний», «передний», «вертикальный», «горизонтальный» и их производные будут относиться к устройству инжекционного формования в качестве ориентированного на фиг.1 и фиг.2A-2B. Однако следует понимать, что изобретение может допускать различные альтернативные ориентации, за исключением случаев, когда явным образом указано иное. Также следует понимать, что конкретные устройства и процессы, проиллюстрированные на прилагаемых чертежах и описанные в последующем описании, являются просто примерными вариантами осуществления обладающих признаками изобретения концепций, определенных в прилагаемой формуле изобретения. Следовательно, конкретные размеры и другие физические характеристики, относящиеся к вариантам осуществления, раскрытым в материалах настоящей заявки, не должны рассматриваться в качестве ограничивающих, если в формуле изобретения явным образом не заявлено иное.

Далее, со ссылкой на фиг.1-3, проиллюстрировано устройство или станок 10 инжекционного формования вспененных полимеров согласно одному из вариантов осуществления. Устройство 10 включает в себя первую часть 12 литейной формы, имеющую первую поверхность 22 полости, и вторую часть 14 литейной формы, имеющую вторую поверхность 24 полости. Первая и вторая поверхности 22 и 24 полости являются сопряженным образом соединяемыми в закрытое положение, чтобы образовывать полость 18 литейной формы, в которой формованное изделие или деталь 20 формируется во время процесса инжекционного формования. Устройство 10 также включает в себя источник 40 ввода полимера, присоединенный к полости 18 для ввода вспененного полимера 50 в полость 18 литейной формы. Полимер 50 находится в расплавленном состоянии и снабжается газом 46, а также находится под давлением и нагревается, как описано в материалах настоящей заявки. Устройство 10 также включает в себя электронагреватель 30, имеющий электрические нагревательные элементы, расположенные во второй части 14 литейной формы и термически связанные со второй поверхностью 24 полости, которая образует эстетически привлекательную поверхность, также указываемую ссылкой как поверхность A, формованной детали 20. Устройство 10 дополнительно включает в себя устройство 16 охлаждения, присоединенное к полости 18, для охлаждения устройства формования, особенно полости литейной формы. Электронагреватель 30 и устройство 16 охлаждения приводятся в действие циклически с вводом вспененного полимера для формирования формованных деталей.

Первая или верхняя часть 12 литейной формы показана переходящей в соединение и разъединение со второй или нижней частью 14 литейной формы, как видно на фиг.2A-2B, для того, чтобы обеспечивать возможность формирования формованной детали 20 в закрытом положении полости, показанном на фиг.2A, и извлечения формованной детали в открытом положении, показанном на фиг.2B. На фиг.2A устройство 10 инжекционного формования включает в себя верхнюю первую часть 12 литейной формы, закрытую по отношению к нижней второй части 14 литейной формы для того, чтобы формировать замкнутую полость 18 литейной формы. Во время процесса формования электронагреватель 30 приводится в действие для нагревания нижней поверхности 24 полости до температуры, большей чем 100°C, а более предпочтительно, до температуры по меньшей мере 120°C, согласно одному из вариантов осуществления, и температуры по меньшей мере 130°C, согласно дополнительному варианту осуществления. В одном из вариантов осуществления температура нижней поверхности 24 полости не является большей чем 230°C. Электронагреватель 30 затем отключается, а полимер затем вводится в полость 18 литейной формы, чтобы заполнять полость, и полимер вспенивается. С полостью 18, заполненной вспененным полимером, приводится в действие охлаждение посредством перемещения пластины 16 охлаждения в контакт с нижней частью 14 литейной формы, как показано на фиг.2A. Нижняя часть 14 литейной формы включает в себя теплопроводящий материал, такой как нержавеющая сталь, согласно одному из вариантов осуществления так, чтобы охлаждающее действие от пластины 16 охлаждения быстро охлаждало нижнюю поверхность 24 полости и формованный компонент внутри полости 18 литейной формы. Согласно одному из вариантов осуществления пластина 16 охлаждения включает в себя множество каналов охлаждения, которые могут быть сосудами 70 с текучей средой для пропускания охлаждающей текучей среды, такой как охлажденная вода, через них. Кроме того, следует понимать, что устройство 16 охлаждения также может включать в себя один или более сосудов охлаждения, расположенных в верхней части 12 литейной формы, для охлаждения первой поверхности 22 полости. Пластина 16 охлаждения снабжается охлаждающей средой в диапазоне от 15°C до 45°C для ускорения отверждения детали. Для того чтобы обеспечивать регулируемую температуру в ходе нагревания и охлаждения, устройство 10 формования включает в себя множество датчиков температуры, в виде термопар, согласно одному из вариантов осуществления, для считывания температуры в различных местоположениях вокруг полости 18 литейной формы. Процесс инжекционного формования может управляться схемой управления, такой как микропроцессор, чтобы добиваться требуемой температуры.

Как только формованная деталь 20 охлаждена в достаточной мере, первая часть 12 литейной формы и вторая часть 14 литейной формы перемещаются относительно друг друга для разделения в открытом положении, как показано на фиг.2B, для того, чтобы открыть полость 18 литейной формы и предоставить возможность для извлечения формованной детали 20. Следует понимать, что инжектор с гидравлическим приводом может применяться для содействия инжекции формованной детали 20. Как только формованная деталь 20 извлечена, первая и вторая части 12 и 14 литейной формы могут закрываться относительно друг друга, а процесс инжекционного формования - повторяться. Следует понимать, что процесс инжекционного формования может выполняться циклически для создания одной или более деталей 20 с быстрым ритмом выпуска.

Со ссылкой на фиг.3 источник 40 ввода полимера проиллюстрирован в сообщении по текучей среде с полостью 18 литейной формы для ввода вспененного полимера в полость 18 литейной формы. Вспененный полимер 50 вводится при повышенном давлении и с повышенной температурой, так чтобы смесь полимера и газа находилась в расплавленном однофазном состоянии. Полимер 50 может подаваться из резервуара или бункера 42 с полимером и может включать в себя термопластичный полимер, такой как расплавленный поликарбонат (PC). Термопластичный полимер может включать в себя PC/ABS, согласно одному из вариантов осуществления, или может включать в себя расплавленный PC/PBT, PC/PMMA или ABS, согласно другим вариантам осуществления. Следует понимать, что другие, пригодные для формования термопластичные материалы могут применяться в качестве полимера 50. Полимер 50 нагревается до температуры, чтобы переводить его в расплавленное состояние, и вводится и смешивается с газом, чтобы сформировать однофазный газополимерный раствор, согласно одному из вариантов осуществления. Газ может включать в себя азот, согласно одному из вариантов осуществления, или углекислый газ, согласно другому варианту осуществления. Устройство 40 ввода полимера показано применяющим шнек 44, который вытягивает полимер из резервуара 42 с полимером и создает противодавление в диапазоне приблизительно от 80 до 200 бар, согласно одному из вариантов осуществления. Шнек 44 смешивает полимер с газом из источника 46 газа, повышает давление смешанных газа и полимера и вводит смешанные газ и полимер в окно 54 для полимера, которое ведет к окнам 52 заливных отверстий в литейной форме, которые проникают в полость 18 литейной формы. При действии таким образом полимер испытывает быстрое падение давления при выходе из инжекторного сопла источника 40 ввода полимера, что инициирует зарождение пор или вспенивание по мере того, как вспененный полимер проходит в полость 18 литейной формы. Управляемое использование газа во время цикла инжекционного формования в его надкритическом состоянии создает микронные пустоты, в противном случае - твердом полимерном материале, состоящем из термопластичного полимера. Отформованный термопластичный материал в центре формованной детали 20 демонстрирует микронные пустоты наряду с тем, что внешняя поверхность, прилегающая ко второй поверхности 24 литейной формы, имеет гладкую поверхность класса A, которая по существу свободна от дефектов, таких как линии сплетения, растяжки и свили.

Устройство 10 инжекционного формования вспененных полимеров имеет источник ввода полимера, которое вводит расплавленный полимер и газ в полость так, чтобы полимер вспенивался в полости. Газ может добавляться или вводиться в полимер согласно первому варианту осуществления. Согласно второму варианту осуществления процесс химического вспенивания может применяться, чтобы добиваться химического вспенивания, при котором химический продувочный агент добавляется в качестве полимерной добавки в полимер, чтобы вырабатывать газ, который, в свою очередь, будет вспенивать полимер. Химический продувочный агент может разлагаться во время обработки, чтобы освобождать и захватывать газ внутри полимера. Химический продувочный агент может включать в себя азодикарбонамид, согласно одному из вариантов осуществления, или другие известные химические продувочные агенты, такие как 4,4-двуокси-бензен-сульфонилгидразид (OBSH), p-толуол-сульфонилгидразид (TSH), 5-фенилтетразол (5-PT), p-толуол-сульфонил-семикабазид (PTSS), динитропентаметилен-тетрамин (DNPT), бикарбонат натрия (SBC) и карбонат цинка (ZnCO3), согласно другим вариантам осуществления.

Со ссылкой на фиг.4 проиллюстрирован один из примеров электронагревателя 30 с конфигурацией элементов нагревателя для формирования формованной детали 20, такой как деталь 20, показанная на фиг.7. В этом варианте осуществления элементы 30 нагревателя показаны продолжающимися в трех взаимно перпендикулярных направлениях и расположены в нижней части 14 литейной формы, чтобы обеспечивать нагревание на нижней поверхности 24 полости литейной формы возле нижних поверхностей формованной детали 20, которая должна быть сформирована. Нагревательные элементы 30 расположены во второй части 14 литейной формы, заделанной в пределах теплопроводящего материала, такого как нержавеющая сталь, чтобы нагревать нижнюю поверхность полости, образующую нижнюю поверхность формованной детали 22, указываемую ссылкой как поверхность A, что желательно при получении эстетически привлекательного внешнего вида. Электронагреватель 30 может включать в себя гибкие и/или жесткие электрические резистивные нагревательные элементы. Электронагреватель 30 присоединен к электропитанию и управляется схемой 60 питания и управления, которая может включать в себя микропроцессор или другие схемы управления. Нагреватель 30 включается и отключается для достижения требуемой температуры на нижней второй поверхности 24 полости и может управляться в ответ на температуры, считанные с одного или более датчиков температуры.

Со ссылкой на фиг.5 и 6 проиллюстрировано устройство 70 охлаждения согласно одному из вариантов осуществления. В показанном варианте осуществления устройство 70 охлаждения применяет множество каналов охлаждения с текучей средой (например, жидкостью) в виде сосудов, которые показаны расположенными под формованной деталью 20 внутри пластины охлаждения на фиг.5 и расположены в верхней первой литейной форме над формованной деталью 20 на фиг.6. Согласно одному из вариантов осуществления сосуды 70 охлаждения с жидкостью расположены только в пластине 16 охлаждения. Согласно еще одному варианту осуществления устройство охлаждения может применять сосуды 70 охлаждения как в пластине 16 охлаждения, так и в верхней части 12 литейной формы. Сосуды 70 охлаждения предусматривают достаточную площадь охлаждения в пределах среды пластины охлаждения, которая является теплопроводящей, такой как алюминиевый материал, для того чтобы быстро переносить тепловую энергию для охлаждения полости литейной формы и формованной детали. Следует понимать, что сосуды 70 с текучей средой пропускают подачу хладагента, такого как охлажденная вода, и могут применять соединители 32 и клапаны сосудов, которые управляются посредством контроллера 60, чтобы добиваться требуемого охлаждения в ответ на считанные температуры.

Пример устройств нагревания и охлаждения, применяемых в традиционных инжекционных формовочных машинах, раскрыт в патенте США №7740473, раскрытие которого, таким образом, включено в материалы настоящей заявки посредством ссылки. Следует понимать, что устройство 10 инжекционного формования может применять устройство охлаждения и нагревания, подобное раскрытому в патенте США №7740473, согласно одному из вариантов осуществления.

Со ссылкой на фиг.7 формованная деталь 20 показана изготавливаемой согласно процессу инжекционного формования вспененных полимеров в связи с первым вариантом осуществления. Формованная деталь 20 сконфигурирована профилем, определенным полостью 18 литейной формы, и включает в себя эстетически привлекательную, по существу свободную от дефектов поверхность, показанную на фиг.7. Процесс инжекционного формования вспененных полимеров преимущественно производит формованные детали 20, которые имеют хорошее качество поверхности, по существу свободное от неприемлемых дефектов поверхности, таких как свили, скосы, линии сплетения и линии текучести.

Цикл нагревания и охлаждения для процесса инжекционного формования проиллюстрирован посредством способа 100 инжекционного формования вспененных полимеров детали с использованием этого процесса формования, как проиллюстрировано на фиг.8, согласно одному из вариантов осуществления. В этом варианте осуществления способ 100 начинается на этапе 102 и переходит на этап 104, чтобы включать электронагреватель для нагревания нижней поверхности литейной формы до температуры по меньшей мере около 120°C. Литейная форма закрывается на этапе 105 и может закрываться одновременно или до того, как включен нагреватель. Затем нагреватель отключается на этапе 106, и приводится в действие охлаждение, так чтобы хладагент протекал через сосуды с хладагентом, и пластина с хладагентом приводилась в контакт с нижней частью 14 литейной формы для того, чтобы охлаждать полость литейной формы хладагентом с температурой в диапазоне 15°C-45°C, такой как 30°C-40°C, для отверждения полимера. Затем расплавленный полимер и газ вводятся в полость литейной формы на этапе 108, так чтобы полимер вспенивался. По существу, температура падает во время процесса охлаждения от выше 120°C до 45°C или ниже. Как только формованная деталь отверждена, способ 100 переходит на этап 112, чтобы открывать литейную форму для того, чтобы открыть формованную деталь, и извлекает деталь на этапе 114. Способ 100 затем возвращается на этап 118, чтобы повторять процесс для формирования последующих формованных деталей. Этап 112 открывания литейной формы и этап 104 включения нагревателя могут происходить одновременно, и деталь может извлекаться, как только литейная форма полностью открыта.

Согласно второму варианту осуществления устройство 10 инжекционного формования вспененных полимеров выполнено с возможностью введения полимера, содержащего металлические чешуйки, в полость 18 литейной формы. Устройство 10 инжекционного формования полимеров включает в себя первую часть 12 литейной формы, имеющую первую поверхность 22 полости, и вторую часть 14 литейной формы, имеющую вторую поверхность 24 полости.

Первая 22 и вторая поверхности 24 полости образуют полость 18. Устройство также включает в себя источник 40 ввода полимера, присоединенный к полости 18, для ввода полимера и газа в полость 18, при этом полимер 50 содержит металлические чешуйки. Металлические чешуйки наряду с газом предусмотрены в полимере, которые затем вместе вводятся в полость 18 литейной формы, так чтобы полимер вспенивался во время процесса инжекционного формования. Устройство дополнительно включает в себя нагреватель, расположенный в тепловом контакте со второй поверхностью полости, для нагревания второй поверхности полости до температуры выше 120°C и устройство охлаждения, присоединенное ко второй полости для охлаждения полости.

Металлические чешуйки придают металлический внешний вид формованной детали 20, который желателен вследствие эстетической внешней привлекательности для многих товаров в многообразии различных отраслей промышленности, таких как компоненты внутренней и внешней частей автомобиля, бытовая техника, спортивные товары и бытовая электроника. Металлические чешуйки могут быть сделаны из металла, такого как алюминий, согласно одному из вариантов осуществления. Чешуйки могут оставаться твердыми в расплавленном поликарбонатном полимере. Таким образом, металлический внешний вид, такой как внешний вид хрома, может легко получаться на полимерной, подвергнутой инжекционному формованию детали. Металлические чешуйки могут иметь размер от 10 до 80 микрон, а количество чешуек может включать в себя от около 0,5 процента до 1,0 процента по весу полимера. Полимер может включать в себя ABS или поликарбонат, такой как типы, описанные в первом варианте осуществления.

Посредством включения металлических чешуек в пригодный для формования термопластичный полимер во время процесса инжекционного формования формованная деталь не должна окрашиваться, чтобы придавать поверхности металлический внешний вид, таким образом, устраняя необходимость в окрашивании. Посредством применения вспененного полимера в комбинации с металлическими чешуйками формирование линий может устраняться на фронте потока полимера, которое, в ином случае, может вызываться ориентацией металлических чешуек. Согласно этому варианту осуществления металлический внешний вид без окрашивания достигается использованием повышенной температуры полости пресс-формы и инжекционного формования вспененного полимера. Устройство формования нагревается до температуры, большей чем 100°C, предпочтительнее - большей чем 120°C, а в некоторых вариантах осуществления - в диапазоне от 150°C до 170°C. Устройство формования охлаждается на стороне полости пресс-формы инжекционного формования так, чтобы поры или пустоты, сформированные надкритической текучей средой, выходящей из раствора, возмущали металлические чешуйки и придавали случайный характер их ориентации, чтобы избегать меток текучести и линий сплетения. Повышенная температура полости пресс-формы дает полимеру возможность течь и выстраиваться вдоль поверхности пресс-формы, избегая белых меток текучести, линий сплетения и свилей на поверхности детали.

Со ссылкой на фиг.9 верхняя поверхность 22 полости верхней части 12 литейной формы проиллюстрирована имеющей множество вентиляционных отверстий 80 пресс-формы в местоположениях вокруг периферии полости 18 литейной формы и вдоль фронтов потока, где встречается полимер во время инжекции, и в областях, где газ может отводиться для обеспечения выхода текучей среды, такой как воздух, во время процесса инжекционного формования. Следует понимать, что множество вентиляционных отверстий 80 пресс-формы может быть расположено вокруг периферии пресс-формы, чтобы обеспечивать требуемый внешний вид наряду с устранением белых меток и помутнения. Дополнительно, устройство 10 инжекционного формования применяет литниковые каналы в местоположении, удаленном от видимой области формованной детали, в частности в стороне от поверхности класса A. Литниковые каналы могут включать в себя множество заливных отверстий в литейной форме, расположенных в стороне от наружной поверхности. Посредством расположения заливных отверстий в литейной форме в стороне от поверхности класса A не так заметны дефекты поверхности, которые могут вызываться исходным полимером из-за заливного отверстия в литейной форме.

Способ 20 для формования полимерной детали, имеющей металлический внешний вид, с использованием устройства инжекционного формования пенистых полимеров с металлическими чешуйками, согласно второму варианту осуществления, проиллюстрирован на фиг.10. Способ 200 начинается на этапе 202 и переходит на этап 204, чтобы включать электронагреватель для нагревания нижней поверхности литейной формы до температуры, большей чем 100°C. Литейная форма закрывается на этапе 205, который может происходить одновременно или до включения нагревателя. Как только нижняя поверхность литейной формы достигает требуемой температуры по меньшей мере большей чем 100°C, нагреватель отключается, пластина охлаждения и другие сосуды охлаждения приводятся в действие для охлаждения полости литейной формы до требуемой низкой температуры, такой как 45°C или ниже, на этапе 206. Это может включать в себя применение пластины охлаждения в тепловом контакте с нижней частью литейной формы и применения хладагента к верхней части литейной формы. Затем расплавленный полимер, содержащий металлические чешуйки, вводится в полость литейной формы на этапе 208, так чтобы полимер вспенивался. Смесь расплавленного полимера/газа с металлическими чешуйками вспенивается по мере того, как она проникает в полость и придает случайный характер металлическим чешуйкам, в то время как они рассредотачиваются по всей полости литейной формы. Как только полость литейной формы охлаждена в достаточной мере, полость литейной формы открывается на этапе 212, и формованная деталь извлекается на этапе 214. Способ 200 возвращается на этап 218 и повторяется, чтобы циклически производить формованные детали, имеющие металлический внешний вид.

Согласно предпочтительному варианту осуществления устройство 10 инжекционного формования может формировать детали 20 с использованием разных температурных зон, основанных на геометрии деталей. Поступая таким образом, устройство 10 инжекционного формования может избирательно нагревать такое множество зон полости литейной формы на основании геометрии каждой зоны. По существу, каждая зона может формироваться при разных температурах.

Соответственно, устройство 10 и способ инжекционного формования вспененных полимеров преимущественно предусматривают формованные детали с хорошим внешним видом с использованием вспененного полимера, избегает или минимизирует дефекты поверхности, такие как свили, скосы, линии сплетения и линии текучести, обусловленные газовой диффузией. Дополнительно, устройство и способ преимущественно предоставляют возможность для изготовления формованной детали с металлическим внешним видом, которая контролирует ориентацию металлических чешуек для того, чтобы избегать или минимизировать опознаваемые линии, сформированные в детали.

Следует понимать, что варианты и модификации могут быть произведены над вышеупомянутой конструкцией, не выходя из концепций настоящего изобретения, а кроме того, следует понимать, что такие концепции подразумеваются покрытыми следующей формулой изобретения, если в формуле изобретения явным образом не заявлено иное.

1. Устройство инжекционного формования, содержащее:первую часть литейной формы, содержащую первую поверхность полости;вторую часть литейной формы, содержащую вторую поверхность полости, при этом первая и вторая поверхности полости образуют полость;источник ввода полимера для ввода расплавленного полимера и газа в полость, так чтобы полимер вспенивался, при этом полимер содержит металлические чешуйки для возмущения их выходящим из раствора газом и придания им случайного характера ориентации;электронагреватель, расположенный во второй части литейной формы, для нагревания второй поверхности полости, и выполненный с возможностью нагрева разных зон второй поверхности полости до разных температур; иустройство охлаждения для охлаждения полости.

2. Устройство формования по п. 1, в котором электронагреватель и устройство охлаждения приводятся в действие циклически с вводом вспененного полимера для формирования формованных деталей.

3. Устройство формования по п. 1, в котором газ содержит по меньшей мере один из азота и углекислого газа.

4. Устройство формования по п. 1, в котором электронагреватель содержит множество нагревательных элементов, которые нагревают вторую полость до температуры, большей 100°C.

5. Устройство формования по п. 1, в котором устройство охлаждения охлаждает вторую полость до температуры, меньшей 45°C или ниже.

6. Устройство формования по п. 1, в котором охлаждающая среда содержит трубки с жидкостным охлаждением.

7. Устройство формования по п. 1, в котором полость содержит периферийные вентиляционные отверстия и вентиляционные отверстия на фронте потока полимера для обеспечения выхода текучей среды во время процесса инжекционного формования.

8. Устройство формования по п. 1, содержащее одно или более заливных отверстий в литейной форме, расположенных в стороне от видимых частей формованной детали.

9. Устройство инжекционного формования, содержащее:первую часть литейной формы, содержащую первую поверхность полости;вторую часть литейной формы, содержащую вторую поверхность полости, при этом первая и вторая поверхности полости образуют полост