Быстроразъемный соединительный элемент

Иллюстрации

Показать всеИзобретение относится к быстроразъемным соединениям. Быстроразъемный соединительный элемент для обеспечения разъемного соединения гибкого шланга с жесткой трубкой с периферийным валиком на конце включает в себя полый цилиндрический корпус и удерживающий элемент, устанавливаемый на данный корпус. Внешняя поверхность задней части корпуса имеет зубчатую, гофрированную или ровную форму. Также имеется наконечник, на котором выполнены предпочтительно два расположенных напротив друг друга периферических паза; в котором указанный удерживающий элемент включает в себя фиксирующую часть, которая надевается на гибкий шланг и обеспечивает скрытое соединение гибкого шланга с задней частью. Запорная часть включает в себя полку и гибкие лапы, отходящие в обе стороны от данной полки и входящие в зацепление с периферийным валиком жесткой трубки, входя в указанные пазы на корпусе с обеих сторон. Изобретение повышает надежность соединения. 14 з.п. ф-лы, 15 ил.

Реферат

Область техники, к которой относится изобретение

Предметом данного изобретения является быстроразъемный соединительный элемент, известный также под названием быстроразъемного соединения, служащий для соединения гибкой трубы с жесткой трубой, выполненной из металла, пластика или любого другого материала. В частности, предметом настоящего изобретения является быстроразъемный соединительный элемент, применяемый в автомобильных гидросистемах для соединения резинового шланга с жесткой трубой.

Уровень техники

В гидросистемах, где требуется соединять жесткую трубу и шланг, применяются различные соединительные элементы. Эти быстроразъемные соединительные элементы, также называемые "соединениями", обеспечивают прохождение жидкости между шлангом, обычно выполняемым из резины, и жесткой трубкой, которая обычно выполняется из твердого пластика или металла, незаметно присоединяясь к шлангу на одном конце и соединяясь с жесткой трубкой на другом конце. Характерной особенностью таких быстроразъемных соединений является то, что их можно незаметно и герметично соединить со шлангом, а на другом конце у них имеется практичное фиксирующее устройство, обеспечивающее быстроразъемное, герметичное соединение с жесткой трубкой.

Соединения, используемые в известных технических решениях в автомобильной промышленности, имеют цилиндрический корпус, один конец которого обычно подсоединяется к шлангу, а другой конец - к жесткой трубке, один или несколько уплотнительных элементов (уплотнительных колец) во внутреннем сечении корпуса, устанавливаемых с целью уплотнения, и удерживающий элемент, устанавливаемый на стороне корпуса, соединяемой с жесткой трубкой. Когда жесткую трубку с периферийным валиком на конце вставляют в корпус соединения, указанный удерживающий элемент обеспечивает запирание соединения на трубке, создавая барьер за вышеупомянутым валиком. В качестве удерживающего элемента обычно используют U-образную металлическую пружину. Когда данную пружину устанавливают на корпус, обе лапы данной пружины входят в пазы на корпусе соединения. Когда жесткую трубку вставляют в корпус соединения, периферийный валик на данной трубке сначала разводит лапы пружины наружу, а после прохождения валика лапы пружины сужаются и возвращаются в свое первоначальное положение, образуя барьер за валиком на трубке. Таким образом, жесткую трубку и соединительный элемент невозможно отделить друг от друга, не удалив пружину из пазов на корпусе, вытащив данную пружину из указанных пазов. Известны также и другие технические решения, запорная пружина в которых изготовляется из пластика. В вариантах выполнения соединений этого типа разъединение фиксирующего устройства осуществляется посредством упругой пружины с помощью вращения пружины в корпусе за счет надавливания сверху или перемещения назад в осевом направлении и отсоединения от валика на жесткой трубке. Таким образом, получают соединительный элемент, который можно проще отсоединить в заполненном различными устройствами двигательном отсеке без использования каких-либо дополнительных приспособлений.

Металлическое кольцо, обычно называемое сжимаемым кольцом, применяют для создания неразъемных соединений со шлангом. После того как шланг устанавливают на корпус соединения, данное металлическое кольцо надевают на корпус и сильно обжимают. Таким образом, шланг сжимается между кольцом и корпусом. Еще один метод, описанный в европейском патенте №ЕР0392234 В1, заключается в нанесении пластического материала на шланг/корпус соединения методом переформования. Суть данного метода заключается в том, что указанный расплавленный пластик сжимается при охлаждении, сжимая, таким образом, шланг и создавая сжимающее усилие.

Во всех примерах известных технических решений удерживающий элемент соединения обеспечивает связь между соединением и жесткой трубкой. Связь между соединением и шлангом осуществляется с помощью технологии, требующей проведения операции соединения на отдельном участке, как указано выше, и с применением различных дополнительных компонентов. И это приводит к повышению затрат и снижению эффективности, если рассматривать данные способы с точки зрения производства.

Раскрытие изобретения

С целью устранения указанных недостатков настоящее изобретение предлагает быстроразъемный соединительный элемент с более дешевым и простым способом сборки, который можно легко отсоединить от жесткой трубки и в котором неразъемное соединение со шлангом обеспечивается с помощью лишь одного удерживающего элемента.

В предпочтительном варианте настоящего изобретения данный удерживающий элемент представляет собой неразъемный элемент из пластика, изготовляемый выдувным методом с посредством одношаговой операции. В альтернативном варианте настоящего изобретения удерживающий элемент представляет собой пластмассовую деталь, включающую в себя фиксирующую часть, состоящую из удерживающей втулки и зажимного хомута, и запорную часть, причем запорная часть и удерживающая втулка выполняются как цельный элемент, изготовляемый выдувным методом посредством одношаговой операции.

Краткое описание чертежей

Предлагаемый настоящим изобретением быстроразъемный соединительный элемент подробно описывается со ссылками на прилагаемые чертежи.

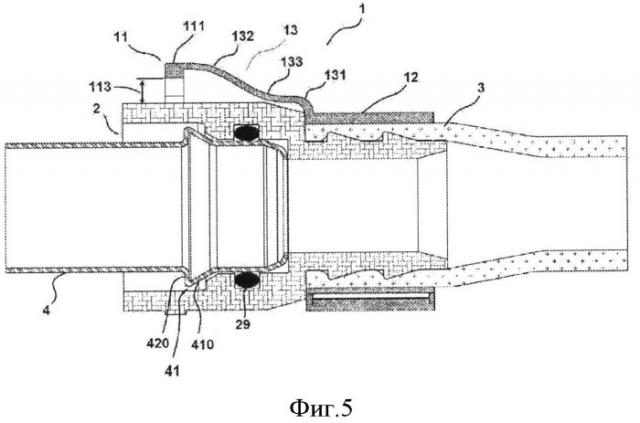

Фиг.1 - изображение соединительного элемента в разобранном виде с трубкой и шлангом.

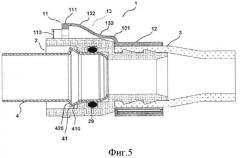

Фиг.2а - изометрическое изображение корпуса соединительного элемента.

Фиг.2b - сечения корпуса соединительного элемента.

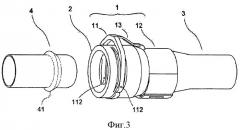

Фиг.3 - вид соединительного элемента, присоединенного к шлангу.

Фиг.4 - изометрическое изображение удерживающего элемента.

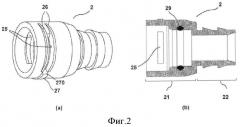

Фиг.5 - вид в разрезе соединительного элемента, соединенного со шлангом и с жесткой трубкой.

Фиг.6 - виды в разрезе соединительного элемента, соединенного (а) с трубкой и отсоединенного (b) от нее.

Фиг.7 - вид в разрезе фиксирующей части удерживающего элемента в разобранном состоянии.

Фиг.8 - вид в разрезе фиксирующей части удерживающего элемента в собранном состоянии.

Фиг.9 (а) и (b) - альтернативные способы подсоединения кронштейнов фиксирующей части удерживающего элемента.

Фиг.10 - вид в разрезе альтернативного варианта фиксирующей части удерживающего элемента в собранном состоянии.

Фиг.11-15 - способы исполнения альтернативного варианта удерживающего элемента.

Фиг.11 - изометрическое изображение удерживающего элемента в собранном (а) и разобранном (b) состоянии.

Фиг.12 - вид в разрезе соединительного элемента, соединенного со шлангом и с жесткой трубкой.

Фиг.13 - пример предпочтительного варианта исполнения фиксирующего устройства удерживающей втулки и зажимного хомута.

Фиг.14 - виды в разрезе соединительного элемента, соединенного (а) с трубкой и отсоединенного (b) от нее.

Фиг.15 - пример альтернативного варианта исполнения (относительно исполнения, представленного на Фиг.13) фиксирующего устройства удерживающей втулки и зажимного хомута.

Осуществление изобретения

В описании гибкая трубка (3), к которой подсоединяется соединительное устройство (100) без возможности отсоединения, как правило, называется гибким шлангом (3). Данный термин включает в себя все виды гибких трубок (3), выполненных из резины, термопластичного эластомера, термопластика или какого-либо другого материала.

В целях упрощения описания определительные выражения типа "нижний", "верхний", "боковой" используются в соответствии с изображением на Фиг.1.

Как показано на Фиг.1, соединение (100) согласно настоящему изобретению включает в себя корпус (2) и удерживающий элемент (1), служащие для соединения шланга (3) с жесткой трубкой (4).

Корпус (2) предпочтительно является полым и имеет цилиндрическую форму, выполнен из пластика и включает в себя две части, а именно, наконечник (21) и а заднюю часть (22), расположенные на одной продольной оси, как показано на Фиг.2. Наконечник (21) является частью корпуса (2), устанавливаемой на жесткую трубку (4). В данной части (21) выполнены два периферических паза (25), расположенные предпочтительно напротив друг друга. Каждый из пазов (25) имеет приблизительно дугообразную форму, охватывая, таким образом, обе стороны корпуса (2). Как показано на Фиг.2-а, обе стороны пазов (25) в осевом направлении ограничены осевыми удерживающими стенками (26), выступающими из корпуса (2). В нижней части корпуса (2) выполнена также радиальная удерживающая стенка (27), расположенная по окружности между двумя пазами (25). Радиальная удерживающая стенка (27) также выступает из корпуса (2) и имеет наклонную поверхность (270), образующую нижнюю границу пазов (25) с обеих сторон. Во внутреннем сечении наконечника (21) корпуса (2) могут быть установлены один или несколько уплотнительных элементов (29) для уплотнения.

Шланг (3) надевается на заднюю часть (22) корпуса (2). Наружная поверхность задней части (22) может быть гладкой или может быть выполнена зубчатой, гофрированной или зазубренной в целях предупреждения соскальзывания шланга (3) во время работы. После надевания шланга (3) на заднюю часть (22) корпуса (2), на корпус (2) и шланг (3) устанавливают удерживающий элемент (1) (см. Фиг.3).

Стопорный элемент (1), изометрическое изображение которого представлено на Фиг.4, имеет запорную (11) и фиксирующую (12) части. Фиксирующую часть (12) устанавливают на заднюю часть (22) корпуса (2), и за счет обжатия по окружности она надежно соединяет шланг (3) с задней частью (22). Как показано на Фиг.3, при такой установке фиксирующей части (12) прикрепленная к ней запорная часть (11) садится на наконечник (21) корпуса (2) и обеспечивает легкоразъемное соединение с жесткой трубой, вставляемой в наконечник (21).

Запорная часть (11) соединена с удерживающей втулкой (121) фиксирующей части (12) с помощью перемычки (13), выполненной в виде упругой пружины (см. Фиг.4). Данная перемычка (13) обеспечивает гибкое соединение, которое становится жестким после установки, фиксирующей части (12) с запорной частью (11); именно такой переменный тип соединения требуется для реализации вышеупомянутого разъемного соединения.

Запорная часть (11) имеет приблизительно U-образную форму поперечного сечения и устанавливается таким образом, что отверстие (110) находится напротив корпуса (2) соединения. Задняя часть (11) состоит из полки (111), которая в собранном положении остается над корпусом (2), и двух гибких лап (112), отходящих с обеих сторон указанной полки (111) и входящих в вышеупомянутые пазы (25) на обеих сторонах корпуса (2). В запертом положении свободные концы (1121) лап (112) упираются в наклонную поверхность (270) указанной радиальной удерживающей стенки (27) на наконечнике (21) корпуса (2), и полка (111) остается выше, таким образом, что между корпусом (2) и полкой (111) остается рабочий зазор (113) (см. Фиг.5). В данном положении осевые удерживающие стенки (26) на корпусе (2) удерживают лапы (112) в осевом направлении.

На конце жесткой трубки (4), вставляемой в наконечник (21) корпуса (2), предусмотрен прерывистый или непрерывный периферийный валик (41). Пазы (25) на наконечнике (21) расположены таким образом, что, когда жесткую трубку (4) вставляют в корпус (2), они остаются за указанным периферийным валиком (41). Таким образом, при установке удерживающего элемента (1) на корпусе (2) лапы (112) запорной части (11), входящие в данные пазы (25), остаются за периферийным валиком (41), выполненным на трубке (4), и трубку (4) невозможно вытащить из корпуса (2). В данном положении, показанном на Фиг.6-а, осевые удерживающие стенки (26) с обеих сторон пазов (25) повышают надежность соединения, удерживая лапы (112) от перемещения в осевом направлении вдоль всей поверхности поперечного сечения.

Перемычка (13), соединяющая запорную часть (11) удерживающего элемента (1) с удерживающей втулкой (121) фиксирующей части (12), начинается от указанной полки (111) и соединяется с удерживающей втулкой (121) фиксирующей части (12), устанавливаемой поверх шланга (3) на задней части (22) с другой стороны корпуса (2).

Фиксирующая часть (12) удерживающего элемента (1) включает в себя вышеупомянутую удерживающую втулку (121), имеющую приблизительно С-образную форму поперечного сечения, и дополнительные элементы, обеспечивающие крепление удерживающей втулки (121) на шланге (3). В предпочтительном варианте исполнения настоящего изобретения данные дополнительные элементы включают в себя как минимум один, предпочтительно два кронштейна (122), присоединенных к удерживающей втулке (121).

Как на Фиг.7 и 8 показаны поперечные сечения фиксирующей части (12) удерживающего элемента (1) до и после сборки на шланге (3).

Имеющее приблизительно С-образную форму поперечное сечение удерживающей втулки (121) описывает дугу окружности (1210). Диаметр (fl) данной дуги окружности меньше наружного диаметра (f2) шланга (3), надетого на заднюю часть (22). Удерживающая втулка (121) имеет форму незамкнутой дуги и имеет приблизительно 90°-ное отверстие (120) для обеспечения легкой установки на шланг (3). Угол сектора данного отверстия (120) может изменяться от 30° до 150° в зависимости от диаметра шланга (3).

В предпочтительном варианте исполнения настоящего изобретения кронштейны (122), используемые для закрепления удерживающей втулки (121) на шланге (3), предпочтительно имеют форму дуги окружности и подвижно присоединены к удерживающей втулке (121) с обеих сторон вышеупомянутого отверстия (120). В рамках объема настоящего изобретения область соединения (123) кронштейна (122) с удерживающей втулкой (121) предпочтительно представляет собой гибкую пленку. В альтернативном варианте осуществления изобретения соединение в данной области (123') может быть выполнено в виде шарнирного соединения любого типа, обеспечивающего перемещение кронштейнов (122) внутрь и наружу. На Фиг.9-а представлен альтернативный вариант выполнения области соединения (123') с помощью штифта (128') и штифтового отверстия (129'). В данной конфигурации в области соединения (123') предусмотрен цилиндрический канал (129'), выполняющий роль штифтового отверстия. Кронштейн (122) имеет цилиндрическую переднюю часть, которую вставляют в указанное отверстие (129') и которая выполняет роль штифта (128'). С помощью данного штифта (128') на кронштейне (122), вставляемого в отверстие (129') на удерживающей втулке (121), осуществляется вышеупомянутое альтернативное шарнирное соединение. Еще один альтернативный вариант данной области соединения (123") показан на Фиг.9-b, где штифтовое отверстие (129") выполнено концентрично в удерживающей втулке (121) и кронштейне (122) и соединение осуществляется с помощью отдельного штифта (128"), вставляемого в оба вышеуказанных штифтовых отверстия (129").

Когда кронштейны (122), открытые в положении расцепления, показанном на Фиг.7, закрываются и прижимаются к удерживающей втулке (121), как показано для собранного положения на Фиг.8, их удаленные концы (1221) ложатся друг на друга и происходит их запирание в данном положении. Данная фиксация осуществляется предпочтительно за счет использования механических фиксирующих элементов (124-127). Основными составляющими указанных фиксирующих элементов (124-127) являются язычок (124), щель (125), канавка (126) и выступ (127). В рамках объема настоящего изобретения вышеуказанная фиксация осуществляется за счет вхождения выступа (127), предусмотренного на одном из кронштейнов (122), в канавку (126), выполненную на другом кронштейне (122). В целях повышения прочности соединения канавки (126) и выступы (127) выполнены на каждом кронштейне (122). Таким образом, при взаимном запирании кронштейнов (122) друг на друге образуется замкнутая структура. Кроме того, при входе язычка (124) одного из кронштейнов (122) в щель, выполненную на другом кронштейне (122), обеспечивается дополнительное запирание и становится возможным визуальный контроль полного взаимного запирания кронштейнов (122).

Альтернативой данному механическому способу соединения с помощью канавок (126) и выступов (127), скрепляющих кронштейны (122) между собой, может быть способ сварки в пластическом состоянии или использование химического адгезива; описанные выше механические средства также могут использоваться совместно со сваркой или адгезивом.

Как показано на Фиг.8, когда кронштейны (122) находятся в закрытом и запертом состоянии, они также закрывают отверстие (120) удерживающей втулки (121) и замыкают вышеупомянутую дугу окружности (1210) удерживающей втулки (121), образуя замкнутый круг. Таким образом, фиксирующая часть (12) удерживающего элемента (1) образует замкнутый, жесткий круг, окружающий и сжимающий шланг (3) после сборки. Поскольку диаметр (f1) данной дуги (1210) меньше диаметра (f2) шланга (3), надетого на заднюю часть (22), как было указано выше, фиксирующая часть (12) обжимает шланг (3) на задней части (22) по окружности и предупреждает возможность его сползания.

Аналогичная конфигурация, полученная путем использования одного кронштейна вместо двух, показана на Фиг.10. Единственное отличие этого альтернативного варианта заключается в том, что соответствующие канавки и выступы (126, 127), аналогичные канавкам и выступам (126, 127) на кронштейне (122), выполнены непосредственно на удерживающей втулке (121), а не на втором кронштейне (122). И вновь, в данном варианте с одним кронштейном (122) возможно применение сварки и адгезивов по отдельности или совместно с механическими запирающими средствами.

Когда жесткую трубку (4) вставляют в соединение (100), валик (41), выполненный на трубке (4), оказывает давление на гибкие лапы (112) фиксирующей части (11), стремясь раздвинуть их в стороны. Для того чтобы он мог их раздвинуть, часть валика (41), обращенная к корпусу (2) соединения, выполнена конической, как показано на чертежах. Лапы (112) проходят над валиком (41), слегка раздвигаясь в стороны, и сразу после прохождения валика (41) они возвращаются в свое исходное положение, образуя барьер, препятствующий выходу трубки (4) из корпуса (2) под действием осевых нагрузок.

Для того чтобы разъединить соединение (100) и отделить его от трубки (4), достаточно просто нажать на полку (111) запорной части (11). Когда под действием приложенного усилия полка (111) приближается к корпусу (2) на величину рабочего зазора (113), свободные концы (1121) лап (112) расходятся и скользят по наклонной поверхности (270) радиальной удерживающей стенки (27). Благодаря наклону поверхности (270), при нажатии на полку (111) лапы (112) расходятся в стороны и, как показано на Фиг.6-b, отходят от периферийного валика (41) на трубке (4). Итак, жесткую трубку (4) теперь можно легко отделить от соединения (100), потянув за нее.

Форма перемычки (13), соединяющей запорную часть (11) с фиксирующими частями (12) удерживающего элемента (1), является преимущественно S-образной для обеспечения и смягчения упомянутого вертикального перемещения полки (111). Как показано на Фиг.5, перемычка (13) образует изгиб (131) непосредственно за местом соединения с удерживающей втулкой (121), после чего следуют сперва вогнутая дуга (133), приближающаяся к корпусу (2), а затем выпуклая дуга (132) и соединение с полкой (111). Данная конструкция перемычки (13) делает невозможным случайный выход лап (112) запорной части (11) из пазов (25), в которых они находятся, после завершения сборки.

В то время как отверстия (110, 120) запорной и фиксирующей частей (11, 12) удерживающего элемента (1) направлены в одну и ту же сторону, перемычка (13) соединяет полку (111) с удерживающей втулкой (121), чтобы удерживать ее на противоположной стороне данных отверстий (110, 120). Таким образом, удерживающий элемент (1) можно легко, одним движением установить на корпус (2) и шланг (3), и после запирания кронштейнов (122) на фиксирующей части (12) соединение (100) оказывается собранным одновременно с запиранием соединения (100) на шланге (3).

На Фиг.11-15 показан альтернативный вариант осуществления настоящего изобретения. В данном варианте осуществления фиксирующая часть (12') удерживающего элемента (1'), как и ранее, состоит из удерживающей втулки (121') с приблизительно С-образной формой поперечного сечения и дополнительных элементов для закрепления данной удерживающей втулки (121') на шланге (3), но зажимной хомут (99) в данном варианте используется как дополнительный элемент вместо кронштейна (122).

Как показано на Фиг.11, в данном варианте на удерживающей втулке (121') предусмотрены расположенные по окружности осевые пазы (1215). Данные осевые пазы (1215) начинаются от кромки (1217) удерживающей втулки (121') со стороны шланга (3) и заканчиваются около противоположной кромки (1216), соединяющейся с перемычкой (13).

Как показано на Фиг.12, в данном варианте наружная поверхность (1212) удерживающей втулки (121') выполнена конусообразной в осевом направлении. Данная конусообразность выполнена таким образом, чтобы толщина удерживающей втулки (121') уменьшалась при перемещении в направлении от кромки (1216), соединяющейся с перемычкой (13), к свободной кромке (1217) со стороны шланга (3). Внутренняя поверхность (1219) удерживающей втулки предпочтительно выполнена зубчатой, с желобками или зазубренной для обеспечения лучшего обжимания шланга (3).

Зажимной хомут (99), используемый в качестве вспомогательного элемента, закрепляющего удерживающую втулку (121') на шланге (3), имеет цилиндрическую форму, выполнен полым, а его внутренняя поверхность также выполнена конусообразной, чтобы его можно было надеть на удерживающую втулку (121') посредством перемещения в осевом направлении, и, как показано на Фиг.11 и 12, угол конусности внутренней поверхности (992) равен углу конусности внешней поверхности (1212) удерживающей втулки (121'). Таким образом, при надевании зажимного хомута (99) на удерживающую втулку (121') путем перемещения в осевом направлении он обеспечивает ее радиальное обжимание. Возможность сужения вышеупомянутых осевых пазов (1215) удерживающей втулки (121') обеспечивает обжатие шланга, а также предупреждает вероятность возникновения каких-либо изломов, растрескивания и других подобных проблем с удерживающей втулкой (121'). При помощи данного способа, при установке зажимного хомута (99) в собранном положении, когда он перемещается в осевом направлении и надевается на удерживающую втулку (121'), шланг (3) оказывается зажатым между задней частью (22) корпуса (2) соединения и удерживающей втулкой (121'), как показано на Фиг.12.

Для того чтобы соединение не ослабло в результате обратного перемещения указанного зажимного хомута (99) в осевом направлении, данный хомут (99) можно прикрепить к наконечнику (21) корпуса (2) соединения различными способами.

Предпочтительным является использование механических фиксирующих элементов для закрепления зажимного хомута (99) на удерживающей втулке (121'). В предпочтительном варианте указанное закрепление осуществляется с помощью шпоночных выступов (995), предусмотренных на зажимном хомуте (99), которые входят в углубления на корпусе (996) наконечника (21) корпуса (2) соединения. Как показано на Фиг.11(b) и 13, обладающий определенной гибкостью шпоночный выступ (995) выступает в сторону наконечника (21) корпуса (2) соединения от кромки зажимного хомута (99). На шпоночном выступе (995), предпочтительно на его свободном конце, выполнено обращенное внутрь утолщение (997). На корпусе (996) выполнено углубление (998), форма которого соответствует приблизительно L-образной форме поперечного сечения шпоночного выступа (995). Как показано на Фиг.14(a), когда шпоночный выступ (995) заходит на корпус (996) в собранном положении, указанное утолщение (997) шпоночного выступа (995) входит в вышеупомянутое углубление (998) в корпусе (996) и надежно закрепляет зажимной хомут (99) на корпусе (2) соединения и, следовательно, на удерживающей втулке (121'). В данном варианте осуществления предусмотрены один, предпочтительно два или более шпоночных выступов (995), распределенных по окружности вокруг зажимного хомута (99). Корпус (996), расположенный на корпусе (2) соединения, соответствует положению и количеству шпоночных выступов (995).

Описанную выше операцию запирания также можно осуществить, расположив шпоночный выступ (995) на корпусе (2) соединения и корпусе (996) на зажимном хомуте (99). Данный альтернативный вариант исполнения представлен на Фиг.15.

Помимо двух описанных выше способов, фиксацию зажимного хомута (99) на удерживающей втулке (121') можно осуществить путем прикрепления зажимного хомута (99) к корпусу (2) соединения с помощью винтов, сварки или адгезивных веществ.

1. Быстроразъемный соединительный элемент (100) для обеспечения разъемного соединения гибкого шланга (3) с жесткой трубкой (4) с периферийным валиком (41) на конце, включающий в себя полый цилиндрический корпус (2) и удерживающий элемент (1), устанавливаемый на данный корпус (2), задняя часть (22) указанного корпуса (2) которого вставляется в указанный гибкий шланг (3), причем внешняя поверхность задней части имеет зубчатую, гофрированную или ровную форму, а также наконечник (21), в который вставляется указанная жесткая трубка (4) и на котором выполнены два расположенных напротив друг друга периферических паза (25),в котором указанный удерживающий элемент (1) предпочтительно выполнен из пластика с помощью литья под давлением и включает в себя:- фиксирующую часть (12), надеваемую на гибкий шланг (3), надетый на указанную заднюю часть (22) корпуса (2) в собранном положении, и образующую скрытое соединение гибкого шланга (3) с задней частью (22) посредством его обжатия по окружности, и- запорную часть (11), устанавливаемую на наконечнике (21) корпуса (2) в собранном положении и легко и надежно прикрепляющую жесткую трубку (4) к указанному наконечнику (21), включающую в себя полку (111), расположенную над корпусом (2), и гибкие лапы (112), отходящие в обе стороны от данной полки (111) и взаимодействующие с периферийным валиком (41) на жесткой трубке (4), входя в указанные пазы (25) с обеих сторон на корпусе (2)- перемычку (13), соединяющую указанные запорную и фиксирующую части (11, 12),иуказанный корпус (2), имеющий также осевые удерживающие стенки (26), выступающие из корпуса (2) с обеих сторон в осевом направлении от указанных пазов (25), и радиальную удерживающую стенку (27), выступающую с нижней стороны корпуса и расположенную по окружности между указанными пазами (25), таким образом, что указанная радиальная удерживающая стенка (27) образует наклонную поверхность (270), в которую упирается свободный край (1121) лапы (112), когда указанные лапы (112) входят в указанные пазы (25).

2. Быстроразъемный соединительный элемент (100) по п.1, отличающийся тем, что указанная фиксирующая часть (12) включает в себя удерживающую втулку (121, 121') и дополнительные элементы для закрепления удерживающей втулки (121, 121') на гибком шланге (3), при этом указанная удерживающая втулка (121, 121') имеет приблизительно С-образную форму поперечного сечения с дугой окружности (1210) и отверстием (120) с углом сектора 30°-150°.

3. Быстроразъемный соединительный элемент (100) по п.2, отличающийся тем, что указанные дополнительные элементы включают в себя как минимум один, предпочтительно два кронштейна (122), прикрепленные к удерживающей втулке (121).

4. Быстроразъемный соединительный элемент (100) по п.3, отличающийся тем, что указанное соединение между кронштейном (122) и удерживающей втулкой (121) выполнено в области (123'), содержащей штифт (128') расположенный на кронштейне (2), который входит в штифтовое отверстие (129'), находящееся на удерживающей втулке (121), или область (123"), содержащую отдельный штифт (128'), входящий в штифтовое отверстие (129'), расположенное концентрично на кронштейне (122) и на удерживающей втулке (121) или, предпочтительно, область (123), включающую в себя зону тонкой гибкой пленки.

5. Быстроразъемный соединительный элемент (100) по п.4, отличающийся тем, что указанные дополнительные элементы включают в себя два кронштейна (122), которые подвижно связаны с удерживающей втулкой (121) с обеих сторон указанного отверстия (120), и имеют удаленные концы (1221), накладывающиеся один на другой, и которые могут быть скреплены друг с другом механически, химическим методом или сваркой, когда застегиваются при перемещении в сторону удерживающей втулки (121), при этом указанные кронштейны (122) при соединении друг с другом замыкают дугу окружности (1210), образуя замкнутый круг и окружая указанное отверстие (120) на удерживающей втулке (121).

6. Быстроразъемный соединительный элемент (100) по п.5, отличающийся тем, что указанные удаленные концы (1221) имеют фиксирующие элементы (124-127), обеспечивающие скрепление указанных удаленных концов (1221) друг с другом с помощью механического соединения.

7. Быстроразъемный соединительный элемент (100) по п.3, отличающийся тем, что указанные дополнительные элементы включают в себя одинарный кронштейн, подвижно соединенный с удерживающей втулкой (122) на одной стороне указанного отверстия (120), имеющий удаленный конец (1221), который может прикрепляться к удерживающей втулке (121) механически, химически или посредством сварки, который при закрывании и фиксации в данном положении образует замкнутый круг, закрывая отверстие (120) удерживающей втулки (121), причем диаметр (f1) данного круга меньше внешнего диаметра (f2) шланга (3), надетого на заднюю часть (22).

8. Быстроразъемный соединительный элемент (100) по п.2, отличающийся тем, что указанные дополнительные элементы включают в себя полый цилиндрический зажимной хомут (99), надеваемый на удерживающую втулку (121') посредством перемещения в осевом направлении.

9. Быстроразъемный соединительный элемент (100) по п.8, отличающийся тем, что в указанной удерживающей втулке (121'), внешняя поверхность (1212) которой имеет конусообразную форму, внутренняя поверхность (1219) предпочтительно выполнена зубчатой, гофрированной или зазубренной.

10. Быстроразъемный соединительный элемент (100) по п.9, отличающийся тем, что внутренняя поверхность (992) зажимного хомута (99) имеет коническую форму с целью сопряжения с указанной внешней поверхностью (1212) удерживающей втулки (121').

11. Быстроразъемный соединительный элемент (100) по п.10, отличающийся тем, что на указанной удерживающей втулке (121') выполнены осевые пазы (1215), обеспечивающие возможность сжатия указанной удерживающей втулки (121') в радиальном направлении при надевании на нее зажимного хомута (99).

12. Быстроразъемный соединительный элемент (100) по п.11, отличающийся тем, что закрепление указанного зажимного хомута (99) на удерживающей втулке (121') осуществляется посредством запирания, завинчивания, сварки или склеивания.

13. Быстроразъемный соединительный элемент (100) по п.12, отличающийся тем, что указанный зажимной хомут (99) имеет фиксирующие элементы, включающие в себя шпоночный выступ (995), выступающий в сторону корпуса (2) соединения и имеющий утолщение (997), входящее в зацепление с углублением (998), выполненным на корпусе (2) соединения.

14. Быстроразъемный соединительный элемент (100) по п.12, отличающийся тем, что указанный зажимной хомут (99) имеет фиксирующие элементы, включающие в себя углубление (998), в зацепление с которым входит утолщение (997) шпоночного выступа (995), выполненного на корпусе (2) соединения.

15. Быстроразъемный соединительный элемент (100) по любому из пп.1-14, в котором указанная перемычка (13) соединяет полку (111) указанной фиксирующей части (11) с указанной удерживающей втулкой (121, 121') фиксирующей части (12, 12') и предпочтительно имеет S-образную форму.