Линейный элемент сборно-разборного трубопровода

Иллюстрации

Показать всеИзобретение относится к области трубопроводного транспорта, в частности к сборно-разборным трубопроводам с раструбным соединением. Линейный элемент сборно-разборного трубопровода состоит из стеклопластиковой трубы с фигурными концевыми частями, одна из которых выполнена в виде манжеты, а другая - в виде раструба. На наружной поверхности стеклопластикового раструба имеется кольцевая проточка. На внутренней поверхности металлического узла раструба имеется заходная фаска и две кольцевые канавки для резиновой подкладки со стальным запорным кольцом и для фигурного резинового уплотнительного кольца. На наружной поверхности узла раструба имеются кольцевые выступы. На наружной поверхности стеклопластиковой манжеты имеется заходный участок с выступом, соединенный с металлическим узлом манжеты. На металлическом узле выполнены: конусная заходная поверхность, кольцевой выступ и впадина c вогнутой радиусной поверхностью. Впадина заканчивается прямоугольным кольцевым выступом для взаимодействия с инструментом сборки-разборки. За выступом имеется кольцевой пояс с кольцевым выступом и сквозные продольные отверстия. Наружная часть раструба на глубину h1, внутренняя часть манжеты с толщиной стенки h2 и труба выполнены в виде единой конструкции из стеклопластика, жестко связанной с металлическими узлами 5 и 13. Изобретение позволяет повысить надежность сборно-разборных трубопроводов. 6 ил.

Реферат

Изобретение относится к области трубопроводного транспорта, в частности к сборно-разборным трубопроводам с раструбным соединением.

В настоящее время для перекачки нефтепродуктов на большие расстояния используются полевые магистральные сборно-разборные трубопроводы с раструбным соединением труб диаметром 100, 150 и 200 мм. [Технические средства тылового обеспечения. - М.: Воениздат, 2003 - стр.153-158]. Как правило, сборка линейных элементов магистральных сборно-разборных трубопроводов производится трубомонтажными машинами. Однако на труднодоступных участках (гористая или болотистая местность, лесные массивы) раскладка линейных элементов трубопроводов и их сборка производятся вручную. В процессе хранения линейные элементы подвергаются коррозии, что снижает надежность и срок их эксплуатации.

Перед авторами стояла задача разработать линейный элемент сборно-разборного трубопровода из стеклопластика, который бы обеспечивал снижение массы и повышение надежности и долговечности эксплуатации.

При просмотре патентной и научно-технической литературы были выявлены технические решения, частично решающие поставленную задачу.

Так известен линейный элемент сборно-разборного трубопровода, содержащий центральную часть, выполненную в виде трубы, на торцах которой жестко закреплены концевые части, одна из которых выполнена в виде конуса, а другая - в виде раструба, на внутренней поверхности которого имеется заходная фаска и две последовательно расположенные канавки, в первой из которых установлена микропористая резиновая прокладка со стопорным пружинным кольцом, а во второй - резиновая уплотнительная манжета. На конце наружной поверхности раструба, ближайшем к трубе, выполнен прямоугольный выступ. На наружной поверхности конуса выполнены заходный участок и впадина, имеющая со стороны заходного участка вогнутую радиусную поверхность для контакта со стопорным кольцом раструба при сборке трубопровода и заканчивающаяся прямоугольным выступом. Центральная часть линейного элемента сборно-разборного трубопровода выполнена из стеклопластика с наружным диаметром, равным внутреннему диаметру задней торцевой части раструба и конуса. Участки раструба и конуса за прямоугольными выступами увеличены на отрезки, длины которых не менее диаметра центральной части линейного элемента и в которых непосредственно за прямоугольными выступами выполнены сквозные радиальные отверстия, а на внутренних сторонах этих участков выполнены спиральные каналы, вход каждого из которых размещен на торцевых частях раструба и конуса, а выход каждого спиралевидного канала сообщен с соответствующим радиальным отверстием (RU №56544, кл. F16L 9/14, 07.04.2006 г.).

Недостатками этого линейного элемента сборно-разборного трубопровода являются:

- недостаточная прочность мест стыковки металлического раструба и металлического конуса со стеклопластиковой трубой, что приводит к разрушению мест стыковки при повышении внутреннего давления свыше 6 МПа (60 кгс/см2) и одновременном изгибе линии трубопровода;

- большая масса линейного элемента сборно-разборного трубопровода, что затрудняет ручную раскладку труб и демонтаж линии трубопровода.

Наиболее близким к заявляемому изобретению по технической сущности и взятым за прототип является линейный элемент металлического сборно-разборного трубопровода, содержащий центральную часть, выполненную из бесшовной горячесформированной или сварной трубы и концевых частей, приваренных к трубе и выполненных одна в виде раструба, а другая - в виде конуса. На внутренней поверхности раструба выполнены заходная фаска и две последовательно расположенные канавки, в первой из которых расположены микропористая резиновая прокладка со стопорным пружинным кольцом, а во второй - резиновая уплотнительная манжета, а на конце наружной поверхности раструба, ближайшем к трубе, выполнен прямоугольный выступ. На наружной поверхности конуса выполнены заходный участок и впадина, имеющая со стороны заходного участка вогнутую радиусную поверхность для контакта со стопорным кольцом раструба при сборке трубопровода, а заканчивается впадина прямоугольным выступом (RU №41505 F16L 9/02, 29.07.2004 г. - прототип).

Недостатком указанного линейного элемента является его большая масса, что вызывает большие затруднения при развертывании и свертывании трубопровода вручную, а также снижение надежности эксплуатации в результате коррозии стенки трубы в процессе хранения. Так, например, линейный элемент сборно-разборного трубопровода диаметром 150 мм имеет массу 81 кг, что вызывает большие трудности при раскладке труб вручную.

Технический результат изобретения - снижение массы и повышение надежности и долговечности эксплуатации линейного элемента сборно-разборного трубопровода.

Этот технический результат достигается тем, что в линейном элементе сборно-разборного трубопровода, содержащем трубу с фигурными концевыми частями, одна из которых выполнена в виде манжеты, а другая - в виде раструба, имеющего на наружной поверхности ближе к трубе прямоугольную кольцевую проточку для взаимодействия с инструментом сборки-разборки, а на внутренней поверхности раструба имеется заходная фаска и две последовательно расположенные кольцевые канавки, в первой из которых установлена микропористая резиновая подкладка со стальным запорным кольцом, а во второй - фигурное резиновое уплотнительное кольцо, на наружной поверхности манжеты выполнен заходный участок и впадина, имеющая со стороны заходного участка вогнутую радиусную поверхность для контакта со стальным запорным кольцом раструба и заканчивающаяся прямоугольным кольцевым выступом для взаимодействия с инструментом сборки-разборки, согласно изобретению наружная часть раструба на глубину h1, внутренняя часть манжеты с толщиной стенки h2 и труба выполнены в виде единой конструкции из стеклопластика, жестко связанной с металлическими узлами раструба и манжеты, заходный участок которой, выполненный из стеклопластика, имеет выступ, жестко соединенный с торцом металлического узла манжеты, противоположный торец которого за прямоугольным выступом имеет по кольцу, шириной l1, сквозные отверстия и заделан на глубину l1, в стеклопластиковую трубу, при этом металлические узлы раструба и манжеты на поверхностях, жестко соединяемых с узлами из стеклопластика, имеют кольцевые выступы.

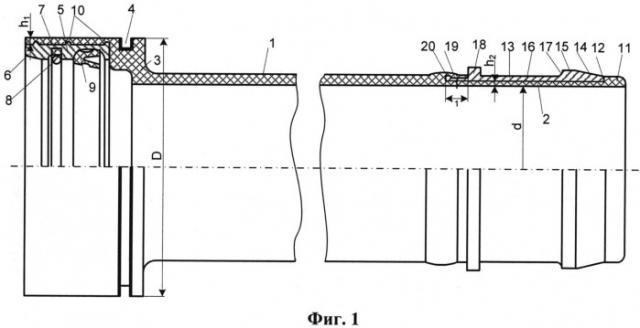

На фиг.1 представлен линейный элемент сборно-разборного трубопровода (в разрезе);

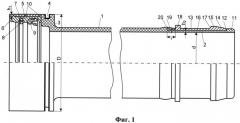

фиг.2 - раструбное соединение сборно-разборного трубопровода в собранном виде (в разрезе);

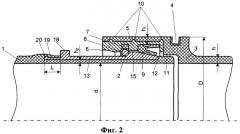

фиг.3 - металлический узел манжеты (в разрезе);

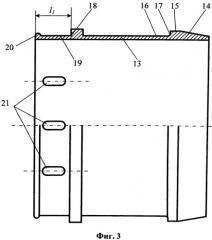

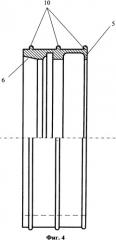

фиг.4 - металлический узел раструба (в разрезе);

фиг.5 - оправка для изготовления линейного элемента сборно-разборного трубопровода;

фиг.6 - оправка для изготовления линейного элемента сборно-разборного трубопровода с установленным на нее металлическим узлом раструба.

Линейный элемент сборно-разборного трубопровода состоит из стеклопластиковой трубы 1 с фигурными концевыми частями, одна из которых выполнена в виде манжеты 2, а другая - в виде раструба 3. На наружной поверхности раструба 3 ближе к трубе 1 имеется прямоугольная кольцевая проточка 4 для взаимодействия с инструментом сборки-разборки. В кольцевой проточке 4 установлены два фигурных металлических полукольца (без позиций). Внутри раструба 3 имеется металлический узел 5. На внутренней поверхности металлического узла 5 раструба 3 имеется заходная фаска 6 и две последовательно расположенные кольцевые канавки (без позиций), в первой из которых установлена микропористая резиновая подкладка 7 со стальным запорным кольцом 8, а во второй - фигурное резиновое уплотнительное кольцо 9. На наружной поверхности металлического узла 5 раструба 3 имеются кольцевые выступы 10 (не менее двух) для жесткого сцепления со стеклопластиковой частью раструба.

На наружной поверхности манжеты 2 выполнен из стеклопластика заходный участок 11, который имеет выступ 12, жестко соединенный с торцом металлического узла 13 манжеты 2. Стеклопластиковый заходный участок 11 манжеты 2 переходит в конусную заходную поверхность 14 металлического узла 13, образующую кольцевой выступ 15, за которым выполнена впадина 16, имеющая со стороны заходного участка вогнутую радиусную поверхность 17 для контакта со стальным запорным кольцом 8 раструба 3. Конусная заходная поверхность 14 металлического узла 13 необходима для разжатия стального запорного кольца 8 при сборке раструбного соединения и для контакта с фигурным резиновым уплотнительным кольцом 9. Впадина 16 заканчивается прямоугольным кольцевым выступом 18 для взаимодействия с инструментом сборки-разборки. За прямоугольным кольцевым выступом 18 металлический узел 13 манжеты 2 имеет кольцевой пояс 19 шириной l1, равной 1/5 от внутреннего диаметра d линейного элемента трубопровода. На торце пояса 19 имеется кольцевой выступ 20. В кольцевом поясе 19 выполнены сквозные продольные отверстия 21 (фиг.3) для жесткого соединения металлического узла 13 с трубой 1 при изготовлении линейного элемента.

Наружная часть раструба 3 на глубину h1, внутренняя часть манжеты 2 с толщиной стенки h2 и труба 1 выполнены в виде единой конструкции из стеклопластика, жестко связанной с металлическими узлами 5 и 13 раструба 3 и манжеты 2. Глубина h1 на раструбе 3 и толщина стенки h2 манжеты 2 принимаются равными 0,6÷0,7 от толщины h стенки трубы 1, а толщина h стенки трубы 1 определяется в зависимости от максимально допустимого давления при использовании собранного трубопровода и диаметра трубопровода. Наружный диаметр Д раструба 3, внутренний диаметр d трубы, а также внутренние размеры металлического узла 5 раструба 3 и наружные размеры металлического узла 13 манжеты 2 принимаются в зависимости от диаметра трубопровода по ГОСТ 20772 «Устройства присоединительные для технических средств заправки, перекачки, слива-налива, транспортирования и хранения нефти и нефтепродуктов», с.11.

Для изготовления линейного элемента сборно-разборного трубопровода используют стекложгуты или крученые стеклонити (Состояние и перспективы развития промышленного освоения коррозионно-стойких стеклопластиковых труб и аппаратов. Материалы Всесоюзного научно-технического совещания г. Северодонецк, октябрь 1977. ВНИИСПВ. М., 1978 с.45-51). Стекложгуты или крученые стеклонити пропитываются эпоксидно-диановой неотвержденной смолой марки ЭД-16 или ЭД-20 по ГОСТ 10587 «Смолы эпоксидно-диановые. Технические условия». Вместо стеклопластика для изготовления линейного элемента сборно-разборного трубопровода можно использовать другие равнопрочные композиционные материалы.

Для изготовления металлических узлов раструба и манжеты используют конструкционную низколегированную сталь для сварных конструкций марки 16 ГС или другие равнопрочные стали.

Как вариант предлагается следующая технология изготовления линейного элемента сборно-разборного трубопровода.

Оправку 22, изготовленную из металла, дерева или пластического материала, устанавливают на намоточный станок. Диаметр d1 оправки 22 выбирают в зависимости от внутреннего диаметра сборно-разборного трубопровода. На торце оправки 22 большого диаметра закрепляют металлический узел 5 раструба 3. На торцах оправки 22 закрепляют съемные торцевые диски 23 и 24. Перед намоткой стеклонити или стекложгута на оправку 22 наматывают лавсановую или фторопластовую ленту, выполняющую функцию антиадгезионного слоя. Затем, стеклонити или стекложгут, пропитанный эпоксидной смолой, с помощью возвратно-поступательного движения нитеводителя наматывают на вращающуюся оправку 22. При соответствующей кинематической настройке в процессе намотки на поверхности оправки 22 формируется сетчатая структура рисунка стекложгута или стеклонитей. При этом обязательным условием является непрерывность формирования конструкционного слоя стеклопластиковой трубы 1, манжеты 2 и раструба 3. После создания заданной толщины конструкционного слоя h2 на манжете 2 металлический узел 13 надевается на манжету 2, а его торец с кольцевым выступом 20 приформовывается к телу трубы 1, торец манжеты 2 утолщяют стеклонитями, пропитанными эпоксидной смолой до размера наружного диаметра заходного участка 11. Формирование стеклопластикового раструба 3 производится до наружного диаметра Д, который принимается по ГОСТ 20772. После отверждения конструкционного слоя трубы 1 оправка 22 из нее вынимается известным способом. Затем из трубы 1 удаляются остатки лавсановой или фторопластовой ленты, наружную поверхность трубы 1 красят в соответствующий защитный цвет. Линейные элементы сборно-разборного трубопровода испытывают в собранном состоянии на давление 1,25 от рабочего и при наличии изгибающего момента.

Как показали результаты гидравлических испытаний стеклопластиковых труб с условным диаметром 150 мм с раструбным соединением и толщиной стенки трубы 5 мм, они выдерживают испытательное давление 7,5 МПа (75 кгс/см2), при этом разрушения раструбного соединения и тела трубы не наблюдалось. Масса стеклопластиковой трубы длиной 6 м и диаметром 150 мм составляет 30,2 кг, что в 2,6 раза меньше массы металлической трубы.

Линейный элемент сборно-разборного трубопровода эксплуатируется следующим образом. Сборка линейных элементов с соединением «раструб» может проводиться механизированным способом с использованием трубомонтажных машин или вручную с помощью специального инструмента, при этом для сборки и разборки раструбного соединения линейных элементов используются специальные ключи, которые взаимодействуют с прямоугольным кольцевым выступом 18 металлического узла 13 манжеты 2, с прямоугольной кольцевой проточкой 4 раструба 3 и со стальным запорным кольцом 8.

В процессе перекачки нефтепродукта по трубопроводу основные осевые нагрузки воспринимают на себя металлические узлы 5 и 13 раструба 3 и манжеты 2, материал которых более прочный, чем стеклопластик. В процессе хранения стеклопластикового трубопровода на открытых площадках исключается коррозия линейных элементов, что позволяет увеличить срок эксплуатации трубопровода и повысить его надежность.

Применение изобретения позволяет облегчить труд монтажников, повысить надежность и продлить срок эксплуатации трубопроводов.

Линейный элемент сборно-разборного трубопровода, содержащий трубу с фигурными концевыми частями, одна из которых выполнена в виде манжеты, а другая - в виде раструба, имеющего на наружной поверхности ближе к трубе прямоугольную кольцевую проточку для взаимодействия с инструментом сборки-разборки, а на внутренней поверхности раструба имеется заходная фаска и две последовательно расположенные кольцевые канавки, в первой из которых установлена микропористая резиновая подкладка со стальным запорным кольцом, а во второй - фигурное резиновое уплотнительное кольцо, на наружной поверхности манжеты выполнен заходный участок и впадина, имеющая со стороны заходного участка вогнутую радиусную поверхность для контакта со стальным запорным кольцом раструба и заканчивающаяся прямоугольным кольцевым выступом для взаимодействия с инструментом сборки-разборки, отличающийся тем, что наружная часть раструба на глубину h1, внутренняя часть манжеты с толщиной стенки h2 и труба выполнены в виде единой конструкции из стеклопластика, жестко связанной с металлическими узлами раструба и манжеты, заходный участок которой, выполненный из стеклопластика, имеет выступ, жестко соединенный с торцом металлического узла манжеты, противоположный торец которого за прямоугольным выступом имеет по кольцу, шириной l1, сквозные отверстия и заделан на глубину l1 в стеклопластиковую трубу, при этом металлические узлы раструба и манжеты на поверхностях, жестко соединяемых с узлами из стеклопластика, имеют кольцевые выступы.