Система для прогнозирующего управления и виртуального отображения для станка с числовым программным управлением

Иллюстрации

Показать всеИзобретение относится к станкам с числовым программным управлением. Технический результат - предварительное исследование, с помощью графического отображения, перемещений, которые будут выполняться станком, как только оператор даст команду начать выполнение машинной программы и отображение перемещений координатных осей станка по мере поступления всех изменений, установленных оператором, и возможность проверки их графически до выполнения на станке, что позволит обнаружить любую возможную ошибку и, следовательно, предотвратить порчу инструмента, заготовки или станка. Система для управления и виртуального отображения для станка, который содержит держатель для инструмента, оправку для заготовки, исполнительные устройства, приводные средства, при этом система содержит связанные со станком числовой контроллер и обрабатывающую систему, которая выполнена с возможностью создания, во время процесса машинной обработки и на основе целевых координат и хранимых в памяти математических моделей станка, заготовки и инструмента, графических данных, пригодных для воспроизведения на отображающих образы средствах виртуальных двумерных представлений позиций, занимаемых заготовкой и станком, в заранее установленном "прогнозирующем временном окне" и с возможностью подачи сигнала тревоги и/или вызова остановки работы станка, если вычисленные будущие позиции инструмента могут быть причиной возможных столкновений. 8 з.п. ф-лы, 4 ил.

Реферат

Настоящее изобретение относится в общем к области станков с числовым программным управлением.

В частности, предмет настоящего изобретения - управляющая система для станка, которая содержит известным образом

держатель для инструмента,

оправку для заготовки, подлежащей обработке посредством указанного инструмента, и

исполнительные устройства, которые выполнены с возможностью управления посредством соответствующих приводных средств для осуществления управляемых относительных перемещений между инструментом и заготовкой вдоль соответствующих координатных осей.

Управляющая система содержит:

числовой контроллер, который соединен с приводными средствами и выполнен с возможностью выполнения машинной программы, выполненной с учетом характеристик заготовки, подлежащей обработке, и характеристик инструмента; причем числовой контроллер выполнен с возможностью вычисления, на основе машинной программы, контрольных координат, определяющих позиции инструмента вдоль координатных осей, а достижение указанных позиций обеспечено приведением в действие сопряженных исполнительных устройств.

Существуют известные управляющие системы для станков, которые также содержат отображающие образы устройства и обеспечивают получение в реальном времени реальных или виртуальных образов, отображающих заготовку и инструмент в их текущих позициях.

Управляющая система такого типа описана, например, в патенте США 6,546,127 В1.

Система для управления и отображения для станка с числовым программным управлением известна также из патентной заявки США 2010/00063616 А1; в этой системе реальные образы, получаемые посредством по меньшей мере одной видеокамеры, или виртуальные образы, получаемые посредством вычислений, отображают выборочно. Реальные образы отображаются, когда в рабочей зоне станка не используют охлаждающую жидкость, а виртуальные образы отображаются, когда охлаждающую жидкость используют.

Известные системы для управления и отображения в любом случае дают возможность полностью отображать реальные или виртуальные образы того, что происходит в рабочей зоне в исследуемое время.

Цель настоящего изобретения - представить улучшенную систему для управления и отображения, которая позволяет предварительно с помощью графического отображения исследовать те перемещения, которые будут выполняться станком, как только оператор даст команду начать выполнение машинной программы.

Системы для моделирования машинных программ также известны; они проверяют траектории инструментов перед тем, как отправлять их станку. Во многих областях, например в изготовлении отливочных форм, оператор станка часто вводит в числовой контроллер изменения, которые будут применены в машинной программе (например, поступательные движения, вращения, масштабные коэффициенты, коррекции радиуса инструмента и т.д.), которые, естественно, нельзя проверить в системе моделирования.

Таким образом, цель настоящего изобретения - отображать перемещения координатных осей станка по мере поступления всех изменений, установленных оператором, и иметь возможность проверить их графически до выполнения на станке, что позволит обнаружить любую возможную ошибку и, следовательно, предотвратить порчу инструмента, заготовки или станка.

Эти и другие цели достигаются, согласно настоящему изобретению, управляющей системой описанного выше типа, дополнительно содержащей:

отображающие образы средства, и

обрабатывающую систему, которая объединена и/или связана с числовым контроллером для обеспечения приема вычисленных значений целевых координат и выполнена с возможностью создания графических данных, во время процесса машинной обработки на основе целевых координат и хранимых в памяти математических моделей станка, заготовки и инструмента, причем указанные графические данные пригодны для воспроизведения посредством них на отображающих образы средствах виртуальных двумерных представлений позиций, занимаемых заготовкой и инструментом вплоть до предварительно заданного будущего момента времени.

Оператор станка может, таким образом, определить "окно" для проверки и отображения перемещений, которые будут выполняться в последующие моменты времени, заданием ряда «выполняемых блоков» или количества пространства (пройденное расстояние), которые система должна отобразить и проверить заранее. Эту концепцию будем в дальнейшем называть "прогнозирующим окном".

"Выполняемый блок" означает элементарный выполняемый сегмент машинной программы. Машинная программа - по существу файл, состоящий в основном из набора команд перемещений по координатным осям, каждая из которых транслируется в серию элементарных перемещений (или выполняемых блоков) инструмента.

Благодаря этим качествам, система для управления и виртуального отображения согласно изобретению дает возможность, например, заранее визуально оценить проблемы или опасные ситуации, такие как возможные будущие столкновения инструмента с частями станка или частей машины с заготовкой или избыточное снятие материала с заготовки. Эта система может также прекратить машинную обработку на станке, когда она заранее обнаруживает вышеуказанные опасные ситуации.

Дальнейшие характеристики и преимущества изобретения станут очевидными из последующего детального описания, которое дается исключительно для примера без каких-либо налагаемых ограничений и со ссылкой на прилагаемые чертежи, на которых:

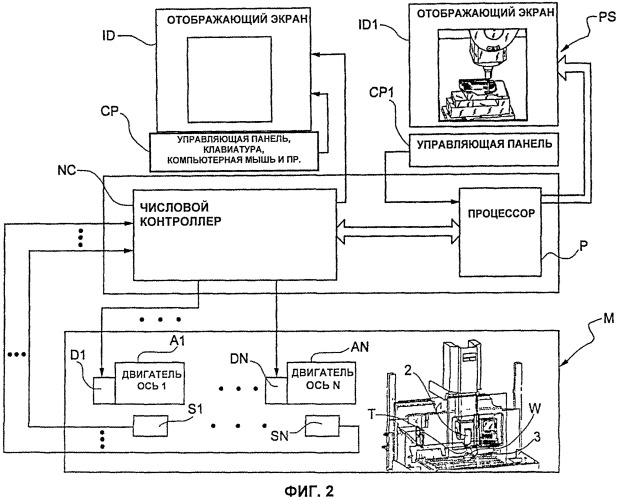

на фиг.1 и 2 показаны блок-диаграммы двух конструкций системы для управления и виртуального отображения для станка в соответствии с настоящим изобретением;

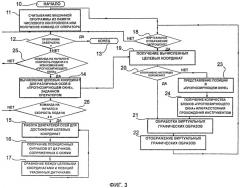

на фиг.3 показана блок-схема алгоритма, иллюстрирующая метод действия системы управления и виртуального отображения в соответствии с настоящим изобретением;

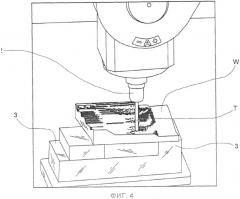

на фиг.4 показан пример виртуального образа, сформированного системой в соответствии с настоящим изобретением.

На фиг.1 частично и схематично показан станок М, который связан с системой для прогнозирующего управления и виртуального отображения в соответствии с изобретением, в общем обозначенной PS.

Станок М содержит известным образом держатель 2 инструмента, который служит носителем, например, фрезерной головки Т.

Станок М содержит известным образом станину, суппорт и стол.

Станок М еще содержит инструментальную оправку 3 для заготовки, которая поддерживает заготовку W, предназначенную для обработки и которая обычно может быть динамически "доработана" в процессе обработки.

Станок М содержит исполнительные устройства А1, …, AN, например электрические двигатели, которые выполнены с возможностью управления посредством соответствующих приводных устройств D1, …, DN, для осуществления управляемых относительных перемещений между инструментом и заготовкой вдоль соответствующих координатных осей.

Соответствующие детекторные устройства S1, …, SN, предназначенные для формирования соответствующих электрических сигналов или координатных данных, связаны с исполнительными устройствами А1, …, AN.

Числовой контроллер NC связан со станком М. Числовой контроллер NC соединен с приводными устройствами D1…DN и выполнен с возможностью обеспечения выполнения машинной программы, которая задана заранее в соответствии с характеристиками обрабатываемой заготовки, характеристиками станка и характеристиками используемого инструмента. В частности, числовой контроллер NC может вычислять на основе машинной программы значения контрольных координат, которые определяют позиции инструмента по координатным осям станка М, которые могут быть достигнуты приведением в действие исполнительных устройств A1…AN.

Оператор станка М может взаимодействовать с числовым контроллером NC посредством управляющей панели SP.

В варианте реализации, показанном на фиг.1, прогнозирующая управляющая система PC использует вместе с числовым контроллером NC отображающее образы устройство ID и модуль Р числового контроллера NC, который использует вычисленные контрольные координаты. На основе этих значений, а также хранящихся математических моделей заготовки W, станка М и инструмента Т модуль Р генерирует графические сигналы данных, которые он подает на отображающее устройство ID.

Управляющая система PS предназначена, в частности, для создания графических сигналов, которые обеспечивают возможность двумерного виртуального представления относительных позиций, занятых инструментом и обрабатываемой заготовкой на отображающем устройстве ID.

В частности, управляющая система IP выполнена с возможностью создавать графические образы, которые могут выборочно обеспечить получение:

- мгновенного виртуального двумерного представления текущих позиций заготовки и инструмента в реальном времени; это представление на практике заменяет образы, которые могли быть получены, например, посредством видеокамеры, чтобы показать оператору, что происходит в интересующий момент времени в рабочей зоне станка М;

или

- прогнозируемое виртуальное двумерное представление позиций, занятых заготовкой W, инструментом Т и станком М с начала обработки и до конца "прогнозирующего окна", установленного оператором на машине М, например, с помощью управляющей панели СР.

Вышеуказанные представления преимущественно получены на основе величин целевых координат, рассчитанных числовым контроллером NC и на основе математических моделей станка М, держателя инструмента, инструмента Т, фиксирующего аппарата, динамически незаконченной заготовки, и любой теоретической модели заготовки, которая должна быть достигнута по завершении обработки.

На фиг.2 показан другой вариант реализации настоящего изобретения. Изображенные на нем части и компоненты, которые уже были описаны, обладают теми же буквенно-цифровыми позиционными обозначениями, которые использовались выше.

В варианте реализации фиг.2, система PS для прогнозирующего управления и отображения содержит собственную управляющую панель (клавиатура и/или мышь и т.д.) СР1, собственный процессор Р и собственное отображающее устройство ID1, которые отделены от аналогичных устройств (СР и ID), сопряженных с числовым контроллером NC.

Иными словами, характеристики и способ работы системы на фиг.2 соответствуют характеристикам, уже описанным со ссылкой на систему, показанную на фиг.1.

На фиг.4 показан пример виртуального двумерного образа, который может быть соответствующим образом представлен отображающим устройством ID; в этом образе буквенно-цифровые символы, используемые выше для различения разных частей, добавлены для облегчения их идентификации читателем.

Когда система работает, имеет место следующая последовательность шагов:

а) оператор станка выбирает машинную программу;

b) оператор задает "прогнозирующее окно";

c) оператор может отобразить виртуальные перемещения станка и инструмента для проверки правильности машинной программы посредством отображения позиции инструмента в крайних положениях в пределах выбранного "прогнозирующего окна";

d) оператор нажимает кнопку старта и устанавливает скорость подачи; числовой контроллер вызывает перемещения координатных осей станка о соответствии с выбранной машинной программой;

e) оператор станка может отобразить позицию инструмента и координатных осей станка относительно заготовки заранее и согласно определенному размеру "прогнозирующего окна" и;

f) если оператор желает провести другие проверки, он снижает скорость подачи до нуля или останавливает станок, и система возвращается к пункту «с».

На фиг.3 показан возможный упрощенный граф шагов, которые могут быть выполнены системой для прогнозирующего управления и виртуального отображения, описанной выше.

На фиг.3 начальный шаг операции обозначен числом 10, за ним следует шаг 11 чтения числовым контроллером NC заранее сохраненной машинной программы или считывания команд, вводимых машинным оператором вручную с управляющей панели СР.

Далее следует шаг 12 проверки, завершилась ли машинная программа; если так, процесс продолжается, переходя к завершающему шагу 13, если нет, он переходит к шагу 25, на котором проверяется отличие от нуля стартовой команды и скорости подачи, или не изменил ли оператор величины "прогнозирующего окна". Если нет, система возвращается к шагу 12; если да, она переходит к шагу 14, на котором числовой контроллер NC обеспечивает вычисление контрольных координат для разных координатных осей станка М в "прогнозирующем окне", заданном оператором.

За этим шагом следует шаг 26 проверки стартовой команды и скорости подачи; если они равны нулю, система возвращается к шагу 12; в ином случае она переходит к шагу для работы исполнительных устройств A1, …AN, связанных с координатными осями, чтобы достичь позиций, отмеченных целевыми координатами. Затем следует шаг 16 сбора позиционных сигналов, производимых детекторами S1, …SN, связанными с координатными осями, и шаг 17, на котором фактические позиции, отмеченные детекторами S1, …SN, сравниваются с соответствующими величинами контрольных координат.

Различия между фактическими позициями и целевыми координатами, или, позиционные ошибки, используются для настройки с обратной связью от исполнительных механизмов, связанных с координатными осями станка М.

Как результат начала процесса, описанного выше, на шаге, обозначенном 18 на фиг.3, проверяют, затребовал ли пользователь воспроизводства виртуального отображения текущего процесса в станке М. Если да, система продолжает работу до шага 19, на котором контрольные координаты, вычисляемые контроллером NC, принимаются обрабатывающей системой PS.

На следующем шаге 20 проверяют, затребовал ли пользователь создания в реальном времени виртуального образа того, что происходит в настоящий момент в рабочей зоне станка М. Если так, то обрабатывающая система PS воспроизводит виртуальные двумерные образы на следующем шаге 21 и затем их представляют пользователю на отображающее устройство ID на шаге 22.

Если, с другой стороны, на шаге 20, пользователь не затребовал виртуального представления мгновенной рабочей ситуации в реальном времени, то система далее может перейти к шагу 23, на котором создают прогнозируемое виртуальное двумерное представление позиций, занятых станком М, заготовкой W и инструментом Т от начала работы и до конца "прогнозирующего окна", заданного оператором.

Конец "прогнозирующего окна" может быть задан оператором путем указания соответствующего количества программных "блоков", соответствующих будущему временному окну, или указания расстояния, которое должен пройти инструмент Т, как указано на шаге 24.

Процессор затем циклично работает в соответствии с шагами или стадиями, обозначенными выше.

Система PS может быть выполнена таким образом, что во время нормального выполнения машинной программы, виртуальный образ, соответствующий концу ряда "прогнозирующих окон", проявляется на отображающем устройстве ID постепенно.

Обрабатывающая система PS может быть преимущественно выполнена с возможностью проверки того, не приведут ли вычисленные будущие позиции режущего инструмента Т к опасному столкновению с частями станка М или с заготовкой W и возможному запуску сигнала тревоги и/или остановке работы станка.

Обрабатывающая система PS может быть преимущественно выполнена с возможностью расчета следующих величин:

- полного количества материала, которое будет удалено с обрабатываемой заготовки W;

- полного оставшегося количества, которое еще нужно удалить с заготовки W, и

- любого избыточного удаления материала с заготовки, и

- расчета и настройки скорости подачи режущего инструмента Т на основе объема материала, удаленного с заготовки W, свойств этого материала, типа используемого инструмента и характеристик станка М, и оценки остающегося срока службы инструмента Т на основе этих параметров.

Естественно, принцип изобретения остается неизменным, хотя формы вариантов реализации и детали конструкции могут в широких пределах изменяться относительно описанных и показанных исключительно в качестве неограничительного примера, при этом без отклонения от объема изобретения, определенного в прилагаемой формуле изобретения.

1. Система (PS) для управления и виртуального отображения для использования во время процесса машинной обработки на станке (М), который содержит:держатель (2) для инструмента (Т),оправку (3) для заготовки (W), подлежащей обработке инструментом (Т), иисполнительные устройства (А1,…,AN), которые выполнены с возможностью управления посредством соответствующих приводных средств (D1,…,DN) для осуществления управляемых относительных перемещений между инструментом (Т) и заготовкой (W) вдоль соответствующих координатных осей;далее, со станком (М) связаны:числовой контроллер (NC), который соединен с приводными средствами (D1,…,DN) и выполнен с возможностью выполнения машинной программы, выполненной с учетом характеристик заготовки (W), подлежащей обработке, и характеристик инструмента (Т); причем числовой контроллер (NC) выполнен с возможностью вычисления, на основе машинной программы, контрольных координат, определяющих позиции инструмента (Т) вдоль координатных осей, а достижение указанных позиций обеспечено приведением в действие сопряженных исполнительных устройств (А1,…,AN), иотображающие образы средства (ID); иотличается тем, что она содержит обрабатывающую систему (Р), котораяобъединена и/или связана с числовым контроллером (NC) для обеспечения приема вычисленных значений целевых координат ивыполнена с возможностью создания, во время процесса машинной обработки и на основе целевых координат и хранимых в памяти математических моделей станка (М), заготовки (W) и инструмента (Т), графических данных, пригодных для воспроизведения на отображающих образы средствах (ID) виртуальных двумерных представлений позиций, занимаемых заготовкой (W) и станком (М), в заранее установленном "прогнозирующем временном окне", причем обрабатывающая система (Р) выполнена с возможностью подачи сигнала тревоги и/или вызова остановки работы станка, если вычисленные будущие позиции инструмента (Т) могут быть причиной возможных столкновений.

2. Система по п.1, в которой обрабатывающая система (Р) выполнена с возможностью выборочного создания графических данных, пригодных для воспроизведения на отображающих образы средствах (ID) мгновенного виртуального двумерного представления в реальном времени текущих позиций заготовки (W) и инструмента (Т).

3. Система по п.1 или 2, содержащая установочные средства (СР), обеспечивающие выбор протяженности желаемого "прогнозирующего окна".

4. Система по п.1 или 2, в которой обрабатывающая система (Р) выполнена с возможностью проверки, могут ли вычисленные будущие позиции инструмента (Т) быть причиной возможных столкновений.

5. Система по п.1 или 2, в которой обрабатывающая система (Р) выполнена с возможностью вычисления полного количества материала, подлежащего удалению из заготовки (W), в отображенном установленном "прогнозирующем окне" и/или полного оставшегося количества материала, которое все еще должно быть удалено из заготовки (W) до завершения машинной обработки, в пределах установленного "прогнозирующего окна".

6. Система по п.1 или 2, в которой обрабатывающая система (Р) выполнена с возможностью вычисления возможных будущих избыточных удалений материала из заготовки (W).

7. Система по п.1 или 2, в которой обрабатывающая система (Р) выполнена с возможностью вычисления и регулирования скорости подачи инструмента (Т) на основе объема материала, удаляемого из заготовки (W), свойств материала, типа используемого инструмента и характеристик станка (М).

8. Система по п.1 или 2, в которой обрабатывающая система (Р) выполнена с возможностью, во время выполнения программы машинной обработки, постепенно воспроизводить на отображающем образы устройстве (ID) виртуальный образ, соответствующий концу установленного "прогнозирующего окна".

9. Система по п.8, в которой обрабатывающая система (Р) выполнена с возможностью оценки оставшегося срока службы инструмента (Т).