Способ соединения концов резинотканевых лент

Иллюстрации

Показать всеКонцы (1, 2) соединяемых лент разделывают на клин, срезая тканевые прокладки (6, 7, 8, 9) и межтканевые прослойки (10) с образованием соединяемых поверхностей, шерохуют, очищают, промывают, помещают между ними слой соединительного материала, нагревают и сжимают. На соединяемых поверхностях выполняют продольные разрезы (12) вдоль нитей основы тканевых прокладок и поперечные разрезы (13) поперек нитей основы тканевых прокладок. Достигается повышение прочности и долговечности соединения лент. 4 з.п. ф-лы, 7 ил.

Реферат

Изобретение относится к машиностроению, а именно к способам соединения резинотканевых конвейерных лент.

Известен способ соединения лент с тканевыми прокладками, заключающийся в том, что сначала соединяемые концы лент освобождают от наружных обкладок, разделяют тканевые прокладки на продольные полосы и наносят на них соединительный материал, затем продольные полосы одного конца последовательно соединяют внахлест с продольными полосами другого конца [1].

Недостатком данного способа соединения лент является увеличение толщины и изгибной жесткости соединения из-за соединения продольных полос внахлест, что приводит к биениям соединения при движении ленты, неприлеганию к желобчатым опорам, снижению срока службы соединения.

Наиболее близким к предлагаемому техническому решению является способ соединения прорезиненных ремней, заключающийся в том, что поверхности стыка, подлежащие сращиванию, подрезают на клин, шерохуют, промывают растворителем, помещают между ними слой связующего вулканизируемого материала с ферромагнитными частицами, затем нагревают и прессуют стык [2].

Недостатком такого способа соединения является недостаточная прочность и долговечность. Сложность обеспечения точной разделки концов соединяемых ремней приводит к образованию неровностей на соединяемых поверхностях. При сборке концов соединяемых ремней вследствие неровностей образуются дефекты соединения, что приводит к снижению прочности и срока службы соединения.

Задачей предлагаемого изобретения является повышение прочности и долговечности соединения концов резинотканевых лент.

Способ соединения концов резинотканевых лент, при котором концы соединяемых лент разделывают на клин, срезая тканевые прокладки и межтканевые прослойки с образованием соединяемых поверхностей, шерохуют, очищают, промывают, помещают между ними слой соединительного материала, нагревают и сжимают.

Согласно изобретению на соединяемых поверхностях выполняют продольные разрезы вдоль нитей основы тканевых прокладок и поперечные разрезы поперек нитей основы тканевых прокладок.

Продольные разрезы выполняют на участках, включающих две и более тканевые прокладки, глубиной до нижней тканевой прокладки.

Поперечные разрезы выполняют по межтканевым прослойкам, без прорезания тканевых прокладок.

Продольные разрезы выполняют прерывистыми.

Поперечные разрезы выполняют по межтканевым прослойкам, с прорезанием не более одной тканевой прокладки.

При осуществлении изобретения может быть получен технический результат, заключающийся в повышении прочности и долговечности соединения концов резинотканевых лент.

Указанный технический результат достигается тем, что способ позволяет увеличить податливость соединяемых поверхностей за счет продольных и поперечных разрезов. Это обеспечивает плотный контакт соединяемых поверхностей без дефектов вулканизации (полимеризации) и таким образом повышается прочность и долговечность соединения.

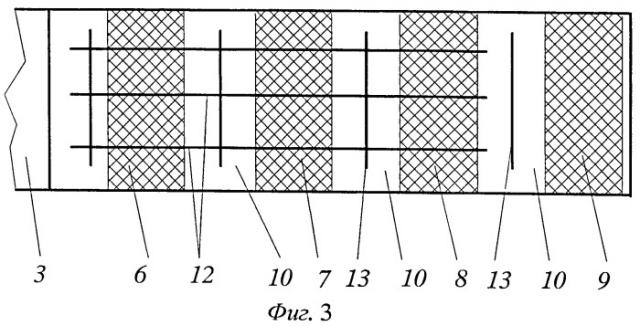

На фиг.1 изображен соединяемый конец резинотканевой ленты после удаления верхней защитной обкладки (продольный разрез);

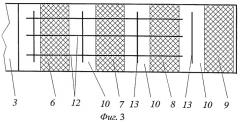

на фиг.2 - скошенный на клин соединяемый конец резинотканевой ленты (изометрия);

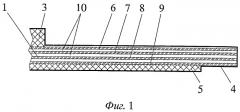

на фиг.3 - скошенный на клин соединяемый конец резинотканевой ленты с продольными и сплошными поперечными разрезами (вид сверху);

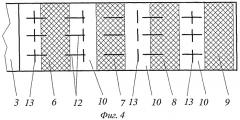

на фиг.4 - скошенный на клин соединяемый конец резинотканевой ленты с прерывистыми продольными и поперечными разрезами (вид сверху);

на фиг.5 - соединяемый конец резинотканевой ленты (продольный разрез);

на фиг.6 - соединяемый конец резинотканевой ленты (поперечный разрез А-А на фиг.5);

на фиг.7 - соединяемые концы резинотканевой ленты в сборе (продольный разрез).

Способ соединения концов резинотканевых лент осуществляют следующим образом.

На соединяемых концах 1 и 2 резинотканевых лент размечают длину соединения.

У соединяемого конца 1 удаляют верхнюю защитную обкладку 3 на длине соединения, а также полосу 4 нижней защитной обкладки 5 (фиг.1). Затем срезают тканевые прокладки 6, 7, 8, 9 и межтканевые прослойки 10 на клин с образованием соединяемой поверхности 11, которую шерохуют, очищают щеткой или струей воздуха, протирают раствором.

Затем на соединяемой поверхности 11 выполняют продольные разрезы 12 вдоль нитей основы (на чертежах нити основы не показаны) тканевых прокладок 6, 7, 8, 9 и поперечные разрезы 13 поперек нитей основы тканевых прокладок 6, 7, 8, 9.

Чтобы сохранить агрегатную жесткость конца 1, продольные разрезы 12 выполняют на участках, включающих две и более тканевые прокладки 6, 7, 8 глубиной до нижней тканевой прокладки 9. Таким образом, нижняя тканевая прокладка 9 конца 1 остается неразрезанной.

Для сохранения большей прочности конца 1 в поперечном направлении продольные разрезы 12 выполняют не сплошными, а прерывистыми (фиг.4).

Чтобы сохранить прочность конца 1 поперечные разрезы 13 выполняют сплошными по межтканевым прослойкам 10, без прорезания тканевых прокладок 6, 7, 8, 9 (фиг.3).

Для увеличения податливости соединяемых поверхностей 11 поперечные разрезы 13 выполняют по межтканевым прослойкам 10 не сплошными, а прерывистыми, с прорезанием не более одной из тканевой прокладки 6, 7, 8, 9 (фиг.4). Продольные 12 и поперечные 13 разрезы целесообразно выполнять неравномерно по всей соединяемой поверхности 11, а лишь в местах образовавшихся неровностей (на чертежах не показано). Это обеспечивает оптимальное увеличение податливости соединяемой поверхности 11 в нужных местах при сохранении прочности соединения.

Выполнение продольных 12 и поперечных 13 разрезов сплошными или прерывистыми, а также число прорезаемых тканевых прокладок 6, 7, 8, 9 определяется в зависимости от характеристик резинотканевой ленты и неровностей на соединяемых поверхностях 11.

Аналогично разделывают второй конец 2 резинотканевой ленты, предварительно перевернув его нижней защитной обкладкой 5 вверх (на чертежах не показано).

Подготовленные концы 1 и 2 соединяют холодной или горячей вулканизацией.

При соединении холодной вулканизацией на соединяемые поверхности 11 концов 1 и 2 наносят соединительный материал 14, например клей.

На столе 15 размещают конец 1 и нижнюю накладку 16 с нанесенным на ее поверхность соединительным материалом 14.

Сверху конца 1 и нижней накладки 16 укладывают конец 2 и верхнюю накладку 17 с нанесенным на ее поверхность соединительным материалом 14 (фиг.7). Собранные концы 1, 2 и накладки 16, 17 сжимают и выдерживают до полимеризации соединительного материала 14. Для ускорения полимеризации собранные концы 1, 2 и накладки 16, 17 нагревают.

После полимеризации соединительного материала 14 соединение концов 1, 2 готово к эксплуатации.

При разделке концов 1, 2 вследствие несовершенства технологического оборудования на соединяемых поверхностях 11 образуются неровности, препятствующие плотному контакту соединяемых поверхностей 11 при сборке соединения. Вследствие неровностей образуются дефекты соединения, что приводит к снижению прочности и срока службы соединения.

Выполнение продольных и поперечных разрезов 12, 13 увеличивает податливость соединяемых поверхностей 11 и обеспечивает их плотный контакт при сборке соединения.

Технико-экономическое преимущество заявляемого изобретения заключается в повышении прочности и долговечности соединения лент за счет обеспечения плотного контакта соединяемых поверхностей концов лент.

Сохранение нижней тканевой прокладки 9 неразрезанной, а также выполнение поперечных разрезов 13 по межтканевым прослойкам 10 не сплошными, а прерывистыми (с прорезанием не более одной из тканевых прокладок 6, 7, 8) обеспечивает соединению необходимую прочность и агрегатную жесткость.

Таким образом, изготовление соединения концов резинотканевых лент без дефектов повышает его прочность и долговечность.

Источники информации, используемые при составлении заявки

1. Патент Англии №1440010, кл. F2Q, 1976.

2. Авторское свидетельство СССР №928117, кл. F16G 3/10, B29H 7/22, 1982.

1. Способ соединения концов резинотканевых лент, при котором концы соединяемых лент разделывают на клин, срезая тканевые прокладки и межтканевые прослойки с образованием соединяемых поверхностей, шерохуют, очищают, промывают, помещают между ними слой соединительного материала, нагревают и сжимают, отличающийся тем, что на соединяемых поверхностях выполняют продольные разрезы вдоль нитей основы тканевых прокладок и поперечные разрезы поперек нитей основы тканевых прокладок.

2. Способ соединения концов резинотканевых лент по п.1, отличающийся тем, что продольные разрезы выполняют на участках, включающих две и более тканевые прокладки, глубиной до нижней тканевой прокладки.

3. Способ соединения концов резинотканевых лент по п.1, отличающийся тем, что поперечные разрезы выполняют по межтканевым прослойкам, без прорезания тканевых прокладок.

4. Способ соединения концов резинотканевых лент по п.2, отличающийся тем, что продольные разрезы выполняют прерывистыми.

5. Способ соединения концов резинотканевых лент по п.1, отличающийся тем, что поперечные разрезы выполняют по межтканевым прослойкам прерывистыми, с прорезанием не более одной тканевой прокладки.