Система для автоматического распознавания циклов загрузки машины для перемещения грузов

Иллюстрации

Показать всеИзобретение относится к системе для автоматического распознавания циклов загрузки машины для перемещения грузов. Система содержит средство определения изменения груза, устройство измерения подъемной силы, средство определения местоположения груза, средство распознавания цикла загрузки. Средство распознавания цикла загрузки автоматически распознает цикл загрузки исходя из выходных сигналов средства определения изменения груза и средства определения местоположения груза. Средство распознавания цикла загрузки определяет местоположение груза как место поднятия груза при выявлении положительного изменения груза. Средство распознавания цикла загрузки оценивает положительное изменение груза в качестве начала нового цикла загрузки исходя из запроса, касающегося выполнения условия, что груз перемещен на заданное расстояние по горизонтали от места поднятия груза. Предложены также способ работы системы распознавания циклов загрузки и способ работы системы для автоматического распознавания замены грузозахватного органа, а также система для автоматического распознавания замены грузозахватного органа, машина для перемещения грузов. Достигается автоматическое распознавание циклов загрузки и веса грузозахватного органа. 5 н. и 11 з.п. ф-лы, 13 ил.

Реферат

Настоящее изобретение относится к системе для автоматического распознавания циклов загрузки механизма для перемещения грузов там, где механизм содержит подъемное устройство для подъема груза и устройство перемещения для горизонтального перемещения груза. При этом устройство перемещения, в частности, может быть механизмом поворота и/или механизмом изменения угла наклона стрелы подъемного крана.

При этом система включает в себя средство определения изменения груза для автоматического определения изменения груза, по меньшей мере, на основании выходных сигналов устройства измерения подъемной силы, средство определения местоположения груза, которое определяет местоположение груза, по меньшей мере, в горизонтальном направлении, и средство распознавания цикла загрузки для автоматического распознавания цикла загрузки, при этом распознавание цикла загрузки происходит, по меньшей мере, на основании выходных сигналов средства определения изменения груза и средства определения местоположения груза.

В этой связи известны системы для распознавания циклов загрузки кранов для перемещения грузов, в которых начало и конец цикла распознается по превышению или падению заданного ниже порогового значения веса груза с помощью грузозахватного органа, калиброванного по весу груза. Оператор крана, кроме того, должен ввести триггерный уровень, при этом масса груза распознается и определяется как вес груза в цикле загрузки, если упомянутый триггерный уровень пересечен. При этом в качестве триггерного уровня используется угол поворота крана.

В известных устройствах в связи с этим есть множество проблем, которые, в частности, связаны с необходимостью управления операциями подъемного крана вручную. Поэтому триггерный уровень или угол поворота часто не устанавливается или устанавливается в неправильном положении, так что никакой регистрации не происходит или происходит неправильная регистрация. Кроме того, во избежание неточного распознавания циклов загрузки очень высокие пороговые значения веса груза используются для установления начального положения и положения остановки цикла. Поскольку при этом вес полезного груза зачастую много ниже, чем вес грузозахватного органа и канатной оснастки, и ниже максимального веса груза на порядок, надежное распознавание циклов загрузки, таким образом, не может быть обеспечено. Вдобавок система измерения должна быть настроена очень точно.

Дополнительные проблемы вытекают из-за ручной калибровки грузозахватного органа и канатной оснастки, что, в частности, представляет источник частой ошибки во время замены грузозахватного органа.

Поэтому цель настоящего изобретения - создать систему для автоматического распознавания циклов загрузки машины для перемещения грузов, для управления которой требуется меньше операций и, где возможно, без ручных операций, и, тем не менее, распознающую циклы загрузки и/или вес грузозахватного органа с высокой достоверностью.

Эта цель достигается в соответствии с настоящим изобретением устройством согласно пункту 1 формулы изобретения.

Настоящее изобретение в связи с этим представляет собой систему для автоматического распознавания циклов загрузки машины для перемещения грузов, при этом машина содержит подъемное устройство для подъема груза и устройство перемещения для горизонтального перемещения груза.

Система в соответствии с настоящим изобретением может быть использована, например, в подъемном кране. В этом случае подъемным устройством может быть, например, подъемный механизм крана; устройством перемещения может быть, например, поворотный механизм и/или механизм изменения угла наклона стрелы подъемного крана. Груз, подвешенный на тросе крана, может быть поднят или опущен, когда подъемный механизм приведен в движение. Груз может быть перемещен, по меньшей мере, в одном горизонтальном направлении при повороте и/или изменении угла наклона стрелы подъемного крана вверх и вниз.

При этом система в соответствии с настоящим изобретением может использоваться не только с подъемным краном, но также и с другими машинами для перемещения, в частности со строительной техникой, механизмами транспортировки, транспортными тележками, ричстакерами и/или колесными автопогрузчиками. Все эти машины имеют подъемное устройство, посредством которого груз может быть поднят и опять опущен, а также и устройства перемещения для горизонтального перемещения груза.

Согласно изобретению система включает средство определения изменения груза для автоматического определения изменения груза, по меньшей мере, на основании выходных сигналов устройства измерения подъемной силы, средство определения местоположения груза, которое определяет местоположение груза, по меньшей мере, в горизонтальном направлении, и средство распознавания цикла загрузки для автоматического распознавания цикла загрузки, при этом распознавание цикла загрузки происходит, по меньшей мере, на основании выходных сигналов средства определения изменения груза и средства определения местоположения груза. При этом в соответствии с настоящим изобретением средство распознавания цикла загрузки распознает и запоминает местоположение груза в качестве места поднятия груза, если было выявлено положительное изменение груза. Такое положительное изменение груза расценивается затем как начало нового цикла загрузки на основании запроса, был ли груз перемещен по горизонтали на заданное расстояние от места поднятия груза.

Система согласно изобретению предпочтительно выявляет положительное изменение груза в качестве начала нового цикла загрузки, только если груз был перемещен на заданное расстояние от места поднятия груза по горизонтали после выявления положительного изменения груза. Тем самым исключается, чтобы каждый раз при многократном подъеме и опускании груза на месте загрузки груза, что может происходить, например, для лучшего расположения грузозахватного органа, определяется новый цикл загрузки. Система согласно настоящему изобретению становится, таким образом, намного более надежной в отношении распознавания циклов загрузки. Кроме того, больше не нужно вручную предварительно устанавливать триггерный уровень. Надежный критерий для надежного распознавания нового цикла загрузки задается сравнением текущего местоположения груза с сохраненным в памяти местом поднятия груза и запросом, был ли груз перемещен на заданное расстояние от места поднятия груза по горизонтали.

В настоящем изобретении триггерный уровень для подтверждения цикла загрузки, таким образом, создается автоматически и в зависимости от соответствующей позиции загрузки груза. Заданное расстояние от места поднятия груза может быть фиксированным расстоянием, например, на которое груз удален от места поднятия груза. При этом это может быть расстоянием, например, в три метра. Расстояние, в частности, должно быть больше, чем расстояние, обычно необходимое для точного позиционирования груза.

Средство определения местоположения груза определяет местоположение груза, например, относительно координат машины; например, по отношению к подъемному крану, с указанием угла поворота и угла наклона стрелы крана. Местоположение и/или перемещение груза или грузозахватного органа предпочтительно определяется через местоположение и/или скорость головки стрелы крана. При этом местоположение и/или движение груза и/или грузозахватного органа (которое только требуется в горизонтальном направлении) соответствует местоположению и/или скорости головки стрелы крана.

Система согласно настоящему изобретению, кроме того, предпочтительно имеет средство определения скорости груза, которое определяет скорость груза, по меньшей мере, в горизонтальном направлении, при этом распознавание цикла загрузки дополнительно происходит на основании выходных сигналов средства определения скорости груза. Определение скорости груза предпочтительно, в свою очередь, происходит на основе угла поворота, и/или изменения угла наклона стрелы крана, или скорости поворота, или скорости изменения угла наклона стрелы крана. Распознавание цикла загрузки улучшено еще больше за счет использования скорости груза для распознавания цикла загрузки. Благодаря этому не допускается, чтобы по флуктуациям выходного сигнала устройства измерения подъемной силы, происходящим из-за динамических свойств грузовой системы, ошибочно признается новый цикл загрузки.

Средство распознавания цикла загрузки предпочтительно расценивает положительное изменение груза как начало нового цикла загрузки на основании запроса, не превысила ли скорость груза заданной величины при положительном изменении груза. При этом положительное изменение груза предпочтительно расценивается в качестве начала нового цикла загрузки, только если скорость груза не превышает заданную величину при положительном изменении груза.

Сильные колебания в выходных сигналах устройства измерения подъемной силы при этом могут возникнуть, например, из-за колебаний груза во время горизонтального перемещения груза. Такие флуктуации, однако, не рассматриваются системой как начало нового цикла загрузки, так как скорость груза в горизонтальном направлении обычно превышает заданную величину во время такого качания груза. В начале реального цикла загрузки грузозахватный орган наоборот обычно не перемещается, или почти не перемещается в горизонтальном направлении, так как оно должно быть выровнено в соответствие с грузом. Таким образом, скорость груза обеспечивает хороший критерий для того, чтобы не принимать во внимание изменения груза, которые не соответствуют началу нового цикла загрузки.

В системе в соответствии с настоящим изобретением, кроме того, предпочтительно средство распознавания цикла загрузки распознает конец активного цикла загрузки на основании запроса, происходит ли отрицательное изменение груза. В системе согласно изобретению предпочтительно отрицательное изменение груза расценивается в качестве конца активного цикла загрузки, только если вслед за этим распознается начало нового цикла загрузки. Если, напротив, за отрицательным изменением груза следует положительное изменение груза, которое не расценивается как начало нового цикла загрузки, потому что скорость груза превышает заданную величину при положительном изменении груза, отрицательное изменение груза тоже не расценивается как конец активного цикла загрузки.

Тем самым может быть не допущено, чтобы флуктуации груза во время перемещения груза ошибочно расценивались в качестве конца активного цикла загрузки. Однако, поскольку вполне возможно, что грузозахватный орган все еще находится в движении во время разгрузки груза, например, когда насыпной материал распределяется по некоторой длине с помощью грейфера, для отрицательного изменения груза нет никакого критерия, относящегося к скорости груза. Таким образом, расценивается ли отрицательное изменение груза как конец активного цикла загрузки, зависит исключительно от того, как расценивается последующее положительное изменение груза.

В системе в соответствии с изобретением предпочтительно распознавание цикла загрузки происходит на основе дискретного конечного автомата. Такой дискретный конечный автомат позволяет просто выполнять распознавание цикла загрузки согласно изобретению.

Дискретный конечный автомат предпочтительно имеет, по меньшей мере, следующие состояния: никакого груза; положительное изменение груза распознано; активный цикл загрузки подтвержден. В связи с этим конечный автомат вначале находится в состоянии никакого груза. В этом состоянии измеренный сигнал, генерируемый устройством измерения подъемной силы, используется для определения массы грузозахватного органа. Если теперь распознается положительное изменение груза, система переключается в состояние распознанного положительного изменения груза. В то же время местоположение груза при положительном изменении груза запоминается в качестве места поднятия груза. Если теперь груз был перемещен на заданное расстояние от места поднятия груза по горизонтали, после положительного изменения груза, автомат состояний переключается в состояние подтвержденного активного цикла загрузки. Таким образом, распознано начало нового цикла загрузки. В состоянии подтвержденного активного цикла загрузки масса определяется на основании сигналов устройства измерения подъемной силы.

Если конечный автомат наоборот находится в состоянии распознанного положительного изменения груза и следует отрицательное изменение груза, конечный автомат переключается назад в состояние «без груза» без распознанного активного цикла загрузки. Если конечный автомат, напротив, находится в состоянии подтвержденного активного цикла загрузки и следует отрицательное изменение груза, конечный автомат переключается в состояние «без груза», на основании чего распознается конец активного цикла загрузки. При этом данные по законченному циклу загрузки предпочтительно сохраняются в памяти, такой как база данных.

Если запрос касается скорости: является ли скорость груза заданной величины скорости груза при распознавании положительного изменения груза, конечный автомат изменяется следующим образом: конечный автомат переключается из состояния «без груза» в состояние распознанного положительного изменения груза, если происходит положительное изменение груза и скорость ниже заданной величины. Если, напротив, происходит положительное изменение груза при скорости груза, которая выше заданной величины, автомат переключается из состояния «без груза» непосредственно в состояние подтвержденного активного цикла загрузки. Если происходит отрицательное изменение груза в состоянии подтвержденного активного цикла загрузки, конечный автомат переключается в состояние «без груза». Это, однако, расценивается в качестве конца активного цикла загрузки, только если конечный автомат вслед за этим переключается в состояние распознанного положительного изменения груза. Если, наоборот, конечный автомат переключается непосредственно в состояние подтвержденного активного цикла загрузки, выполняется продолжающийся активный цикл загрузки. При этом, например, логическая схема выбора более высокого уровня может быть использована для оценки того, когда происходит начало, а когда конец активного цикла загрузки.

В системе в соответствии с изобретением предпочтительно средство распознавания цикла загрузки определяет вес груза на основании выходных сигналов устройства измерения подъемной силы, в частности, путем вычисления средней величины по активному циклу загрузки или по частичному диапазону активного цикла загрузки. Автоматическое распознавание цикла загрузки используется для определения веса груза для каждого активного цикла загрузки.

Система в соответствии с изобретением предпочтительно включает в себя блок распознавания грузозахватного органа, который автоматически определяет вес грузозахватного органа. Таким образом, ручная калибровка устройства может быть исключена. Автоматическое определение веса грузозахватного органа предпочтительно происходит на основе дискретного конечного автомата. Если используется конечный автомат, как было описано выше, определение веса грузозахватного органа предпочтительно происходит в состоянии «без груза».

Вес грузозахватного органа предпочтительно определяется путем вычисления средней величины, при этом не принимаются в расчет фазы, в которых выходной сигнал устройства измерения подъемной силы ниже определенной пороговой величины, ниже ранее определенного веса грузозахватного органа. Тем самым исключается искажение при определении веса грузозахватного органа, когда уменьшен выходной сигнал устройства измерения подъемной силы при помещении средства подвешивания на груз.

Положительное изменение груза предпочтительно выявляется путем определения изменения груза, если выходной сигнал устройства измерения подъемной силы превышает вес грузозахватного органа на заданную величину. Отрицательное изменение веса, наоборот, выявляется, если выходной сигнал устройства измерения подъемной силы снова показывает вес грузозахватного органа, приближенный к заданной величине.

Настоящее изобретение также относится к системе для автоматического распознавания замены грузозахватных органов в машине для перемещения грузов, в частности в подъемном кране, при этом машина содержит подъемное устройство для подъема груза. Система содержит устройство измерения подъемной силы для измерения подъемной силы и блок распознавания грузозахватного органа, который автоматически распознает замену грузозахватного органа, по меньшей мере, на основании выходных сигналов устройства измерения подъемной силы.

Настоящее изобретение позволяет автоматически распознавать и учитывать замену грузозахватного органа и тем самым изменение веса грузозахватного органа. При этом не требуется отдельного преобразователя сигнала на грузозахватном органе, поскольку определение происходит, по меньшей мере, на основании выходных сигналов устройства измерения подъемной силы.

Система предпочтительно включает в себя определение местоположения, которое определяет местоположение грузозахватного органа, по меньшей мере, в горизонтальном направлении, вместе с блоком распознавания грузозахватного органа, который автоматически распознает замену грузозахватного органа, по меньшей мере, на основании выходных сигналов устройства измерения подъемной силы и на основании определения местоположения.

Система предпочтительно включает распознавание изменения веса для автоматического распознавания изменения веса, по меньшей мере, на основании выходных сигналов устройства измерения подъемной силы, при этом устройство распознавания грузозахватного органа распознает замену грузозахватного органа на основании изменения груза, выявленного при определении изменения груза.

Блок распознавания грузозахватного органа предпочтительно запоминает местоположение грузозахватного органа, если произошло изменение груза. Затем определяют, соответствует ли изменение груза замене грузозахватного органа, по меньшей мере, на основании запроса, касающегося удаленности в горизонтальном направлении грузозахватного органа от его местоположения, сохраненного в памяти.

Система предпочтительно включает распознавание цикла загрузки для автоматического распознавания цикла загрузки, при этом блок распознавания грузозахватного органа функционирует исходя из данных по распознаванию цикла загрузки.

Распознавание замены грузозахватного органа предпочтительно происходит исходя из данных по распознаванию цикла загрузки, как было представлено выше. Система для автоматического распознавания замены грузозахватного органа согласно изобретению имеет большие преимущества независимо от системы для автоматического распознавания циклов загрузки, соответствующей настоящему изобретению.

Замена грузозахватного органа предпочтительно распознается на основе одного или более дискретных конечных автоматов. Это позволяет выполнять надежное распознавание замены грузозахватного органа, даже если используются только выходной сигнал устройства измерения подъемной силы и координаты машины.

Кроме того, предпочтительно распознавание грузозахватного органа происходит на основании распознавания цикла загрузки, и местоположение грузозахватного органа запоминается, если отрицательное изменение груза произошло в то время, когда отсутствовал активный цикл загрузки. При этом отрицательное изменение груза, когда активный цикл загрузки не распознан, расценивается как замена грузозахватного органа на более легкий исходя из запроса, касающегося выполнения следующего условия: после отрицательного изменения груза грузозахватный орган перемещен на заданное расстояние по горизонтали от сохраняемого в памяти местоположения. При этом отрицательное изменение груза распознается для состояния, в котором отсутствует активный цикл загрузки и выходной сигнал устройства измерения подъемной силы падает ниже ранее определенного веса грузозахватного органа на заданную величину.

Поэтому, если грузозахватный орган или машина для перемещения грузов перемещается на заданное расстояние по горизонтали после отрицательного изменения груза, причем выходной сигнал устройства измерения подъемной силы не возвращается в диапазон ранее установленного веса грузозахватного органа и не превышает этот диапазон, это расценивается как замена грузозахватного органа на более легкий. Тогда установленный вес грузозахватного органа обновляется.

Если распознавание грузозахватного органа осуществляется через конечный автомат, он переключается из состояния «без груза» в состояние отрицательного изменения груза при отрицательном изменении груза, то есть, если выходной сигнал устройства измерения подъемной силы ниже ранее установленного веса грузозахватного органа на заданную величину. В этом состоянии выполняется проверка условия: перемещен ли в горизонтальном направлении грузозахватный орган или машина для перемещения груза. Если это перемещение превышает определенную заданную величину, например шесть метров, это расценивается как переход к более легкому грузозахватному органу. Конечный автомат затем опять переключается в состояние «без груза», при этом установленный вес грузозахватного органа обновляется.

Если, наоборот, распознано положительное изменение груза, конечный автомат опять переключается в состояние «без груза» без обновления установленного веса грузозахватного органа. Положительное изменение груза выявляется, если выходной сигнал устройства измерения подъемной силы превосходит на заданную величину ранее установленный вес грузозахватного органа.

Кроме того, предпочтительно блок распознавания грузозахватного органа распознает замену грузозахватного органа на основе множества дискретных конечных автоматов, которые функционируют параллельно, и их состояния проверяются логической схемой управления более высокого уровня. В частности, таким образом может быть распознана замена на более тяжелый грузозахватный орган. При этом всякий раз, когда первый конечный автомат подтверждает активный загрузочный цикл, предпочтительно запускается второй конечный автомат. Второй конечный автомат стартует в состоянии «без груза» и тем самым распознает соответственно более высокий вес как вес грузозахватного органа.

Логическая схема управления более высокого уровня решает, какой из конечных автоматов, функционирующих параллельно, действительно распознает правильный активный цикл загрузки, а какой из конечных автоматов должен быть удален. Это всегда решает логическая схема управления, когда один из конечных автоматов распознает конец активного цикла загрузки.

Предпочтительно, в случае когда первый конечный автомат распознает конец цикла активной загрузки, сначала ждут в течение заданного времени, распознают ли следующие конечные автоматы конец цикла активной загрузки. Если это не происходит, первый конечный автомат оценивается как конечный автомат, который дает правильный цикл загрузки.

Если, напротив, следующие конечные автоматы сигнализируют, что их цикл активной загрузки был закончен, решение принимается на основе дополнительного критерия. Для этого сохраняется местоположение, в котором первый конечный автомат распознал конец цикла активной загрузки. Затем выполняется проверка в отношении веса, измеренного в тот момент, когда грузозахватный орган перемещен в горизонтальном направлении на заданное расстояние от этой точки, например на три метра. В качестве правильного конечного автомата рассматривают конечный автомат, для которого установленный вес грузозахватного органа соответствует весу груза, определенному на данный момент.

Кроме того, предпочтительно при распознавании цикла загрузки в соответствии с настоящим изобретением сохраняют в базе данных данные цикла загрузки по каждому распознанному циклу загрузки, при этом база данных позволяет выполнить оценку данных позднее. Система в соответствии с настоящим изобретением тем самым обеспечивает всестороннюю и точную оценку рабочих режимов по перемещению грузов.

При этом данные по циклу загрузки предпочтительно включают следующие данные: вес груза, и/или продолжительность цикла загрузки, и/или позицию начала и остановки, и/или время начала и остановки, и/или вес грузозахватного органа, и/или минимальную и максимальную величину веса груза в течение цикла загрузки, и/или длину перемещения, и/или характеристики машины или приводов машины. Большинство из этих данных может быть сохранено в базе данных.

Оценка данных предпочтительно включает определение одного или более из следующих данных: потребление энергии/топлива, полный вес перемещенного груза, средние транспортные характеристики, показатели мощности/производительности. Оценка данных может проводиться непосредственно в системе или альтернативно с помощью дополнительного устройства, в которое передаются данные из базы данных.

Тем самым возможно множество выполняемых функций. Например, можно таким образом учитывать полный перенос грузов, выполненный системой в соответствии с настоящим изобретением. Клиент, следовательно, имеет возможность определить полный перенос груза при перегрузке насыпного груза исключительно на основании данных по распознаванию цикла загрузки в соответствии с настоящим изобретением.

Данные по распознаванию цикла загрузки в соответствии с настоящим изобретением могут быть использованы для равномерной загрузки судна. При погрузке насыпных грузов на судно полезный груз за один захват может быть точно определен посредством распознавания цикла загрузки в соответствии с изобретением. Таким образом, можно избежать несимметричной загрузки судна.

Данные по распознаванию цикла загрузки, кроме того, могут использоваться для демонстрации точного выполнения работы по перемещению груза. Кроме того, имеется возможность для обработки показателей работы, например, для каждого конкретного оператора крана.

Помимо системы для автоматического распознавания циклов загрузки и системы для автоматического распознавания замены грузозахватного органа, таких как были описаны выше, настоящее изобретение также относится к машине для перемещения грузов, содержащей одну или обе системы.

Машиной для перемещения грузов может быть, например, подъемный кран с подъемным устройством, соответствующим подъемному механизму крана. Устройство измерения подъемной силы предпочтительно представляет собой устройство для измерения нагрузки на трос в подъемнике. В поворотном кране устройство переноса соответствует поворотному механизму и/или механизму изменения угла наклона стрелы подъемного крана.

Вместе с тем машиной для перемещения груза могут быть, например, стрелковый контейнерный погрузчик, автопогрузчик с вильчатым захватом, экскаватор, колесный погрузчик или любая другая машина для перемещения груза, содержащая подъемный механизм для подъема груза. Системы в соответствии с настоящим изобретением без проблем могут использоваться с этой техникой, так как распознавание цикла загрузки и распознавание грузозахватного органа происходит независимо от конкретной конструкции машины для перемещения грузов, исключительно на основании измерения силы и определения местоположения.

Настоящее изобретение, кроме того, включает способ распознавания циклов загрузки машины для перемещения грузов, причем машина содержит устройство подъема для подъема груза и устройство перемещения для горизонтального перемещения груза. Способ в соответствии с настоящим изобретением включает следующие этапы:

определение подъемной силы подъемного устройства; выявление изменения груза, по меньшей мере, на основании определенной подъемной силы; определение местоположения груза, по меньшей мере, в горизонтальном направлении; автоматическое распознавание цикла загрузки, по меньшей мере, на основании выявленного изменения груза и местоположения груза. В соответствии с изобретением способ включает дополнительные этапы: определение местоположения груза в качестве места поднятия груза, если выявляется положительное изменение груза, и оценка положительного изменения груза как начала нового цикла загрузки на основании запроса, касающегося выполнения условия: груз перемещен на заданное расстояние в горизонтальном направлении от места поднятия груза.

Способы в соответствии с настоящим изобретением имеют те же преимущества, которые были уже описаны выше в отношении систем, соответствующих настоящему изобретению. Способы предпочтительно реализуются в представленных системах.

Настоящее изобретение далее подробно описано со ссылкой на чертежи, на которых:

фиг.1 - пример машины для перемещения грузов в соответствии с настоящим изобретением;

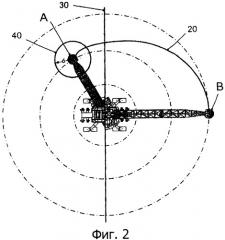

фиг.2 - представление цикла загрузки с высоты птичьего полета;

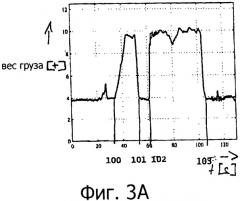

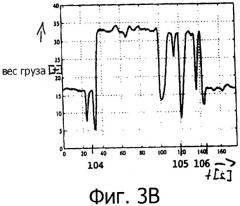

фиг.3а и 3b - сигнал веса груза в течение цикла загрузки при использовании грузоподъемного крюка и спредера;

фиг.4а и 4b - сигнал веса груза и боковое перемещение груза в течение цикла загрузки при использовании грузоподъемного крюка и спредера;

фиг.5а и 5b - сигнал веса груза и боковое перемещение груза в течение цикла загрузки при использовании грузоподъемного крюка и спредера, при этом груз перемещается вверх и вниз многократно, когда его поднимают и ставят вниз;

фиг.6 - первый вариант конечного автомата в соответствии с настоящим изобретением;

фиг.7 - сигнал веса груза в течение цикла загрузки с динамическими искажениями;

фиг.8 - второй вариант конечного автомата в соответствии с настоящим изобретением;

фиг.9 - сигнал веса груза и боковое перемещение при замене на более легкий грузозахватный орган;

фиг.10 - расширенный конечный автомат, соответствующий первому или второму вариантам;

фиг.11а и 11b - сигнал веса груза и боковое перемещение при увеличении длительности активного цикла и замене грузозахватного органа на более тяжелый;

фиг.12 - расширенный конечный автомат, соответствующий настоящему изобретению для распознавания замены грузозахватного органа; и

фиг.13 - общее представление логической схемы принятия решения для распознавания замены грузозахватного органа.

На фиг.1 показан вариант машины для перемещения грузов в соответствии с настоящим изобретением, в котором используются вариант системы для автоматического распознавания циклов загрузки в соответствии с настоящим изобретением и вариант системы для распознавания замены грузозахватного органа в соответствии с настоящим изобретением. Машина для перемещения грузов в данном варианте - подъемный кран, в частности портовый самоходный кран. Подъемный кран имеет самоходную часть 1 с шасси 9. Таким образом, подъемный кран может перемещаться в порту. Кроме того, подъемный кран может опираться на опоры 10 в месте подъема груза. Башня 2 установлена на ходовой части 1 с возможностью вращения вокруг вертикальной оси вращения. Стрела 5 подъемного крана соединена с башней 2 с возможностью поворота относительно горизонтальной оси. Стрела 5 может при этом поворачиваться вверх и вниз при изменении угла наклона стрелы с помощью гидравлического цилиндра 7.

Подъемный кран имеет грузоподъемный канат 4, который огибает блок 11 на головке стрелы. Грузозахватный орган 12, с которым груз 3 может подниматься, закреплен на конце грузоподъемного каната 4. Грузозахватный орган 12 или груз 3 поднимается или опускается при движении грузоподъемного каната 4. Изменение положения грузозахватного органа 12 или груза 3 в вертикальном направлении происходит за счет уменьшения или увеличения длины Is грузоподъемного каната 4. Для этого предусмотрена лебедка 13, которая приводит в движение грузоподъемный канат. Лебедка 13 в этом случае установлена в верхней части конструкции. Грузоподъемный канат 4 сначала проходит от лебедки 13 через первый блок 6 на вершине башни 2 к блоку 14 на головке стрелы 5 и оттуда назад к башне 2, где он огибает другой блок 8 и проходит к блоку 11 на головке стрелы, откуда грузоподъемный канат спускается к грузу 3.

Грузозахватный орган 12 или груз, кроме того, может перемещаться в горизонтальном направлении при повороте башни 2 на угол φD и перемещении стрелы 5 подъемного крана вверх и вниз на угол φA. Подъем вверх груза 3, помимо перемещения груза в радиальном направлении, происходит в результате перемещения стрелы 5 крана вверх и вниз с помощью лебедки 13, установленной в верхней части конструкции. Это должно дополнительно корректироваться путем соответствующего управления лебедкой 13.

Типичная картина перемещения машины для перемещения грузов показана на фиг.2. Груз поднимается в точке А, движется по горизонтали по траектории 20 и затем опускается в точке В. Такой цикл подъема груза, перемещения груза в горизонтальном направлении и опускания груза описывает цикл загрузки. В соответствии с известным уровнем техники оператор подъемного крана должен вручную установить триггерный уровень 30 для распознавания такого цикла загрузки. Когда этот триггерный уровень пересекается грузом, отсчитывается новый цикл загрузки, и текущая измеренная масса груза для этого цикла загрузки запоминается. При этом возникает множество проблем, которые были уже описаны более подробно выше.

В соответствии с настоящим изобретением система для автоматического распознавания цикла загрузки в точке А автоматически распознает, что груз был поднят. Средство распознавания цикла загрузки теперь запоминает местоположение груза, точку А в качестве места поднятия груза. Текущее положение груза затем постоянно сравнивается с этим сохраненным в памяти местом поднятия груза. Подъем груза расценивается как новый цикл загрузки, только если груз перемещен на заданное расстояние d по горизонтали от места поднятия груза после подъема. Вместо ручного триггерного уровня 30 предусмотрен автоматически созданный триггерный уровень 40, который автоматически устанавливается вокруг установленного места поднятия груза.

Триггерный уровень 40, таким образом, автоматически формируется в зависимости от установленного места подъема груза. Распознавание цикла загрузки при этом значительно более надежное и, кроме того, может быть выполнено полностью автоматически, без выполнения каких-либо действий оператором подъемного крана.

Загрузка груза распознается автоматически средством обнаружения изменения груза. Распознавание изменения груза выполняется на основании выходных сигналов устройства измерения подъемной силы. Такое устройство измерения подъемной силы может быть установлено, например, в шарнирном соединении лебедки 13 или в шарнирном соединении блока 8. Или как вариант, такое устройство измерения подъемной силы может быть установлено в области грузозахватного органа 12. Расположение устройства измерения подъемной силы на лебедке 13 или на блоке 8 имеет преимущество в том, что не требуется дополнительного прикрепления каната к грузозахватному органу 12. Устройство измерения подъемной силы сначала измеряет силу натяжения в грузоподъемном канате 4 в соответствующем месте измерения. Устройство измерения подъемной силы исходя из этой силы вычисляет массу грузозахватного органа 12 и подвешенного груза 3.

При этом может быть произведена коррекция с учетом веса грузоподъемного каната и трения на блоках. Кроме того, динамические эффекты, которые возникают из-за ускорения груза или из-за качаний, могут быть приняты во внимание при определении массы грузозахватного органа 12 и груза 3. Устройство измерения подъемной силы затем выводит в виде выходного сигнала текущий измеренный вес груза, причем упомянутый вес груза соответствует сумме веса грузозахватного органа 12 и веса груза 3.

Средство распознавания цикла загрузки сначала определяет вес грузозахватного орга