Лопатка турбореактивного двигателя, в частности лопатка спрямляющего аппарата, и турбореактивный двигатель, содержащий такие лопатки

Иллюстрации

Показать всеЛопатка спрямляющего аппарата для турбореактивного двигателя содержит удлиненные моноблочные передний и задний участки, а также внешний слой, соединенные посредством горячего прессования. Удлиненный моноблочный передний участок вырезан из пултрудированного профиля, содержащего связанные смолой волокна, и образует переднюю кромку лопатки. Удлиненный моноблочный задний участок вырезан из пултрудированного профиля, содержащего связанные смолой волокна, и образует заднюю кромку лопатки. Внешний слой выполнен на основе пропитанных смолой волокон и расположен между передней и задней кромками с образованием боковых сторон лопатки. Внешний слой перекрывает зоны передней кромки и задней кромки. Другое изобретение группы относится к турбореактивному двигателю, содержащему множество указанных выше лопаток, каждая из которых закреплена на корпусе. Группа изобретений позволяет упростить изготовление и установку лопатки турбореактивного двигателя. 2 н. и 13 з.п. ф-лы, 4 ил.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к лопатке турбореактивного двигателя, в частности лопатке спрямляющего аппарата, а также к турбореактивному двигателю, содержащему такую лопатку.

Уровень техники

Известны лопатки из композиционного материала, на концах которых выполнены средства крепления к кольцевым корпусам турбореактивного двигателя.

Были предложены разные средства крепления. Например, в документе US 2009/0317246 предложены концы, содержащие цилиндрическую площадку, образующую участок наружного корпуса и имеющую две крепежные боковины, что предполагает изготовление сложных форм. В документе US 2009/0317246 предложено соединять лопатки между собой при помощи круглого кольца, прежде чем устанавливать весь полученный таким образом узел в корпус. Это решение является сложным в применении и требует наличия специального сборочного инструмента.

Раскрытие изобретения

Задача изобретения состоит в создании простой в изготовлении и легкой в установке лопатки турбореактивного двигателя.

Поставленная задача решена в лопатке турбореактивного двигателя, в частности лопатке спрямляющего аппарата, содержащей следующие элементы:

- удлиненный моноблочный передний участок, вырезанный из пултрудированного профиля, содержащего связанные смолой волокна, и образующий переднюю кромку;

- удлиненный моноблочный задний участок, вырезанный из пултрудированного профиля, содержащего связанные смолой волокна, и образующий заднюю кромку;

- внешний слой на основе пропитанных смолой волокон, расположенный между передней и задней кромками с образованием боковых сторон лопатки и перекрывающий, по меньшей мере, зоны передней кромки и задней кромки, при этом все эти элементы соединены посредством горячего прессования для получения исключительно прочной моноблочной лопатки.

Предпочтительно смола, пропитывающая внешний слой, является термопластической смолой.

Преимущественно смола, пропитывающая переднюю кромку и/или заднюю кромку, является термопластической смолой.

Предпочтительно передняя кромка и/или задняя кромка получены посредством пултрузии с размещением косых волокон.

Предпочтительно передняя кромка и задняя кромка соединены друг с другом при помощи усилений, проходящих вблизи концов указанных кромок.

Согласно частному отличительному признаку изобретения, лопатка содержит образующий сердцевину центральный участок, расположенный между передней кромкой и задней кромкой, и предпочтительно передняя кромка и задняя кромка имеют продолжения, которые выступают от сердцевины, по меньшей мере, с одной стороны лопатки, образуя средства крепления лопатки на корпусе турбореактивного двигателя.

Продолжение передней и задней кромок позволяет очень легко получить крепления лопатки в кольцевом корпусе. Достаточно предусмотреть в корпусе проходные отверстия для захождения этих продолжений, которые после этого можно закрепить на соответствующих средствах крепления корпуса.

Предпочтительно сердцевина имеет свободные концы, усиленные посредством введения коротких волокон и термопластической смолы в полость, образованную внешним слоем и сердцевиной.

Преимущественно сердцевина имеет свободные концы, усиленные посредством загибания участка внешнего слоя на указанных концах.

Предпочтительно средства крепления лопатки на корпусе выполнены непосредственно в продолжениях.

Предпочтительно передняя кромка и задняя кромка соединены между собой при помощи усилений, проходящих вблизи концов указанных кромок, при этом сердцевина и усиления выполнены в виде единой детали из пластической смолы, включающей в себя короткие волокна.

Согласно предпочтительному варианту осуществления, передняя кромка и/или задняя кромка содержит удлиненное тело, полученное посредством пултрузии и пропитанное термопластической смолой, которое содержит волокна, в основном расположенные вдоль продольной оси передней и задней кромок. Если лопатки являются цилиндрическими, то переднюю кромку и/или заднюю кромку можно вырезать по длине из бруска, выполненного как было указано выше. Такой вариант осуществления позволяет получить переднюю и заднюю кромки, способные выдерживать большие напряжения.

Объектом изобретения является также турбореактивный двигатель, специально адаптированный для установки таких лопаток, при этом каждая лопатка закреплена, по меньшей мере, на одном корпусе таким образом, чтобы средства крепления лопатки взаимодействовали с соответствующими средствами крепления корпуса.

Согласно предпочтительному варианту осуществления, средства крепления корпуса получают посредством пултрузии и пропитывают термопластической смолой, после чего узел соединяют с корпусом посредством горячего прессования.

Предпочтительно средства крепления корпуса содержат, по меньшей мере, одну периферическую направляющую, в которую заходят концы элементов крепления, при этом элементы крепления имеют противоположные концы, на которых закреплены средства крепления, выполненные на передних кромках или на задних кромках лопатки.

Преимущественно средства крепления корпуса содержат периферический уголок, на котором непосредственно закреплены продолжения передних кромок и задних кромок.

Предпочтительно средства крепления корпуса получены посредством пултрузии, пропитаны термопластической смолой и соединены с корпусом посредством горячего прессования.

Таким образом, получают простую в изготовлении, но при этом очень прочную лопатку, способную выдерживать высокие напряжения. При этом соединение лопатки с корпусом также является исключительно простым и надежным.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения будут более очевидны из нижеследующего описания частных вариантов осуществления со ссылками на прилагаемые чертежи.

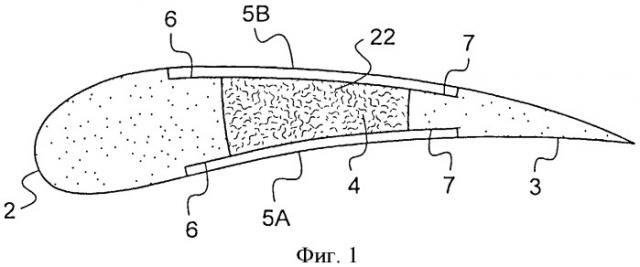

На фиг. 1 показана лопатка в соответствии с изобретением, вид сверху;

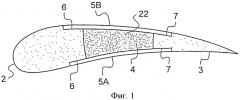

на фиг. 2 показана лопатка, изображенная на фиг. 1, при этом закрывающий сердцевину лопатки внешний слой частично снят, вид в перспективе;

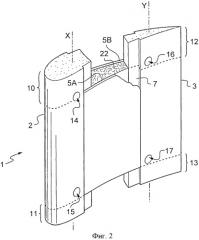

на фиг. 3 показан первый вариант крепления лопатки на корпусе, вид в перспективе;

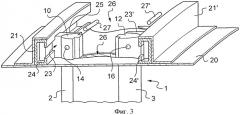

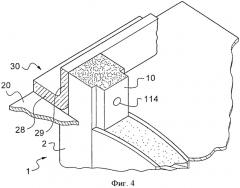

на фиг. 4 показан второй вариант крепления лопатки на корпусе, вид в перспективе.

Осуществление изобретения

Лопатка 1, показанная на фиг. 1 и 2, является лопаткой спрямляющего аппарата, предназначенной для установки за вентилятором турбореактивного двигателя. Лопатка 1 содержит переднюю кромку 2, выполненную в данном случае в виде моноблочной удлиненной структуры. Кроме того, лопатка 1 содержит заднюю кромку, которая тоже выполнена в виде моноблочной удлиненной структуры.

Передняя кромка 2 и задняя кромка 3 вырезаны из профилей, полученных посредством пултрузии, предпочтительно с размещением косых волокон (так называемый процесс "pullbraiding"). Профили содержат волокна, например, углеродные волокна, в основном расположенные вдоль продольной оси для получения удлиненного тела. В идеале, по существу 80% волокон расположены вдоль продольной оси X передней кромки и оси Y задней кромки, и 20% волокон расположены с наклоном примерно в 60 градусов относительно продольной оси. Эти количества и расположение волокон представлены в качестве примера. В данном случае волокна пропитаны термопластической смолой.

Между передней кромкой 2 и задней кромкой 3 расположена сердцевина 4. Внешний слой 5, в данном случае состоящий из двух полотен 5А, 5В, вырезанных из волокнистой ткани, предварительно пропитанной термопластической смолой, расположен с двух сторон от сердцевины 4, перекрывая эту сердцевину, а также зоны передней кромки 2 и задней кромки 3, смежные с сердцевиной 4.

Стороны сердцевины 4, не покрытые полотнами 5А, 5 В и образующие свободные концы сердцевины 4, в данном случае защищены и усилены при помощи смеси 22 коротких волокон и смолы, заполняющих полость, образованную полотнами 5А, 5В и свободным краем сердцевины 4. Передняя кромка 2 и задняя кромка 3 имеют продолжения 10, 11, 12, 13, которые выступают из сердцевины 4 с каждой стороны лопатки 1.

Соединение различных компонентов лопатки 1 между собой осуществляют посредством горячего прессования, чтобы получить единое целое. Этот тип соединения придает высокую прочность всей лопатке 1.

Наконец, в продолжениях 10, 11, 12, 13 выполняют отверстия 14, 15, 16, 17, чтобы преобразовать эти продолжения в средства крепления лопатки 1, предназначенные для взаимодействия с соответствующими средствами крепления корпуса турбореактивного двигателя, что будет подробнее описано ниже со ссылками на фиг. 3 и 4.

На фиг. 3 представлен первый вариант крепления лопатки 1 на кольцевом корпусе 20 турбореактивного двигателя (В данном случае показан наружный корпус турбореактивного двигателя, выполненный из длинных волокон, пропитанных термопластической смолой). Корпус 20 содержит отверстия 26 для прохождения через корпус 20 продолжений 10, 12 передней кромки 2 и задней кромки 3. Отверстия 26 показаны достаточно протяженными, чтобы пропускать продолжения передней и задней кромок через одно и то же отверстие. Однако в варианте можно выполнить отверстия из двух частей, то есть переднее отверстие и заднее отверстие для пропускания соответственно концов передней кромки и задней кромки.

Корпус 20 оборудован средствами крепления передних кромок, которые содержат периферическую направляющую 21, проходящую вокруг корпуса на его стороне, противоположной лопатке. Направляющая 21 образует гнездо, выполненное с возможностью захождения в него головок 24 элементов 23 крепления, имеющих общую форму Т или L. Один из этих элементов показан на фигуре.

Элемент 23 крепления содержит конец 25, противоположный головке 24, который вырезан таким образом, чтобы в него заходило продолжение 10 передней кромки. Соединение между элементом 23 крепления и продолжением 10 осуществляют при помощи шплинта. Для этого конец 25 содержит не видное на фигуре отверстие, расположенное напротив отверстия 14 продолжения 10 передней кромки 2 и предназначенное для прохождения крепежного шплинта 27.

Крепление продолжения 12 задней кромки 3 осуществляют аналогично при помощи второй направляющей 21′, в которую вставляют второй элемент 23′ крепления для взаимодействия с продолжением 12 задней кромки 3, и весь узел скрепляют шплинтом 27′.

Согласно предпочтительному варианту осуществления, направляющие 21, 21′ и элементы 23, 23' крепления выполняют посредством пултрузии и пропитывают термопластической смолой, что позволяет получить узел в виде единого целого в ходе единственной операции горячего прессования на корпусе 20.

На фиг. 3 показана только половина лопатки 1. В данном случае не показанные концевые участки 11, 13 закреплены на корпусе так же, как описано выше. Однако, если лопатка не несет в себе конструктивной функции, ее можно закрепить только на одном из корпусов.

На фиг. 4 показан второй вариант крепления лопатки 1 на корпусе 20 турбореактивного двигателя. В данном случае средства крепления включают в себя периферический уголок 30, проходящий вокруг корпуса. Уголок 30 расположен на противоположной стороне корпуса 20 по отношению к лопатке 1. Корпус 20 содержит проходные отверстия 26, позволяющие продолжениям передней и задней кромок лопатки проходить через корпус 20, чтобы оказаться напротив уголка 30.

Предпочтительно уголок 30 выполняют посредством пултрузии и пропитывают термопластической смолой.

Уголок 30 имеет L-образное сечение, первая сторона 28 которого закреплена на корпусе 20 посредством горячего прессования, а вторая сторона 29 закреплена на продолжении 10 при помощи шплинта. Для этого в стороне 29 уголка 30 просверливают отверстие, расположенное напротив отверстия 114, выполненного в продолжении 10 передней кромки. Следует отметить, что отверстие 114 сверлят перпендикулярно к отверстию 14 предыдущего варианта осуществления. Следует также отметить, что продолжение 10 подвергают механической обработке, чтобы получить отшлифованную сторону, опирающуюся на находящуюся напротив сторону полки 29.

Как и в предыдущем примере, различные элементы корпуса соединяют между собой посредством горячего прессования.

Кроме того, не показанные продолжения 11, 12, 13 передней кромки 2 и задней кромки 3 крепят точно так же на аналогичном уголке.

Операцию крепления лопатки 1 на уголке 30 повторяют столько раз, сколько лопаток необходимо установить.

Следует отметить, что, кроме своей роли крепления лопаток через их продолжения передней кромки или задней кромки, направляющие и уголки способствуют также повышению жесткости корпуса турбореактивного двигателя.

Разумеется, изобретение не ограничивается описанными вариантами осуществления, и специалист может вносить в него свои версии, не выходя за рамки правовой защиты, определенные формулой изобретения.

В частности, материалы, используемые для изготовления различных элементов 2, 3, 4, 5 лопатки 1 и средств крепления 21, 23, 27, могут быть как композиционными материалами, так и металлическими материалами, или комбинацией этих материалов.

Точно так же, усиления 22, показанные на фиг. 2, закрывающие свободные концы сердцевины 4, можно заменить или дополнить загибанием внешнего слоя полотна или полотен 5А, 5В. В этом случае размер полотен 5А, 5В необходимо подогнать таким образом, чтобы получить загиб, закрывающий свободный конец сердцевины.

Точно так же, средства крепления корпуса и средства крепления передней и задней кромок могут быть соединены между собой в ходе операций горячего прессования, сварки, склеивания или с использованием пар винт/гайка или любого другого решения, обеспечивающего скрепление этих элементов между собой.

Наконец, хотя на фиг. 3 и 4 предложены идентичные средства крепления для каждого из продолжений 10, 11, 12, 13 передней кромки 2 и задней кромки 3 согласно двум разным вариантам осуществления, вместе с тем, не выходя за рамки изобретения, можно предусмотреть крепление каждого продолжения на корпусе 20 независимо при помощи одного или другого из средств крепления.

Сердцевину можно частично или полностью усилить короткими волокнами.

Сердцевину можно выполнить таким образом, чтобы полностью или только частично заполнить объем, заключенный между передней кромкой и задней кромкой. Так, центральный участок может иметь форму одной или нескольких нервюр, образующих сердцевину. В частном варианте осуществления лопатка может не содержать центральной сердцевины, и участки, образующие переднюю и заднюю кромки в этом случае являются смежными.

Лопатка может содержать сердцевину, имеющую низкую механическую прочность, или может не иметь сердцевины: механическую связь между передней и задней кромками обеспечивает внешний слой и/или усиления, при этом предпочтительно сердцевину и усиления выполняют в виде единой детали из пластической смолы с включением в нее коротких волокон.

1. Лопатка турбореактивного двигателя, в частности лопатка спрямляющего аппарата, характеризующаяся тем, что содержит такие элементы, как удлиненный моноблочный передний участок (2), вырезанный из пултрудированного профиля, содержащего связанные смолой волокна, и образующий переднюю кромку, удлиненный моноблочный задний участок (3), вырезанный из пултрудированного профиля, содержащего связанные смолой волокна, и образующий заднюю кромку, внешний слой (5) на основе пропитанных смолой волокон, расположенный между передней и задней кромками с образованием боковых сторон лопатки и перекрывающий, по меньшей мере, зоны (6, 7) передней кромки (2) и задней кромки (3), при этом все эти элементы соединены посредством горячего прессования.

2. Лопатка по п.1, в которой смола, пропитывающая внешний слой (5), является термопластической смолой.

3. Лопатка по п.1, в которой смола, пропитывающая переднюю кромку и/или заднюю кромку, является термопластической смолой.

4. Лопатка по п.1, в которой передняя кромка и/или задняя кромка получены посредством пултрузии с размещением косых волокон.

5. Лопатка по п.1, в которой передняя кромка (2) и задняя кромка (3) соединены друг с другом при помощи усилений (22), проходящих вблизи концов указанных кромок.

6. Лопатка по п.1 или 2, которая содержит центральный участок (4), образующий сердцевину, расположенную между передней кромкой (2) и задней кромкой (3).

7. Лопатка по п.6, в которой сердцевина (4) имеет свободные концы, усиленные посредством введения коротких волокон и термопластической смолы (22) в полость, образованную внешним слоем и сердцевиной (4).

8. Лопатка по п.6, в которой сердцевина (4) имеет свободные концы, усиленные посредством загибания участка внешнего слоя (5A, 5B) на указанных концах.

9. Лопатка по п.6, в которой передняя кромка (2) и задняя кромка (3) имеют продолжения (10, 11, 12, 13), которые выступают из сердцевины (4), по меньшей мере, с одной стороны лопатки (1) и на которых расположены средства крепления (14, 15, 16, 17) лопатки (1) на корпусе (20) турбореактивного двигателя.

10. Лопатка по п.9, в которой средства крепления (14, 15, 16, 17) лопатки на корпусе выполнены непосредственно в продолжениях (10, 11, 12, 13).

11. Лопатка по п.6, в которой передняя кромка (2) и задняя кромка (3) соединены между собой при помощи усилений (22), проходящих вблизи концов указанных кромок, при этом сердцевина (4) и усиления выполнены в виде единой детали из пластической смолы, включающей в себя короткие волокна.

12. Турбореактивный двигатель, содержащий множество лопаток по одному из пп.1-11, в котором каждая лопатка закреплена, по меньшей мере, на одном корпусе так, чтобы средства крепления (14, 15, 16, 17) лопатки взаимодействовали с соответствующими средствами крепления (21, 30) корпуса.

13. Турбореактивный двигатель по п.12, в котором средства крепления (21) корпуса содержат, по меньшей мере, одну периферическую направляющую (21), в которую заходят концы (24) элементов (23) крепления, при этом элементы крепления имеют противоположные концы, на которых закреплены средства крепления (14, 15, 16, 17), выполненные на передних кромках (2) или на задних кромках (3) лопатки (1).

14. Турбореактивный двигатель по п.12, в котором средства крепления (30) корпуса содержат периферический уголок (30), на котором непосредственно закреплены продолжения передних кромок (2) и задних кромок (3).

15. Турбореактивный двигатель по п.12, в котором средства крепления (21, 30) корпуса получены посредством пултрузии, пропитаны термопластической смолой и соединены с корпусом посредством горячего прессования.