Бумагоделательная лента с областью выпуклостей, образующей геометрический паттерн, повторяющийся в любом более мелком масштабе, для производства нерегулярных фигур и поверхностей

Иллюстрации

Показать всеНастоящее изобретение относится к бумагоделательной ленте с контактирующей с образующимся полотном поверхностью для транспортировки образующегося полотна бумажных волокон и не контактирующей с образующимся полотном поверхностью, противоположной контактирующей с образующимся полотном поверхности. Бумагоделательная лента содержит конструкцию с непрерывной сетевой областью и множеством дискретных отводящих каналов, изолированных друг от друга непрерывной сетевой областью. Непрерывная сетевая область имеет паттерн, образованный на ней множеством мозаичных единичных ячеек. Каждая ячейка имеет центр и по меньшей мере две непрерывные области контакта, простирающиеся в по меньшей мере двух направлениях от центра. По меньшей мере одна из непрерывных областей контакта разветвляется на по меньшей мере две и образует непрерывную часть области контакта с первой шириной до разветвления и по меньшей мере две непрерывные части области контакта со второй шириной после разветвления. 3 н. и 17 з.п. ф-лы, 12 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к бумагоделательным машинам непрерывного типа. Конкретнее, настоящее изобретение относится к бумагоделательным лентам, пригодным для изготовления бумажных изделий.

УРОВЕНЬ ТЕХНИКИ

Одноразовые изделия, такие как салфетки для лица, санитарные салфетки, бумажные полотенца и т.п., обычно изготавливаются из одного или более слоев бумаги. Если изделия должны выполнять задачи, для которых они предназначены, бумажные полотна, из которых они изготовлены, должны обладать определенными физическими характеристиками. Среди самых важных из этих характеристик - прочность, мягкость и поглощающая способность. Прочность есть способность бумажного полотна сохранять свою физическую целостность во время использования. Мягкость есть приятное тактильное ощущение, воспринимаемое пользователем в то время, когда пользователь мнет бумагу в своей руке и контактирует различными частями своего тела с бумажным полотном. Мягкость в общем случае увеличивается по мере уменьшения жесткости бумажного полотна. Поглощающая способность есть характеристика бумажного полотна, которая позволят ему поглощать и удерживать в себе жидкости. В типичном случае мягкость и/или поглощающая способность бумажного полотна увеличивается за счет снижения прочности бумажного полотна. В соответствии с этим разработаны способы изготовления бумаги, обеспечивающие получение мягких и абсорбирующих бумажных полотен с желаемыми характеристиками прочности.

Процессы производства бумажных изделий в общем случае включают приготовление водной суспензии целлюлозных волокон и последующее удаление воды из суспензии с одновременным изменением расположения волокон в процессе образования полотна. В процессе удаления воды может использоваться различное оборудование. В типичном производственном процессе применяется непосредственно сеточная бумагоделательная машина Фурдринье, где бумажная масса подается на поверхность движущейся бесконечной сетки, где происходит первоначальное удаление воды. В традиционном процессе обезвоживания волокна переносятся непосредственно на ленту для капиллярного обезвоживания, где происходит дополнительное удаление воды. В процессе получения структурированного полотна волокнистое полотно затем переносится на бумагоделательную ленту, где происходит изменение расположения волокон.

Предпочитаемая бумагоделательная лента в структурированном процессе имеет перфорированный тканый элемент, окруженный структурой из отвержденной светочувствительной смолы. Структура из смолы может быть снабжена несколькими дискретными изолированными каналами, известными как отводящие каналы. Такая бумагоделательная лента может быть названа отводящим элементом, поскольку расположение бумажных волокон, отклоняющихся внутрь каналов, изменяется при приложении перепада давления жидкости. Применение ленты в процессе изготовления бумаги предоставляет возможность создания бумаги с определенными желаемыми характеристиками прочности, абсорбции и мягкости. Пример бумагоделательной ленты описан в пат. США №4,529,480.

Отводящие каналы могут обеспечивать средство для получения ориентация волокон в направлении Z путем создания возможности для отклонения волокон вдоль периферии отводящих каналов по мере того, как вода удаляется из водной суспензии целлюлозных волокон. Общее отклонение волокон зависит от размера и формы отводящих каналов по отношению к длине волокон. Каналы большого диаметра позволяют более мелким волокнам накапливаться на дне канала, что ограничивает отклонение последующих волокон, депонируемых в них. Напротив, меньшие каналы позволяют крупным волокнам располагаться поверх отверстия канала с минимальным отклонением волокон. Отводящие каналы, определяемые периферией, образующей острые углы или малые радиусы, увеличивают потенциал перекрытия волокнами, что минимизирует отклонение волокон. Пример форм каналов и их влияния на перекрытие волокнами описан в пат. США №5,679,222.

Когда формируется полотно из целлюлозных волокон, волокна преимущественно ориентированы в плоскости X-Y полотна и, следовательно, обеспечивают пренебрежимо малую структурную жесткость в направлении Z. При применении обезвоживающей машины, по мере того как волокна, ориентированные в плоскости X-Y, уплотняются механическим давлением, волокна спрессовываются, что повышает плотность бумажного полотна, в то же время уменьшая его толщину. В структурированном процессе, напротив, ориентация волокон в направлении Z по отношению к полотну улучшает структурную жесткость полотна в направлении Z и его соответствующее сопротивление механическому давлению. В соответствии с этим максимизация ориентации волокон в направлении Z максимизирует толщину листа.

Бумага, производимая как структурированное полотно, может характеризоваться двумя физически различными областями, распределенными по ее поверхностям. Одна область представляет собой непрерывную сетевую область с относительно высокой плотностью и высокой собственной прочностью. Другая область состоит из нескольких куполов, которые полностью окружены сетевой областью. Купола, принадлежащие ко второй области, имеют относительно низкие плотности и относительно низкую собственную прочность по сравнению с сетевой областью.

Купола образуются там, где волокна заполняют отводящие каналы бумагоделательной ленты в процессе изготовления бумаги. Отводящие каналы предупреждают уплотнение волокон напущенной на них бумажной массы при сжатии бумажного полотна во время сушки. В результате этого купола имеют большую толщину и меньшую плотность и собственную прочность по сравнению с уплотненными областями полотна. Следовательно, толщина листа бумажного полотна ограничена собственной прочностью куполов. Пример формованной бумаги описан в пат. США №4,637,859.

После первоначального формования полотна, которое позже становится целлюлозной волокнистой структурой, бумагоделательная машина транспортирует полотно к сухой части машины. В сухой части традиционной машины прессовое сукно уплотняет полотно в единую область целлюлозной волокнистой структуры с единообразной плотностью и основным весом перед окончательной сушкой. Окончательная сушка может осуществляться нагретым барабаном, таким как американский барабан, или традиционным отжимным прессом. Сушка проходящим воздухом может обеспечить существенное улучшение качества изделий для потребителя. При сушке проходящим воздухом сформированное полотно переносится на воздухопроницаемую ленту для сушки проходящим воздухом. Этот “мокрый перенос” в типичном случае происходит на съемном башмаке, где полотно может быть впервые помещено в форму, определяемую лентой для сушки проходящим воздухом. Другими словами, во время сушки образующееся полотно принимает конкретный рисунок или форму, придаваемую расположением и отклонением целлюлозных волокон. Сушка проходящим воздухом позволяет получить структурированную бумагу с областями различной плотности. Этот тип бумаги применен в коммерчески успешных изделиях, таких как бумажные полотенца Bounty® и салфетки для ванны Charmin®. Традиционная сушка сукном не дает возможности получить структурированную бумагу с этими преимуществами. Однако было бы желательно получать структурированную бумагу с применением традиционной сушки со скоростями, эквивалентными или большими, чем при сушке проходящим воздухом.

После завершения стадии сушки процесс изготовления бумаги закончен, расположение и отклонение волокон окончательно. Однако в зависимости от типа законченного продукта бумага может подвергаться дополнительным процессам, таким как каландрирование, применение пластификатора и конвертинг. Эти процессы имеют тенденцию уплотнять купольные области бумаги и уменьшать общую толщину. Следовательно, производство законченных бумажных изделий с большой толщиной листа, имеющих две физически различные области, требует формирования целлюлозных волокнистых структур в куполах, характеризующихся устойчивостью к механическому давлению.

Было бы желательно обеспечить обезвоженное прессованием бумажное полотно с повышенной прочностью и капиллярной способностью для данного уровня гибкости листа. Было бы также желательно получить нетисненое бумажное полотно паттерном с непрерывной сетью относительно высокой плотности, множеством куполов относительно низкой плотности, рассеянных по всей непрерывной сети, и переходной областью уменьшенной толщины, по меньшей мере частично окружающей каждый из куполов низкой плотности.

РАСКРЫТИЕ ИЗОБРЕТЕНИЯ

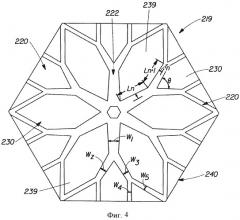

Первый вариант осуществления настоящего изобретения дает возможность получить бумагоделательную ленту с контактирующей с образующимся полотном поверхностью для переноса образующегося полотна, содержащего бумажные волокна, и не контактирующей с образующимся полотном поверхностью, противоположной по отношению к упомянутой контактирующей с образующимся полотном поверхности. Бумагоделательная лента содержит усиливающий элемент, состоящий из конструкции с паттерном. Конструкция с паттерном имеет непрерывную сетевую область и множество дискретных отводящих каналов. Отводящие каналы изолированы друг от друга непрерывной сетевой областью. Непрерывная сетевая область также содержит сформированный на ней паттерн с множеством мозаичных единичных ячеек. Каждая ячейка из множества единичных ячеек содержит центр, по меньшей мере две непрерывные области контакта, простирающиеся в по меньшей мере двух направлениях от центра, где каждый отводящий канал окружен частью по меньшей мере одной из непрерывных областей контакта. По меньшей мере одна из непрерывных областей контакта разветвляется на по меньшей мере две и образует непрерывную часть области контакта с первой шириной до разветвления и по меньшей мере две непрерывные части области контакта со второй шириной после разветвления. Каждая из по меньшей мере двух непрерывных частей области контакта имеет вторую ширину и непрерывно сообщается с непрерывной частью области контакта с первой шириной. Каждая из непрерывных частей области контакта с первой шириной имеет первую плотность в пределах ячейки. Каждая из по меньшей мере двух непрерывных частей области контакта со второй шириной имеет вторую плотность в пределах ячейки. Первая плотность меньше, чем вторая плотность.

Другой вариант осуществления настоящего изобретения дает возможность получить бумагоделательную ленту с контактирующей с образующимся полотном поверхностью для переноса образующегося полотна бумажных волокон и не контактирующей с образующимся полотном поверхностью, противоположной по отношению к упомянутой контактирующей с образующимся полотном поверхности. Бумагоделательная лента содержит усиливающий элемент с нанесенной на него конструкцией с паттерном. Конструкция с паттерном имеет непрерывную сетевую область и множество дискретных отводящих каналов. Отводящие каналы являются изолированными друг от друга непрерывной сетевой областью. Непрерывная сетевая область имеет сформированный на ней паттерн с множеством мозаичных единичных ячеек. Каждая ячейка из некоторого числа единичных ячеек содержит центр и по меньшей мере две непрерывные области контакта, простирающиеся в по меньшей мере двух направлениях от центра. Каждый отводящий канал окружен частью по меньшей мере одной из непрерывных областей контакта. По меньшей мере одна из непрерывных областей контакта разветвляется на по меньшей мере две и образует непрерывную часть области контакта с первой шириной до разветвления и по меньшей мере две непрерывные части области контакта. Первая из по меньшей мере двух непрерывных частей области контакта имеет вторую ширину, а вторая из по меньшей мере двух непрерывных частей области контакта имеет третью ширину после разветвления. Каждая из по меньшей мере двух непрерывных частей области контакта непрерывно сообщается с непрерывной частью области контакта с первой шириной. Каждая из непрерывных частей области контакта с первой шириной имеет первую плотность в пределах ячейки. Каждая из по меньшей мере двух непрерывных частей области контакта имеет вторую плотность в пределах ячейки. Первая плотность меньше, чем вторая плотность.

Еще один вариант осуществления настоящего изобретения предлагает бумагоделательную ленту с контактирующей с образующимся полотном поверхностью для переноса образующегося полотна бумажных волокон и не контактирующей с образующимся полотном поверхностью, противоположной контактирующей с образующимся полотном поверхности. Бумагоделательная лента содержит усиливающий элемент с нанесенной на него конструкцией с паттерном. Конструкция с паттерном имеет непрерывную область отводящего канала и множество дискретных областей контакта. Дискретные области контакта являются изолированными друг от друга непрерывной областью отводящего канала. Непрерывная область отводящего канала содержит сформированный на ней паттерн. Паттерн содержит множество мозаичных единичных ячеек. Каждая ячейка из множества числа мозаичных единичных ячеек содержит центр и по меньшей мере две непрерывные подушкообразные области, простирающиеся в по меньшей мере двух направлениях от центра. Каждая дискретная область контакта окружена частью по меньшей мере одной непрерывной области отводящего канала. По меньшей мере одна непрерывная область отводящего канала разветвляется на по меньшей мере две и образует непрерывную область отводящих каналов с первой шириной до разветвления и по меньшей мере две непрерывные части отводящего канала со второй шириной после разветвления. Каждая из по меньшей мере двух непрерывных частей отводящего канала со второй шириной непрерывно сообщается с непрерывной областью отводящих каналов с первой шириной. Каждая из непрерывных частей отводящего канала с первой шириной имеет первую плотность в пределах ячейки. Каждая из по меньшей мере двух непрерывных частей отводящего канала со второй шириной имеет вторую плотность в пределах ячейки. Первая плотность меньше, чем вторая плотность.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

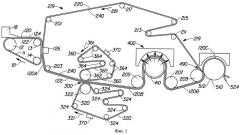

Фиг.1 представляет собой схематическое представление одного варианта осуществления изобретения бумагоделательной машины непрерывного типа, который может быть применен для реализации настоящего изобретения, и иллюстрирует перенос бумажного полотна с перфорированного формующего элемента на перфорированный впечатывающий элемент, перенос бумажного полотна на перфорированном впечатывающем элементе в компрессионный зазор и прессование полотна, выполняемое на перфорированном впечатывающем элементе между первым и вторым сушильными сукнами в компрессионном зазоре;

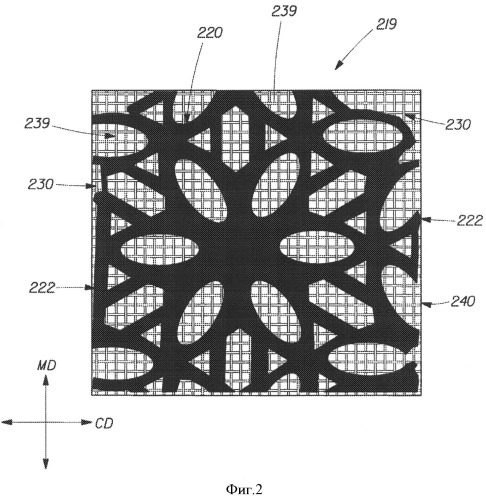

Фиг.2 представляет собой схематическую иллюстрацию вида сверху перфорированного впечатывающего элемента, сформированного из множества единичных ячеек с первой контактирующей с полотном поверхностью, содержащего макроскопически одноплоскостную, образующую паттерн в виде непрерывной сети поверхность для впечатывания полотна, определяющую в пределах перфорированного впечатывающего элемента множество дискретных изолированных не связанных между собой отводящих каналов;

Фиг.3 представляет собой схематическую иллюстрацию вида сверху альтернативного перфорированного впечатывающего элемента, сформированного из множества единичных ячеек с первой контактирующей с полотном поверхностью, содержащего макроскопически одноплоскостную, обладающую паттерном, непрерывную сеть отводящих каналов, определяющую в пределах перфорированного элемента множество дискретных изолированных поверхностей для впечатывания полотна;

Фиг.4 представляет собой схематическую иллюстрацию примера единичной ячейки, где области контакта обладают геометрическим паттерном, повторяющимся в сколь угодно более мелком масштабе;

Фиг.5 представляет собой фотографию бумажного полотна, сформованного с помощью перфорированного впечатывающего элемента, представленного на Фиг.2, на которой изображены область контакта и подушкообразная область;

Фиг.6 представляет собой фотографию бумажного полотна, изготовленного с применением бумагоделательной машины, представленной на Фиг.1, и перфорированного впечатывающего элемента, представленного на Фиг.2, на которой изображены купола относительно низкой плотности, которые укорочены крепированием и рассеяны по всей непрерывной сетевой области относительно высокой плотности;

Фиг.7 представляет собой фотографию противоположной стороны бумажного полотна, представленного на Фиг.5, на которой изображены купола относительно низкой плотности, рассеянные по всей непрерывной сетевой области относительно высокой плотности; и

Фиг.8-12 изображают пример схематических иллюстраций примера паттернов, применимых в качестве непрерывных сетевых поверхностей для впечатывания полотна.

На Фиг.8-9 показан пример паттернов куполов относительно низкой плотности, рассеянных по всей непрерывной сетевой области относительно высокой плотности с фрактальным геометрическим паттерном. На Фиг.10 показан пример паттерна куполов относительно низкой плотности, рассеянных по всей непрерывной сетевой области относительно высокой плотности с конструктальным геометрическим паттерном. На Фиг.11 показан пример паттерна областей относительно высокой плотности, рассеянных по всей непрерывной сетевой области относительно низкой плотности с фрактальным геометрическим паттерном. На Фиг.12 показан пример паттерна областей относительно высокой плотности, рассеянных по всей непрерывной сетевой области относительно низкой плотности с конструктальным геометрическим паттерном.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

Бумагоделательная машина и способ

Фиг.1 иллюстрирует пример варианта осуществления изобретения бумагоделательной машины непрерывного типа, который может быть применен в реализации настоящего изобретения. Процесс настоящего изобретения содержит некоторое число шагов или операций, которые происходят в определенной последовательности. Хотя процесс настоящего изобретения предпочтительно выполняется непрерывно, настоящее изобретение может содержать серийные операции, такие как изготовление листов бумаги ручного отлива. Описывается предпочитаемая последовательность шагов, при этом подразумевается, что объем защиты настоящего изобретения определяется прилагаемыми пунктами формулы изобретения.

В соответствии с одним вариантом осуществления настоящего изобретения, образующееся полотно 120 бумажных волокон формируется из водной суспензии бумажных волокон на перфорированном формующем элементе 11. Образующееся полотно 120 затем переносится на перфорированный впечатывающий элемент 219 с первой контактирующей с полотном поверхностью 220, содержащей поверхность для впечатывания полотна и область отводящих каналов. Часть бумажных волокон в образующемся полотне 120 отводятся в область отводящих каналов перфорированного впечатывающего элемента 219 без увеличения плотности полотна, тем самым образуя промежуточное полотно 120А.

Промежуточное полотно 120А переносится на перфорированном впечатывающем элементе 219 с перфорированного, формующего элемента 11 к компрессионному зазору 300, образуемому обращенными друг к другу поверхностями сжатия на первом и втором валах 322 и 362. Первое сушильное сукно 320 помещается вплотную к промежуточному полотну 120А, а второе сушильное сукно 360 помещается вплотную к перфорированному впечатывающему элементу 219. Промежуточное полотно 120А и перфорированный впечатывающий элемент 219 затем сжимаются между первым и вторым сушильными сукнами 320 и 360 в компрессионном зазоре 300 для дополнительного отведения части бумажных волокон в область отводящих каналов впечатывающего элемента 219; для повышения плотности части промежуточного полотно 120А, соответствующей поверхности для впечатывания полотна; и для дальнейшего обезвоживания полотна путем удаления воды с обеих сторон полотна, тем самым образуя формованное полотно 120B, которое относительно суше, чем промежуточное полотно 120А.

Формованное полотно 120B переносится из компрессионного зазора 300 на перфорированном впечатывающем элементе 219. Формованное полотно 120В может быть подвергнуто предварительной сушке нагретым воздухом 400, направляемым сначала сквозь формованное полотно и затем сквозь перфорированный впечатывающий элемент 219, тем самым осуществляя дальнейшую сушку формованного полотна 120В. Поверхность для впечатывания полотна перфорированного впечатывающего элемента 219 может затем быть впечатана в формованное полотно 120В, например, в зазоре между валом 209 и сушильным барабаном 510, тем самым образуя впечатанное полотно 120С. Впечатывание поверхности для впечатывания полотна в формованное полотно может дополнительно повысить плотность части полотна, соответствующей поверхности для впечатывания полотна. Впечатанное полотно 120С может затем быть высушено на сушильном барабане 510 и крепировано с сушильного барабана счищающим ножом 524.

Если рассмотреть шаги процесса в соответствии с настоящим изобретением подробнее, первый шаг в реализации настоящего изобретения - получение водной суспензии бумажных волокон из древесной массы и формовка образующегося полотна 120. Бумажные волокна, применяемые для настоящего изобретения, обычно включают волокна, получаемые из древесной массы. Могут быть применяемы также волокна других целлюлозных волокнистых масс, такие как хлопковый пух, жмых и т.д., и они рассматриваются как находящиеся в пределах объема защиты настоящего изобретения. Синтетические волокна, такие как вискоза, полиэтиленовые, полиэфирные и полипропиленовые волокна, могут также быть применяемы в сочетании с природными целлюлозными волокнами. Один пример полиэтиленового волокна, которое может применяться - Pulpex™, поставляемый компанией Hercules, Inc. (Уилмингтон, Делавэр). Применимые древесные массы включают химические массы, такие как крафт, сульфитные и сульфатные массы, а также механические массы, включая, например, молотую древесину, термомеханическую массу и химически модифицированную термомеханическую массу. Могут применяться массы, получаемые как из лиственных деревьев (далее также упоминается как “твердых пород древесины”), так и хвойных деревьев (далее также упоминается как “мягких пород древесины”). Также применимы в контексте настоящего изобретения волокна, получаемые из вторично перерабатываемой бумаги, которые могут содержать любые или все из вышеперечисленных категорий, а также другие, неволокнистые материалы, такие как наполнители и клеи, используемые при изготовлении исходной бумаги.

В дополнение к бумажным волокнам бумажной массы, применяемой для изготовления структур бумажного изделия, могут добавляться другие компоненты или материалы, известные или такие, которые станут известны в будущем. Типы желательных добавок зависят от ожидаемого конкретного конечного использования листа бумажного изделия. Например, в изделиях, таких как туалетная бумага, бумажные полотенца, салфетки для лица и другие подобны изделия, высокая прочность во влажном состоянии представляет собой желательное свойство. Таким образом, часто желательно добавить к бумажной массе химические вещества, известные как “смолы прочности во влажном состоянии”.

Общие сведения о типах смол прочности во влажном состоянии, применяемых в производстве бумаг, можно найти в монографии TAPPI №29, Wet Strength in Paper and Paperboard, Technical Association of the Pulp and Paper Industry (New York, 1965). Наиболее полезные смолы прочности во влажном состоянии имеют в общем случае катионный характер. Полиамид-эпихлорогидриновые смолы представляют собой катионные прочные во влажном состоянии смолы, которые, как было установлено, особенно полезны. Применимые типы таких смол описаны в Пат. США №3,700,623 и 3,772,076. Один из коммерческих источников полезных полиамид-эпихлорогидриновых смол - компания Hercules, Inc. Уилмингтон, Делавэр, которая поставляет такие смолы под маркой Kymeme™ 557Н.

Полиакриламидные смолы также найдены полезными в качестве смол прочности во влажном состоянии. Эти смолы описаны в пат. США №3,556,932 и 3,556,933. один из коммерческих источников полиакриламидных смол - American Cyanamid Co., Стэнфорд, Коннектикут, которая предлагает одну такую смолу под маркой Parez™ 631 NC.

Еще одним типом водорастворимых катионных смол, находящих применение в данном изобретении, являются мочевино-формальдегидные и меламино-формальдегидные смолы. Наиболее общими функциональными группами у этих многофункциональных смол являются азотосодержащие группы, такие как аминогруппы и метилоловые группы, присоединенные к азоту. Полиэтилениминовые смолы могут также оказаться полезными в настоящем изобретении. В дополнение к этому в настоящем изобретении могут применяться смолы временной прочности во влажном состоянии, такие как Caldas 10 (производится компанией Japan Carlit) и CoBond 1000 (производится компанией National Starch and Chemical Company). Добавление химических соединений, таких как смолы прочности во влажном состоянии и смолы временной прочности во влажном состоянии, о которых идет речь выше, к бумажной массе является опциональным и не является необходимым для реализации настоящей разработки.

Образующееся полотно 120 предпочтительно готовится из водной суспензии бумажных волокон, хотя могут быть применены суспензии волокон в жидкостях, иных, чем вода. Волокна рассеяны в воде и образуют водную суспензию с сухостью от приблизительно 0,1 до приблизительно 0,3 процента. Процентное значение сухости в суспензии, дисперсии, полотне или другой системе определяется как умноженное на 100 частное от деления веса сухого волокна в системе на суммарный вес системы. Вес волокна всегда выражается в пересчете на сухие волокна.

Второй шаг в реализации настоящего изобретения - формование образующегося полотна 120 бумажных волокон. На Фиг.1 водная суспензия бумажных волокон подается в формующий ящик 18, который может быть любой применимой конструкции. Из формующего ящика 18 водная суспензия бумажных волокон напускается на перфорированный формующий элемент 11, и формуется образующееся полотно 120. Формующий элемент 11 может содержать непрерывную сетку Фурдринье. Альтернативно, перфорированный формующий элемент 11 может содержать несколько полимерных выпуклостей, соединенных в непрерывный усиливающий элемент, чтобы получить образующееся полотно 120 с двумя или более областями различного основного веса, такими как описаны в пат. США №5,245,025. Хотя одинарный формующий элемент 11 показан на Фиг.1, может применяться формующее устройство с одинарной или двойной сеткой. Могут быть применены и другие конфигурации формующей сетки, такие как S- или С-конфигурации.

Формующий элемент 11 поддерживается грудным валом 12 и некоторым числом возвратных валиков, из которых только два возвратных валика 13 и 14 показаны на Фиг. 1. Формующий элемент 11 приводится в движение в направлении, указанном стрелкой 81 при помощи привода (не показан). Образующееся полотно 120 формируется из водной суспензии бумажных волокон путем напуска суспензии на перфорированный формующий элемент 11 и удаления части содержащейся в суспензии воды. Образующееся полотно 120 имеет первую сторону полотна 122, контактирующую с перфорированным элементом 11, и вторую, обращенную в противоположную сторону от полотна 124.

Образующееся полотно 120 может быть сформовано в непрерывном процессе изготовления бумаги, как показано на Фиг.1, или альтернативно, процесс может быть применен в серийном процессе, например при изготовлении листов бумаги ручного отлива. В любом случае после того, как водная суспензия бумажных волокон напускается на перфорированный формующий элемент 11, образующееся полотно 120 формуется удалением части воды, содержащейся в водной суспензии, хорошо известными в отрасли методами. Отсасывающие ящики, формующие доски, гидропланки и т.п. полезны при осуществлении обезвоживания водной суспензии на перфорированном формующем элементе 11. Образующееся полотно 120 транспортируется формующим элементом 11 вокруг возвратного вала 13 и подносится к перфорированному впечатывающему элементу 219, описанному в подробностях ниже.

Третий шаг в реализации настоящего изобретения содержит перенос образующегося полотна 120 с перфорированного формующего элемента 11 на перфорированный впечатывающий элемент 219 и помещение второй стороны полотна 124 на первую контактирующую с полотном поверхность 220 перфорированного впечатывающего элемента 219. Хотя предпочитаемый вариант осуществления изобретения перфорированного впечатывающего элемента 219 настоящего изобретения имеет форму бесконечной ленты, он может быть применен в многочисленных других формах, которые включают, например, неподвижные пластины для использования в производстве листов бумаги ручного отлива или вращающихся барабанов для использования в других типах непрерывных процессов. Независимо от физической формы, которую перфорированный впечатывающий элемент 219 принимает для исполнения заявляемого изобретения, он в общем случае имеет физические характеристики, перечисленные ниже.

Четвертый шаг в реализации настоящего изобретения содержит отведение части бумажных волокон в образующемся полотне 120 в область отводящих каналов 230 контактирующей с полотном поверхности 220 перфорированного впечатывающего элемента 219, удаление воды из образующегося полотна 120 сквозь область отводящих каналов 230 перфорированного впечатывающего элемента 219, формование промежуточного полотна 120А бумажных волокон. Образующееся полотно 120 предпочтительно имеет сухость между примерно 10 и примерно 20 процентами в точке переноса для облегчения отклонения бумажных волокон в область отводящих каналов 230 перфорированного впечатывающего элемента 219.

Шаги переноса образующегося полотна 120 на впечатывающий элемент 219 и отведение части бумажных волокон в полотне 120 в область отводящих каналов 230 перфорированного впечатывающего элемента 219 могут быть обеспечены, по меньшей мере частично, применением дифференциального давления жидкости к образующемуся полотну 120. Например, образующееся полотно 120 может быть перенесено при помощи вакуума с формующего элемента 11 на впечатывающий элемент 219, например при помощи вакуумного ящика 126, показанного на Фиг.1, или альтернативно, вращающегося вакуумного съемного вала (не показан). Разница давления на разных сторонах образующегося полотна 120, обеспечиваемая источником вакуума (например, вакуумным ящиком 126), отклоняет волокна в область отводящих каналов 230 и предпочтительно удаляет воду из полотна сквозь область отводящих каналов 230 для увеличения сухости в полотне до между примерно 18 и примерно 30 процентами. Разница давления на разных сторонах образующегося полотна 120 может находиться в диапазоне между примерно 13,5 кПа и примерно 40,6 кПа (между примерно 4 и примерно 12 дюймами ртутного столба). Вакуум, обеспечиваемый вакуумным ящиком 126, позволяет осуществить перенос образующегося полотна 120 на перфорированный впечатывающий элемент 219 и отклонение волокон в область отводящих каналов 230 без уплотнения образующегося полотна 120. Дополнительные отсасывающие ящики (не показаны) могут быть включены для дополнительного обезвоживания промежуточного полотна 120А.

Пятый шаг в реализации настоящего изобретения содержит прессование мокрого промежуточного полотна 120А в компрессионном зазоре 300 и образование формованного полотна 120В. На Фиг.1 промежуточное полотно 120А переносится на перфорированный впечатывающий элемент 219 с перфорированного формующего элемента 11 и сквозь компрессионный зазор 300, образуемый обращенными друг к другу поверхностями сжатия валов 322 и 362. Первое сушильное сукно 320 показано поддерживаемым в компрессионном зазоре валом 322 и движущимся в направлении 321 вокруг нескольких сукноподдерживающих валов 324. Подобным же образом второе сушильное сукно 360 показано поддерживаемым в компрессионном зазоре 300 валом 362 и движущимся в направлении 361 вокруг нескольких сукноподдерживающих валов 364. Сукносушильное устройство 370, такое как вакуумный ящик Уле, может быть применено для каждого из сушильных сукон 320 и 360 для удаления воды, переносимой на сушильные сукна с промежуточного полотна 120А.

Валы 322 и 362 могут иметь в общем случае гладкие обращенные друг к другу поверхности сжатия, или альтернативно, валы 322 и 362 могут быть желобчатыми. В альтернативном варианте осуществления изобретения (не показаны) валы могут содержать отсасывающие валы с перфорированной поверхностью для облегчения обезвоживания промежуточного полотна 120А. Валы 322 и 362 могут иметь покрытые резиной поверхности сжатия или, альтернативно, между каждым валом и его сушильным сукном может быть пропущена резиновая лента. Валы 322 и 362 могут содержать сплошные валы с гладким покрытием из твердой резины или, альтернативно, один или оба из валов 322 и 362 могут содержать желобчатый рулон с покрытием из твердой резины.

Термин “сушильное сукно” при использовании в настоящей заявке относится к элементу абсорбентному, сжимаемому и гибкому настолько, что он восприимчив к деформации в достаточной степени, чтобы следовать контуру неплоского промежуточного полотна 120А на впечатывающем элементе 219, и способному принимать и удерживать воду, удаленную прессованием из промежуточного полотна 120А. Сушильное сукно 320 и 360 может быть изготовлено из природных материалов, синтетических материалов или их сочетаний.

Предпочитаемый, но не ограничивающий пример сушильного сукна 320, 360 может иметь толщину от приблизительно 2 мм до приблизительно 5 мм, основной вес от около 800 до приблизительно 2000 граммов на квадратный метр, среднюю плотность (основной вес деленный на толщину) между приблизительно 0,35 грамма на кубический сантиметр и приблизительно 0,45 грамма на кубический сантиметр и воздухопроницаемость между примерно 15 и примерно 110 кубических футов в минуту на квадратный фут, при разнице давления на разных сторонах сушильного сукна с толщиной 0,12 кПа (0,5 дюйма воды). Сушильное сукно 320 предпочтительно имеет первую поверхность 325 с относительно высокой плотностью и относительно небольшим размером пор и вторую поверхность 327 с относительно низкой плотностью и относительно большим размером пор. Аналогично сушильное сукно 360 предпочтительно имеет первую поверхность 365 с относительно высокой плотностью и относительно небольшим размером пор и вторую поверхность 367 с относительно низкой плотностью и относительно большим размером пор. Относительно высокая плотность и относительно небольшой размер пор первых поверхностей сукон 325, 365 способствуют быстрому впитыванию воды, выдавленной из полотна в зазоре 300. Относительно низкая плотность и относительно большой размер пор вторых поверхностей сукон 327, 367 предоставляют пространство в пределах сушильных сукон для хранения воды, выдавленной из полотна в зазоре 300. Применимые сушильные сукна 320 и 360 коммерчески доступны под названием SUPERFINE DURAMESH, style XY31620 от компании Albany International Company, Олбани, Нью-Йорк.

Промежуточное полотно 120А и поверхность для впечатывания полотна 222 расположены между первым и вторым слоями сукна 320 и 360 в компрессионном зазоре 300. Первый слой сукна 320 помещается вплотную к первой поверхности 122 промежуточного полотно 120А. Поверхность для впечатывания полотна 222 помещается вплотную ко второй поверхности 124 полотна 120А. Второй слой сукна 360 помещается в компрессионный зазор 300 таким образом, что второй слой сукна 360 находится в гидравлической связи с областью отводящих каналов 230.

На Фиг.1 первая поверхность 325 первого сушильного сукна 320 помещается вплотную к первой поверхности 122 промежуточного полотна 120А, когда первое сушильное сукно 320 приводится в движение вокруг вала 322. Подобным же образом первая поверхность 365 второго сушильного сукна 360 помещается вплотную к второй, контактирующей с сукном, поверхности 240 перфорированного впечатывающего элемента 219, когда второе сушильное сукно 360 приводится в движение вокруг вала 362. В соответствии с этим, когда промежуточное полотно 120А транспортируется сквозь компрессионный за