Стеклянная крошка и устройство для получения стеклянной крошки

Иллюстрации

Показать всеИзобретение относится к стеклянной крошке. Технический результат изобретения заключается в получении крошки с постоянной толщиной зерен. Стеклянная крошка имеет среднюю толщину от 40 до 200 нм, причем как минимум 80% крошки находится в пределах 20% номинальной средней толщины. Устройство для получения стеклянной крошки содержит стакан, установленный с возможностью вращения вокруг продольной оси. Расплавленное стекло подают в указанный стакан, который вращается таким образом, чтобы вызывать истечение расплава стекла за обод стакана в радиальном направлении. На расстоянии от 10 до 75 мм от кромки стакана расположены пластины, образующие кольцевой пластинчатый канал. 2 н. и 9 з.п. ф-лы, 3 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ, К КОТОРОЙ ОТНОСИТСЯ НАСТОЯЩЕЕ ИЗОБРЕТЕНИЕ

Настоящее изобретение относится к крошке либо другим частицам стекла или других стекловидных, керамических или металлических материалов, в особенности - к крошке или частицам с небольшой толщиной, к способам производства такой крошки или частиц, отдельным вариантам их использования и предметам, их содержащим.

ПРЕДШЕСТВУЮЩИЙ УРОВЕНЬ ТЕХНИКИ

Известен способ получения стеклянной крошки с использованием вращающегося стакана для получения плоского слоя расплавленного стекла, образующегося радиально от обода вращающегося стакана. Этот слой расположен между двух пластин, образующих кольцевой канал и проходя сверхохлаждение подаваемым воздухом. Слой разламывается в результате воздействия высокоскоростного потока воздуха и передаваемого им волочения (сопротивления трению). Этот способ и устройство для его осуществления описаны в ЕР 0289240.

Параметры, влияющие на успешное получение плоской стеклянной крошки постоянной толщины, в соответствии со способом, описанным в ЕР 0289240, отличаются разнообразием и сложностью. Они включают в себя следующее:

- Состав стекла, температуру плавления и вязкость

- Температуру стекла в варочном резервуаре

- Весовой расход стекла, выходящего из резервуара и попадающего в стакан

- Температуру стекла, поступающего в стакан

- Расстояние между выходом из варочного резервуара и входом в стакан

- Диаметр и глубину стакана

- Свойства стакана по рассеянию тепла

- Скорость вращения стакана

- Расстояние между ободом стакана и входом в радиальный канал

- Расстояние между пластинами, образующими радиальный канал

- Диаметр пластин канала

- Величину и давление воздуха, прогоняемого между пластин канала

- Температуру воздуха, проходящего между пластин канала

- Диаметр и конструкцию циклонного коллектора

Все эти параметры могут изменяться, что приводит к тому, что стеклянная крошка получается либо не получается на выходе. Крошка, если образуется, может оказаться плоской или волнистой. Крошка может характеризоваться значительными вариациями толщины либо обладать очень равномерной толщиной. Крошка может быть большой или мелкой в поперечном сечении и/или по толщине.

Применяя указанный способ в сочетании с соответствующим контролем указанных выше параметров, изначально было возможно подготовить крошку со средней толщиной в пределах от 1 до 10 µm. Дальнейшие разработки привели к возможности добиться средней толщины в пределах от 350 nm до 1 µm.

Однако этот способ невозможно применить к производству кремниевой (стеклянной) крошки со средней толщиной меньше примерно 350 nm.

Для производства крошки с толщиной меньше 350 nm в WO 2004/056716 предложено устройство, обеспечивающее нагрев исходящего из плавильного резервуара потока стекла путем пропускания электрического тока через этот поток при помощи верхнего электрода, расположенного рядом с выходным каналом плавильного резервуара, и нижнего электрического соединения, подключенного к вращающемуся устройству. Однако данное устройство обладает рядом неудобств. Во-первых, такое оборудование обычно требует высокого напряжения (обычно превышающего 5,000 V и во многих случаях доходящего до 10,000 V) с тем, чтобы обеспечить достаточный нагрев, что создает очень высокую опасность поражения электрическим током для оператора. Во-вторых, такое оборудование часто работает неэффективно при продолжительных производственных циклах. Не желая ограничиваться рамками каких-либо теорий, мы считаем, что это происходит вследствие того, что поток горячего стекла, попадая в стакан, твердеет на поверхности контакта с гораздо более холодной массой вращающегося стакана и образует электроизолирующий слой, значительно понижающий количество тока, проходящего вверх по нисходящему потоку, и таким образом ухудшая связанный нагрев.

WO 2004/056716 также описывает нагрев нисходящего потока стекла с использованием НЧ индукционного нагрева, но этот способ оказался неэффективным и сложно осуществимым в производственных условиях.

ЗАЯВЛЕННОЕ ИЗОБРЕТЕНИЕ

Крошка

В соответствии с настоящим изобретением получают крошку с примерной толщиной до 350 nm. Предпочтительно, крошка должна обладать приблизительной толщиной до 200 nm. Особенно предпочтительный интервал толщины от 10 до 100 nm, включая интервал от 40 до 100 nm.

Предпочтительное соотношение максимального поперечного размера к толщине составляет от 50:1 до 25,000:1, предпочтительно от 50:1 до 1500:1.

Крошка в соответствии с настоящим изобретением может быть получена из стекла, базальта, керамики, такой как глинозем, графит и металлы, например медь. Стекло является предпочтительным материалом, например стекло ECR. Другие примеры - стекло, стекло Е, стекло LA.

Предпочтительно, чтобы стеклянная крошка по настоящему изобретению обладала существенно единообразной толщиной. Предпочтительно, чтобы, по крайней мере, 80% стеклянной крошки находилось в пределах 20% номинальной примерной толщины.

Способ получения крошки

Для получения стеклянной крошки в соответствии с настоящим изобретением с небольшой толщиной и/или низким распределением толщин было обнаружено, что необходимо тщательно контролировать следующие параметры:

- Состав стекла, температуру плавления и вязкость

- Температуру стекла в плавильном резервуаре

- Весовой расход стекла, исходящего из плавильного резервуара и входящего в стакан

- Температуру стекла, входящего в стакан

- Расстояние между выходом плавильного резервуара и входом в стакан

- Диаметр и глубину стакана

- Теплорассеивающие свойства стакана

- Скорость вращения стакана

- Расстояние между ободом стакана и входом в радиальный канал

- Расстояние между пластинами, образующими радиальный канал

- Диаметр пластин канала

- Величину и давление воздуха, пропускаемого между пластинами канала

- Температуру воздуха, проходящего между пластинами канала

- Диаметр и конструкцию циклонного коллектора

Для получения стеклянной крошки в соответствии с настоящим изобретением далее обнаружено, что в плавильном резервуаре необходимо поддерживать повышенную температуру в пределах от 1050 до 1600°С.

Далее обнаружено, что для получения крошки особенно важно очень тщательно контролировать (i) температуру истекающего из плавильного резервуара потока стекла, (ii) весовой расход потока стекла, (iii) потерю тепла стеклом во вращающемся стакане, и (iv) вращение расплавленной эмульсии и ее растяжение (перед ее суперохлаждением и разбиванием на крошку).

В плане контроля температуры потока стекла, покидающего плавильный резервуар в желаемых пределах, важно понизить объем теряемого тепла до очень низкой величины.

Обнаружено, что расплавленное стекло теряет в металлическом вращающемся стакане, обладающем большой массой, большое количество тепла, проводимость и конкретные тепловые свойства относительны по отношению к объему расплавленного стекла в нем в любой конкретный момент времени в течение производственного процесса. Количество потери тепла в известных стаканах, обеспечивающих желаемую толщину крошки, на удивление, оказалось ограничивающим фактором при производстве тончайшей крошки, которую можно получить с применением известного оборудования. Для снижения толщины получаемой в результате крошки, чтобы получить крошку в соответствии с настоящим изобретением, было обнаружено, что для предотвращения потери тепла желательно изолировать стакан. Далее, было обнаружено, что желательно обеспечить средства нагрева стакана.

Используя такую изоляцию, и/или нагрев, можно высвободить при помощи внешнего НЧ (микроволнового) нагрев исходящего потока стекла (того типа, что описан в WO 2004/056716), или этого можно достичь увеличением падения стекла, таким образом увеличивая простоту работы пользователя на оборудовании.

В идеальном варианте реализации настоящего изобретения используются вместе как внешний НЧ нагрев с изоляцией, так и/или нагрев стакана. Взаимодействие таких элементов позволяет стеклу выходить из стакана и поступать на пластины летка с гораздо более высокой температурой, чем при использовании известных способов, и позволяет получать мелкую крошку со средней толщиной в пределах разброса от 10 до 350 nm. He желая ограничиваться рамками какой-то одной конкретной теории, мы считаем, что внешний нагрев стекла в процессе его истечения из плавильного резервуара обеспечивает поддержание гораздо более высокой температуры изолированного и/или нагреваемого стакана, таким образом позволяя истекающему стеклу преобразовываться в более мелкую крошку, проходя через пластины летка.

Стакан

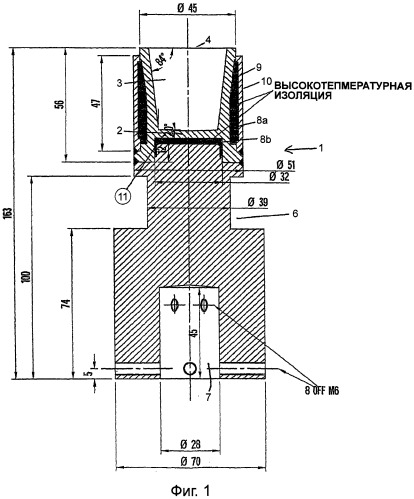

Теперь более детально опишем изоляцию стакана со ссылкой на Фиг.1 прилагаемых ссылочных чертежей, на которой представлен продольный разрез части оборудования, описываемого в настоящем изобретении.

Стакан 1 изготовлен из, например, подходящей стали, однако для его изготовления могут быть также использованы другие металлы, такие как платина, а также другие сплавы. Верхнюю часть стакана образует верхняя зона 2. Коническая секция 3 из верхней зоны убрана. Диаметр убранной секции 4 составляет 48 mm в верхней части и 28 mm в нижней части, а внутренняя глубина стакана 1 составляет от 15 до 16 mm.

Верхняя часть 2 съемная и соединяется с нижней частью 6 с фиксацией. В нижней части 6 есть съемная нижняя цилиндрическая секция 7, предназначенная для съемного соединения нижней частью 6 с выходным приводным валом электромотора (не показан).

Для получения крошки в соответствии с настоящим изобретением необходимо обеспечить очень эффективную изоляцию вокруг центральной конической секции 3. Достаточная изоляция для обеспечения процесса показана на Фиг.1 (8а и 8b). В верхней секции 3 имеется встроенное цилиндрическое углубление 9. Материалы, которые можно использовать в качестве изоляции, включают высокотемпературное керамоволоконное полотно. Для удержания изоляции 8а в нужном положении предусмотрена внешняя по существу цилиндрическая секция 1 с тугой посадкой, постоянно или с возможностью съема соединенная с верхней частью 2 известными способами соединения, такими как болты (не показаны), или посредством сварки.

Для неизменного получения крошки в соответствии с настоящим изобретением обнаружено, что в нижней части центральной конической секции 3 может быть использована преимущественная дополнительная изоляция 8b. Она монтируется в предусмотренное углубление 11 и удерживается на месте, когда нижняя часть 6 соединяется с верхней частью 2 посредством известных способов соединения, таких как болты (не показаны) или сварка.

Нагревающее устройство

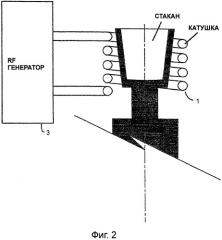

Теперь более детально будет описано нагревающее устройство стакана со ссылкой на Фиг.2 и 3 прилагаемых ссылочных чертежей.

На Фиг.2 показано подходящее нагревательное устройство, состоящее из катушки 1, плотно смонтированной вокруг вращающегося стакана 2, подключенной к НЧ (микроволновому) генератору 3, которая во время работы передает энергию напрямую в металлический вращающийся стакан 2.

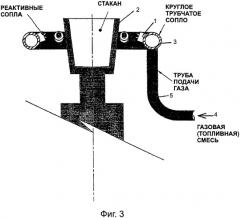

На Фиг.3 показано альтернативное устройство с газовыми горелками 1, направленными внутрь по отношению к кольцевой трубчатой горелке 3 (газовая смесь 4 поступает по газовой трубе 5) на поверхность стакана 2 для его разогрева либо просто для снижения потери тепла во вращающемся стакане.

Идеален описанный выше и проиллюстрированный на Фиг.2 способ НЧ разогрева, поскольку его применение не несет в себе возможности несанкционированного разогрева газовыми горелками охлаждающего потока воздуха, поступающего в пространство между пластинами канала. Подобный прогрев может сделать невозможным или усложнить (регулярное) получение нужной крошки.

Примеры

Теперь будут приведены примеры способа с применением приборов, описанных в настоящем изобретении.

| Пример 1 | |

| Тип стекла | Стекло ECR |

| Температура стекла на выходе из плавильного резервуара | 1230°С |

| Высота падения | 400 mm |

| Зазор пластин канала | 10 mm |

| Давление воздуха | 380 mm WG |

| Диаметр стакана | 48 mm |

| Тип стакана | Изолированный |

| Скорость вращения стакана | 5000 об/мин |

| Средняя толщина получаемых частиц крошки | 350 nm |

Что касается контроля весового расхода потока стекла, покидающего плавильный резервуар, он также может быть повышен или понижен посредством сопла, имеющего большее, чем необходимый поток, отверстие. Это сопло охлаждается, обеспечивая затвердевание потока стеклянной массы на стенках сопла, ограничивая поток стекла перед его попаданием в падающий поток при помощи соответствующих охладительных устройств (например, охлаждающего устройства, описанного в заявке WO 2004/056716). В качестве альтернативы, к передней части сопла для контроля потока может быть присоединено устройство со скользящей заслонкой канала.

Пример 2

| Пример 2 | |

| Тип стекла | Боросиликат LAG6 |

| Температура стекла на выходе из плавильного резервуара | 1360°С |

| Высота падения | 350 mm |

| Величина зазора пластин канала | 8 mm |

| Давление воздуха | 420 mm WG |

| Диаметр стакана | 38 mm |

| Тип стакана | Изолированный |

| Скорость вращения стакана | 6000 об/мин |

| Средняя толщина получаемых частиц крошки | 100 nm |

Существует прямая зависимость между размером стакана, круговым потоком, более высокой вязкостью потока и более низким давлением воздуха. Для каждого конкретного состава стекла существует ряд параметров, обеспечивающих получение крошки с постоянной толщиной зерен. Для получения очень тонкой стеклянной крошки в соответствии с настоящим изобретением могут быть применены следующие диапазоны величин и условия, или, по крайней мере, некоторые из них:

- Весовой расход от 0.2 до 2.5 килограмм в минуту

- Температура стекла на контрольном сопле от 1200 до 1450°С

- Температура вращающегося стакана от 1220 до 1350°С

- Расстояние между контрольным соплом плавильного резервуара и входом во вращающийся стакан от 75 до 500 mm

- Диаметр вращающегося стакана от 28 до 48 mm OD (OD - наружный диаметр)

- Глубина вращающегося стакана от 15 до 60 mm

- Скорость вращения вращающегося стакана от 5000 до 14000 оборотов в минуту

- Вращающийся стакан снаружи обеспечен изоляцией, как в примере 2, и/или разогревается.

- Расстояние от края вращателя до входа в кольцевой канал от 10 до 75 mm

- Зазор между пластинами, образующими кольцевой канал, от 2 до 12 mm

- Давление воздуха в системе от 180 до 580 mm водного столба

При указанных параметрах для данных весового расхода и температуры можно получать крошку из наночастиц с указанной выше толщиной. Состав стекла может варьироваться в широких пределах, а также с этими параметрами, но при температуре от 1450 до 1800°С и охлажденном вращающемся стакане можно получать керамическую крошку. Для получения крошки металлов или других разжижающихся от воздействия тепла (плавких) материалов параметры возможно потребуется изменить.

Применение крошки

Стеклянная крошка в соответствии с настоящим изобретением может входить в состав многих материалов, например, наполнителей. Другие материалы могут быть выбраны из широкого спектра известных материалов. Примером могут служить полиолефемные пластики. Примеры таких материалов - полиэтилен, полипропилен, политетрафторэтилен, поливинилдифлорид и полибутаны. Другие материалы включают полиэстер, эпоксидные смолы и поликсилоксаны.

Добавление в них стеклянной крошки, полученной в соответствии с настоящим изобретением, к удивлению показало улучшение их механических свойств, например сопротивление внешнему воздействию, износостойкость, прочность на разрыв, гибкость, сопротивление на сжатие и деформацию ползучести.

Материалы, включающие стеклянную крошку, полученную в соответствии с настоящим изобретением, описанным в настоящем документе, могут обеспечить защитную пленку и ламинирующий слой и исключить необходимость отдельного защитного покрытия.

Далее, она может входить в состав эластомеров, например силиконовых прокладок и природного каучука, например в конвейерных лентах и шинах.

Описываемая здесь стеклянная крошка может входить в состав упаковочного материала с толщиной больше пленки (такого, который используется в производстве стеклотары) для предотвращения диффузии газа, или в качестве замены естественно входящей в состав наночастиц глины для получения лучшего эффекта или более низкой цены.

Описанная здесь стеклянная крошка может быть добавлена в смеси и составы, используемые при производстве линолеумных половых покрытий или плитки для улучшения показателей износостойкости и внешнего вида.

Описанная здесь стеклянная крошка может также быть использована в составах и смесях, используемых при производстве изоляции электрических кабелей для обеспечения улучшенной сопротивляемости воздействию огня и/или для снижения выделения дыма.

Описанная здесь стеклянная крошка может далее быть добавлена в составы и смеси, используемые при производстве материала основы половых покрытий и ковров, например применяемых в авиации, опять же для улучшения параметров стойкости к огню и снижения выделения дыма.

Описанная здесь стеклянная крошка может быть использована при производстве покрытий, например политетрафторэтилена, для использования в покрытиях сковород или другой кухонной посуды, увеличивая одновременно как сопротивление воздействию температуры, так и сопротивление царапанию.

Описанная здесь стеклянная крошка может быть использована в составе или совместно с составами и смесями, используемыми в производстве тормозных блоков и колодок, где улучшается сцепление при трении и повышается износостойкость.

Описанная здесь стеклянная крошка может далее быть использована при производстве бумаги для улучшения показателей сопротивления на разрыв и противостояние сопротивлению повреждению водой.

Описанная здесь стеклянная крошка может также далее быть использована в составе или в комбинации с составами и смесями, используемыми при производстве печатных плат и гибких электронных печатных плат для улучшения одного или нескольких параметров из ряда: прочность, термостойкость и электрическое сопротивление. В качестве альтернативы, можно получить продукт с нормальной прочностью, термостабильностью и/или сопротивлением, но получение более тонких материалов ведет к снижению затрат.

В описанных выше вариантах применения стеклянная крошка может быть покрыта веществом, в котором первая химическая группа реактивна по отношению к стеклянной крошке, и вторая химическая группа реактивна по отношению к составам и смесям, в которые добавляется стеклянная крошка.

В описанных здесь вариантах применения может быть необходимым или желательным использование вяжущих, связующих или других стабилизирующих агентов или добавок, известных специалистам в данной области, с целью упрощения использования указанной крошки.

1. Стеклянная крошка, имеющая среднюю толщину от 40 до 200 нм, отличающаяся тем, что как минимум 80% крошки находится в пределах 20% номинальной средней толщины.

2. Стеклянная крошка по п.1, отличающаяся тем, что толщина составляет от 40 до 100 нм.

3. Стеклянная крошка по п.1, отличающаяся тем, что отношение максимального поперечного размера к толщине составляет от 50:1 до 25000:1.

4. Стеклянная крошка по любому из пунктов 1 или 3, отличающаяся тем, что стекло является стеклом ECR, стеклом С или стеклом Е.

5. Стеклянная крошка по любому из пп.1 или 3, отличающаяся тем, что крошка содержит два и более металлов или окисей металлов.

6. Стеклянная крошка по п.4, отличающаяся тем, что крошка содержит два и более металлов или окисей металлов.

7. Устройство для получения стеклянной крошки, включающее стакан, установленный с возможностью вращения вокруг продольной оси, средства подачи расплавленного стекла в указанный стакан и средства, обеспечивающие вращение указанного стакана вокруг указанной оси таким образом, чтобы вызывать истечение расплавленной эмульсии стекла за обод указанного стакана в радиальном направлении, средства изоляции, размещенные, по меньшей мере, вокруг части указанного стакана, дополнительные средства нагрева стакана при его вращении, причем указанное устройство дополнительно содержит пластины, образующие кольцевой канал для приема расплавленного стекла, где расстояние между кромкой стакана и входом в кольцевой пластинчатый канал составляет от 10 до 75 мм.

8. Устройство по п.7, отличающееся тем, что оно включает средства для нагревания расплавленного стекла при его подаче в стакан.

9. Устройство по пп.7 и 8, отличающееся тем, что оно включает резервуар, содержащий расплавленное стекло, причем указанный резервуар снабжен соплом для контроля истекающего потока, где расстояние между контрольным соплом и входом во вращающийся стакан составляет от 75 до 850 мм.

10. Устройство по любому из пп.7 или 8, отличающееся тем, что расстояние между пластинами, образующими кольцевой канал, составляет от 2 до 12 мм.

11. Устройство по п.9, отличающееся тем, что расстояние между пластинами, образующими кольцевой канал, составляет от 2 до 12 мм.