Способ получения ароматических углеводородов из природного газа и установка для его осуществления

Иллюстрации

Показать всеИзобретение относится к способу получения концентрата ароматических углеводородов из природного газа, при котором получают синтез-газ, производят конверсию его в метанол, производят дальнейшее получение из метанола в присутствии катализатора концентрата ароматических углеводородов и воды, производят сепарацию воды, производят отдувку из воды остатков углеводородов, производят выделение образовавшегося концентрата ароматических углеводородов и водородосодержащего газа, который по меньшей мере частично используют при получении синтез-газа, для изменения соотношения в нем Н2:СО 1,8-2,3:1. При этом получение ароматических углеводородов из метанола в присутствии катализатора производят в двух последовательно соединенных реакторах синтеза ароматических углеводородов - первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов и второго высокотемпературного адиабатического реактора синтеза ароматических и алифатических углеводородов из образовавшихся в первом реакторе алифатических углеводородов и последующей стабилизации в блоке стабилизации концентрата ароматических углеводородов. По крайней мере часть водородосодержащего газа подают на блок получения синтез-газа и используют для получения синтез-газа с использованием технологии автотермического риформинга с блоком предриформинга или некаталичиеского парциального окисления с использованием в качестве окислителя кислорода или кислородо-воздушных смесей для изменения соотношения в нем согласно отношению (м.д.Н2-м.д.СО2)/(м.д.СО+м.д.СО2)≥2, где м.д. - молярная доля компонента в синтез-газе. Также изобретение относится к установке. Использование настоящего изобретения позволяет повысить эффективность получения концентратов ароматических углеводородов. 2 н. и 10 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Область техники, к которой относится изобретение

Изобретение относится к области газохимии, а более конкретно к способам и устройствам получения ароматических углеводородов из природного газа, при которых получают синтез-газ, производят конверсию его в метанол, производят дальнейшее получение из метанола в присутствии катализатора концентрата ароматических углеводородов и воды, производят сепарацию воды, производят отдувку из воды остатков углеводородов, производят выделение образовавшегося концентрата ароматических углеводородов и водородосодержащего газа, который по меньшей мере частично используют при получении синтез-газа, для изменения соотношения в нем Н2:СО 1,8-2,3:1, и может быть использовано для получения ароматических углеводородов.

Заметим, что здесь и далее имеется в виду под метанолом также и смесь метанола и диметилового эфира, так как диметиловый эфир все равно будет образовываться в реакторе и синтез идет не только из метанола, но и из диметилового эфира в том числе.

Ароматические углеводороды, в особенности бензол, толуол, этилбензол и ксилолы, являются важными химическими продуктами массового производства в нефтехимической промышленности. В настоящее время ароматические соединения наиболее часто получают по разнообразным методам из исходных материалов на основе сырой нефти, включая каталитический риформинг и крекинг. Однако по мере того как мировые поставки исходных материалов на основе сырой нефти уменьшаются, возрастает потребность найти альтернативные источники ароматических углеводородов.

Одним возможным альтернативным источником получения ароматических углеводородов служит метан, который является основным компонентом природного газа и биогаза. Из-за проблем, связанных с транспортировкой больших объемов природного газа, большую часть природного газа, добываемого вместе с нефтью, в особенности в отдаленных местах, сжигают в факеле. Следовательно, особенно привлекательным методом повышения сортности природного газа является превращение алканов, содержащихся в природном газе, непосредственно в более высокомолекулярные углеводороды, такие как ароматические соединения, при условии, что могут быть преодолены сопутствующие этому технические трудности.

Значительная часть способов превращения метана в жидкие углеводороды включает вначале превращение метана в синтез-газ, смесь водорода и оксидов углерода (СО и/или CO2). Получение синтез-газа связано с большими капитальными затратами и является энергоемким. Однако особенно привлекательны способы получения ароматических соединений, при осуществлении которых одновременно может быть получен синтез-газ, поскольку синтез-газ может обладать высокой ценностью. Синтез-газ имеет высокое потенциальное значение, поскольку он может вступать в последующие реакции с образованием метанола, высших спиртов, уксусной кислоты, аммиака, ацетона, ацетальдегида, этиленоксида, этиленгликоля, диметилового эфира, бензина линейных алканов и/или алкенов. Получение продуктов такого широкого ассортимента предпочтительнее, так как эти химикаты обладают более высокой ценностью, чем метан, и их легче транспортировать на продажу.

Уровень техники способа

Согласно первой из своих сторон настоящее изобретение относится к способу получения концентрата ароматических углеводородов из природного газа, при котором получают синтез-газ, производят конверсию его в метанол, производят дальнейшее получение из метанола в присутствии катализатора концентрата ароматических углеводородов и воды, производят сепарацию воды, производят отдувку из воды остатков углеводородов, производят выделение образовавшегося концентрата ароматических углеводородов и водородосодержащего газа, который по меньшей мере частично используют при получении синтез-газа, для изменения соотношения в нем Н2:СО 1,8-2,3:1.

Такой способ описан в патенте РФ на изобретение №2362760, опубликованном в 2009 г.

Данный способ является наиболее близким по технической сути и достигаемому техническому результату и выбран за прототип предлагаемого изобретения.

Недостатком этого прототипа является небольшая эффективность получения концентратов ароматических углеводородов. Это происходит из-за того, что большое количество веществ уходит в побочные продукты.

Раскрытие изобретения как способа

Опирающееся на это оригинальное наблюдение настоящее изобретение, главным образом, имеет целью предложить способ получения ароматических углеводородов из природного газа, позволяющий, по меньшей мере, сгладить как минимум один из указанных выше недостатков.

Для достижения этой цели получение ароматических углеводородов из метанола в присутствии катализатора производят в двух последовательно соединенных реакторах синтеза ароматических углеводородов - первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов и второго высокотемпературного адиабатического реактора синтеза ароматических и алифатических углеводородов из образовавшихся в первом реакторе алифатических углеводородов и последующей стабилизации в блоке стабилизации концентрата ароматических углеводородов. По крайней мере часть водородосодержащего газа используют для получения синтез-газа с использованием технологии автотермического риформинга с блоком предриформинга или некаталичиеского парциального окисления с использованием в качестве окислителя кислорода или кислородо-воздушных смесей для изменения соотношения в нем согласно отношению (м.д.Н2-м.д. CO2)/(м.д.СО+м.д.CO2)≥2, где м.д. - молярная доля компонента в синтез-газе.

Благодаря данной выгодной характеристике появляется возможность повысить эффективность получения концентратов ароматических углеводородов за счет того, что алифатические углеводороды, полученные в первом реакторе синтеза ароматических углеводородов, дополнительно перерабатываются еще и во втором реакторе синтеза ароматических и алифатических углеводородов, причем процесс переработки идет при более высокой температуре. А за счет того, что часть водородосодержащего газа используют для получения синтез-газа, появляется возможность обеспечить увеличение выхода метанола, как промежуточного сырья и соответственно выхода ароматических углеводородов.

Существует вариант изобретения, в котором термическую стабилизацию реакционной зоны первого реактора синтеза ароматических и алифатических углеводородов осуществляют нагревом внешнего агента, при этом отвод тепла от внешнего агента осуществляют испарением метанола в испарителе метанола, установленном между блоком синтеза метанола и первым низкотемпературным изотермическим реактором синтеза ароматических и алифатических углеводородов.

Благодаря данной выгодной характеристике появляется возможность охлаждения первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов.

Существует вариант изобретения, в котором отделяемые из конвертируемого продукта в блоке разделения продукта конверсии легкие алифатические углеводороды по крайней мере частично подают в реакционную зону первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов и/или в реакционную зону второго высокотемпературного адиабатического реактора синтеза ароматических и алифатических углеводородов, что обеспечивает увеличение выхода концентрата ароматических углеводородов.

Благодаря данной выгодной характеристике появляется возможность дополнительно увеличить полезный выход концентрата ароматических углеводородов, так как таким образом удается уменьшать количество отделяемых из отходящих газов легких алифатических углеводородов за счет их повторной переработки.

Существует вариант изобретения, в котором в качестве катализатора первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов используют катализатор на основе кристаллического алюмосиликата типа пентасила с SiO2/Al2O3=25-100, содержащего 0,05-0,1 мас. % оксида натрия, в который дополнительно включены оксиды цинка, оксиды редкоземельных элементов и связующего компонента, при следующем соотношении компонентов, мас. %:

| Оксид цинка | 0,5-3,0 |

| Оксиды редкоземельных элементов | 0,1-5,0 |

| Оксид кобальта | 0,05-2,5 |

| Кристаллический алюмосиликат | 63-70 |

| Связующее | остальное |

Благодаря данной выгодной характеристике появляется возможность повышения эксплуатационных свойств катализатора, а именно увеличения механической прочности гранул и его способности к окислительной регенерации.

Существует вариант изобретения, в котором в качестве катализатора второго высокотемпературного адиабатического реактора синтеза ароматических и алифатических углеводородов используют катализатор на основе кристаллического алюмосиликата типа пентасила с SiO2/Al2O3=25-120, содержащего 0,05-0,1 мас. % оксида натрия, в который дополнительно включены оксиды цинка, оксид натрия, оксиды редкоземельных элементов и связующего компонента, при следующем соотношении компонентов, мас. %:

| Оксид цинка | 0,5-3,0 |

| Оксид натрия | 0,12-0,30 |

| Оксиды редкоземельных элементов | 0,1-3,0 |

| Оксид кобальта | 0,05-2,5 |

| Кристаллический алюмосиликат | 63,0-70,0 |

| Связующее | остальное |

причем в качестве оксидов редкоземельных элементов используется состав:

| Оксид церия CeO2 | 3,0 |

| Оксид лантана La2O3 | 65,0 |

| Оксид неодима Nd2O3 | 21,0 |

| Оксид празеодима Pr6O11 | остальное |

Благодаря данной выгодной характеристике появляется возможность повышения эксплуатационных свойств катализатора, а именно увеличения механической прочности гранул и повышение способности катализатора к окислительной регенерации.

Существует вариант изобретения, в котором получаемый в процессе синтеза и сепарации концентрата ароматических углеводородов водородосодержащий газ при необходимости используют в процессе гидрирования серосодержащих соединений, удаление которых предпочтительно с использованием стадии гидрирования до сероводорода.

Благодаря данной выгодной характеристике появляется возможность утилизировать водородосодержащий газ, полученный в блоке разделения продукта конверсии в процессе гидрирования серосодержащих соединений.

Существует вариант изобретения, в котором совместно с гидрированием серосодержащих соединений до сероводорода в одном реакторе производят и гидрирование олефинов, которые содержатся в получаемом водородосодержащем газе, что препятствует образованию углеродосодержащих отложений на поверхности хемосорбента сероводорода и на поверхности катализатора предриформинга, используемого для стабилизации компонентного состава и снижения соотношения пар/углерод в конвертируемой в синтез-газ парогазовой смеси.

Благодаря данной выгодной характеристике появляется возможность препятствования образованию углеродосодержащих отложений на поверхности хемосорбента сероводорода и на поверхности катализатора предриформинга, а также возможность для стабилизации компонентного состава и снижения соотношения пар/углерод в конвертируемой в синтез-газ парогазовой смеси.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для способов аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как способа.

Уровень техники установки

Другой своей стороной настоящее изобретение относится к установке для получения концентрата ароматических углеводородов из природного газа, включающей в себя соединенные последовательно блок получения синтез-газа, блок получения метанола, блок получения концентрата ароматических углеводородов и блок разделения продукта конверсии на реакционную воду, отходящий водородосодержащий газ, фракцию легких алифатических углеводородов и стабильный концентрат ароматических углеводородов, соединенный с блоком получения синтез-газа.

Такая установка описана в патенте РФ на изобретение №2362760, опубликованном в 2009 г.

Данная установка является наиболее близкой по технической сути и достигаемому техническому результату и выбрана за прототип предлагаемого изобретения как устройства.

Недостатком этого прототипа является его небольшая эффективность получения концентратов ароматических углеводородов. Это происходит из-за того, что большое количество веществ уходит в побочные продукты.

Раскрытие изобретения как установки

Настоящее изобретение, главным образом, имеет целью предложить установку для получения концентрата ароматических углеводородов из природного газа, включающую в себя соединенные последовательно блок получения синтез-газа, блок получения метанола, блок получения концентрата ароматических углеводородов и блок разделения продукта конверсии на реакционную воду, отходящий водородосодержащий газ, фракцию легких алифатических углеводородов и бильный концентрат ароматических углеводородов, соединенный с блоком получения синтез-газа и с блоком получения ароматических углеводородов, позволяющую, по меньшей мере, сгладить, как минимум, один из указанных выше недостатков.

Для достижения этой цели блок получения концентрата ароматических углеводородов включает в себя последовательно соединенные два реактора синтеза ароматических углеводородов - первый низкотемпературный изотермический реактор синтеза ароматических и алифатических углеводородов и второй высокотемпературный адиабатический реактор синтеза ароматических и алифатических углеводородов из образовавшихся в первом реакторе алифатических углеводородов. Установка содержит блок стабилизации концентрата ароматических углеводородов. Выход водородосодержащего газа блока разделения продукта конверсии соединен со входом блока получения синтез-газа.

Благодаря данной выгодной характеристике появляется возможность повысить эффективность получения концентратов ароматических углеводородов за счет того, что алифатические углеводороды, полученные в первом реакторе синтеза ароматических углеводородов дополнительно перерабатываются еще и во втором реактора синтеза ароматических и алифатических углеводородов, причем процесс переработки идет при более высокой температуре.

Существует вариант изобретения, в котором блок получения концентрата ароматических углеводородов дополнительно включает в себя рекуперативный подогреватель паров метанола-сырца, полученного в реакторе синтеза метанола (на фигуре не показан).

Благодаря данной выгодной характеристике появляется возможность отводить тепло от продуктов конверсии из второго высокотемпературного реактора синтеза ароматических и алифатических углеводородов используя это тепло для перегрева паров метанола на выходе испарителя метанола.

Существует вариант изобретения, в котором первый низкотемпературный изотермический реактор синтеза ароматических и алифатических углеводородов дополнительно содержит контур с внешним теплоносителем, соединенным с испарителем метанола, установленным между блоком синтеза метанола и первым низкотемпературным изотермическим реактором синтеза ароматических и алифатических углеводородов.

Благодаря данной выгодной характеристике появляется возможность отводить тепло из первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов за счет контура с внешним теплоносителем используя это тепло для испарения метанола.

Существует вариант изобретения, в котором блок получения концентрата ароматических углеводородов дополнительно включает в себя дополнительный подогреватель потока, необходимый для инициализации процесса конверсии пропана других алифатических углеводов в продукте конверсии при этом температура потока на выходе подогревателя по крайней мере на 30°C выше чем максимальная температура в реакционной зоне первого реактора

Благодаря данной выгодной характеристике появляется возможность инициализации процесса конверсии пропана и других алифатических углеводов в продукте конверсии.

Существует вариант изобретения, в котором выход блока разделения продукта конверсии, по которому происходит выход легких алифатических углеводородов, соединен с реакционной зоной первого низкотемпературного изотермического реактора синтеза ароматических и алифатических углеводородов и/или с реакционной зоной второго высокотемпературного адиабатического реактора синтеза ароматических и алифатических углеводородов.

Благодаря данной выгодной характеристике появляется возможность дополнительно увеличить полезный выход концентрата ароматических углеводородов, так как таким образом удается уменьшать количество отделяемых из отходящих газов легких алифатических углеводородов за счет их повторной переработки.

Таким образом, в данном изобретении поставлена задача - обеспечить повышение эффективности получения концентратов ароматических углеводородов. Поставленная задача решена с помощью указанных выше характеристик.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для устройств аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения как установки.

Краткое описание чертежей

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые чертежи, на которых:

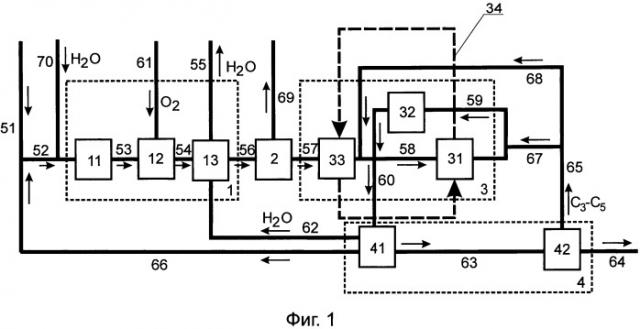

- фигура 1 схематично изображает общий вид установки для получения ароматических углеводородов из природного газа согласно изобретению,

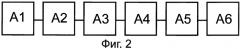

- фигура 2 схематично изображает этапы способа для получения ароматических углеводородов из природного газа согласно изобретению.

Согласно фигуре 1 установка для получения концентрата ароматических углеводородов из природного газа включает в себя соединенные последовательно блок 1 получения синтез-газа, блок 2 получения метанола, блок 3 получения концентрата ароматических углеводородов и блок 4 разделения продукта конверсии на реакционную воду, отходящий водородосодержащий газ, фракцию легких алифатических углеводородов и стабильный концентрат ароматических углеводородов, соединенный с блоком получения 1 синтез-газа и блоком получения 3 концентрата ароматических углеводородов.

Блок 3 получения концентрата ароматических углеводородов включает в себя последовательно соединенные два реактора синтеза ароматических углеводородов - первый низкотемпературный изотермический реактор 31 синтеза ароматических и алифатических углеводородов и второй высокотемпературный адиабатический реактор 32 синтеза ароматических и алифатических углеводородов из образовавшихся в первом реакторе 31 алифатических углеводородов.

Блок 4 разделения продукта конверсии на реакционную воду, отходящий водородосодержащий газ, фракцию легких алифатических углеводородов и стабильный концентрат ароматических углеводородов содержит блок 41 конденсации углеводородов и реакционной воды, водоотведения и отделения водородосодержащего газа и нестабильного концентрата ароматических углеводородов и блок 42 стабилизации концентрата ароматических углеводородов (соединен магистралью 63 с блоком 41).

Блок получения концентрата ароматических углеводородов 3 дополнительно включает в себя рекуперативный испаритель 33 метанола, полученного в реакторе синтеза метанола 2, и рекуперативный подогреватель (На фигуре 1 не показан) паров метанола-сырца реакционной средой из блока 32, расположенный на магистрали 58, между испарителем 33 метанола сырца и первым низкотемпературным реактором синтеза 31.

Первый низкотемпературный изотермический реактор 31 синтеза ароматических и алифатических углеводородов дополнительно содержит контур 34 с внешним теплоносителем, соединенным с испарителем метанола 33, установленным между блоком синтеза метанола 2 и первым низкотемпературным изотермическим реактором 31 синтеза ароматических и алифатических углеводородов.

Блок 3 получения концентрата ароматических углеводородов дополнительно включает в себя дополнительный подогреватель потока, необходимый для инициализации процесса конверсии пропана других алифатических углеводов в продукте конверсии (на фигуре 1 не показан).

Выход блока 42 (магистраль 65) стабилизации концентрата ароматических углеводородов, по которому происходит выход легких алифатических углеводородов, соединен с реакционной зоной первого низкотемпературного изотермического реактора 31 синтеза ароматических и алифатических углеводородов (магистраль 68) и/или с реакционной зоной второго высокотемпературного адиабатического реактора 32 синтеза ароматических и алифатических углеводородов (магистраль 67).

Блок 1 получения синтез-газа состоит из блока автотермического риформинга 12 с блоком адиабатического предриформинга 11 и блока утилизации тепла 13. Они находятся на магистрали 52, 53, 54, 56.

Блок адиабатического предриформинга 11 представляет собой адиабатический реактор, в котором идут процессы деструктивного гидрирования и паровой конверсии углеводородов С2+ с образованием термически стойких соединений, C1, СО, CO2, что позволяет увеличить температуру нагрева парогазовой смеси перед подачей ее на блок автотермического риформинга 12 и сократить соотношение пар/углерод в парогазовой смеси. На вход блока 11 подается смесь, состоящая из природного газа (подается по магистрали 51), водородосодержащего газа (подается по магистрали 66) и перегретого пара (подается по магистрали 70). Перед подачей на блок 11 смесь перегревается до температуры 300-450°C.

Блок автотермического риформинга 12 представляет собой отдельный аппарат с поддувом кислорода, который производится по магистрали 61. Главным преимуществом автотермического риформинга является исключение стадии трубчатой паровой конверсии и возможность работы при очень низком соотношении пар/углерод, что позволяет производить метанол-сырец с концентрацией метанола не менее 94%, пригодный для конверсии в концентрат ароматических углеводородов без стадии укрепления. При этом недостаток водорода (в соотношении, необходимом для синтеза метанола) в синтез-газе, производимом по технологии автотермического риформинга, полностью компенсируется добавкой в конвертируемое сырье водородосодержащих отходящих газов с синтеза концентрата ароматических углеводородов, а также, при необходимости, и добавкой в синтез-газ (магистраль 56) выделяемого из отходящих газов синтеза метанола (магистраль 69) водорода.

Рецикл водородосодержащего газа с блока 41 разделения продукта конверсии позволяет увеличить функционал

f=(м.д.Н2-м.д.CO2)/(м.д.СО+м.д.CO2)

с 1.7-1.9 до требуемых 2.05-2.1 при малом соотношении пар/углерод, что сокращает энергетические потери и металлоемкость.

По магистрали 69 производится продувка водородосодержащего газа с блока 2 синтеза метанола.

По магистрали 62 производится подача воды с блока 41 разделения продукта конверсии на блок утилизации тепла 13. А по магистрали 55 производится вывод перегретого пара с блока утилизации тепла 13.

По магистрали 70 производится подача перегретого пара для получения парогазовой смеси, подаваемой на блок 11.

Осуществление изобретения

Получение ароматических углеводородов из природного газа согласно изобретению производят следующим образом.

Этап А1. Получение синтез-газа

Природный газ подают в блок 1 получения синтез-газа по магистрали 51, 52. Для получения синтез-газа с требуемым для синтеза метанола стехиометрическим соотношением между Н2, СО, CO2 используется схема получения синтез-газа в процессе автотермического риформинга или кислородного дутья, в котором кислород используется для полного и частичного окисления углерода природного газа, при этом, как известно, при конверсии природного газа указанными газами можно получить синтез-газ со стехиометрическим соотношением

f=(м.д.Н2-м.д.CO2)/(м.д.СО+м.д.CO2) менее чем 1.8, а для синтеза метанола по циркуляционной схеме необходим синтез-газ с f≥2.05.

Благодаря тому, что на блок получения синтез-газа подается дополнительно водородосодержащий газ (обозначенный на фигуре 1 как ВСГ) со стадии синтеза концентрата ароматических углеводородов из блока 4 по магистрали 66, на выходе блока получения синтез-газа 1 будет синтез-газ с требуемым стехиометрическим соотношением f≥2.05 при этом полностью утилизируется отходящий водородосодержащий газ с синтеза концентрата ароматических углеводородов, что повышает коэффициент термической эффективности интегрированного процесса.

Поскольку для коррекции состава синтез-газа не используется паровой риформер, содержание CO2 в синтез-газе будет невелико, что позволяет получать метанол-сырец с концентрацией не ниже чем 94% масс., что позволяет отказаться от стадии укрепления метанола-сырца.

Этап А2. Синтез метанола

Далее синтез-газ подается по магистрали 56 в блок синтеза метанола 2, где его конвертируют в метанол-сырец и отходящие газы синтеза, которые на фигуре не указаны, и направляют в испаритель метанола 33 по магистрали 57.

Этап A3. Синтез концентрата ароматических углеводородов

Метанол-сырец с блока синтеза метанола 2 поступает на магистраль 57, 58, 59, 60 блока 3 синтеза концентрата ароматических углеводородов, состоящую из блоков испарителя метанола 33, рекуперативного подогревателя паров метанола-сырца (на фигуре 1 не показан), первого низкотемпературного изотермического реактора 31 синтеза ароматических и алифатических углеводородов, дополнительного подогревателя продукта конверсии, инициирующего конверсию пропана и других алифатических углеводородов во втором высокотемпературном адиабатическом реакторе 32 сырца (на фигуре 1 не показан), и второго высокотемпературного адиабатического реактора 32 синтеза ароматических и алифатических углеводородов из образовавшихся в первом реакторе 31 алифатических углеводородов.

При этом температуру в первом реакторе поддерживают в промежутке 450°+/-30°C, а во втором 500°+/-50°C. Давление в реакторах 31 и 32 от 0.7 до 3 МПа.

Этап А4. Отвод тепла

Отводят тепло с реактора 31 за счет испарения метанола в блоке 33 и наличия контура 34. Поскольку критическая температура для метанола 242°C, использовать испарение метанола напрямую невозможно. Для отвода тепла используется промежуточный теплоноситель, состав которого зависит от типа реакторного оборудования, используемого в блоке 31. Так, при использовании трубчатого реактора, охлаждаемого жидкой средой, это может быть высокотемпературный теплоноситель на основе, например, диалкилбензолов, или теплоносители на основе соединений кремния, расплавов солей и т.д. При этом частичный съем тепла с теплоносителя осуществляется в блоке испарения метанола 33.

При использовании трубчатого реактора, охлаждаемого свинцово-висмутовым сплавом эвтектического состава, теплообмен будет осуществляться за счет конвективного перемещения расплава между реакционными трубами и трубчатым испарителем метанола.

При использовании реактора с неподвижным слоем катализатора с отводом тепла при помощи тепловых труб в качестве промежуточного теплоносителя может использоваться как натрий, так и термически стойкие углеводороды.

В качестве промежуточного теплоносителя также может использоваться и метанол в газообразном состоянии.

На схеме контур циркуляции промежуточного теплоносителя отмечен пунктиром и обозначен 34.

При конверсии метанола в концентрат ароматических углеводородов вместе с ароматическими углеводородами образуются также алифатические углеводороды С2+, конверсия части которых (пропан) в ароматические углеводороды происходит при более высоких температурах. Для их конверсии парогазовую смесь из реакторного блока 31 нагревают до температуры 480-530°C и подают в реактор 32.

Этап А5. Отвод воды и водородосодержащего газа

Далее смесь из реактора 32 подают по магистрали 60 в блок 41 разделения продукта конверсии, где из отходящих газов конденсируется реакционная вода, которая отводится по магистрали 62, отводится по магистрали 66 водородосодержащий газ и по магистрали 63 отводится концентрат ароматических углеводородов, который поступает в блок стабилизации 42.

Реакционную воду, конденсируемую и отделяемую в блоке 41 разделения продукта конверсии, подают в котел-утилизатор 13. Таким образов осуществляется утилизация реакционной воды.

Благодаря дополнительной двухступенчатой конверсии в реакторах 31 и 32 и пониженной температуре в реакторе 31 удается снизить конверсию метанола в оксиды углерода, что позволяет использовать отходящий водородосодержащий газ без очистки от CO2 для гидрирования серосодержащих соединений в природном газе, что увеличивает функционал синтез-газа до оптимальных значений. Водородосодержащий газ содержит очень мало СО и CO2, частично метанирующих на катализаторе гидрирования серосодержащих соединений, что приводит к образованию пара, снижающего хемосорбционную способность оксида цинка (железа).

Этап А6. Стабилизация концентрата ароматических углеводородов

По магистрали 63 концентрат ароматических углеводородов с блока 41 разделения продукта конверсии подают на блок стабилизации 42, где газы стабилизации концентрат ароматических углеводородов также используются для конверсии в концентрат ароматических углеводородов, для чего их по магистралям 65, 67 и 65, 68 направляют в реакторы 31 и 32. Выход продукта происходит по магистрали 64.

Последовательность этапов является примерной и позволяет переставлять, добавлять или производить некоторые операции одновременно без потери возможности обеспечивать получение концентрата ароматических углеводородов из природного газа.

Промышленная применимость

Предлагаемая установка для получения концентрата ароматических углеводородов из природного газа может быть осуществлена специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

В соответствии с предложенным изобретением проведены расчеты способа работы установки для получения концентрата ароматических углеводородов из природного газа.

Расчеты показали следующее.

- Рецикл водородосодержащего газа на стадию предриформинга позволяет поднять коэффициент термической эффективности до 65%, что гораздо выше, чем при конверсии без рецикла водородосодержащего газа 35-40%.Таким образом, интеграция процессов позволяет поднять коэффициент термической эффективности не менее чем на 20%, что позволяет не менее чем на 40-50% увеличить выход получаемого в результате конверсии углеводородного сырья.

- За счет рецикла сокращается соотношение пар/углерод (за счет наличия в конвертируемой смеси H2, так же как и H2O, препятствующих образованию сажи в реакторах.

- Упрощается схема установки - отсутствует необходимость устанавливать дополнительный паровой риформер или использовать иные схемы коррекции состава синтез-газа.

- Нет необходимости в дополнительной установке выделения водорода для гидрирования серосодержащих соединений на стадии сероочистки, т.к. для этих целей подходят отходящие газы с синтеза концентрата ароматических углеводородов. Газы с высоким содержанием олефинов гидрируются на стадии гидрирования до H2S.

- Повышается выход продукции - концентрата ароматических углеводородов.

- Удается синтезировать метанол-сырец высокой концентрации, что позволяет отказаться от стадии его укрепления.

Дополнительный технический результат:

- увеличение содержания метилбензолов, в том числе ксилолов, за счет того, что вместе с ароматизацией протекает реакция и алкилирования метанолом бензольных колец.

Таким образом, в данном изобретении достигнута поставленная задача - повышение эффективности получения концентратов ароматических углеводородов

Примеры

На вход блока получения синтез-газа и утилизации тепла подается смесь десульфированного природного газа и отходящего водородосодержащего газа с блока синтеза концентрата ароматических углеводородов из метанола. Смесь гидрируется для удаления олефинов и после смешивается с перегретым паром, подогревается до температуры 450-650°C и подается в реактор автотермического риформинга 11. (Т≈950°C, Р = 2-3 МПа). Парогазовая смесь с выхода реактора риформинга охлаждается, и из нее отделяется конденсационная вода.

Блок получения водорода из отходящего водородосодержащего газа с синтеза метанола. Блок может состоять из установки концентрирования водорода, работающей по принципу короткоцикловой абсорбции. Степень извлечения водорода из водородосодержащего газа 60%.

Синтез метанола-сырца осуществляется по циркуляционной схеме из компримированной смеси получаемого в блоке 1 синтез-газа с добавкой водорода, получаемого в блоке получения водорода из отходящего водородосодержащего газа с синтеза метанола.

Блок синтеза концентрата ароматических углеводородов из метанола-сырца.

Блок получения синтез-газа по технологии автотермического

риформинга и утилизации тепла.

Сырье (тыс.т в год)

| Природный газ метановый эквивалент 1.03 | 1000 |

| Отходящий ВСГ с синтеза концентрата ароматических углеводородов | 378 |

| Вода (пар) | 800 |

| Кислород 99.5% | 1314 |

| Итого: | 3491 |

Получено:

| Синтез-газ | 2834 |

| Вода конденсационная | 657 |

| Итого: | 3491 |

Блок получения водорода из отходящих газов синтеза метанола

Сырье:

| Отходящий газ с синтеза метанола (H2 - 55% об.) | 356 |

Получено:

| Топливный газ с блока выделения водорода | 336 |

| Водород 99% из отходящих газов синтеза метанола | |

| выделение 60% водорода | 20 |

| Итого: | 356 |

Блок синтеза метанола-сырца (отношение циркуляция/сдувка =20)

Сырье:

| Синтез-газ | 2834 |

| Водород 99% | 20 |

| Получено: | 2854 |

| Метанол-сырец 94.5% | 2498 |

| Отходящий ВСГ | 356 |

| Итого: | 2854 |

Блоки синтеза концентрата ароматических углеводородов и разделения продукта конверсии.

Сырье:

| Метанол-сырец, 94.5% масс. | 2498 |

Получено:

| Стабильный катализат (концентрат аренов), | |

| давление паров по Рейду 70 кПа | 663 |

| Вода реакционная, метанола 1.6% масс. | 1457 |

| Отходящий ВСГ | 378 |

| Итого: | 2498 |

Состав стабильного катализата (концентрата ароматических углеводородов)

| Метанол | 0.04% |

| Алифатические соединения | 2,64% |

| Бензол | 8.69% |

| Толуол | 35.69% |

| Ароматические углеводороды С8+ | 40.10% |

| Ароматические углеводороды С9+ | 12.84% |

| Итого: | 100.00% |

1. Способ получения концентрата ароматических углеводородов из природного газа, при котором получают синтез-газ, производят конверсию его в метанол, производят дальнейшее получение из метанола в присутствии катализатора концентрата ароматических углеводородов и воды, производят сепарацию воды, производят отдувку из воды остатков углеводородов, производят выделение образовавшегося концентрата ароматических углеводородов и водородосодержащего газа, который по меньшей мере частично используют при получении синтез-газа, для измен