Способ испытания образцов строительных материалов на растяжение

Иллюстрации

Показать всеИзобретение относится к строительству, в частности к способам испытания строительных материалов на прочность, и может быть использовано при определении прочностных характеристик строительных материалов с получением нисходящей ветви диаграммы растяжения. Сущность: осуществляют деформирование образца путем приложения к нему растягивающих нагрузок, измерение деформаций и нагрузок и построение полной диаграммы растяжения. Испытываемый образец растягивают, перераспределяя действующее на него усилие между упругими элементами, взаимодействующими с рычагом, замеряют деформации в упругих элементах компенсатора и нагружающего устройства, по которым определяют фактическое усилие, действующее на образец в процессе испытания. Технический результат: упрощение, повышение точности и информативности испытания. 1 табл., 3 ил.

Реферат

Изобретение относится к строительству, в частности к способам испытания строительных материалов на прочность, и может быть использовано при определении прочностных характеристик строительных материалов с получением нисходящей ветви диаграммы растяжения.

Известен способ испытания на растяжение плоского образца строительного материала, включающий закрепление образца в захватах испытательной машины и растяжение его путем приложения возрастающих усилий, причем на образце с двух сторон закрепляют накладки, отградуированные в упругой области, регистрируют диаграмму растяжения образца с накладками, а диаграмму растяжения образца получают из зарегистрированной с учетом упругих свойств накладок. Способ позволяет получить нисходящую ветвь нагружения [1].

Недостатком этого способа является возможность испытания на растяжение только малопрочных хрупких материалов. Кроме того, необходимость тарировки стальных накладок и многоразовое использование вводит дополнительные погрешности в результате испытаний и усложняет их.

Наиболее близким техническим решением к изобретению является способ испытания образцов материала на растяжение, осуществляемый путем деформирования образца равными ступенями деформации с изменением соответствующих им величин растягивающих нагрузок. После достижения величины нагрузки, соответствующей пределу прочности материала, нагрузку на образец снижают до достижения предыдущей ступени деформации. После этого догружают образец, деформируя его на предыдущую и следующие ступени. Порядок деформирования образца повторяют, вплоть до его разрыва. Способ обеспечивает получение нисходящей ветви нагрузка-деформация для всех видов материалов [2].

Недостатком этого способа является прерывистость прикладываемой нагрузки, что влияет на точность построения диаграммы нагрузка-деформация. Кроме того, для построения диаграммы в данном способе осуществляется ручная регулировка фиксирующих винтов на каждой стадии нагружения, что усложняет процесс испытания, а также уменьшает информативность получаемых в ходе испытаний данных, - диаграмма нагрузка-деформация имеет кусочно-линейный вид. В данном способе повышение точности построения диаграммы (уменьшение шага перемещений фиксирующего винта) приводит к повышению времени испытания и усложнению процесса испытания.

Технический результат изобретения - упрощение, повышение точности и информативности испытания.

Технический результат достигается тем, что способ испытания образцов строительных материалов включает деформирование образца путем приложения к нему растягивающих нагрузок, измерение деформаций и нагрузок и построение диаграммы растяжения. Испытание образца осуществляют с помощью нагружающего устройства, в котором усилие определяется по величине деформирования упругого элемента. Для построения ниспадающей ветви диаграммы нагрузка-деформация используется компенсатор, также представляющий собой упругий элемент, с помощью которого перераспределяется нагрузка между образцом и нагружающим устройством.

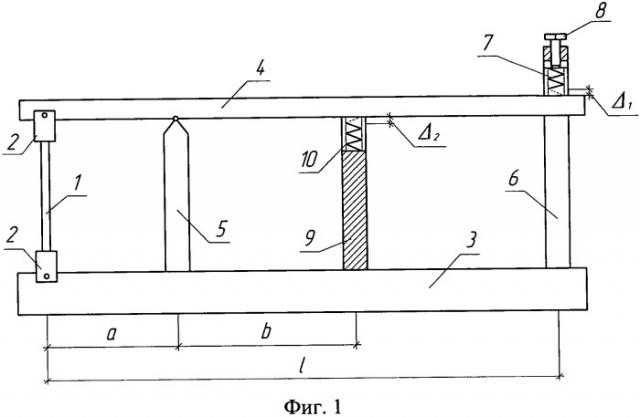

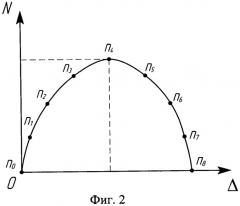

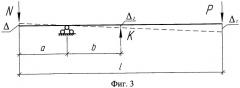

На фиг.1 дана схема устройства для реализации предлагаемого способа; на фиг.2 - диаграмма растяжения образца, на фиг.3 - схема нагрузок, действующих на рычаг 4.

Устройство для испытания образца 1 содержит захваты 2 для образца, закрепленные к станине 3 и рычагу 4, который через стойку 5 также соединен со станиной 3.

Для нагружения образца 1 к станине 3 прикреплено устройство, состоящее из стойки 6, упругого элемента 7 и винта 8.

Для получения нисходящей ветви диаграммы к станине 3 прикреплено устройство, состоящей из стойки 9 и упругого элемента - компенсатора 10.

Способ осуществляется следующим образом.

Испытуемый образец 1 материала зажимают в захватах 2.

Затем деформируют образец на заданную величину деформации путем приложения через захваты 2 растягивающих усилий, для чего нагружают упругий элемент 7, действующий на рычаг 4, путем перемещения винта 8. При этом часть нагрузки приходится на компенсатор 10, который в процессе всего испытания находится в сжатом состоянии.

В процессе испытания нагрузка, действующая на образец, определяется по формуле

,

где P - приложенная нагрузка, равная P=c1Δ1 (c1 - жесткость упругого элемента 7, определяемая предварительной тарировкой, Δ1 - деформация упругого элемента 7, замеряемая в процессе нагружения); K - усилие в компенсаторе, равное K=c2Δ2 (c2 - жесткость упругого элемента 10, определяемая предварительной тарировкой, Δ2 - деформация упругого элемента 10, замеряемая в процессе нагружения); a, b - расстояния от стойки 5 до образца 1 и стойки 9 соответственно.

Пример

Испытанию на растяжение подвергали образцы прямоугольной формы длиной 16 см, высотой 4 см и шириной 4 см, изготовленные из мелкозернистого бетона В20 с соотношением В/Ц=0,741, Ц/П=1:3,789.

Расстояние от образца до стойки 5 a=0,2 м=200 мм, от стойки 5 до стойки 9 b=0,2 м=200 мм, длина рычага 4 l=0,8 м=800 мм. Жесткость упругого элемента 7 c1=12500 H/мм, а жесткость упругого элемента 10 c2=12500 H/мм. Элементы передачи усилий выполнены из Ст.3.

Полная деформация образца составила Δ=0,02 мм.

В момент, когда нагрузка, растягивающая образец, максимальна (2 кН), деформация образца равна Δ/2=0,01 мм. В этот момент приложенная нагрузка равна P=c1Δ1=12500 H/мм·0,057 мм=712,5 H, а усилие в компенсаторе K=c2Δ2=12500 H/мм·0,01 мм=125 H.

В момент разрушения образца нагрузка, действующая на образец, близка к 0. При этом приложенная нагрузка равна P=c1Δ1=12500 H/мм·0,007 мм=87,5 H, а усилие в компенсаторе K=c2Δ2=12500 H/мм·0,02 мм=250 H.

Соответственно рассчитываются усилия в упругих элементах 7, 10 на других стадиях нагружения.

Наглядно распределение усилий между образцом (N), упругим элементом 7 (P) и упругим элементом 10 (K) показано в таблице 1.

| Таблица 1 | ||||

| Δ, мм | N, H | P, H | K, H | |

| в точке n0 | 0 | 0 | 0 | 0 |

| в точке n1 | 0,001 | 500 | 170,83 | 12,5 |

| в точке n2 | 0,003 | 1000 | 345,83 | 37,5 |

| в точке n3 | 0,006 | 1500 | 525 | 75 |

| в момент, когда нагрузка, растягивающая образец, максимальна (в точке n4) | 0,01 | 2000 | 712,5 | 125 |

| в точке n5 | 0,014 | 1500 | 558,33 | 175 |

| в точке n6 | 0,017 | 1000 | 404,17 | 212,5 |

| в точке n7 | 0,019 | 500 | 245,83 | 237,5 |

| в момент разрушения образца (в точке n8) | 0,02 | 0 | 87,5 | 250 |

Из таблицы 1 видно, что за счет применения упругого элемента 10, перераспределяющего нагрузку между образцом и нагружающим устройством, достигнут технический результат: повышение информативности измерения, заключающееся в построении нисходящей ветви диаграммы растяжения; повышение точности, заключающееся в том, что значение деформации образца можно измерить при любом усилии, т.е. получить любую точку диаграммы. Упрощение способа испытания заключается в самостоятельном перераспределении нагрузки между упругими элементами нагружающего устройства и компенсатора.

Источники информации

1. Авторское свидетельство СССР №1635049, кл. G01N 3/08, 1988.

2. Патент РФ №2001383, кл. G01N 3/08, 1992.

Способ испытания образцов строительных материалов на растяжение, включающий деформирование образца путем приложения к нему растягивающих нагрузок, измерение деформаций и нагрузок и построение полной диаграммы растяжения, отличающийся тем, что испытываемый образец растягивают, перераспределяя действующее на него усилие между упругими элементами, взаимодействующими с рычагом, замеряют деформации в упругих элементах компенсатора и нагружающего устройства, по которым определяют фактическое усилие, действующее на образец в процессе испытания.