Способ термической обработки изделия из деформируемого сплава вт23

Иллюстрации

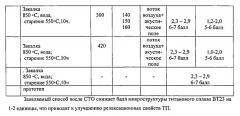

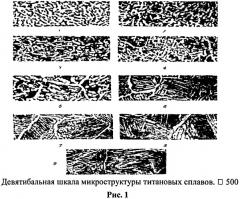

Показать всеИзобретение относится к металлургии, в частности к термической обработке титановых сплавов. Способ термической обработки изделия из деформируемого сплава ВТ23 характеризуется тем, что изделие нагревают до 850°С, выдерживают 1 ч, охлаждают в воде и подвергают старению при температуре 550°С в течение 10 ч. Затем изделие нагревают, выдерживают при температуре 300-400°С и проводят последующее охлаждение до температуры 20 ÷ (-10)°С при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ. Измельчаются зерна избыточной фазы α-твердого раствора, а также все структурные составляющие, формируется внутризеренная структура с выстраиванием дислокаций в виде упорядоченных образований и уменьшением внутренних микронапряжений на границах раздела фаз. Повышается прочность при удовлетворительной пластичности, а также повышается релаксационная стойкость сплавов. 1 ил., 2 табл.

Реферат

Изобретение относится к металлургии, в частности к термической обработке двухфазных титановых сплавов.

Известен способ обработки изделий из сплавов на основе титана, в том числе ВТ22, с использованием термоциклической обработки - ТЦО (В.Н. Гриднев, О.М. Ивасишин, С.П. Ошкадеров «Физические основы скоростного термоупрочнения титановых сплавов» Киев, Наукова думка 1986 г., с. 253), при реализации которого осуществлялся нагрев со скоростью 2,5 Кхс-1 в интервале температур от комнатной до 1023 К и ускоренное охлаждение на воздухе.

При проведении обработки условный предел прочности сплава возрастает с 1020 до 1080 МПа. Недостатком этого способа является небольшой эффект упрочнения.

Титановые двухфазные сплавы мартенситного класса для достижения высоких значений прочности и релаксационной стойкости подвергают закалке и старению (для сплава ВТ23 известен способ: нагрев до температуры 850°C, выдержка 1 ч, охлаждение в воде, старение при температуре 550°C в течение 10 ч (Ю.М. Лахтин), принятый в качестве ближайшего аналога, обеспечивающий возможность формирования структуры, механических и эксплуатационных свойств за счет протекания за счет протекания мартенситного превращения при закалке и последующего распада мартенситных фаз и метастабильной β фазы при старении с образованием дисперсных α и β фаз (стандартная термическая обработка - нагрев до температуры 850°C, выдержка 1 час, охлаждение в воде, старение при температуре 550°C в течение 10 ч.

Основным недостатком способа, принятого в качестве ближайшего аналога, является то, что способ не обеспечивает стабильных результатов достижения требуемых значений прочности для таких изделий, как упругие элементы, например тарельчатые пружины (ТП). Недостаточный уровень эксплуатационных свойств связан с многофакторным влиянием (исходная структура сплава после деформации, степень ее однородности в пределах партии и одного изделия, режимы нагрева и охлаждения сплава в процессе проведения термической обработки) на формирование структуры сплава.

Перед заявляемым изобретением поставлена задача повысить релаксационную стойкость сплава ВТ23 в том случае, если после нагрева до температуры 850°C, выдержке 1 ч, охлаждения в воде, старения при температуре 550°C в течение 10 ч не достигнут нужный эффект упрочнения и пружина не соответствует требованиям технических условий эксплуатации изделий.

Поставленная задача решается за счет того, что изделие подвергают обработке путем нагрева и выдержки при температуре 300°C, а последующее охлаждение до температуры -10°C проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.

Перед проведением заявляемой обработки изделие подвергается нагреву до температуры 850°C, выдержке 1 ч, охлаждению в воде, старению при температуре 550°C в течение 10 ч.

При проведении заявляемой обработки благодаря одновременному воздействию на изделие из сплава титана при ее охлаждении потока газа с температурой ниже 0°C и акустического поля достигается технический результат, а именно измельчаются первичная пластинчатая α-фаза твердого раствора, происходит частичная ее глобуляризация, и измельчаются структурных составляющие, выделившиеся при распаде мартенситных фаз при старении, формируется внутризеренная структура с выстраиванием дислокаций в виде упорядоченных образований, т.е. формируется блочная структура, состоящая из сильно разориентированных микрообъемов, а также уменьшаются внутренние микронапряжения на границах раздела фаз. Это позволяет изменять механические свойства в желаемом направлении: повысить прочность и релаксационную стойкость.

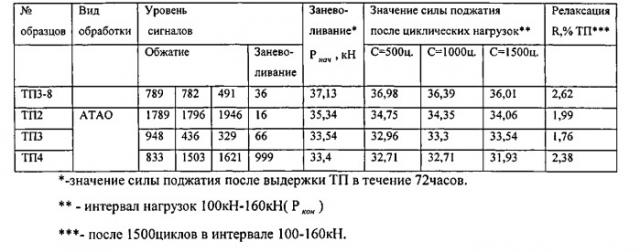

В качестве примера для оценки заявляемого способа термической обработки изделий из сплава ВТ23 были использованы тарельчатые пружины (ТП), прошедшие термическую обработку: нагрев до температуры 850°C, выдержка 1 ч, охлаждение в воде, старение при температуре 550°C в течение 10 ч, и имеющие низкую релаксационную стойкость. Тарельчатые пружины подвергают обработке путем нагрева и выдержки при температуре 300°C, а последующее охлаждение до температуры -10°C проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.

Поставленная задача решается за счет того, что изделие подвергают обработке путем нагрева при температуре (0,4÷0,7) tэвт, где tэвт °C - температура эвтектического превращения сплава и выдержки, определяемой габаритами изделия, а последующее охлаждение до температуры -10°C÷-20°C проводят при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.

Перед проведением заявляемой обработки изделие или заготовка из алюминиевых сплавов, упрочняемых термической обработкой, кроме отжига, осуществляемого путем нагрева до стандартной для этого сплава температуры с выдержкой и последующего охлаждения на воздухе или печью, подвергается закалке путем нагрева до температуры 535°C, выдержке и охлаждению в воде с температурой 18÷20°C.

Охлаждение заготовки может быть проведено с использованием газоструйного генератора звука (ГГЗ).

В качестве охлаждающего рабочего газа может быть использован воздух или инертный газ.

При проведении заявляемой обработки благодаря одновременному воздействию на изделие из сплава ВТ23 при его охлаждении потока газа с температурой ниже 0°C и акустического поля достигается технический результат, а именно измельчаются зерна избыточной фазы α- твердого раствора и структурных составляющие эвтектики, формируется внутризеренная структура с выстраиванием дислокаций в виде упорядоченных образований, а также уменьшаются внутренние микронапряжения на границах раздела фаз. Это позволяет изменять механические свойства в желаемом направлении: повысить прочность при удовлетворительной пластичности (см. таблицу)

Способ термической обработки изделия из деформируемого сплава ВТ23, характеризующийся тем, что изделие нагревают до 850°С, выдерживают 1 ч, охлаждают в воде и подвергают старению при температуре 550°С в течение 10 ч, затем изделие нагревают, выдерживают при температуре 300-400°С и проводят последующее охлаждение до температуры 20 ÷ (-10)°С при одновременном воздействии потока газа и акустического поля звукового диапазона частот с уровнем звукового давления в пределах 140-160 дБ.