Алюминиевый сплав

Иллюстрации

Показать всеИзобретение относится к металлургии алюминиевых сплавов и может быть использовано преимущественно для изготовления катанки электротехнического назначения, а также деформированных полуфабрикатов, используемых в строительстве, машиностроении и других областях народного хозяйства. Сплав содержит следующие компоненты, мас.%: цирконий 0,15-0,40, кремний 0,03-0,15, железо 0,15-0,35, магний 0,01-0,60, медь 0,005-0,01, цинк 0,005-0,02, бор 0,001-0,003, сумму примесей титана, хрома, ванадия, марганца до 0,030, алюминий - остальное. Использование предлагаемого сплава дает возможность расширения технологических возможностей изготовленных из него изделий за счет требуемого комплекса прочностных, электрических и эксплуатационных свойств, что приводит к энергосбережению электроэнергии и увеличению срока службы изготовленных из этого сплава изделий. 2 табл.

Реферат

Изобретение относится к металлургии алюминиевых сплавов и может быть использовано для изготовления катанки электротехнического назначения со специальными физическими свойствами, удовлетворяющей требованиям потребителей, и деформированных полуфабрикатов, используемых в строительстве, машиностроении и других областях народного хозяйства.

Известен сплав, содержащий, мас.%: алюминий 4-8, хром 16-24, кремний 0,05-1, марганец 0,001-0,5, иттрий 0,02-0,2, цирконий 0,1-0,3 или цирконий 0,1-0,3 и гафний 0,02-0,2, углерод 0,003-0,05, магний 0,0002-0,05, кальций 0,0002-0,05, азот макс. 0,04, фосфор макс. 0,04, серу макс. 0,01, медь макс. 0,5, железо и обычные, обусловленные плавкой, примеси остальное. Гафний может быть полностью или частично заменен одним или несколькими из элементов, выбранных из группы: скандий, титан, ванадий, ниобий, тантал или церий (RU, патент РФ №2344192, МПК C22C 38/28, опубл. 20.01.2009).

Однако уровень прочностных свойств данного сплава не достаточен для того, чтобы использовать эти материалы для изготовления из них конструкций и деталей, работающих в условиях одновременного воздействия значительного механического нагружения и высоких температур. Кроме того, конструкции и изделия из таких сплавов характеризуются недостаточной электропроводностью.

Известен также сплав на основе алюминия, содержащий, мас.%: кремний 0,01-0,1, железо 0,08-0,20, цирконий 0,01-0,08, сумма примесей титана, хрома, ванадия и марганца 0-0,1, алюминий - остальное (CN, патент №1428449 A, МПК C22C 21/00, опубл. 09.07.2003).

Однако температурный уровень эксплуатации таких алюминиевых сплавов обычно не превышает 100°C, что является не достаточным для использования этих материалов в изделиях, длительно работающих в условиях высоких температур.

Наиболее близким аналогом к заявляемому изобретению является алюминиевый сплав, содержащий мас.%: цирконий 0,10-0,19; кремний 0,11-0,15; железо 0,21-0,35 и сумму примесей титана, хрома, ванадия и марганца до 0,015 мас.% (RU, патент РФ №2458151, МПК C21C 1/02, опубл. 10.08.2012).

Однако во многих случаях эксплуатация проводов из таких сплавов, особенно для линий электропередач (ЛЭП), требует комплекса потребительских свойств при температурах 230°C и значительных механических нагрузках, который не достигается при применении данного сплава.

В основу изобретения положена задача расширения арсенала алюминиевых сплавов, характеризующихся высокими прочностными свойствами при повышенных температурах и высокой электропроводностью.

При этом техническим результатом является реализация этого назначения.

Технический результат достигается тем, что алюминиевый сплав, содержащий цирконий, кремний, железо, примеси титана, хрома, ванадия и марганца, дополнительно содержит магний, медь, цинк и бор при следующем соотношении компонентов, мас.%:

цирконий 0,15-0,40;

кремний 0,03-0,15;

железо 0,15-0,35;

магний 0,01-0,60;

медь 0,005-0,01;

цинк 0,005-0,02;

бор 0,001-0,003;

примеси титана, хрома, ванадия и марганца до 0,030;

алюминий - остальное

Дополнительное введение в алюминиевый сплав магния, меди, цинка и бора при указанном соотношении компонентов обеспечивает его высокие прочностные свойства при повышенных температурах и высокую электропроводность.

В качестве легирующего элемента, повышающего термостойкость алюминия, выбран цирконий в концентрациях 0,15-0,40 мас.%. Снижение содержания циркония в количествах меньше 0,15 мас.% приводит к снижению термостойкости. Увеличение содержания циркония в количествах выше 0,40 мас.% приводит к увеличению удельного электросопротивления и незначительному росту термостойкости.

При содержании в алюминиевом сплаве железа, кремния и магния в концентрациях 0,15-0,35 мас.%, 0,03-0,15 мас.% и 0,01-0,60 мас.% соответственно повышаются прочностные свойства сплава. Их заявляемое количество в комплексе приводит к оптимальным показателям по прочностным свойствам сплава и электросопротивлению при высокой термостойкости (до 230°C), которую обеспечивает цирконий в заявленных концентрациях 0,15-0,40 мас.%. Снижение содержания железа меньше 0,15 мас.%, кремния меньше 0,03 мас.% и магния меньше 0,01 мас.% приводит к уменьшению прочностных характеристик сплавов и, в первую очередь, снижению временного сопротивления разрыву. Увеличение содержания железа в количествах выше 0,35 мас.%, кремния выше 0,15 мас.% и магния выше 0,60 мас.% приводит к значительному увеличению удельного электросопротивления. Поэтому указанные количественные пределы являются оптимальными для сочетания высоких прочностных свойств и термостойкости при удовлетворительных показателях электросопротивления.

Содержание в сплаве меди в количествах 0,005-0,01 мас.% и цинка в количествах 0,005-0,02 является оптимальным и способствует повышению прочностных и пластических свойств сплава. Повышение их содержания, меди выше 0,01 мас.% и цинка выше 0,02 мас.%, нецелесообразно в связи с повышением электросопротивления, а ниже 0,005 мас.% не приводит к увеличению прочностных свойств.

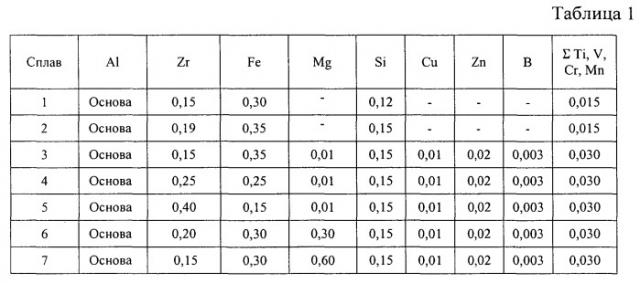

Бор в количествах 0,001-0,003 мас.% используется в качестве модификатора и обеспечивает мелкозернистую структуру в литых сплавах. Примеры наилучшей реализации изобретения. Было разработано несколько типов сплавов с различным содержанием компонентов. Эксперименты производились на литейно-прокатном агрегате, позволяющем получить катанку диаметром 9,5 мм из сплавов по прототипу (1, 2) и заявляемых сплавов (3-7), химический состав которых приведен в табл.1.

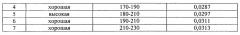

Термостойкость катанки определяли при температуре 230°C, с выдержкой в соответствии с требованиями IEC 62004. Остальные испытания проводили в соответствии с ГОСТ 20967.

Влияние содержания на термостойкость сплавов, удельное электросопротивление и механические характеристики сплавов приведены в табл.2.

Из таблицы видно, что заявленные концентрации циркония, железа, магния и кремния при наличии в небольших количествах меди, цинка и бора, обеспечивают высокую термостойкость и прочностные характеристики при сравнительно низких показателях удельного электросопротивления.

Таким образом, использование заявляемого сплава дает возможность расширения технологических возможностей изготовленных из него изделий за счет требуемого комплекса прочностных, электрических и эксплуатационных свойств, что приводит к энергосбережению электроэнергии и увеличению срока службы изготовленных из предлагаемого сплава изделий.

Алюминиевый сплав, содержащий цирконий, кремний, железо, алюминий и примеси титана, хрома, ванадия и марганца, отличающийся тем, что он дополнительно содержит магний, медь, цинк и бор при следующем соотношении компонентов, мас.%:

| цирконий | 0,15-0,40 |

| кремний | 0,03-0,15 |

| железо | 0,15-0,35 |

| магний | 0,01-0,60 |

| медь | 0,005-0,01 |

| цинк | 0,005-0,02 |

| бор | 0,001-0,003 |

| примеси титана, хрома, ванадия и марганца | до 0,030 |

| алюминий | остальное |