Поршневое кольцо с покрытием, нанесенным путем термического напыления, и способ его получения

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к поршневому кольцу для двигателя внутреннего сгорания с покрытием, нанесенным термическим напылением порошка. Порошок для термического напыления включает твердые смазочные материалы и имеет следующее содержание элементов, мас.%: 15-30 железа, 15-30 вольфрама, 25-35 хрома, 10-35 никеля, 1-5 молибдена, 0,2-3 алюминия, 3-20 меди, 1-10 углерода, 0,1-2 серы, 0,1-2 кремния. Защитное покрытие, нанесенное термическим напылением на поршневое кольцо, характеризуется достаточной вязкостью разрушения при высоких усталостных характеристиках, повышенной износостойкостью, хорошей стойкостью к нагару и заеданию. 2 н. и 13 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Настоящее изобретение относится к поршневому кольцу с покрытием, нанесенным путем термического напыления и содержащим, в частности, твердые смазочные материалы, а также к способу его изготовления.

Применение слоев термического напыления в качестве слоев защиты от износа скользящих элементов является обычным в различных областях промышленности. При использовании для двигателей слои термического напыления, помимо прочего, предпочтительно наносят на поршневые кольца в первой и второй канавках. В возрастающих масштабах разработки фокусируются на материалах на основе железа, чтобы удовлетворять требованиям в отношении физических свойств материалов и затрат при эксплуатации двигателей.

Ответные детали для поршневых колец также изготавливают на основе железа. Это повышает риск образования следов нагара вплоть до заедания, поскольку при определенных пограничных условиях (отсутствие смазки и высокие температуры) при взаимодействии металлов одного вида приводит к адгезивному износу.

Соответственно, существует потребность в разработке системы слоев, которая снижает возможную тенденцию к заеданию слоев напыления на основе железа, а также обладает достаточной вязкостью, чтобы избежать усталости материала при постоянно высокой тепловой нагрузке.

Покрытия на основе железа, нанесенные термическим напылением, еще не нашли применения в поршневых кольцах. В области кривошипно-шатунных механизмов до настоящего времени известны только покрытия на основе железа на рабочих поверхностях цилиндров, которые наносятся способом электродугового напыления с использованием проволоки.

Получение износостойких покрытий с помощью процессов термического напыления в принципе является известным способом. В настоящее время используемые для этого порошковые материалы основываются на молибдене, карбиде вольфрама, никеле-хроме и Cr3C2. Однако высокое содержание карбида приводит к снижению усталостной стойкости и к вязкому разрушению. Из-за высокой рыночной стоимости молибдена требуется создать альтернативы в разумные сроки.

Для решения поставленных задач покрытие должно обладать следующими признаками:

1) сходные физические свойства с подлежащей покрытию основой;

2) достаточное сопротивление износу системы «поршневое кольцо с термическим напылением и рабочая поверхность цилиндра на основе железа со смазкой»;

3) достаточная стойкость к нагару и заеданию;

4) достаточная вязкость разрушения и соответственно лучшая усталостная характеристика.

В соответствии с первым аспектом изобретения создан способ изготовления поршневых колец для двигателя внутреннего сгорания, содержащий следующие этапы:

- обеспечение получения основы и

- нанесение покрытия путем термического напыления порошка, включающего твердые смазочные материалы и имеющего следующее содержание элементов:

от 15 до 30 масс.% железа, Fe;

от 15 до 30 масс.% вольфрама, W;

от 25 до 35 масс.% хрома, Cr;

от 10 до 35 масс.% никеля, Mi;

от 1 до 5 масс.% молибдена, Mo;

от 0,2 до 3 масс.% алюминия, Al;

от 3 до 20 масс.% меди, Cu;

от 1 до 10 масс.% углерода, C;

от 0,1 до 2 масс.% серы, S; и

от 0,1 до 2 масс.% кремния, Si.

В отношении физических свойств (теплопроводности, коэффициента теплового расширения) вследствие минимальной доли в 15 масс.% базовой системы, содержащей железо, получают квазиоднородную систему между основой и покрытием. Благодаря этому может лучше отводиться тепловая энергия, выделяемая в процессе смешанного трения, особенно в области верхней или нижней мертвой точек, и может обеспечиваться равномерный процесс тепловой релаксации за счет колебаний температуры в двигателе.

В принципе общая система состоит из следующих элементов: железа (Fe), вольфрама (W в виде WC или WS2), хрома (Cr в виде Cr и Cr3C2), никеля (Ni), молибдена (в виде Мо или MoS2), кремния (Si) и углерода (С, частично связанного с Fe, W и Cr в виде карбида). Использование сплавов на основе Fe в качестве базового материала покрытия поршневых колец совместно с карбидной системой приводит к получению поршневых колец нового типа.

Согласно примеру выполнения порошок содержит долю от 20 до 50 масс.% карбидов в следующей концентрации:

от 10 до 30 масс.% карбида вольфрама, WC; и

от 5 до 20 масс.% Cr3C2.

Согласно примеру выполнения порошок содержит твердые смазочные материалы, которые включают AlCuFe, MoS2, WSa или их смеси. Предпочтительно доля твердых смазочных материалов, составляющая от 5 до 20 масс.%, подразделяется на следующие доли:

от 0 до 20 масс.% AlCuFe;

от 0 до 5 масс.% MoS2 и

от 0 до 5 масс.% WS2.

Сплавы на основе железа без карбидов или с высоким содержанием твердых смазочных материалов не рекомендуются, так как износостойкость будет слишком низкой.

Согласно примеру выполнения твердые смазочные материалы содержат AlCuFe в следующих концентрациях:

от 80 до 95 масс.% Cu;

от 5 до 20 масс.% Al;

от 1 до 5 масс.% Fe и

от 0,1 до 3 масс.% кислорода, O.

Согласно примеру выполнения доля WS2 составляет от 1,5 до 3,5 масс.%, при этом WS2 включен в никелевую матрицу.

Согласно примеру выполнения доля MoS2 составляет от 1 до 2,5 масс.%, при этом MoS2 включен в никелевую матрицу.

Согласно примеру выполнения размеры частиц порошка лежат в области от 1 до 100 мкм.

Согласно примеру выполнения размеры частиц порошка лежат в области от 1 до 150 мкм.

Согласно примеру выполнения карбиды включены в матрицу NiCr и имеют размеры частиц от 0,5 до 5 мм.

Согласно примеру выполнения толщина слоя покрытия лежит в области от 20 до 1000 мкм.

Согласно примеру выполнения способ термического напыления содержит высокоскоростное пламенное напыление или плазменное напыление.

Согласно примеру выполнения твердость покрытия, полученного в соответствии с изобретением, лежит в области от 500 до 1000 HV0.1 мкм (твердость по Виккерсу).

Согласно примеру выполнения вязкость разрушения покрытия, полученного в соответствии с изобретением, лежит в области от 2,5 до 7,5 (МПа·м)1/2.

Согласно примеру выполнения поршневое кольцо является чугунным или стальным поршневым кольцом.

Согласно второму аспекту изобретения разработано поршневое кольцо, изготовленное описанным выше способом.

КРАТКИЙ ПЕРЕЧЕНЬ ЧЕРТЕЖЕЙ

На чертежах:

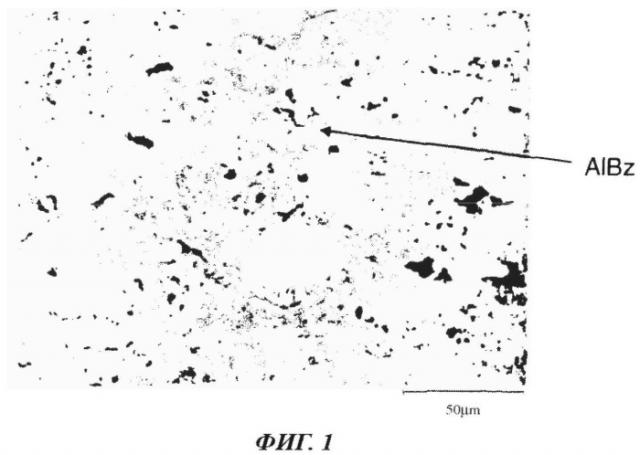

фиг.1 изображает фото микроструктуры (500:1) слоя термического напыления в первом примере осуществления,

фиг.2 изображает фото микроструктуры (500:1) слоя термического напыления во втором примере осуществления,

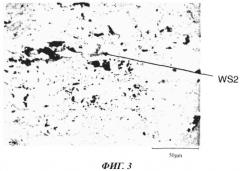

фиг.3 изображает фото микроструктуры (500:1) слоя термического напыления в третьем примере осуществления,

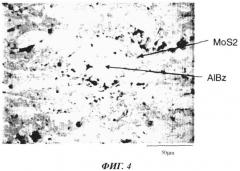

фиг.4 изображает фото микроструктуры (500:1) слоя термического напыления в четвертом примере осуществления.

Осуществление изобретения

Проведенные опыты

Порошок наносили термическим напылением посредством высокоскоростного газопламенного напыления и для различных вариантов измеряли химическую композицию (таблица 1), микроструктуру (фиг.1-4), пористость и твердость (таблица 2). Во всех использованных порошках общая доля карбидов составляла примерно 40 масс.%.

В таблице 1 показаны химический состав и доля твердых смазочных материалов систем слоев, использованных в опытах.

| Таблица 1 | ||||||||||||

| Химический состав различных систем слоев | ||||||||||||

| Опыт | Твердый смазочный материал | Доля твердого смазочного материала | Химический состав | |||||||||

| Fe | W | Cr | Ni | Mo | Al | Си | S | С | Si | |||

| № | (масс.%) | (масс.%) | ||||||||||

| 1 | - | - | 24 | 23 | 33 | 12 | 2,6 | - | - | - | 4,9 | 0,5 |

| 2 | AlCuFe | 10 | 22 | 20 | 30 | 11 | 2,3 | 1 | 9 | - | 4,4 | 0,5 |

| 3 | Ni-MoS2 | 10 | 22 | 20 | 30 | 21 | 3,0 | - | - | 0,5 | 3,1 | 0,8 |

| 4 | Ni-WS2 | 10 | 22 | 22 | 30 | 19 | 2,3 | - | - | 0,5 | 4,9 | 0,5 |

| 5 | AlCuFe+NiMoS2 | по 5 каждого | 22 | 20 | 30 | 15 | 2,7 | 0,5 | 4,5 | 0,2 | 4,9 | 0,5 |

В таблице 2 показаны установленные величины пористости и механических характеристик.

| Таблица 2 | ||||||

| Характеристики слоя после высокоскоростного газопламенного напыления | ||||||

| Опыт | Заданная доля карбида | Твердый смазочный материал | Доля твердого смазочного материала | Твердость | Вязкость разрушения | Пористость |

| № | (масс.%) | (масс.%) | HV0.1 | (МПа м)1/2 | % | |

| 1 | 40 | - | 0 | 695 | 2,3 | <1 |

| 2 | 40 | AlCuFe | 10 | 705 | 5,9 | <2 |

| 3 | 40 | Ni-MoS2 | 10 | 725 | 2,6 | <2 |

| 4 | 40 | Ni-WS2 | 10 | 670 | 2,9 | <2 |

| 5 | 40 | AlCuFe+NiMoS2 | По 5 каждого | 643 | 3,5 | <2 |

Фото микроструктуры (фиг.1-4) слоя, созданного при опытах 1-4, показывают равномерно распределенные карбиды, отсутствие нерасплавленных частиц и очень плотный слой с очень низкой пористостью <2%.

На основании таблицы 2 ясно видны следующие обстоятельства:

1. Пористость слоя на основе железа, снабженного твердыми смазочными материалами, изменяется только незначительно.

2. При добавке твердых смазочных материалов твердость также не изменяется значительно.

3. Добавка твердых смазочных материалов улучшает вязкость разрушения, причем добавка 10 масс.% AlCuFe дает наибольшее повышение вязкости разрушения и соответственно лучшую усталостную стойкость.

Повышение концентрации смазочных материалов для WS2 и MoS2 до >5 масс.% для каждого, а также повышение концентрации AlCuFe до >20 масс.% не рекомендуется, так как здесь ожидается снижение износостойкости.

Из результатов опытов ясно видно, что с помощью новой системы слоев был получен новый тип поршневых колец. Эффективность осаждения (величина DE) всех систем слоев по настоящему изобретению составила примерно 50%.

В дополнение к указанным преимуществам поршневого кольца, полученного способом по изобретению, следует заметить, что новый порошок примерно на 30% дешевле порошка на основе Мо, поставляемого в настоящее время.

1. Порошок для термического напыления, причем порошок, включая долю твердых смазочных материалов от 5 до 20 мас.%, имеет следующее содержание элементов:от 15 до 30 железа, Fe;от 15 до 30 вольфрама, W;от 25 до 35 хрома, Cr;от 10 до 35 никеля, Ni;от 1 до 5 молибдена, Mo;от 0,2 до 3 алюминия, Al;от 3 до 20 меди, Cu;от 1 до 10 углерода, C;от 0,1 до 2 серы, S; иот 0,1 до 2 кремния, Si.

2. Порошок напыления по п.1, отличающийся тем, что порошок содержит долю от 20 до 50 мас.% карбидов в следующей концентрации:от 10 до 30 мас.% карбида вольфрама, WC; иот 5 до 20 мас.% Cr3C2.

3. Порошок напыления по п.1 или 2, отличающийся тем, что порошок содержит твердые смазочные материалы, включающие AlCuFe, MoS2, WS2 или их смеси, причем доля твердых смазочных материалов, составляющая от 5 до 20 мас.%, подразделяется на следующие доли:от 0 до 20 мас.% AlCuFe;от 0 до 5 мас.% MoS2 иот 0 до 5 мас.% WS2.

4. Порошок напыления по п.3, отличающийся тем, что твердые смазочные материалы содержат AlCuFe в следующих концентрациях:от 80 до 95 мас.% Cu;от 5 до 20 мас.% Al;от 1 до 5 мас.% Fe иот 0,1 до 3 мас.% кислорода, O.

5. Порошок напыления по п.3, отличающийся тем, что доля WS2 составляет от 1,5 до 3,5 мас.%, при этом WS2 включен в никелевую матрицу.

6. Порошок напыления по п.3, отличающийся тем, что доля MoS2 составляет от 1 до 2,5 мас.%, при этом MoS2 включен в никелевую матрицу.

7. Порошок напыления по п.1 или 2, отличающийся тем, что размеры частиц порошка лежат в области от 1 до 100 мкм.

8. Порошок напыления по п.4, отличающийся тем, что размеры частиц порошка лежат в области от 1 до 150 мкм.

9. Порошок напыления по п.2, отличающийся тем, что карбиды включены в матрицу NiCr и имеют размеры частиц от 0,5 до 5 мм.

10. Поршневое кольцо, содержащее основу и покрытие, которое нанесено путем термического напыления порошка, причем порошок, включая долю твердых смазочных материалов от 5 до 20 мас.%, имеет следующее содержание элементов:от 15 до 30 железа, Fe;от 15 до 30 вольфрама, W;от 25 до 35 хрома, Cr;от 10 до 35 никеля, Ni;от 1 до 5 молибдена, Mo;от 0,2 до 3 алюминия, Al;от 3 до 20 меди, Cu;от 1 до 10 углерода, C;от 0,1 до 2 серы, S; иот 0,1 до 2 кремния, Si.

11. Поршневое кольцо по п.10, отличающееся тем, что толщина слоя покрытия составляет от 20 до 1000 мкм.

12. Поршневое кольцо по п.10 или 11, отличающееся тем, что покрытие наносят термическим напылением, в частности высокоскоростным пламенным напылением или плазменным напылением.

13. Поршневое кольцо по п.10 или 11, отличающееся тем, что твердость покрытия составляет от 600 до 1000 HV0,1 мкм.

14. Поршневое кольцо по п.10 или 11, отличающееся тем, что вязкость разрушения покрытия составляет от 2,6 до 7,0 (МПа·м)1/2.

15. Поршневое кольцо по п.10 или 11, отличающееся тем, что оно выполнено стальным или чугунным.