Способ изготовления холоднокатаных труб из альфа- и псевдо-альфа-сплавов на основе титана

Иллюстрации

Показать всеИзобретение относится к трубному производству, а именно к холодной прокатке труб из α- и псевдо-α-сплавов на основе титана. Способ изготовления холоднодеформированных труб из α- и псевдо-α-сплавов на основе титана включает выплавку слитка, ковку слитка в β- и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с уковом от 2 до 3, прошивку осуществляют при температуре на 30-50°C выше Тпп, многоконусными валками и оправкой с заданной геометрией с подачей воды в зону деформации, раскатку заготовки производят при температуре на 10-90°C ниже Тпп, правку трубной заготовки - при температуре 350-400°C, холодную прокатку производят с коэффициентом вытяжки 1,5-4,5 за несколько этапов, чередуя с проведением промежуточных отжигов при температуре, равной 600-750°C, и последующую термообработку на готовом размере при температуре 580÷650°C. Обеспечиваются высокие механические свойства получаемых труб, а также высокое качество поверхности труб. 4 ил., 3 табл.

Реферат

Изобретение относится к трубному производству, а именно к холодной прокатке труб из α- и псевдо-α-сплавов на основе титана. Изобретение может быть использовано для изготовления изделий ответственного назначения, предназначенных для эксплуатации в различных областях народного хозяйства, например атомной энергетике, судостроение, авиации, машиностроении, химической промышленности и пр.

Холодная прокатка труб обладает рядом преимуществ по сравнению с прессованием и горячей прокаткой, важнейшими из которых являются:

а) получение труб с точными геометрическими размерами и особенно с малой эксцентричностью наружного диаметра относительно внутреннего;

б) высокая чистота поверхности труб;

в) высокий коэффициент выхода годного;

г) получение труб с отношением диаметра к толщине стенки 150:1 и более;

д) высокая степень деформации металла за проход (до 50-60%);

е) достижение значительного упрочнения металла трубы при прокатке благодаря обжатию как по диаметру, так и по толщине стенки, и пр.

Заготовкой для холодной прокатки труб служат горячедеформированные трубные заготовки.

Из комплекса свойств титановых сплавов как конструкционных материалов для изготовления труб, представляющих особый технико-экономический интерес следует отметить (Остренко В.Я. и др. Трубы из титана и его сплавов. - М.: Черная металлургия, 1987, 60 с.): низкую плотность в сравнении со сталями, высокий уровень механических характеристик, высокий уровень специальных характеристик (жаропрочность, ползучесть, длительная прочность, малоцикловая усталость, вязкость разрушения, эрозионная и кавитационная стойкость, низкая наведенная радиация и др.), коррозионная стойкость, технологичность.

Структура сплавов на основе титана определяет важнейшие критерии качества полуфабрикатов, имеет значительное многообразие и чрезвычайное влияние на механические свойства. Особенностью производства труб из сплавов на основе титана является то, что заготовкой для их производства являются слитки, полученные методом вакуумной дуговой плавки, при которой процессы плавления, литья и затвердевания соединены воедино, и раздельное регулирование их практически невозможно. Происходит значительный перегрев расплава и образуется крупнозернистая структура слитков, имеющая значительную неоднородность по сечению и крупнозернистую пластинчатую микроструктуру. Это обусловливает их пониженную деформируемость и невысокий комплекс эксплуатационных свойств изделий.

Для повышения технологических и эксплуатационных свойств необходимо формирование в них мелкозернистой (размер зерен фаз не более 150÷200 мкм) микроструктуры. Кроме того, достижение в полуфабрикатах структурно-однородного состояния важно для оценки качества труб методами ультразвукового контроля, который широко используется при их изготовлении. В случае высокооднородной и мелкозернистой структуры титанового сплава при проведении ультразвукового контроля значительно снижается уровень акустических шумов, увеличивается предельная чувствительность метода, ограниченная этими шумами, и материал становится более "прозрачным", т.е. имеющим минимальный уровень структурных помех, что создает возможность обнаружения дефектов минимального размера. Это предполагает продление ресурса работы изделий, и, следовательно, снижение стоимости машин и агрегатов за счет эксплуатации изделий с дефектами допустимого размера.

Известен способ изготовления холоднодеформированных труб из двухфазных сплавов на основе титана (Патент РФ №2463376, МПК C22F 1/18, В21В 3/00, публ. 20.12.2011), который включает выплавку слитка, ковку слитка в β-области или β- и α+β-области с окончанием ковки в α+β-области в промежуточную заготовку с заданным уковом. Промежуточную заготовку получают с уковом не менее 1,35, из промежуточной заготовки изготавливают шашку, которую прессуют в трубную заготовку и термообрабатывают при температуре на 30-40°C ниже температуры Тпп, а затем осуществляют прокатку трубной заготовки с промежуточными обработкой поверхности, травлением и термообработкой. Вытяжку при прокатке определяют по заданной формуле. Полученные трубы характеризуются высокими физико-механическими свойствами за счет исключения образования межзеренных микротрещин.

К недостаткам данного способа следует то, что действие этого способа узко специализировано и ограничивается областью изготовления труб из двухфазных титановых сплавов. Кроме того, прокатка холоднодеформируемых труб производится из прессованной трубной заготовки, для которой характерно повышенный удельный расход металла (на 15-30% по сравнению с прокаткой) вследствие высверливания центрального отверстия перед операцией прессования и наличия пресс-остатка, недостаточная точность размеров, в частности разностенности, наличие глубоких задиров на поверхности. Также ограничивающим фактором при производстве горячепрессованной заготовки является лимитированная длина исходной заготовки при прессовании.

Известен способ изготовления труб из цветных металлов и сплавов (Патент РФ №2048219, МПК В21В 23/00, В21В 3/00, В21В 19/02, публ. 20.11.1995) - прототип, который предусматривает горячие винтовые прошивку и раскатку на оправках, в трехвалковых калибрах, образованных многоконусными валками, имеющими угол наклона конической образующей к оси прокатки на входе в калибр на 7-25° больше, чем перед носком оправки, с обжатием на входном участке, составляющим 0,3-0,8 от обжатия перед носком оправки. Способ предусматривает также раскатку прошитой гильзы в валках, имеющих два обжимных участка (гребня), разделенных между собой участками промежуточной калибровки и раскатки, причем угол наклона образующей к оси прокатки одного из них на 1,5-5,0° меньше, а другого больше, чем угол наклона образующей входного участка прошивных валков к оси прокатки. Способ позволяет повысить выход годного и улучшить стабильность процесса при обработке уширяющихся металлов.

Недостатком данного способа является нестабильный первичный и вторичный захват заготовки при прошивке, обусловленный большой величиной угла входного конуса 4-8°. Геометрическая форма оправки не является оптимальной, т.к. не в полной мере учитывается большая склонность титановых сплавов к налипанию и задиранию и их низкая теплопроводность. В результате чего на поверхности оправки возникают большие силы трения, под воздействием которых происходит интенсивный нагрев металла, не позволяющий выдерживать технологический температурный интервал при прошивке заготовок из титановых сплавов, а также происходит интенсивный износ поверхности оправки. Следствием этого является налипание прессуемого (прошиваемого) металла на поверхность оправки, вызывающее нестабильность процесса прошивки, образование дефектов на поверхности заготовки и искажение ее геометрических размеров, эти дефекты далее наследуются в последующих операциях и могут привести к возникновению брака. Способ не регламентирует термодеформационные параметры процесса изготовления труб из цветных металлов, в частности из сплавов на основе титана, что не гарантирует получения микроструктуры с требуемыми показателями качества.

Задачей изобретения является:

- создание способа обработки α- и псевдо-α-сплавов на основе титана, позволяющего получить в трубах мелкозернистую (размер зерен не более 100 мкм) микроструктуру;

- достижение структурно-однородного состояния в готовом изделии, обеспечивающего "прозрачность" для ультразвукового контроля качества полуфабрикатов и изделий;

- повышения качества поверхности и точности геометрических размеров изготовляемых труб;

- повышение стабильности технологического процесса;

- быстрый переход с одного размера на другой;

- повышение стойкости инструмента.

Техническим результатом, достигаемым при осуществлении изобретения, является создание экономически выгодной технологии изготовление труб из α- и псевдо-α-титановых сплавов, при которой совмещаются операции по формированию геометрических размеров и качественной поверхности изделий с процессами формирования регламентированной микроструктуры, обеспечивающей высокие технологические и эксплуатационные свойства изделий.

Указанный технический результат достигается тем, что в способе изготовления холоднокатаных труб из α- и псевдо-α-сплавов на основе титана, включающем выплавку слитка, ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях, причем последний переход ковки осуществляют в (α+β)-области, механическую обработку, получение трубной заготовки деформированием, правку, отжиг, обработку поверхности трубной заготовки, холодную прокатку с промежуточными отделочными операциями и финишную правку, ковку слитка в цилиндрическую заготовку заканчивают с уковом от 2 до 3 после нагревов в (α+β)-области, прошивку и прокатку ведут с одного установа, прошивку осуществляют при температуре на 30-90°C выше температуры полиморфного превращения (Тпп) многоконусными валками, при этом угол наклона образующей входного конуса равен 5-1°, калибрующего участка 3-1°, участка схода 2-1°, на водоохлаждаемой оправке с обжимным конусом, состоящим из конического и сферического участков, с образующим радиусом R сферического участка оправки, рассчитанным по формуле:

где d0 - катающий диаметр оправки, мм,

диаметром носика оправки равен 20±10 мм, в носике имеется отверстие, из которого в зону деформации подают воду под давлением 1,0-2,0 МПа, при этом между поверхностями деформируемого металла и оправки образуется паровая «рубашка», последующую раскатку трубной заготовки осуществляют после подстуживания на воздухе до температуры на 10-90°C ниже Тпп, правку трубной заготовки производят при температуре 350-400°C, последующий окислительный отжиг при температуре 600±20°C, холодную прокатку выполняют с коэффициентом вытяжки 1,5-4,5 за несколько этапов, чередуя с проведением промежуточных отжигов при температуре, равной 600-750°C, и термообработки на готовом размере в вакуумной печи сопротивления при температуре 580÷650°C.

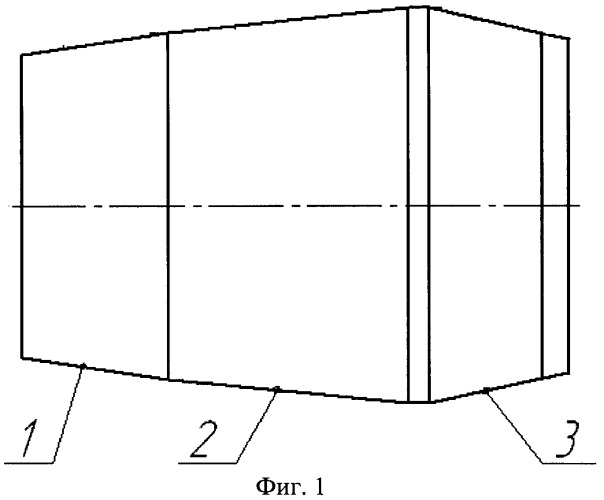

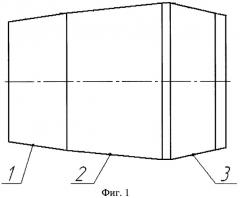

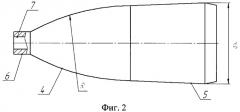

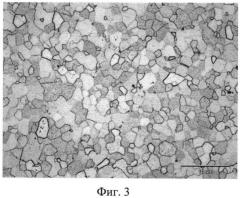

Изобретение поясняется чертежами, где на фиг.1 изображен многоконусный валок, на фиг.2 - водоохлаждаемая оправка, применяемая при прошивке, на фиг.3 - микроструктура холоднокатаной трубы ⌀50×5 мм из псевдо-α-сплава ПТ7М, на фиг.4 - микроструктура холоднокатаной трубы из α-сплава ВТ1-0 размером Ø 51×4,5 мм.

Сущность изобретения основана на том, что при термомеханических режимах предлагаемой обработки формирование геометрии изделия согласовано с регламентированными процессами рекристаллизации и фазовых превращений в заготовках из α- и псевдо-α-сплавов на основе титана, при которых формируется мелкозернистая микроструктура с высокой степенью однородности.

Ковка слитка в пруток при температуре β-области на первых проходах разрушает литую структуру. Последующая ковка в (α+β)-области с суммарным уковом от 2 до 3 разрушает большеугловые границы зерен т.н. «полугорячий наклеп», в процессе которого металл получает достаточно энергии, способствующей процессу рекристаллизационной обработки при последующем нагреве сляба до температур β-области.

Полученную цилиндрическую заготовку нагревают температуры выше Тпп на 30-90°C (β-область) и производят операцию прошивки сквозного отверстия, при этом реализуются следующие положительные факторы:

1. Деформация в β-области при температуре выше Тпп на 30-50°C после выполнения предыдущих операций ковки сопровождается рекристаллизацией структуры с измельчением зерна.

2. Деформационное изменение формы происходит при благоприятных температурных условиях, т.к. металл в β-области имеет хороший запас пластичности.

Известно, что титановые сплавы обладают низким значением коэффициента трения при температуре прошивки, меньшими инерционными силами вследствие меньшего удельного веса и склонны к уширению, а следовательно, имеются предпосылки для возникновения нестабильного процесса.

Для обеспечения стабильного процесса прошивки тянущие усилия обеспечиваются многоконусными валками (фиг.1), в которых угол наклона образующей входного конуса 1 равен 5-1°, калибрующего участка 2 равен 3-1°, участка схода 3 равен 2-1°. Данная геометрия подобрана опытным путем и обеспечивает достаточные тянущие силы на контактной поверхности валков для преодоления сопротивления металла, а также сход заднего конца гильзы на калибрующем участке оправки.

Основная деформация металла осуществляется на участке обжимного конуса оправки. Профиль обжимного конуса оправки определяет характер изменения толщины стенки заготовки по длине очага деформации. Для оптимального распределения деформации по длине очага деформации была спроектирована водоохлаждаемая оправка, у которой обжимной конус состоит из двух зон: сферической 4 и конической 5 (фиг.2). Участок оправки с коническим профилем оправки обеспечивает частное обжатие стенки, которое возрастает по ходу прокатки. С увеличением частного обжатия стенки приращение диаметра трубы в результате поперечной раскатки увеличивается. Поэтому к концу очага деформации металл значительно отходит от оправки, что обеспечивает сход гильзы. Образующий радиус сферического участка 4 оправки рассчитывается по формуле:

где d0 - катающий диаметр оправки.

Экспериментальным путем был определен оптимальный диаметр носика оправки 5, при котором достигается сравнительно небольшое осевое сопротивление и достаточно высокая стойкость. Этот диаметр оказался равным 20 мм. Также в носике оправки имеются отверстия 6 для подачи воды, которая поступает под давлением 1,0-2,0 МПа в полость между деформируемым металлом и поверхностью оправки. Данное давление воды служит для поддержания оптимального температурного режима. При этом образуется паровая «рубашка», которая не только предохраняет металл от перегрева, но и предохраняет поверхность оправки от налипания металла, тем самым способствуя улучшению качества внутренней поверхности труб. В процессе подстуживания прошитой заготовки перед раскаткой до температуры на 10-90°C ниже Тпп в сплавах происходит полиморфное β→α-превращение, α-фаза выделяется в виде пластин. Во время раскатки α-пластины претерпевают деформацию. При этом форма их изменяется от прямолинейной к изогнутой. Изогнутость α-пластин, а также присутствие в структуре большого количества двойников и полос сдвига, начало процессов динамической или метадинамической рекристаллизации обеспечивает благоприятное состояние металла для последующего отжига труб.

После операции раскатки трубная заготовка подвергается правке при температуре 400-450°C. При данной температуре α- и псевдо-α-сплавы имеют ползучесть, достаточную для эффективного исправления погрешностей геометрических форм.

Горячекатаную трубную заготовку механически обрабатывают по наружной и внутренней поверхностям для удаления дефектов и газонасыщенного слоя после горячей деформации. Далее заготовки подвергают травлению и окислительному отжигу при температуре 600±20°C для обеспечения достаточного уровня пластичности металла, а также образования на поверхности заготовки окисного слоя, который при холодной прокатке выступает в качестве «подсмазочного» слоя, что обеспечивает отсутствие налипания металла на поверхность калибров при холодной прокатке и оправки. Холодная прокатка осуществляется с коэффициентом вытяжки от 1,5 до 4,5 за несколько переходов. Данный диапазон вытяжки обусловлен получением заданных геометрических размеров изделия при выполнении технологических рекомендаций для холодной деформации титановых сплавов без разрушения. В промежутках между холодными прокатками трубы подвергают травлению, при необходимости - пескоструйной обработке (возможно шлифовке) для удаления с поверхности труб дефектов, которые могли образоваться в процессе холодной прокатки, отжигу при температуре 740-760°C. Отжиг между холодными прокатками и на конечном размере необходим для устранения внутренних напряжений, снижения твердости и повышения пластичности металла. На готовом размере проводят окончательный отжиг в вакуумной печи при температуре 700-780°C. Отжиг проводится в вакуумной печи для того, чтобы избежать наводораживание металла и обеспечить требуемый уровень содержания водорода.

Возможность осуществления изобретения поясняется конкретными примерами изготовления холоднокатаных труб.

Пример 1. Изготовлена холоднокатаная труба размером ⌀50×5 мм из титанового псевдо-α-сплава ПТ7М на соответствие требований ТУ 14-3-820-79, Тпп=935°C.

Труба изготовлена по технологической схеме:

Слиток→ковка в β-области за несколько переходов→ковка в (α+β)-области, Уков=2÷3, Т=Тпп-30°C→мех. обработка на ⌀130 мм→зацентровка заготовок→нагрев Т=Тпп+30-50°C→прошивка на ПВП ⌀100×⌀64×18 мм→раскатка при Т=Тпп-10-90°C на размер ⌀88×⌀54×17 мм→правка при температуре 400-450°C→мех. обработка (обточка, расточка) ⌀85×⌀56×14,5 мм→травление→отжиг Т=600°C, 60 мин→холодная прокатка ⌀65×⌀48×8,5 мм (вытяжка 2,13)→травление→отжиг Т=760°C, 60 мин→холодная прокатка ⌀50×⌀40×5 мм (вытяжка 2,09), правка.

Механические свойства приведены в таблице 1. Также трубы выдержали испытания на сплющивание до получения зазора между сплющивающими поверхностями Н=35,405 мм.

| Таблица 1 | |||||

| № образца | σ0.2 МПа, кгс/мм2 | σв МПа, кгс/мм2 | δ, % | σ0.2 МПа, кгс/мм2 | σв МПа, кгс/мм2 |

| Температура испытания 350°C | |||||

| 1 | 452 | 575 | 27,5 | 232 | 315 |

| (46,1) | (58,6) | (23,6) | (32,1) | ||

| 2 | 448 | 575 | 25,2 | 241 | 317 |

| (45,1) | (58,7) | (24,5) | (32,3) | ||

| 3 | 441 | 572 | 25,2 | 232 | 315 |

| (44,9) | (58,3) | (23,7) | (32,1) | ||

| 4 | 445 | 572 | 23,8 | 228 | 313 |

| (45,4) | (58,4) | (23,2) | (31,9) | ||

| Требования спецификации ТУ 14-3-820-79 | 382 | 480-667 | 20 | 176 | 245 |

| (39) | (49-68) | (18) | (25) |

Требования к геометрии труб приведены в таблице 2.

| Таблица 2 | |||||

| Диаметр трубы, мм | Предельные отклонения по наружному диаметру труб. Точность изготовления повышенная | Толщина стенки, мм | Предельные отклонения по толщине стенки труб. Точность изготовления повышенная | ||

| Поле допуска, мм по ТУ 14-3-820 | Фактическое поле допуска, мм | Поле допуска, мм по ТУ 14-3-820 | Фактическое поле допуска, мм | ||

| 50 | 5 | ||||

| 49,5-50,5 | 49,8-50,3 | 4,5-5,5 | 4,7-5,2 | ||

| Соответствие ТУ 14-3-820 | Соотв. | Соответствие ТУ 14-3-820 | Соотв. |

На рис.3 представлена микроструктура холоднокатаной трубы ⌀50×5 мм из псевдо-α-сплава ПТ7М в продольном направлении при увеличении ×200. Размер зерна d=0,95-2,36 мкм.

Пример 2. Изготовление труб из сплава ВТ1-0 размером ⌀51×4,5 мм на соответствие требований ГОСТ 22897-86. Тпп=920°C.

Труба изготовлена по технологической схеме:

Слиток ⌀740 мм→ковка прутка на ⌀140 мм в β-области→механическая обработка на ⌀130 мм→зацентровка заготовки→нагрев Т=990-1010°C→прошивка и раскатка на стане ПВП 40-80 ⌀88×⌀54×17 мм→правка→механическая обработка (обточка, расточка) ⌀85,5×⌀56×14,75 мм.→травление→отжиг Т=700°C→холодная прокатка на размер ⌀ 65×⌀48×8,50 мм→травление→отжиг Т=700°C→холодная прокатка на размер ⌀51×⌀42×4,5 мм→травление→отжиг в вакуумной печи Т=650°C→правка.

Механические свойства приведены в таблице 3.

| Таблица 3 | |||

| № образца | σ0.2 МПа, кгс/мм2 | σв МПа, кгс/мм2 | δ, % |

| 1 | 343 | 491 | 24,6 |

| (49,73) | (71,2) | ||

| 2 | 350 | 488 | 28,6 |

| (50,75) | (70,76) | ||

| Требования спецификации ГОСТ 22897-86 | 216 | 343-568 | 24 |

| (22) | (35-58) |

Также трубы выдержали испытания на сплющивание до получения зазора между сплющивающими поверхностями Н=35,45 мм.

На рис.4 представлена микроструктура холоднокатаной трубы из α-сплава ВТ1-0 размером ⌀51×4,5 мм в продольном направлении при увеличении ×200. Размер зерна d=7,5-8,0 мкм.

Полученные трубы по своим механическим свойствам и геометрическим параметрам значительно превышают требования действующей нормативно-технической документации, технология, основанная на использовании стандартного технологического оборудования, обеспечивает стабильность и быструю перенастройку процесса изготовления изделия одного типоразмера на другой, создает благоприятные условия работы инструмента, а полученная на готовых изделиях высокооднородная и мелкозернистая структура титанового сплава позволяет ограничить уровень структурных шумов в процессе ультразвукового контроля.

Способ изготовления холоднокатаных труб из α- и псевдо-α-сплавов на основе титана, включающий выплавку слитка, ковку слитка в цилиндрическую заготовку за несколько переходов с чередованием деформации в β- и (α+β)-областях, причем последний переход ковки осуществляют в (α+β)-области, механическую обработку, получение трубной заготовки деформированием, правку, отжиг, обработку поверхности трубной заготовки, холодную прокатку с промежуточными отделочными операциями и финишную правку, отличающийся тем, что ковку слитка в цилиндрическую заготовку заканчивают с уковом от 2 до 3 после нагревов в (α+β)-области, получение трубной заготовки осуществляют прошивкой и прокаткой с одного установа, прошивку осуществляют при температуре на 30-50°C выше температуры полиморфного превращения (Тпп) многоконусными валками, при этом угол наклона образующей входного конуса равен 5-1°, калибрующего участка 3-1°, участка схода 2-1°, на водоохлаждаемой оправке с обжимным конусом, состоящим из конического и сферического участков, с образующим радиусом R сферического участка оправки, рассчитанным по формуле: R = 4900 + ( d 0 − 23 , 669 ) 2 2 sin ( a r c t g d 0 − 23 , 669 140 − 3 ∘ ) где d0 - катающий диаметр оправки, мм,диаметром носика оправки, равным 20±10 мм, причем из отверстия в носике в зону деформации подают воду под давлением 1,0-2,0 МПа с обеспечением образования паровой рубашки между поверхностями деформируемого металла и оправки, последующую раскатку трубной заготовки осуществляют после подстуживания на воздухе до температуры на 10-90°C ниже Тпп, правку трубной заготовки производят при температуре 350-400°C, последующий окислительный отжиг осуществляют при температуре 600±20°C, холодную прокатку выполняют с коэффициентом вытяжки 1,5-4,5 за несколько этапов, чередуя с проведением промежуточных отжигов при температуре, равной 600-750°C, а окончательную термообработку на готовом размере проводят в вакуумной печи сопротивления при температуре 580÷650°C.