Запорный орган клапана

Иллюстрации

Показать всеИзобретение относится к запорным элементам обратных клапанов и может быть применено в буровом и нефтедобывающем оборудовании. Запорный орган выполнен в виде поджимаемого к седлу сферического запорного элемента, с возможностью его перемещения, снабжен опорными элементами, выполненными в виде криволинейных ножек. Опорные элементы соединены со сферическим запорным элементом и опорой, выполненной, например, в виде кольца с отверстием для прохода жидкости. Запорный орган выполнен в виде одной детали из упругоэластичного, износостойкого материала, например полиуретана. Технический результат заключается в повышении надежности работы клапана. 5 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к запорным элементам, служащим для пропуска среды в одном направлении и закрытию пропуска среды в другом направлении, и может быть использовано в различных отраслях промышленности, в частности в буровом и нефтедобывающем оборудовании, например в обратных клапанах при добыче нефти и газа с помощью погружного насоса.

Известен запорный элемент клапана (патент РФ №118010, МПК F16K 15/02, дата публикации 10.07.2012 года), выполненный в виде поджимаемой к седлу пружиной круглой жесткой пластины со стержнем в центре, на который надета уплотняющая прокладка из тонколистовой резины, втулка, неразъемно-соединенная со стержнем, контактирующая своим торцом с уплотняющей прокладкой.

Недостатками известного запорного элемента являются сложность сборной конструкции, а также низкая надежность устройства.

Известен запорный элемент - шар обратного клапана (патент РФ 78259, МПК E21B 34/06, дата публикации 20.11.2008 года), установленный в ограничителе, выполненном в виде клетки, закрепленной в клапане с помощью стопорного кольца.

Недостатками шарового запорного элемента в клапане обратного действия являются:

- отсутствие возможности шарового запорного элемента самостоятельного перемещения в направлении седла для осуществления запирания потока в обратном направлении;

- необходимость предварительной ориентации шара с целью обеспечения надежной работы запирающего устройства;

- отсутствие работоспособности шарового запорного элемента при установке его в клапанные устройства, размещенные в наклонных скважинах, а также в клапанах при расположении шара ниже седла из-за влияния силы тяжести, стремящейся вернуть шарик в устойчивое положение к опорной поверхности ограничителя.

Известен запорный орган клапана обратного (патент РФ №127808, МПК E21B 34/06, дата публикации 10.05.2013), взятый в качестве прототипа, выполненный в виде плунжера с пружиной сжатия, размещенного в отверстии пятки клапана. Запорный элемент плунжера выполнен в виде сферического запирающего наконечника.

Недостатками известного запорного органа являются:

- необходимость проведения предварительного центрирования сферического запирающего наконечника относительно оси запорного органа для выполнения запирающей функции при установке плунжера в клапан;

- направляющая часть плунжера размещена в отверстии пятки, что при перемещении плунжера в отверстии вызывает при пропуске среды определенное усилие и соответственно износ контактирующих поверхностей направляющей части плунжера с отверстием пятки, который приводит к заклиниванию направляющей части плунжера в отверстии, выходу из строя запорного органа и отказу работы клапана;

- участки запорного элемента, находящиеся в контакте с пружиной сжатия, в процессе подачи бурового раствора к забою также подвержены износу, что приводит к смещению наконечника относительно оси отверстия пятки и его заклиниванию.

Задача изобретения - разработка конструкции запорного органа, устраняющего его заклинивание в клапане, обеспечивающего эксплуатационную надежность при любом расположении запорного органа относительно седла и не требующего дополнительного привода запорного элемента для осуществления функции исключения потока среды в обратном направлении, в случае прекращения протока среды в прямом направлении.

Технический результат, получаемый в результате реализации предложенной конструкции, состоит в упрощении устройства, устранении заклинивания, повышении надежности.

Указанный технический результат достигается тем, что запорный орган клапана, выполненный в виде поджимаемого к седлу сферического запорного элемента, с возможностью его перемещения, согласно изобретению, снабжен опорными элементами, выполненными в виде криволинейных ножек, соединенных со сферическим запорным элементом и опорой с отверстием для прохода жидкости, при этом запорный орган выполнен в виде одной детали.

Выполнение опорных элементов в виде криволинейных ножек позволяет улучшить условия эксплуатации запорного органа, а именно уменьшить величину угловой деформации с меньшими изгибающими напряжениями по всей длине ножек при перемещении сферического запорного элемента вдоль центральной оси запорного органа от седла клапана под действием проходящего потока жидкости. Таким образом, выполнение ножек в виде криволинейных пластин позволяет повысить ресурс работы запорного органа клапана, следовательно, и его надежность.

Технический результат достигается тем, что опорные элементы выполнены в виде пластин, имеющих прямолинейные участки, параллельные оси запорного органа и примыкающие к основанию сферического запорного элемента. Что обеспечивает снижение концентрации напряжения изгиба ножек на данных прямолинейных участках при перемещении сферического запорного элемента под действием напора протекающей среды и передачу изгибающих усилий на радиусные участки ножек, что повышает надежность работы запорного органа.

Технический результат достигается тем, что участки пластин, соединенные с опорой запорного органа, выполнены радиусными, имеющими в секущей плоскости, проходящей через центральную ось запорного органа и ножку, участки с плавным удалением срединной линии ножек в направлении от шарового сегмента к основанию. Это позволяет обеспечить упругое деформирование (изгиб) ножек при протекании среды с возможностью надежного возврата сферического запорного элемента в первоначальное состояние для запирания среды при прекращении подачи жидкости, одновременно обеспечивая его центрирование, исключая заклинивание запорного органа.

Выполнение запорного элемента в виде шарового сегмента позволяет упростить устройство, повысить технологичность изготовления, снизить массогабаритные характеристики устройства.

Выполнение опоры в виде кольца с центральным отверстием, имеющим радиус больший, чем радиус шарового сегмента, позволяет увеличить площадь пропускного сечения для потока среды к выходному отверстию клапана, уменьшить скорость потока и снизить гидравлическое сопротивление потоку жидкости.

Выполнение на опоре наружного кольцевого пояска позволяет повысить удобство установки и надежность закрепления запорного органа в корпусе клапана.

Технический результат достигается также тем, что выполнение запорного органа из упругоэластичного материала позволяет уменьшить уровень вибрации за счет снижения силы удара сферического запорного элемента о входное отверстие клапана, повысить долговечность запорного органа.

Выполнение запорного органа из износостойкого материала, например полиуретана, позволяет увеличить срок службы устройства при работе в сложных условиях, например, в агрессивных средах.

Выполнение запорного органа в виде одной детали, например в виде фигуры вращения (волана), позволяет упростить устройство, повысить технологичность изготовления, ремонтопригодность, позволяет осуществлять быструю установку/замену запорного органа в корпус клапана.

Наличие указанных признаков позволяет сделать вывод о новизне технического решения.

При сравнении заявленного решения с другими техническими решениями в данной области техники не выявлена совокупность признаков, отличающих заявленное решение от прототипа, что позволяет сделать вывод о соответствии технического решения критерию «изобретательский уровень».

Таким образом, заявленное решение является новым, имеет изобретательский уровень.

Соответствие заявленного изобретения критерию «промышленная применимость» показано на примере конкретного выполнения запорного органа.

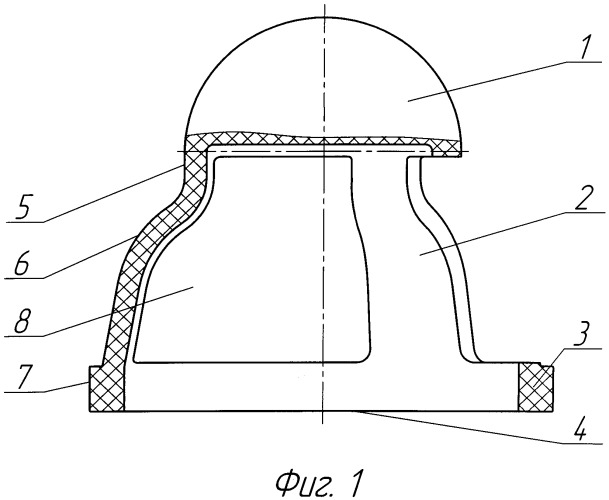

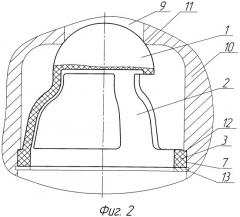

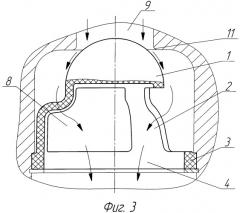

На фиг.1 приведен общий вид запорного органа клапана, на фиг.2 - пример установки запорного органа в корпусе клапана, на фиг.3 - пример работы запорного органа клапана при прохождении потока жидкости.

Запорный орган клапана содержит сферический запорный элемент 1, выполненный в виде шарового сегмента, соединенные с ним опорные элементы, выполненные в виде криволинейных ножек 2, например в виде изогнутых пластин. Концы ножек 2 закреплены на опоре 3, выполненной в виде, например, кольца с центральным отверстием 4 для прохода жидкости, радиус которого больше радиуса шарового сегмента. Криволинейные ножки 2 имеют прямолинейные участки 5, соединенные с запорным элементом 1, и радиусные участки 6, соединенные с опорой 3. Опора 3 снабжена наружным кольцевым пояском 7 для закрепления запорного органа в клапане (не показано). Опорные ножки 2, соединяющие сферический запорный элемент 1 с опорой 3, образуют радиальные отверстия 8 для протока среды. Запорный орган выполнен в виде одной детали из упругоэластичного, износостойкого материала, например полиуретана методом литья.

Запорный орган устанавливают во входном отверстии 9 корпуса 10 клапана с упором сферического запорного элемента 1 в седло 11 и фиксируют (закрепляют) опору 3 запорного органа с помощью кольцевого пояска 7 в выступе 12 корпуса 10 клапана, например, с помощью стопорного кольца 13 (фиг.2).

Запорный орган клапана работает следующим образом.

Добываемая жидкость, проходя через входное отверстие 9 клапана, своим напором отжимает запорный элемент 1 от седла 11 клапана (фиг.3), преодолевая силу упругости опорных ножек 2. При этом происходит открытие проходного канала между сферическим запорным элементом 1 и седлом 11 клапана. Далее жидкость проходит через радиальные отверстия 8 запорного органа и выходит из клапана через выходное отверстие 4 опоры 3 запорного органа.

При отсутствии подачи жидкости на входе клапана сферический запорный элемент 1 под действием упругих сил деформированных ножек 2 возвращается в первоначальное положение в направлении входного отверстия 9 и мягко, без удара прижимается к седлу 11, надежно перекрывая входное отверстие 9 клапана, предотвращая при этом обратный поток запираемой среды.

Таким образом, предложенное техническое решение запорного органа клапана позволяет обеспечить высокую надежность срабатывания клапана при любом расположении клапана в пространстве, увеличить срок эксплуатации изделия, уменьшить гидравлическое сопротивление жидкости, что в целом повышает пропускную способность клапанных устройств и снижает энергетические затраты на перекачку жидкости.

1. Запорный орган клапана, выполненный в виде поджимаемого к седлу сферического запорного элемента, с возможностью его перемещения, отличающийся тем, что он снабжен опорными элементами, выполненными в виде криволинейных ножек, соединенных с запорным элементом и опорой с отверстием для прохода жидкости, при этом запорный орган выполнен в виде одной детали.

2. Запорный орган по п.1, отличающийся тем, что опорные элементы выполнены в виде пластин, имеющих прямолинейные участки, соединенные с запорным элементом, и радиусные участки, соединенные с опорой запорного органа.

3. Запорный орган по п.1, отличающийся тем, что сферический запорный элемент выполнен в виде шарового сегмента.

4. Запорный орган по п.1, отличающийся тем, что опора выполнена в виде кольца, имеющего радиус отверстия больший, чем радиус шарового сегмента.

5. Запорный орган по п.1, отличающийся тем, что опора снабжена наружным кольцевым пояском для закрепления запорного органа в клапане.

6. Запорный орган по п.1, отличающийся тем, что он выполнен из упругоэластичного, износостойкого материала, например полиуретана.