Гидравлический бурильный яс двухстороннего действия

Иллюстрации

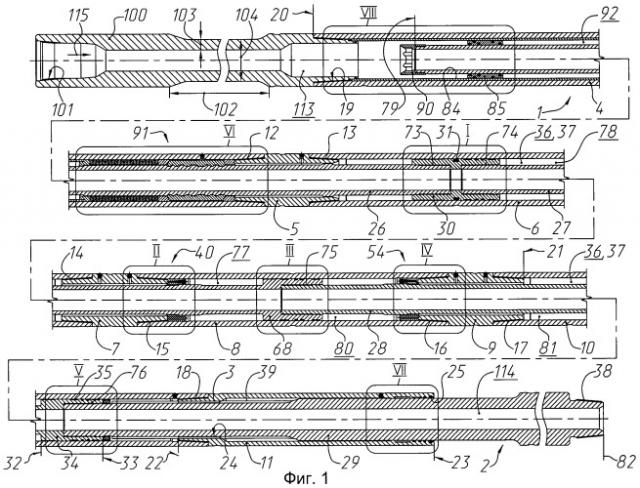

Показать всеИзобретение относится к устройствам для освобождения прихваченной части бурильной колонны в скважине. Устройство содержит трубчатый корпус и оправку, соединенные подвижной шлицевой парой. Корпус выполнен из частей, в средней части содержит внутренние выступы-наковальни. Оправка выполнена из частей, содержит первый поршень с первым уплотнителем, ударники между внутренними выступами-наковальнями, со второго края содержит второй поршень, образующие камеру, заполненную рабочей жидкостью-маслом. Устройство содержит два ограничивающих механизма сообщения жидкости с камерой для жидкости, включающих первый и второй кольцевые клапаны. В каждом клапане установлено хотя бы одно клапанное устройство, ограничивающее течение жидкости внутри в одном направлении. Устройство содержит центральный поршень в камере рабочей жидкости, гильзу внутри корпуса. В гильзе установлен плавающий поршень с возможностью продольного перемещения внутри гильзы и относительно оправки. На краю оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня. Устройство содержит подпружиненный механизм защелки внутри корпуса в полости, образованной плавающим поршнем, внутренней поверхностью части корпуса, наружной поверхностью части оправки и первым поршнем. Повышается ресурс и надежность освобождения от прихвата, предотвращается несанкционированное срабатывание, образуется сверхвысокая ударная мощность. 3 з.п. ф-лы, 9 ил.

Реферат

Изобретение относится к устройствам для создания ударных нагрузок для освобождения прихваченной части бурильной колонны в нефтяной или газовой скважине в результате реакции на продольное усилие, прилагаемое к бурильной колонне и ясу.

Известен гидравлический бурильный яс двухстороннего действия, содержащий трубчатый корпус и полую оправку, телескопически соединенные между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость и расположенной внутри корпуса, внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий хотя бы один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры рабочей жидкости в одном направлении (US 5647446 A, 15.07.1997).

Недостатком известной конструкции является отсутствие в ней устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок, которое может быть выполнено, например, в виде подпружиненного механизма защелки, приводящего в действие механизм гидравлической задержки срабатывания яса за счет дросселирования находящейся под давлением рабочей жидкости через калиброванные отверстия или канавки в кольцевом клапане.

Отсутствие устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок вызывает самопроизвольное срабатывание гидравлического яса в результате реакции на продольное усилие, прилагаемое к изогнутой бурильной колонне и ясу, вследствие этого не обеспечивается возможность освобождения от прихвата застрявшей бурильной колонны в изогнутой скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса продольное усилие, происходит разрушение долота вследствие ударов о твердую скальную породу в забое скважины, требуется подъем бурильной колонны из скважины для замены долота, не обеспечиваются экономические преимущества в эксплуатации.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности уплотнения 34 поршня, скрепленного резьбой с оправкой 20, по поверхности 28 части 16С трубчатого корпуса, которое расположено на границе раздела камеры 40 для жидкости-масла с полостью 29 для бурового раствора, подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня давления, например 30 МПа, бурового раствора в колонне бурильных труб.

Абразивные частицы бурового раствора, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, загрязняют масло в камере 40 для жидкости, засоряют фильтры для масла в перепускных клапанах 90, 92, перекрывают проходное сечение жиклеров для циркуляции масла в перепускных клапанах 90, 92, установленных в кольцевом клапане 10, при этом происходит повреждение уплотнения 34 абразивными частицами и утечки масла из камеры 40 для жидкости в полость 29 бурового раствора в колонне бурильных труб, что не обеспечивает повышения ресурса и надежности освобождения от прихвата застрявшей бурильной колонны в скважине.

Известен гидравлический бурильный яс, состоящий из трубчатого корпуса и оправки, подвижно соединенных без вращения между собой, корпус содержит шлицы на внутренней поверхности, внутренние выступы-наковальни, первый уплотнитель со стороны первого торца, оправка содержит шлицы на наружной поверхности под шлицы корпуса, поясок увеличенного диаметра, ударники, размещенные между внутренними выступами-наковальнями корпуса, а также второй уплотнитель, размещенный в ударнике со стороны второго торца корпуса, образующие камеру рабочей жидкости, а также содержащий кольцевой клапан, имеющий круглую боковую сторону, два торца, наружную поверхность и внутреннюю поверхность, ограниченную внутренней полостью, установленный в камере рабочей жидкости с оправкой, проходящей через внутреннюю полость, и расположенный внутри корпуса, при этом внутренняя поверхность кольцевого клапана плотно контактирует с пояском увеличенного диаметра оправки, продольный ход кольцевого клапана ограничен между двух упоров, выступающих от внутренней поверхности корпуса, а также содержащий ограничивающий механизм сообщения рабочей жидкости с одной из секций камеры рабочей жидкости, включающий, по меньшей мере, один перепускной клапан, размещенный в кольцевом клапане, который ограничивает течение рабочей жидкости внутри одной из секций камеры в одном направлении, при этом продольный ход кольцевого клапана в камере рабочей жидкости, равен, по меньшей мере, разности радиусов его наружной и внутренней поверхностей, а упор, ограничивающий продольный ход кольцевого клапана в сторону ударника оправки с размещенным в нем вторым уплотнителем, образован выступом от уменьшенного диаметра внутренней поверхности корпуса, с которой подвижно соединен второй уплотнитель ударника оправки, при этом, по меньшей мере, один ударник оправки, расположенный в камере рабочей жидкости, содержит собственный уплотнитель, а диаметр каждой из внутренних поверхностей корпуса, образующих подвижное соединение с соответствующим уплотнителем и(или) ударником оправки, выполнен равным диаметру оправки, образующей подвижное соединение с размещенным в корпусе первым уплотнителем, например, в пределах поля допуска диаметра оправки (RU 2310061 С1, 10.11.2007).

Недостатком известной конструкции является сложность и высокая стоимость регулировки продольного усилия подпружиненного механизма защелки вследствие того, что механизм защелки расположен в средней части корпуса яса, по существу, в шлицевой камере, при этом требуется полная разборка яса, не обеспечивается точность срабатывания подпружиненного механизма защелки с большим ресурсом, в котором вследствие износа зубьев механизма защелки необходима корректировка усилия освобождения от блокировки.

Другим недостатком известной конструкции является отсутствие защиты от повреждения вала 47 части 16 оправки 2, наружная поверхность которого имеет покрытие из твердого сплава или хромовое покрытие, кулачками элеватора буровой установки при подъеме компоновки низа бурильной колонны (КНБК), что приводит к повреждению цилиндрической (полированной) части вала, потере герметичности уплотнения 14 части 6 корпуса 1, прихвату вала в корпусе, утечкам рабочей жидкости-масла и аварийной остановке яса в скважине.

Недостатком известной конструкции является также недостаточная надежность и ресурс уплотнения 22 поршня 23 и уплотнения 44 поршня 18, которые при движении относительно внешних частей 10 и соответственно 9 трубчатого корпуса 1 образуют камеру 25 для рабочей жидкости 36 (масла) под давлением, преимущественно 130÷150 МПа, при этом уплотнение 22 поршня 23 контактирует с буровым раствором, содержащим твердые абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при давлении, например, 30 МПа, в колонне бурильных труб.

При повреждении уплотнения 22 поршня 23 и уплотнения 44 поршня 18 происходят утечки рабочей жидкости-масла под давлением, преимущественно 130÷150 МПа, из камеры 25 в полость шлицевого вала 16, а затем - в полость бурового раствора 60 в колонне бурильных труб (со стороны уплотнения 14 гладкой части шлицевого вала 16), а также утечки масла из камеры 25 в полость бурового раствора 60 в колонне бурильных труб (со стороны уплотнения 22 поршня 23), что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

Известен механизм гидравлического яса двухстороннего действия, включающий части внешнего элемента (2, 4, 9, 10, 14, 17), части внутреннего элемента (1, 5, 11), закрепляемого на внешнем элементе (2, 4, 9, 10, 14, 17), камеру рабочей жидкости (35, 37, 42), разделяемую частями внутреннего элемента (1,5, 11) и внешнего элемента (2, 4, 9, 10, 14, 17), и ограничивающий механизм (12, 13, 48, 50) сообщения жидкости с камерой для жидкости (35, 37, 42), при этом внутренние (1, 5, 11) и внешние элементы корпуса (2, 4, 9, 10, 14, 17), подвижные относительно друг друга между первой конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и второй конструкцией, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1,5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение жидкости в противоположных направлениях (GB 2332921 А, 07.07.1999).

Недостатком известной конструкции является сложность и высокая стоимость регулировки продольного усилия подпружиненного механизма защелки (5, 8), который включает в себя первый элемент (8) защелки, расположенный на внутреннем элементе (1, 5, 11) или на внешнем элементе корпуса (2, 4, 9, 14, 17), и второй элемент защелки (5) на одном из элементов корпуса, подогнанные для фиксации элементов корпуса вместе, вследствие того, что подпружиненный механизм защелки расположен в средней части яса, по существу, в шлицевой камере, при этом требуется полная разборка яса и подпружиненного механизма защелки, блокирующего продольный ход полого вала относительно трубчатого корпуса, не обеспечивается заданный ресурс подпружиненного механизма защелки с большой наработкой, в котором вследствие износа зубьев механизма защелки при наработке необходима корректировка усилия освобождения от блокировки.

Недостатком известной конструкции является также недостаточная надежность и ресурс уплотнения 38 части внутреннего элемента 11 и уплотнения 40 части внутреннего элемента 15, которые при движении относительно внешних элементов корпуса 9 и соответственно 14 образуют камеры 35 и соответственно 42, для рабочей жидкости (масла) под давлением, преимущественно 150 МПа.

Вследствие этого происходят утечки масла под давлением, преимущественно 150 МПа, из камеры 35 в полость шлицевого вала 22, а также утечки масла из камеры 42 в полость частей внутренних элементов (1, 5, 11), заполненных буровым раствором, содержащим твердые абразивные частицы, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, прокачиваемого при давлении, например, 30 МПа в колонне бурильных труб в скважине.

На фиг.9 и 10 показан нижний клапан 12 с отверстием 58, в которое устанавливается ограничитель потока (не показан на схеме), блокирующий движение жидкости в одном из направлений, например перепускной клапан для гидравлического яса.

На верхнем клапане 12 расположен ряд обходных каналов жидкости 60, верхний край которого 62 упирается в плечо 52 на верхнем гидравлическом корпусе, когда верхний клапан 12 двигается вверх.

Гидравлическая жидкость проходит через ограничитель потока, при этом обходные каналы 60 потока жидкости имеют форму полуокружности в поперечном разрезе, что увеличивает пропускную способность верхнего клапана 12.

Нижний клапан 13 изображен на фиг.11 и 12, имеет аналогичное расположение отверстия 58 и обходных каналов 60 потока жидкости, как и верхний клапан 12.

Для различения верхнего и нижнего клапанов 12, 13 внутренний диаметр нижнего клапана 13 меньше внутреннего клапана нижнего клапана 12.

Соответствующий нижний участок 50 увеличенного диаметра внутреннего элемента (полого вала) 11 также имеет меньший наружный диаметр, чем верхний участок 48 увеличенного диаметра.

Благодаря этому при ошибочном определении верхнего и нижнего клапана 12, 13 и их установке внутри бурильного яса, данную ошибку можно заметить, когда полый вал 11 устанавливают внутрь яса.

Если один из клапанов 12, 13 отказывает, другой клапан 12, 13 все еще позволяет работать ясом в соответствующем направлении, благодаря тому, что клапаны находятся на расстоянии, соответственно разнесенные клапаны 12, 13 обеспечивают дублирование функции.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности, что объясняется недостаточным запасом прочности от действия сверхвысокого давления рабочей жидкости (масла) внутри яса, преимущественно 150 МПа, деформированием и смятием поясков 50 и 48 увеличенного диаметра полого вала 11, которые подвергаются повторяющемуся давлению рабочей жидкости внутри яса, в первую очередь нижнего пояска 50 увеличенного диаметра внутреннего элемента (полого вала) 11, который имеет меньший наружный диаметр, чем верхний участок 48 увеличенного диаметра упомянутого полого вала 11, при плотном контакте кольцевых клапанов 13 и соответственно 12.

Недостатком известной конструкции является также ее сложность, высокая стоимость изготовления, эксплуатации и ремонта, что объясняется тем, что внутренние поверхности частей трубчатого корпуса, предназначенные для установки первого поршня с первым уплотнителем и соответственно второго поршня со вторым уплотнителем, образующие с частями полого вала камеры, заполненные маслом, выполнены с выступающими от внутренней поверхности (от "зеркала" цилиндра) трубчатого корпуса торцами или выступами.

При этом сложно контролировать состояние покрытия, преимущественно хрома, внутренних поверхностей частей корпуса, предназначенных для установки первого поршня с первым уплотнителем и соответственно второго поршня со вторым уплотнителем, со стороны буртов и торцов (резьбы ниппеля).

Недостатком известной конструкции является также сложность контроля нагрузки, направленной вниз, для освобождения от прихвата бурильной колонны в наклонных и горизонтальных участках скважины, что объясняется потерей устойчивости (с изменением знака) и трением изогнутой колонны бурильных труб в местах изменения кривизны скважины, а также неконтролируемая активизация и нанесение ударов гидравлического яса при ударах вниз, не обеспечивается заданное время задержки, создаваемого гидравликой, по существу, время дросселирования рабочей жидкости через перепускные клапаны 58, размещенные в кольцевых клапанах 12 и 13.

Другим недостатком известной конструкции является неполное использование возможности создания сверхвысокой ударной мощности для возникновения ударных нагрузок, направленных вверх (при натяжении колонны), для освобождения от прихвата бурильной колонны в скважине, что объясняется большими потерями давления во второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50) в меньшей степени ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), чем в первой конструкции, а ограничивающий механизм содержит два клапанных устройства (58), каждое из которых ограничивает движение рабочей жидкости внутри камеры (35, 37, 42) в одном направлении, при этом клапанные устройства (58) расположены таким образом, чтобы ограничивать движение рабочей жидкости в противоположных направлениях.

Сложность контроля нагрузки, направленной вниз, объясняется малым продольным ходом, не превышающим расстояния между поясками увеличенного диаметра 13 части оправки 11 ограничивающего механизма (12, 13, 48, 50), который ограничивает относительное движение между внутренними (1, 5, 11) и внешними элементами корпуса (2, 4, 9, 10, 14, 17), и большим гидравлическим сопротивлением второй конструкции, в которой ограничивающий механизм (12, 13, 48, 50), включающий два клапанных устройства 58, каждое из которых ограничивает движение рабочей жидкости внутри камеры (35, 37, 42) в одном направлении, и клапанные устройства 58, расположенные таким образом, чтобы ограничивать движение рабочей жидкости в противоположных направлениях.

При этом величина продольного хода кольцевого клапана, например, 13 между ограничительными частями 53, 63 частей корпуса 10, 14 на порядок меньше продольного хода внутренних частей 1, 5, 11 оправки 1 относительно внешних элементов (2, 4, 9, 10, 14, 17) корпуса 2, определяемого подпружиненным механизмом защелки, от начала приложения силы, вдвигающей оправку в корпус, до установки механизма защелки в рабочее положение.

Вследствие этого не обеспечивается повышение точности времени задержки, создаваемого гидравликой, для нанесения ударов при оптимальном соотношении между ударной нагрузкой и ударным импульсом, а это не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, что вызывает повреждение резьбовых соединений колонны бурильных труб.

Наиболее близким к заявляемому изобретению является гидравлический бурильный яс двухстороннего действия, состоящий из трубчатого корпуса и полой оправки, телескопически соединенных между собой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, а со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, при этом полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, со второго края трубчатого корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью - маслом, резьбовой хвостовик и шлицы - на наружной поверхности, а также содержащий два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, а также содержит центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости (RU 2439284 С2, 10.01.2012).

Недостатком известной конструкции является отсутствие в ней устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок, которое может быть выполнено, например, в виде подпружиненного механизма защелки, приводящего в действие механизм гидравлической задержки срабатывания яса за счет дросселирования находящейся под давлением рабочей жидкости через калиброванные отверстия или канавки в кольцевом клапане.

Отсутствие устройства для блокирования и освобождения продольного хода оправки относительно корпуса с предустановленными величинами растягивающей и продольной сжимающей нагрузок вызывает несанкционированное (самопроизвольное) срабатывание гидравлического яса в результате реакции на продольное усилие, прилагаемое к изогнутой бурильной колонне и ясу, вследствие этого не обеспечивается возможность освобождения от прихвата застрявшей бурильной колонны в изогнутой скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса продольное усилие, происходит разрушение долота вследствие ударов о скальную породу в забое скважины, требуется подъем бурильной колонны из скважины для замены долота, не обеспечиваются экономические преимущества в эксплуатации.

Недостатком известной конструкции является также неполная возможность повышения ресурса и надежности уплотнения 22 поршня 21, скрепленного резьбой с частью 18 полой оправки 2, по поверхности 57 части 3 трубчатого корпуса 1, которое расположено на границе раздела камеры 55 для жидкости - масла 28 с полостью для бурового раствора 88, которое подвергается при работе сверхвысокому давлению рабочей жидкости, преимущественно 150 МПа, и мгновенному сбросу указанного давления рабочей жидкости до уровня гидростатического давления, например, 30 МПа, бурового раствора 88 в колонне бурильных труб.

Абразивные частицы бурового раствора, например до 2% песка с размерами 0,15÷0,95 мм и до 5% нефтепродуктов полимер-глинистого бурового раствора плотностью 1,16÷1,26 г/см3, загрязняют масло в камере 28 для жидкости 27, засоряют фильтры 36 для масла в перепускных клапанах 31, 32, перекрывают проходное сечение жиклеров для циркуляции масла в перепускных клапанах 31, 32, установленных в кольцевых клапанах 34, 42, при этом происходят утечки масла из камеры 28 для жидкости в полость для бурового раствора 88 в скважине, повреждение уплотнения 22 абразивными частицами бурового раствора, что не обеспечивает повышения ресурса и надежности, снижает возможность освобождения от прихвата застрявшей бурильной колонны в скважине.

Технической задачей, на решение которой направлено изобретение, является повышение ресурса и надежности освобождения от прихвата бурильной колонны в скважине, предотвращение несанкционированного срабатывания яса и нанесения ударов, образование сверхвысокой ударной мощности в стволе скважине при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата бурильной колонны, предотвращение разрушения долота вследствие ударов о твердую породу в забое скважины за счет содержания гильзы внутри корпуса со стороны его края с внутренней резьбой, размещения в гильзе плавающего поршня с уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью оправки, закрепления на краю оправки упорной втулки, ограничивающей продольное перемещение плавающего поршня, а также за счет содержания подпружиненного механизма защелки, блокирующего продольный ход оправки относительно корпуса и размещенного в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью корпуса, наружной поверхностью оправки и первым поршнем, заполненной рабочей жидкостью-маслом.

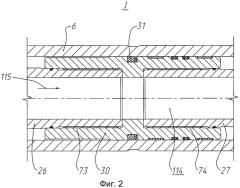

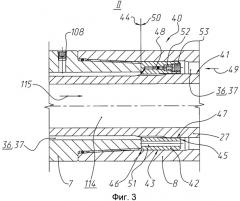

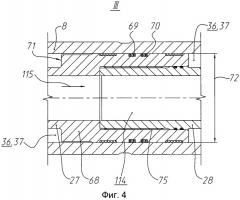

Сущность технического решения заключается в том, что в гидравлическом бурильном ясе двухстороннего действия, состоящем из трубчатого корпуса и полой оправки, соединенных между собой подвижной шлицевой парой, трубчатый корпус выполнен из частей, содержит резьбу со стороны первого края, в средней части содержит внутренние выступы-наковальни, со стороны второго края содержит шлицы на внутренней поверхности и уплотнитель, полая оправка выполнена из частей, содержит со стороны первого края трубчатого корпуса первый поршень с первым уплотнителем, ударники, размещенные между внутренними выступами-наковальнями трубчатого корпуса, со второго края трубчатого корпуса содержит второй поршень со вторым уплотнителем, образующие камеру, заполненную рабочей жидкостью-маслом, резьбовой хвостовик и шлицы на наружной поверхности, а также содержащем два ограничивающих механизма сообщения жидкости с камерой для жидкости, каждый из которых выполнен в виде пояска увеличенного диаметра полой оправки, а также первого и второго кольцевых клапанов, каждый из которых установлен в камере рабочей жидкости с полой оправкой, проходящей через внутреннюю полость, внутренняя поверхность каждого кольцевого клапана плотно контактирует с соответствующим пояском увеличенного диаметра полой оправки, при этом в каждом кольцевом клапане установлено, по меньшей мере, одно клапанное устройство, ограничивающее течение жидкости внутри камеры рабочей жидкости в одном направлении, а первое клапанное устройство первого кольцевого клапана расположено таким образом, что ограничивает течение жидкости в противоположном направлении относительно течения жидкости во втором клапанном устройстве второго кольцевого клапана, а также содержащем центральный поршень, снабженный собственными кольцевыми уплотнителями, при этом центральный поршень образован кольцевым буртом увеличенного диаметра полой оправки и размещен в камере рабочей жидкости, образованной внутренним диаметром полого корпуса, первым и вторым кольцевыми клапанами и полой оправкой, проходящей через камеру рабочей жидкости, первое клапанное устройство установлено в первом кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную первым поршнем с первым уплотнителем со стороны первого края полой оправки, внутренним диаметром полого корпуса, первым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, а второе клапанное устройство установлено во втором кольцевом клапане таким образом, что ограничивает течение рабочей жидкости из камеры, образованной центральным поршнем, снабженным собственными кольцевыми уплотнителями, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, в камеру, образованную вторым поршнем с вторым уплотнителем со стороны второго края полой оправки, внутренним диаметром полого корпуса, вторым кольцевым клапаном и полой оправкой, проходящей через камеру рабочей жидкости, согласно изобретению содержит гильзу, размещенную внутри трубчатого корпуса со стороны его края с внутренней резьбой, в гильзе установлен плавающий поршень с собственными наружным и внутренним уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью полой оправки с возможностью продольного перемещения внутри гильзы и относительно полой оправки, на краю полой оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня, а также содержит подпружиненный механизм защелки, блокирующий продольный ход полой оправки относительно трубчатого корпуса, при этом подпружиненный механизм защелки размещен внутри трубчатого корпуса в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью части трубчатого корпуса, наружной поверхностью части полой оправки и первым поршнем, заполненной рабочей жидкостью-маслом.

Гидравлический бурильный яс содержит переводник для корпуса, выполненный с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, и хотя бы одно регулировочное кольцо, установленное между направленными друг к другу торцами гильзы и переводника корпуса, предназначенное для регулирования продольного усилия пружин механизма защелки для освобождения или установки в рабочее положение.

Объем Vp камеры для жидкости, образованной центральным поршнем, торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью части оправки при продольном сжатии корпуса относительно оправки в момент срыва внутренней поверхности первого кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vd камеры для жидкости, образованной торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и первым поршнем, связаны соотношением: Vd=(0,95…1,05)VpФ, где Ф=1,618…, постоянный коэффициент.

Объем Vx камеры для жидкости, образованной центральным поршнем, торцом второго кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью оправки при растяжении корпуса относительно оправки в момент срыва внутренней поверхности второго кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vy камеры для жидкости, образованной торцом второго кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и вторым поршнем, связаны соотношением: Vy=(0,95…1,05)VxФ, где Ф=1,618…, постоянный коэффициент.

Выполнение гидравлического бурильного яса таким образом, что содержит гильзу, размещенную внутри трубчатого корпуса со стороны его края с внутренней резьбой, в гильзе установлен плавающий поршень с собственными наружным и внутренним уплотнениями, контактирующими с внутренней поверхностью гильзы и соответственно с наружной поверхностью полой оправки с возможностью продольного перемещения внутри гильзы и относительно полой оправки, на краю полой оправки закреплена упорная втулка, ограничивающая продольное перемещение плавающего поршня, а также содержит подпружиненный механизм защелки, блокирующий продольный ход полой оправки относительно трубчатого корпуса, при этом подпружиненный механизм защелки размещен внутри трубчатого корпуса в полости, образованной плавающим поршнем внутри гильзы, внутренней поверхностью части трубчатого корпуса, наружной поверхностью части полой оправки и первым поршнем, заполненной рабочей жидкостью-маслом, повышает надежность и ресурс гидравлического яса, предотвращает несанкционированное срабатывание и нанесение ударов, обеспечивает образование сверхвысокой ударной мощности в изогнутой скважине при оптимальном соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх и вниз на место прихвата бурильной колонны в скважине с большим коэффициентом трения, где трудно создать необходимое для перезарядки яса осевое усилие, предотвращает разрушение долота вследствие ударов о твердую породу в забое скважины.

Для мгновенного высвобождения места прихвата бурильной колонны требуется определенная ударная сила. В то время когда ударная сила превосходит силу прихватывания, импульс удара вызывает проскальзывание места прихвата бурильной колонны. Ударная сила является главным фактором. В наилучшем соотношении необходим определенный динамический удар с достаточным ударным импульсом, по существу, со сверхвысокой ударной мощностью.

Несанкционированная активизация и нанесение ударов гидравлического яса при ударах вниз (в сторону долота в забое скважины) не обеспечивает заданное время задержки срабатывания яса, создаваемого гидравликой, по существу, время дросселирования рабочей жидкости через перепускной клапан, размещенный в кольцевом клапане, что не позволяет оператору на буровой изменять допустимое силовое усилие натяжения бурильной колонны, после чего применять тормоз буровой лебедки, при этом усилие при освобождении прихвата трудно контролировать, динамический удар происходит с нерасчетной ударной мощностью, число ударов ясом вниз многократно возрастает, происходит разрушение долота вследствие ударов о твердую скальную породу в забое скважины.

Предотвращение несанкционированного срабатывания гидравлического яса в направлении вниз (в сторону долота в забое скважины) в результате реакции на продольное усилие сжатия, прилагаемое к бурильной колонне и ясу, повышает надежность освобождения от прихвата застрявшей бурильной колонны в скважине, устраняет удары и повреждение долота при проходке через твердую скальную породу в забое скважины, вследствие этого не требуется подъем бурильной колонны из скважины для замены долота, многократно уменьшается стоимость бурения скважины.

Выполнение гидравлического бурильного яса таким образом, что содержит переводник для корпуса, выполненный с поясом пониженной жесткости, характеризующимся выполнением стенки переводника уменьшенной толщиной и уменьшенным наружным диаметром, и хотя бы одно регулировочное кольцо, установленное между направленными друг к другу торцами гильзы и переводника корпуса, предназначенное для регулирования продольного усилия пружин механизма защелки для освобождения или установки в рабочее положение, обеспечивает заданный ресурс подпружиненного механизма защелки, снижает стоимость регулирования продольного усилия механизма защелки вследствие того, что не требуется полная разборка яса, в котором из-за износа зубьев необходима корректировка усилия пружин механизма защелки.

Выполнение гидравлического бурильного яса таким образом, что объем Vp камеры для жидкости, образованной центральным поршнем, торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренней поверхностью части корпуса и наружной поверхностью части оправки при продольном сжатии корпуса относительно оправки в момент срыва внутренней поверхности первого кольцевого клапана с пояска увеличенного диаметра оправки, и объем Vd камеры для жидкости, образованной торцом первого кольцевого клапана, контактирующим с торцом части корпуса, внутренними поверхностями частей корпуса, наружной поверхностью части оправки и первым поршнем, связаны соотношением: Vd=(0,95…1,05)VpФ, где Ф=1,618…, - постоянный коэффициент (число Фибоначчи), обеспечивает повышение надежности и ресурса, образование сверхвысокой ударной мощности в стволе скважины при оптимальном (наилучшем) соотношении между ударной нагрузкой и ударным импульсом, воздействующими вверх на место прихвата колонны бурильных труб, предотвращает неконтролиремую активизацию и самопроизвольное нанесение ударов в результате реакции на продольное усилие, прилагаемое к бурил