Циркуляционный динамический сепаратор сыпучих материалов

Иллюстрации

Показать всеИзобретение относится к технике для разделения сыпучих материалов, например порошков, с различным гранулометрическим составом частиц на фракции и может быть использовано в промышленности строительных материалов, химической, энергетической и других отраслях. Циркуляционный динамический сепаратор сыпучих материалов состоит из корпуса, загрузочного канала, приводного вала, вентилятора, распределительного диска, контрлопастей, крыльчатки, камеры осаждения крупной фракции, соединенной лопастями с расположенной над ней сепарационной камерой, камеры осаждения мелкой фракции, разгрузочных каналов мелкой и крупной фракций. На внутренней поверхности сепарационной камеры закреплено устройство для дополнительного закручивания пылегазового потока, выполненное в виде рядов многозаходных лент. Ленты каждого ряда эквидистантно расположены на внутренней поверхности сепарационной камеры по многозаходным винтовым линиям с направлением винта в сторону вращения приводного вала. Ленты по отношению к внутренней поверхности сепарационной камеры закреплены с образованием каналов отвода материала. Технический результат - повышение эффективности процесса сепарации циркуляционного динамического сепаратора сыпучих материалов. 2 ил.

Реферат

Изобретение относится к технике для разделения сыпучих материалов, например порошков, с различным гранулометрическим составом частиц на фракции и может быть использовано в промышленности строительных материалов, химической, энергетической и других отраслях.

Известен аналог заявленного изобретения - «Сепаратор для разделения порошкообразных материалов» (АС СССР №1473870, B07B 7/083, 1989). Материал подается в сепарационную камеру через загрузочный канал посредством газового потока. На стенке сепарационной камеры спиралеобразно закреплено устройство в виде ленты. Осажденный на эту ленту материал отводится через окна, выполненные в стенке сепарационной камеры, над линией крепления ленты в камеру крупной фракции и удаляется через разгрузочный канал. Мелкая фракция удаляется из сепаратора вместе с газовым потоком через разгрузочный канал мелкой фракции. Недостатками данного сепаратора являются: подача исходного материала в сепаратор при помощи энергии газового потока; характеристики пылегазового потока в сечении зоны сепарации перпендикулярно оси сепаратора значительно отличаются, что приводит к попаданию частиц крупной фракции в мелкую; при отводе крупных фракций через выполненные в стенках окна частично удаляется и мелкая фракция; выделение мелкой фракции из газового потока осуществляется вне сепаратора. В совокупности это приводит к низкой эффективности установки и необходимости применения дополнительного оборудования для извлечения из несущего газового потока мелкой фракции.

Известна конструкция сепаратора, наиболее близкая по совокупности существенных признаков, выбранная в качестве прототипа - сепаратор «Полидор» модель «Симплекс» (ГДР)» (Сапожников М.Я. Механическое оборудование предприятий строительных материалов, изделий и конструкций. - Μ.: В.Ш., 1971. - 382 с). Сепаратор состоит из корпуса; загрузочного канала расположенного в верхней части; приводного вала; вентилятора; распределительного диска; контрлопастей; крыльчатки; камеры осаждения крупной фракции, соединенной лопастями с расположенной над ней сепарационной камерой; камеры осаждения мелкой фракции; разгрузочных каналов крупной и мелкой фракций. Недостатками рассматриваемой конструкции являются невысокая эффективность классификации, так как материал не задерживается в зоне сепарации, что приводит к попаданию частиц крупной фракции в камеру осаждения мелкой фракции; в зоне сепарации газовый поток имеет недостаточную центробежную составляющую, в связи с этим возникают условия, при которых частицы крупной фракции увлекаются создаваемым вентилятором восходящим потоком и также попадают в камеру осаждения мелкой фракции. Недостаточными являются и условия для разрушения агрегатов, поэтому агрегированные частицы мелкой фракции попадают в камеру осаждения крупной фракции.

Предлагаемое изобретение направлено на повышение эффективности процесса сепарации сыпучего материала в циркуляционном динамическом сепараторе сыпучих материалов, выраженное в оптимизации процессов движения потоков - пылегазового и осажденных в камере сепарации частиц, создании условий для эффективного разрушения агрегатов и разделения частиц сыпучего материала на крупную и мелкую фракции, а также в предотвращении попадания крупной фракции в камеру осаждения мелкой фракции и мелкой фракции в камеру осаждения крупной фракции.

Технический результат достигается тем, что в циркуляционном динамическом сепараторе сыпучих материалов, включающем корпус; загрузочный канал; приводной вал; вентилятор; распределительный диск; контрлопасти; крыльчатку; камеру осаждения крупной фракции, соединенную лопастями с сепарационной камерой; камеру осаждения мелкой фракции; разгрузочные каналы крупной и мелкой фракций; на внутренней поверхности сепарационной камеры закреплено устройство для дополнительного закручивания пылегазового потока, выполненное в виде рядов многозаходных лент, ленты каждого ряда эквидистантно расположены на внутренней поверхности сепарационной камеры по многозаходным винтовым линиям с направлением винта в сторону вращения приводного вала. Ленты по отношению к внутренней поверхности сепарационной камеры закреплены с образованием каналов отвода материала.

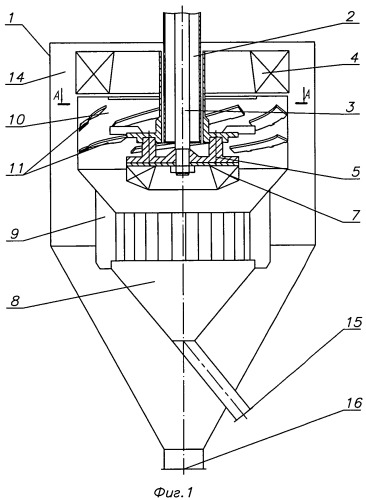

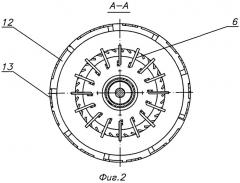

Изобретение поясняется графическими материалами, где на фиг. 1 изображен разрез циркуляционного динамического сепаратора сыпучих материалов вдоль оси вращения приводного вала, на фиг. 2 - разрез по A-A на фиг. 1.

Циркуляционный динамический сепаратор сыпучих материалов состоит из корпуса 1, загрузочного канала 2, расположенного в верхней части корпуса, приводного вала 3 с соосно закрепленными на нем вентилятором 4, распределительным диском 5, контрлопастями 6 и крыльчаткой 7; камеры осаждения крупной фракции 8, соединенной лопастями 9 с расположенной над ней сепарационной камерой 10, на внутренней поверхности которой выполнено устройство для дополнительного закручивания пылегазового потока 11 в виде рядов многозаходных лент 12. Ленты каждого ряда эквидистантно расположены на внутренней поверхности сепарационной камеры по многозаходным винтовым линиям с направлением винта в сторону вращения приводного вала, при этом ленты по отношению к внутренней поверхности сепарационной камеры закреплены с образованием каналов отвода материала 13. Пространство, ограниченное наружными поверхностями сепарационной камеры, камеры осаждения крупной фракции и внутренней поверхностью корпуса образует камеру осаждения мелкой фракции 14. В нижних частях камер осаждения крупной и мелкой фракций расположены соответственно разгрузочные каналы крупной 15 и мелкой 16 фракций.

Циркуляционный динамический сепаратор сыпучих материалов работает следующим образом. Приводной вал 3 с соосно закрепленными на нем вентилятором 4, распределительным диском 5, контрлопастями 6 и крыльчаткой 7 приводится во вращение. Разрежение и закручивание газового потока, создаваемые вентилятором в сепарационной камере 10 при помощи крыльчатки 7, и, соответственно, нагнетание его в камеру осаждения мелкой фракции 14, образуют циркуляцию газового потока. При подаче в загрузочный канал 2 сыпучего материала, например порошкообразного, падающего под собственным весом без использования несущей среды, он поступает на вращающийся распределительный диск и сбрасывается с него в направлении внутренней поверхности сепарационной камеры. Первая часть материала - частицы, обладающие достаточной массой, сталкиваются со стенкой сепарационной камеры, теряют скорость и скатываются вниз. При столкновении частиц и при прохождении пространства между сепарационной камерой и камерой осаждения крупной фракции 8 недостаточно прочные связи между агрегированными частицами разрушаются, а циркуляционный поток, проходящий между лопастями 9, подхватывает достаточно мелкие из них. Частицы, не подхваченные этим потоком, попадают в камеру осаждения крупной фракции, откуда удаляются через разгрузочный канал крупной фракции 15. Вторая часть материала - частицы, подхваченные пылегазовым потоком, которым также передается энергия этого потока. Этот восходящий пылегазовый поток дополнительно закручивается лентами 12 выполненного на внутренней поверхности сепарационной камеры устройства для дополнительного закручивания пылегазового потока 11 в виде рядов многозаходных лент. Установка лент по многозаходным винтовым линиям с одинаковым направлением винта в сторону вращения приводного вала также способствует дополнительному закручиванию пылегазового потока. Благодаря этому крупная фракция материала интенсивнее оттесняется к внутренней поверхности сепарационной камеры и удаляется через камеру осаждения крупной фракции. Причем многозаходность и эквидистантное расположение лент каждого ряда обеспечивают выравнивание характеристик пылегазового потока в сечении сепарационной камеры перпендикулярно оси приводного вала, что в значительной степени предотвращает попадание частиц крупной фракции в камеру осаждения мелкой фракции. Обладающие большей массой частицы во вращающемся пылегазовом потоке интенсивнее перемещаются в направлении от оси вращения приводного вала к периферии, где происходит контакт пылегазового потока с лентами. Более крупные из частиц вытесняются центробежными силами к внутренней поверхности сепарационной камеры; при контакте с ней или поверхностью лент их скорость снижается, они падают в направлении камеры осаждения крупной фракции или на верхнюю поверхность лент ряда, расположенного ниже, и перемещаются к каналам отвода материала 13 и далее вниз. Ширина этих каналов обеспечивает проход материала, осажденного на ленту и внутреннюю поверхность сепарационной камеры. Пройдя через каналы, материал снова попадает под воздействие пылегазового потока, который разрушает связи между агрегированными частицами и подхватывает частицы мелкой фракции. Частицы, скатившиеся вниз и не подхваченные пылегазовым потоком, удаляются через камеру осаждения крупной фракции. Закрепленные на распределительном диске контрлопасти 6 ударяют по частицам в потоке, разрушая связи между агрегированными частицами. Материал, отброшенный контрлопастями и центробежными силами к внутренней поверхности сепарационной камеры, попадает на ленты, откуда скатывается на нижерасположенный ряд лент и только с нижнего ряда в направлении камеры осаждения крупной фракции. Наличие рядов обеспечивает многократное пересыпание материала с лент ряда, расположенного выше, на ленты ряда ниже, что задерживает его в зоне сепарации и также приводит к разрушению агрегатов, тем самым повышая эффективность сепарации. После контакта с лентами, лопатками, внутренней стенкой сепарационной камеры, контрлопастями оставшиеся во взвешенном состоянии частицы мелкой фракции уносятся в верхнюю часть сепарационной камеры и через вентилятор удаляются в камеру осаждения мелкой фракции, где оседают и скатываются вниз по внутренней поверхности корпуса 1 к разгрузочному каналу мелкой фракции 16, через который выводятся из сепаратора. Очищенный газовый поток возвращается в сепарационную камеру через промежутки между лопатками, соединяющими камеру осаждения крупной фракции и камеру сепарации. В циркуляционном динамическом сепараторе сыпучих материалов выделение мелкой фракции из пылегазового потока происходит внутри сепаратора, поэтому нет необходимости применения для этих целей дополнительного оборудования.

Таким образом, конструкция циркуляционного динамического сепаратора сыпучих материалов позволяет повысить эффективность процесса сепарации материала, обеспечивая оптимизацию процессов движения потоков - пылегазового и осажденных в камере сепарации частиц, а также создавая условия для эффективного разделения частиц по их крупности.

Циркуляционный динамический сепаратор сыпучих материалов, состоящий из корпуса, загрузочного канала, приводного вала, вентилятора, распределительного диска, контрлопастей, крыльчатки, камеры осаждения крупной фракции, соединенной лопастями с расположенной над ней сепарационной камерой, камеры осаждения мелкой фракции, разгрузочных каналов мелкой и крупной фракций, отличающийся тем, что на внутренней поверхности сепарационной камеры закреплено устройство для дополнительного закручивания пылегазового потока, выполненное в виде рядов многозаходных лент, ленты каждого ряда эквидистантно расположены на внутренней поверхности сепарационной камеры по многозаходным винтовым линиям с направлением винта в сторону вращения приводного вала, при этом ленты по отношению к внутренней поверхности сепарационной камеры закреплены с образованием каналов отвода материала.