Способ измерения довзрывных концентраций горючих газов воздухе

Иллюстрации

Показать всеИзобретение относится к области анализа газовых сред. Способ измерения заключается в том, что в термокаталитическом сенсоре, работающем в статическом режиме, ограничивают диффузию анализируемой газовой смеси в реакционную камеру, пропуская ее через калиброванное отверстие малого сечения, и устанавливают диффузионное равновесие между потоками поступающего и окисляющегося горючего газа на ЧЭ при неполном (половина и менее) задействовании производительности рабочего ЧЭ, обеспечивая резерв производительности, который по мере постепенного снижения чувствительности автоматически вступает в действие, поддерживая стабильность измерений и продлевая срок службы сенсора. Реализация способа наиболее благоприятна при минимизированном объеме реакционной камеры и размерах чувствительных элементов. 2 з.п. ф-лы, 3 ил., 1 табл.

Реферат

Предлагаемое изобретение относится к газовому анализу и газоанализаторам горючих газов, основанных на термохимическом (термокаталитическом) принципе действия.

Газоанализаторы такого класса нашли широкое применение на практике благодаря простоте принципиальных и конструкторских решений, высокому выходному сигналу; селективности только к горючим газам; небольшим массогабаритным параметрам, малому потреблению электрической энергии.

Известный способ измерения и соответствующие конструкции газоанализаторов (аналоги), изложенные в монографиях [1, 2], базируются на использовании мостовой измерительной схемы с двумя чувствительными элементами (рабочий и сравнительный), включенными в плечи моста и помещенными в реакционную камеру, сообщающуюся с анализируемой атмосферой через металлокерамический газообменный фильтр.

Так как настоящее изобретение ориентировано на использование реакционной камеры с ограниченным доступом анализируемой газовой смеси в реакционную камеру, то в качестве прототипа выбран способ, описанный в патентах [3, 4, 5], где доступ анализируемой смеси в реакционную камеру также ограничен. В этих патентах о содержании горючего газа (метана) судят не по абсолютному значению сигнала мостовой измерительной схемы в статике, а по разности сигналов в двух разнесенных по времени точках переходного процесса выгорания метана в реакционной камере сенсора, работающего в динамическом (импульсном) режиме, где выгорание во время импульса чередуется с паузой, во время которой происходит диффузионное (через калиброванное отверстие) выравнивание концентрации в реакционной камере с атмосферой.

Недостатками термокаталитических сенсоров, проявляющихся как при статических, так и динамических методах измерения, являются изменения во времени структуры носителя и каталитической активности катализатора («естественное старение»), что приводит к постепенной потере чувствительности и нестабильности показаний в течение срока службы сенсора. Обычно срок службы составляет 1-2 года. В течение этого времени пользователи газоанализаторов, в которых установлены термокаталитические сенсоры, вынуждены проводить более частые, чем это предусмотрено ГОСТом, метрологические поверки и корректировать показания. Кроме естественного старения, каталитическую активность снижают «каталитические яды», в первую очередь пары различных силиконовых соединений, входящих в состав современных клеев, красок, лаков и др.

Особенно потеря чувствительности на начальных стадиях измерений наблюдается на микромощных термокаталитических сенсорах. Это связано с тем, что в угоду снижения потребляемой мощности, геометрические размеры ЧЭ уменьшены до десятых долей мм, соответственно снизились число активных центров, число и общая поверхность пор носителя (γ-Al2O3) и по сравнению с ЧЭ больших геометрических размеров, что отражается на повышении темпов потери чувствительности и необходимости более длительного процесса предварительного старения ЧЭ (до 1 месяца).

Задачей настоящего изобретения является повышение стабильности работы сенсора, увеличение межповерочного срока, увеличение срока службы ЧЭ и, что очень важно для микромощных сенсоров, исключение длительного процесса предварительного старения.

В соответствии с предлагаемым способом поставленная задача решается путем торможения темпа потери чувствительности, для чего сразу после изготовления сенсора ему ограничивают величину выходного сигнала и соответственно чувствительность в 2-3 раза (например, с 39 мВ/1% об. дол. CH4 до 13 мВ/1% об. дол. CH4), создавая своего рода резерв по чувствительности, с последующим постепенным вводом его в действие.

Достигается это тем, что в предлагаемом способе функционирование рабочего и сравнительного ЧЭ термокаталитического сенсора, помещенных в реакционную камеру с ограниченным диффузионным доступом через калиброванное отверстие постоянного сечения, осуществляют в статическом режиме при непрерывно работающих ЧЭ, при этом устанавливают диффузионное равновесие между потоками поступающего и окисляющегося на рабочем ЧЭ горючего газа при неполном (половина и менее) задействовании производительности рабочего ЧЭ и обеспечивают резерв производительности, который по мере постепенного снижения чувствительности автоматически вступает в действие, поддерживая стабильность измерений и продлевая срок службы сенсора.

Для повышения эффективности способа его реализацию осуществляют на сенсоре с минимизированными объемом реакционной камеры - V и радиусом калиброванного отверстия - r до значений, при которых постоянная времени выгорания довзрывных концентраций горючего газа τ не превышает 1 с.

Снижение тепловых потерь достигают реализацией способа на сенсоре с ЧЭ, определяющий размер которого - d' минимизирован до значений, при которых преобладающая составляющая теплоотвода происходит через теплопроводность среды и токоподводящих концов нагревателя-термометра сопротивления.

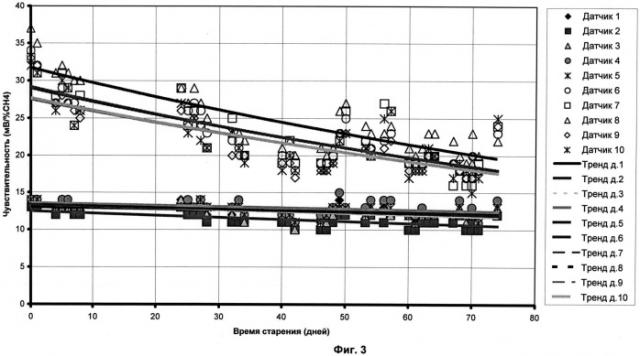

Сущность изобретения поясняется иллюстрациями, где изображено:

на фиг.1 - конструкция микромощного термокаталитического сенсора с диффузионным доступом анализируемой газовой смеси, ограниченным металлокерамическим газообменным фильтром и калиброванным отверстием;

на фиг.2 - фото микромощного термокаталитического сенсора;

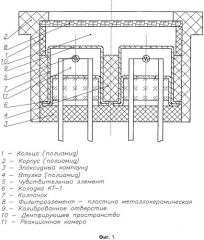

на фиг.3 - график, иллюстрирующий изменение величины выходного сигнала во времени (стабильность) 5-и сенсоров, проработавших в статическом режиме с ограниченным доступом газовой смеси через калиброванное отверстие r=0,4 мм и для сравнения 5-и сенсоров, проработавших также в статическом режиме, но с открытым диффузионным доступом.

Экспериментальная оценка предлагаемого способа была выполнена с использованием типовой конструкции сенсора ДТК-3, выпускаемого фирмой НТЦ Измерительных газочувствительных датчиков (фиг.1), и предназначенной для работы в динамическом режиме. При работе такого сенсора в статическом режиме его питание осуществлялось постоянным током 50 мА, напряжением 2,8 В при работе двух чувствительных элементов (рабочего и сравнительного), включенных в одну ветвь мостовой измерительной схемы.

Выходной сигнал при свободном доступе анализируемой газовой смеси в реакционную камеру (без калиброванного отверстия составляет 30-40 мВ на 1% об. дол. CH4). Определяющий размер ЧЭ - 0,3 мм, объем реакционной камеры 33,5 мм3, диаметр калиброванного отверстия - 0,8 мм, масса сенсора - 2 г. Фото сенсора представлено на фиг.2.

Экспериментальная оценка способа проводилась в испытательной камере КИМ-1, в которой помещалось 10 испытуемых сенсоров, 5 из которых работали в статике с ограниченным доступом анализируемой газовой смеси в режиме, соответствующем предлагаемому способу, а другие 5 сенсоров, для сравнения, подвергались испытанию также в статическом режиме, но с неограниченным калиброванным отверстием доступом анализируемой газовой смеси.

Испытания проводились с 18 апреля 2013 г. по 2 июля 2013 г., все сенсоры в течение срока испытаний (за исключением перерыва с 27.04.13 по 12.05.13) круглосуточно находились под рабочим током и ЧЭ, нагретыми ~450°C, при этом один раз в сутки в испытательную камеру на 1 час подавался метан, создавалась концентрация метана в диапазоне 1÷2% об. дол. CH4, которая измерялась контрольным прибором, проводилось снятие показаний сенсоров и данные измерений в пересчете на 1% CH4 заносились в журнал.

В таблицу 1 сведены данные наблюдений, а на фиг.3 представлены графики изменений выходных сигналов испытуемых сенсоров, согласно предлагаемому способу, и сенсоров, которые работали при свободном диффузионном доступе анализируемой смеси в реакционную камеру.

| Таблица 1 | ||||||||||

| Время старения (дней) | Датчик 1 | Датчик 2 | Датчик 3 | Датчик 4 | Датчик 5 | Датчик 6 | Датчик 7 | Датчик 8 | Датчик 9 | Датчик 10 |

| 0,0 | 14 | 13 | 14 | 14 | 14 | 34 | 33 | 37 | 33 | 32 |

| 1,0 | 13 | 13 | 14 | 14 | 14 | 32 | 31 | 35 | 32 | 31 |

| 4,1 | 13 | 12 | 13 | 13 | 13 | 27 | 28 | 31 | 27 | 26 |

| 5,1 | 13 | 13 | 13 | 14 | 13 | 29 | 31 | 32 | 28 | 30 |

| 6,1 | 13 | 13 | 13 | 14 | 13 | 27 | 29 | 31 | 27 | 29 |

| 7,1 | 13 | 12 | 13 | 13 | 13 | 27 | 24 | 30 | 26 | 24 |

| 8,0 | 13 | 12 | 13 | 13 | 13 | 26 | 28 | 30 | 25 | 26 |

| 24,0 | 14 | 13 | 14 | 13 | 13 | 29 | 29 | 29 | 26 | 27 |

| 25,1 | 13 | 12 | 14 | 14 | 13 | 26 | 24 | 27 | 24 | 23 |

| 26,0 | 12 | 12 | 13 | 13 | 13 | 27 | 26 | 29 | 25 | 25 |

| 27,1 | 14 | 12 | 14 | 14 | 14 | 26 | 24 | 27 | 24 | 22 |

| 28,0 | 12 | 11 | 12 | 13 | 13 | 23 | 21 | 25 | 21 | 21 |

| 32,0 | 12 | 11 | 12 | 13 | 13 | 22 | 25 | 23 | 20 | 23 |

| 33,1 | 14 | 11 | 13 | 14 | 13 | 21 | 22 | 23 | 20 | 21 |

| 34,0 | 11 | 11 | 11 | 12 | 12 | 20 | 20 | 22 | 20 | 19 |

| 40,0 | 11 | 12 | 12 | 12 | 20 | 19 | 21 | 19 | 18 | |

| 41,2 | 12 | 11 | 12 | 12 | 12 | 20 | 22 | 22 | 19 | 20 |

| 42,1 | 11 | 10 | 10 | 11 | 11 | 18 | 19 | 20 | 17 | 18 |

| 46,1 | 11 | 10 | 11 | 12 | 11 | 19 | 19 | 21 | 18 | 18 |

| 47,0 | 11 | 10 | 11 | 12 | 12 | 19 | 19 | 20 | 18 | 18 |

| 48,0 | 12 | 11 | 12 | 13 | 13 | 20 | 20 | 21 | 19 | 19 |

| 49,0 | 14 | 12 | 13 | 15 | 13 | 23 | 22 | 26 | 23 | 22 |

| 50,0 | 12 | 12 | 13 | 13 | 13 | 25 | 26 | 27 | 23 | 22 |

| 53,2 | 13 | 11 | 12 | 13 | 12 | 22 | 22 | 24 | 21 | 21 |

| 54,0 | 14 | 12 | 13 | 14 | 13 | 21 | 20 | 23 | 21 | 20 |

| 56,1 | 13 | 11 | 13 | 14 | 13 | 22 | 27 | 23 | 21 | 25 |

| 57,2 | 14 | 12 | 12 | 14 | 13 | 23 | 26 | 24 | 22 | 26 |

| 60,0 | 12 | 10 | 12 | 12 | 12 | 19 | 19 | 21 | 18 | 17 |

| 61,0 | 11 | 10 | 11 | 12 | 11 | 19 | 19 | 20 | 18 | 18 |

| 62,1 | 12 | 11 | 12 | 13 | 12 | 19 | 19 | 21 | 18 | 18 |

| 63,1 | 12 | 11 | 12 | 12 | 12 | 20 | 20 | 23 | 20 | 21 |

| 64,0 | 12 | 11 | 12 | 12 | 12 | 20 | 20 | 23 | 20 | 20 |

| 67,0 | 12 | 11 | 12 | 12 | 12 | 19 | 16 | 22 | 19 | 17 |

| 68,0 | 14 | 12 | 13 | 14 | 13 | 18 | 18 | 20 | 18 | 19 |

| 69,1 | 12 | 10 | 11 | 12 | 12 | 17 | 16 | 19 | 17 | 18 |

| 70,1 | 12 | 11 | 12 | 12 | 12 | 20 | 18 | 23 | 20 | 18 |

| 70,0 | 13 | 10 | 12 | 13 | 12 | 17 | 16 | 19 | 17 | 15 |

| 71,1 | 11 | 10 | 11 | 11 | 11 | 18 | 19 | 20 | 18 | 17 |

| 74,0 | 14 | 12 | 13 | 14 | 13 | 23 | 24 | 22 | 24 | 25 |

Полученные данные свидетельствуют, что измерения по предлагаемому способу способствуют повышению стабильности показаний, т.к. темп потери чувствительности, наглядно отражаемый трендами, у сенсоров работающих по предлагаемому способу значительно меньше, чем у группы сенсоров, работающих без ограничения доступа анализируемой газовой смеси в реакционную камеру.

Учитывая при этом, что у сенсоров, работающих по предлагаемому способу, отсутствует зона начального ускоренного снижения чувствительности, в отличие группы сенсоров, работающих без ограничения доступа анализируемой газовой смеси в реакционную камеру, где наиболее высокая скорость снижения чувствительности приходится на начало эксплуатации, можно считать подтвержденным целесообразность исключения предварительного старения изготовленных сенсоров перед передачей их потребителю.

Проведенные испытания также подтверждают, что потеря чувствительности автоматически компенсируется запасом производительности, полученной ограничением диффузионного доступа.

Использование предлагаемого способа наиболее актуально в сенсорах, применяемых в шахтных стационарных метанометрах, где поддержание постоянства показаний (стабильности) очень важно как с точки зрения снижения риска образования взрывоопасных концентраций CH4, так и обеспечения ритмичной высокопроизводительной работы машин и механизмов в технологических процессах добычи угля.

В связи с ростом количества бытовых метанометров для контроля утечек метана в квартирах городских жилых помещений и коттеджах, здесь использование предлагаемого способа позволит удлинить межповерочные сроки и сократить затраты на обслуживание.

Литература

1. В.Н. Тарасевич «Металлические терморезисторные преобразователи горючих газов». Киев. Наукова думка. 1988. 283 с.

2. Е.Ф. Карпов, Б.И. Басовский. «Контроль проветривания и дегазации в угольных шахтах». Недра. 1994. 336 с.

3. А.с. №1627960, СССР. Устройство для измерения содержания горючего газа (Е.Ф. Карпов, Б.И. Басовский, Е.Ш. Ланда). Бюллетень изобретений №6, 15.02.1991.

4. Патент №2210762, Россия. Способ измерения концентрации метана термохимическим (термокаталитическим) датчиком (Е.Ф. Карпов, Е.С. Харламочкин, Е.Е. Карпов, А.А. Сучков). Зарегистрирован 20.08.2003, с приоритетом от 04.09.2001 г.

5. Patent №6346420, USA Method of analyzing a gas mixture to determine its explosibility and system for impkementing a method of this kind (tomislav Miric, Evgenij Karpov, Boris Basovski, Evgenij Dikolenko, Alexandar Petrov). Зарегистрирован 12.02.2002 г.

1. Способ измерения довзрывных концентраций горючих газов в воздухе, базирующийся на термохимическом (термокаталитическом) принципе газового анализа с применением микромощных термокаталитических сенсоров с чувствительными элементами (ЧЭ) пелисторного типа, работающими в мостовой измерительной схеме, включающей рабочий и сравнительный ЧЭ с нагревателями-термометрами сопротивления из платиновой проволоки, помещенные в реакционную камеру с диффузионным доступом анализируемой смеси через калиброванное отверстие в стенке реакционной камеры, отличающийся тем, что ограниченный диффузионный доступ через калиброванное отверстие постоянного сечения осуществляют при работе сенсора в статическом режиме с непрерывно действующими ЧЭ, при этом устанавливают диффузионное равновесие между потоками поступающего и окисляющегося на рабочем ЧЭ горючего газа при неполном (половина и менее) задействовании производительности рабочего ЧЭ и обеспечивают резерв производительности, который по мере постепенного снижения чувствительности автоматически вступает в действие, поддерживая стабильность измерений и продлевая срок службы сенсора.

2. Способ измерения по п.1, отличающийся тем, что его реализацию осуществляют на сенсоре с минимизированными объемом реакционной камеры - V и радиусом калиброванного отверстия - r до значений, при которых постоянная времени выгорания довзрывных концентраций горючего газа τ не превышает 1 с.

3. Способ измерения по п.1 или 2, отличающийся тем, что его реализацию осуществляют на сенсоре с ЧЭ, определяющий размер которого - d' минимизирован до значений, при которых преобладающая составляющая теплоотвода происходит через теплопроводность среды и теплопроводность токоподводящих концов нагревателя-термометра сопротивления.