Корпус камеры сгорания и оборудованная им газовая турбина

Иллюстрации

Показать всеИзобретение относится к энергетике. Корпус камеры сгорания газовой турбины, содержащий жаровую трубу и обсадную трубу, которая охватывает жаровую трубу и которая в своей стенке имеет множество сквозных отверстий, через которые натекающий снаружи на обсадную трубу воздух может проникать радиально в образованное между обсадной трубой и жаровой трубой промежуточное пространство. При этом предусмотрено множество расположенных в промежуточном пространстве распределенных по окружности обеих труб направляющих ребер, которые простираются соответственно радиально между обсадной трубой и жаровой трубой, а также параллельно продольному направлению труб, так что промежуточное пространство разделено направляющими ребрами на несколько продольных каналов. Также представлена газовая турбина с корпусом согласно изобретению. Изобретение позволяет обеспечить более равномерное распределение втекающего воздуха вокруг жаровой трубы. 2 н. и 12 з.п. ф-лы, 4 ил.

Реферат

Изобретение относится к корпусу камеры сгорания согласно родовому понятию пункта 1, а также оборудованной таким корпусом камеры сгорания газовой турбине.

Корпус камеры сгорания и газовая турбина вышеупомянутого типа известны из DE 102006042124 А1. Описанный там корпус камеры сгорания является составной частью камеры сгорания газовой турбины и имеет жаровую трубу и обсадную трубу или отбойную решетку, которая охватывает жаровую трубу и которая в своей стенке имеет множество сквозных отверстий, через которые натекающий снаружи на обсадную трубу сжатый воздух может радиально поступать в образованное между обсадной трубой и жаровой трубой промежуточное пространство.

Камеры сгорания выполняются в виде отдельных модулей или в виде кольцеобразно расположенных отдельных горелок или в качестве кольцевых камер сгорания. Вплоть до кольцевых камер сгорания эти типы камер всегда имеют находящуюся внутри, выполненную цилиндрической жаровую трубу.

В такой вышеупомянутой газовой турбине воздух для сжигания сначала засасывается из атмосферы и затем уплотняется в компрессоре газогенератора. Компрессор может быть выполнен радиальным или аксиальным. В находящейся далее в направлении потока камере сгорания воздух для сжигания затем сильно отклоняют, чтобы обеспечить приток в зону горения. Другими словами, воздух для горения сначала подводится к камере сгорания радиально в образованное между обсадной трубой и жаровой трубой промежуточное пространство, а затем отклоняется, так что происходит аксиальный приток воздуха в горелку.

В промежуточном пространстве возникает окружное соответственно завихренное обтекание в большинстве случаев круглоцилиндрической жаровой трубы, вследствие чего в отношении распределения давления или распределения потока воздуха для горения возникают точки полного торможения потока и провалы выбега. Если при таком неравномерном распределении массопотока течение теперь, как описано, к тому же сильно меняет направление, эта неравномерность сохраняется. Вследствие этого находящиеся далее по течению детали охлаждаются неравномерно, и в зоне горения возникает нестабильность, потому что доля воздуха колеблется.

В основе изобретения лежит задача создать корпус камеры сгорания согласно родовому понятию пункта 1 и оборудованную им газовую турбину согласно пункту 10, для которых гарантируется более равномерное распределение втекающего воздуха вокруг жаровой трубы.

Это достигается за счет корпуса камеры сгорания согласно пункту 1 или за счет газовой турбины согласно пункту 10. Развитие изобретений представлено в зависимых пунктах.

Согласно первому аспекту изобретения предлагается корпус камеры сгорания, в частности, для газовой турбины, который имеет предпочтительно круглоцилиндрическую жаровую трубу и предпочтительно круглоцилиндрическую обсадную трубу или отбойную решетку, которая вмещает и окружает жаровую трубу и которая в своей стенке имеет множество сквозных отверстий, через которые натекающий снаружи на обсадную трубу сжатый воздух, воздух для охлаждения и горения, может радиально проникать в образованное между обсадной трубой и жаровой трубой имеющее предпочтительно форму круглого цилиндра промежуточное пространство. Соответствующий изобретению корпус камеры сгорания отличается множеством расположенных в промежуточном пространстве с распределением вокруг обеих труб (жаровая труба и обсадная труба) направляющих ребер, которые простираются соответственно радиально между обсадной трубой и жаровой трубой, а также параллельно и вдоль продольного направления обсадной трубы и жаровой трубы, так что промежуточное пространство посредством направляющих ребер разделено на несколько простирающихся предпочтительно по существу на всем протяжении имеющего сквозные отверстия участка обсадной трубы продольных каналов с сечением каждого канала, предпочтительно в форме кольцевого сектора.

Посредством расположенных поперек направления обтекания втекающего во время эксплуатации газовой турбины воздуха направляющих ребер обтекание жаровой трубы блокируется или исключается. Вследствие этого поток воздуха может распределяться более равномерно, и охлаждение жаровой трубы нарушается в меньшей степени. Кроме того, воздух для охлаждения и горения после смены направления течения с радиального на аксиальное подается в форме каналов, так что приток к расположенной далее зоне горения может происходить равномерно.

Благодаря оптимизированному притоку воздуха в камере сгорания газовой турбины, выполненной с соответствующим изобретению корпусом, образуется особенно однородная смесь топлива с воздухом, в результате чего пламя в процессе горения в центре камеры сгорания остается стабильным. Наклонное положение или колебание пламени привело бы к локальному увеличению температуры расположенных вокруг деталей и, тем самым, возможной чрезмерной нагрузке, что предотвращается посредством направляющих ребер.

В результате благодаря применению выполненного в соответствии с изобретением корпуса камеры сгорания в камере сгорания газовой турбины минимизируются неравномерности подвода воздуха, так что работа камеры сгорания может происходить без ограничений с максимальной расчетной температурой.

Предпочтительно согласно изобретению направляющие ребра установлены на обсадной трубе. Кроме того, каждое направляющее ребро проходит предпочтительно радиально так, что между направляющим ребром и жаровой трубой имеется щель.

Преимущественно, благодаря щели предотвращаются возможные из-за различающихся материалов и теплопроводности коробления или напряжения. Проникающими через щели поперечными потоками можно пренебречь, так как поток всегда направляется радиально наружу на сторону (внутренняя боковая поверхность обсадной трубы), на которой и установлены направляющие течение ребра.

Предпочтительно согласно изобретению каждое из направляющих ребер выполнено в виде полосы, причем их широкие стороны направлены радиально, а их длинные стороны - аксиально или в продольном направлении обсадной трубы и жаровой трубы. Толщина каждого из направляющих ребер предпочтительно составляет примерно 3 мм.

Предпочтительно согласно изобретению направляющие ребра и выполненные в стенке обсадной трубы сквозные отверстия расположены так, что направляющие ребра не закрывают ни одно сквозное отверстие. Тем самым преимущественно обеспечивается оптимальный или беспрепятственный радиальный приток воздуха в промежуточное пространство.

Согласно предпочтительному выполнению изобретения число предусмотренных в промежуточном пространстве направляющих ребер составляет точно восемь, причем все направляющие ребра выполнены одинаковыми.

Предпочтительно согласно изобретению направляющие ребра расположены в промежуточном пространстве относительно друг друга с разным окружным угловым интервалом. Угловой интервал изменяется предпочтительно в диапазоне от примерно 28 градусов до примерно 126 градусов.

Предпочтительно согласно изобретению направляющие ребра представлены первой группой направляющих ребер и второй группой направляющих ребер, причем первая группа направляющих ребер в отношении ее взаимного окружного углового интервала расположена по заранее заданной первой схеме расположения, а вторая группа направляющих ребер в отношении взаимного окружного углового интервала расположена по второй схеме расположения, которая представляет собой зеркальное отображение первой схемы расположения относительно оси симметрии жаровой трубы. Ось симметрии проходит предпочтительно, если смотреть на поперечное сечение, через центральную точку жаровой трубы.

Согласно второму аспекту изобретения предлагается газовая турбина с корпусом камеры сгорания согласно одному, нескольким или всем вышеописанным предпочтительным осуществлениям изобретения в любой допустимой комбинации.

Далее изобретение на основе предпочтительного варианта осуществления и со ссылкой на приложенные фигуры описывается подробнее.

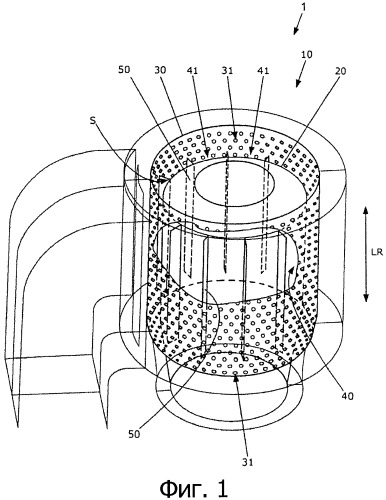

Фиг.1 показывает перспективный вид корпуса камеры сгорания газовой турбины согласно одному из вариантов осуществления изобретения.

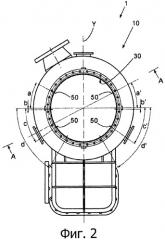

Фиг.2 показывает фронтальный вид корпуса камеры сгорания согласно фиг.1, но без жаровой трубы.

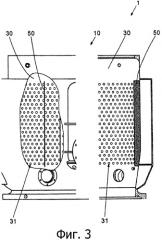

Фиг.3 показывает вид сечения по линии А-А на фиг.2 корпуса камеры сгорания согласно фиг.1.

Фиг.4 отображает в двух видах поперечного сечения сравнение распределений потока воздуха и давления в корпусе камеры сгорания согласно фиг.1 с направляющими ребрами и без них.

Теперь со ссылкой на фиг.1-4 описывается газовая турбина 1 (изображена не полностью) с корпусом 10 камеры сгорания согласно одному из вариантов осуществления изобретения.

Корпус 10 камеры сгорания газовой турбины 1 имеет круглоцилиндрическую жаровую трубу 20 и круглоцилиндрическую обсадную трубу или отражательную решетку 30, которая вмещает и окружает жаровую трубу 20 и которая в своей стенке имеет множество равномерно распределенных по боковой поверхности сквозных отверстий 31, через которые нагнетаемый компрессором (не показан) газовой турбины 1 на наружную поверхность обсадной трубы 30 сжатый воздух (воздух для охлаждения и горения) может проникать в радиальном направлении в образованное между обсадной трубой 30 и жаровой трубой 20 промежуточное пространство 40 круглоцилиндрической формы.

В промежуточном пространстве 40 предусмотрено множество (в данном случае точно восемь) расположенных с распределением вдоль боковых поверхностей обеих труб (жаровая труба 20 и обсадная труба 30) одинаковых направляющих ребер 50, которые простираются соответственно радиально между обсадной трубой 30 и жаровой трубой 20, а также параллельно и вдоль продольного направления LR обсадной трубы 30 и жаровой трубы 20, так что промежуточное пространство 40 посредством направляющих ребер 50 разделено на несколько продольных каналов 41, проходящих по существу на всю длину имеющего сквозные отверстия 31 участка обсадной трубы 30, с поперечным сечением в форме сектора кругового кольца.

Направляющие ребра 50 надежно противодействуют тому, чтобы в процессе работы втекающий радиально в промежуточное пространство 40 через сквозные отверстия 31 воздух приобретал окружную соответственно завихренную вокруг жаровой трубы 20 компоненту потока. Благодаря этому поток воздуха может более равномерно распределяться вокруг жаровой трубы 20, тем самым улучшается охлаждение жаровой трубы 20. Кроме того, воздух после смены направления течения (в результате столкновения с жаровой трубой 20) с радиального на аксиальное канализировано транспортируется в продольных каналах 41, так что приток к следующей далее зоне горения (не показана) может происходить равномерно.

Направляющие ребра 50 установлены на внутренней поверхности обсадной трубы 30 (например, приварены), причем каждое из направляющих ребер 50 проходит радиально, при этом между направляющим ребром 50 и жаровой трубой 20 остается щель S. Щель S имеет такую радиальную ширину, что во время работы газовой турбины 1 неодинаковые обусловленные нагреванием расширения материалов жаровой трубы 20, обсадной трубы 30 и направляющих ребер 50 могут компенсироваться без приложения давления направляющих ребер 50 на жаровую трубу 20.

Каждое из направляющих ребер 50 выполнено в виде листовой полосы, причем их широкие стороны проходят радиально, а длинные стороны аксиально или в продольном направлении LR обсадной трубы 30 и жаровой трубы 20. Толщина направляющих ребер составляет при этом примерно 3 мм.

Как, в частности, следует из фиг.3 (левая половина фигуры), направляющие ребра 50 и выполненные в стенке обсадной трубы 30 сквозные отверстия 31 расположены так, что направляющие ребра 50 не закрывают ни одно из сквозных отверстий 31.

Как, в частности, следует из фиг.1 и 2, направляющие ребра 50 в промежуточном пространстве 40 расположены друг от друга с разным окружным угловым интервалом.

Направляющие ребра 50 представлены при этом первой группой направляющих ребер 50 (на фиг.2 расположены слева от оси симметрии Y жаровой трубы 20) и второй группой направляющих ребер 50 (на фиг.2 расположены справа от оси симметрии Y). Согласно показанному варианту осуществления изобретения направляющие ребра 50 первой группы относительно их взаимного окружного углового интервала расположены по заранее заданной первой схеме расположения, причем направляющие ребра 50 второй группы относительно их взаимного окружного углового интервала расположены по второй схеме расположения, которая представляет собой зеркальное отображение первой схемы расположения относительно оси симметрии Y.

Согласно показанному на фиг.2 осуществлению изобретения заранее заданная первая схема расположения первой группы направляющих ребер 50 определена величиной углов: а=27 градусов, b=1,8 градуса, с=34,2 градуса и d=59,4 градуса. Вторая схема расположения второй группы направляющих ребер 50 определена величиной углов: а'=27 градусов, b'=1,8 градуса, с'=34,2 градуса и d'=59,4 градуса.

Другими словами, согласно фиг.2 в каждой группе направляющих ребер 50 имеется комбинация угловых интервалов между направляющими ребрами 28,2 градуса, 32,4 градуса и 25,2 градуса, причем обе группы направляющих ребер 50 имеют угловой интервал 61,2 градуса (на фиг.2 внизу) или 126 градусов (на фиг.2 вверху).

Согласно не изображенным другим вариантам осуществления изобретения, первая и вторая схемы расположения могут быть совершенно разными. Конкретная реализация первой и второй схемы расположения или соответствующего углового интервала направляющих ребер 50 может зависеть от соответствующего, например, в отношении размера и/или формы исполнения газовой турбины 1 и, тем самым, быть приспосабливаемой к складывающимся там конкретным условиям течения.

На фиг.4 в двух видах поперечного сечения показано сравнение распределений потока воздуха и давления в корпусе 10 камеры сгорания, причем корпус камеры сгорания согласно верхнему изображению на фиг.4 выполнен без направляющих ребер 50, а корпус камеры сгорания согласно нижнему изображению на фиг.4 выполнен с направляющими ребрами 50.

Как следует из верхнего изображения на фиг.4, без направляющих ребер 50 при работе газовой турбины 1 вследствие окружного обтекания жаровой трубы 20 в промежуточном пространстве 40 складываются неоднородные условия течения воздуха и давления.

Как следует из нижнего изображения на фиг.4, с проходящими поперек направления обтекания втекающего воздуха направляющими ребрами 50 при работе газовой турбины 1 в промежуточном пространстве 40 вследствие обеспеченного ими блокирования окружного обтекания жаровой трубы 20 складываются по существу однородные условия обтекания воздухом и давления, тем самым достигается равномерное распределение втекающего воздуха вокруг жаровой трубы 20 и улучшается охлаждение жаровой трубы 20. Кроме того, воздух после перехода с радиального на аксиальное течение транспортируется каналообразно, так что приток к следующей далее зоне горения происходит равномерно.

Список позиций

1 - газовая турбина

10 - корпус камеры сгорания

20 - жаровая труба

30 - обсадная труба

31 - сквозные отверстия

40 - промежуточное пространство

41 - продольный канал

50 - направляющее ребро

S - щель

LR - продольное направление

Y - ось симметрии

а, b, с, d - величина угла

а', b', с', d' - величина угла

1. Корпус (10) камеры сгорания газовой турбины (1), содержащий жаровую трубу (20) и обсадную трубу (30), которая охватывает жаровую трубу (20) и которая в своей стенке имеет множество сквозных отверстий (31), через которые натекающий снаружи на обсадную трубу (30) воздух может радиально проникать в образованное между обсадной трубой (30) и жаровой трубой (20) промежуточное пространство (40), характеризующийся множеством расположенных в промежуточном пространстве (40) с распределением по периметру обеих труб направляющих ребер (50), которые проходят радиально соответственно между обсадной трубой (30) и жаровой трубой (20), а также параллельно продольному направлению (LR) обсадной трубы (30) и жаровой трубы (20) таким образом, что они приварены к обсадной трубе (30) и образуют щель (S) относительно жаровой трубы (20), так что промежуточное пространство (40) разделено направляющими поток ребрами (50) на несколько продольных каналов (41).

2. Корпус по п.1, причем каждое из направляющих поток ребер (50) выполнено в виде полосы.

3. Корпус по п.2, причем направляющие поток ребра (50) имеют толщину 3 мм.

4. Корпус по любому из пп.1-3, причем направляющие поток ребра (50) и выполненные в стенке обсадной трубы (30) сквозные отверстия (31) расположены так, что направляющие поток ребра (50) не закрывают ни одно из сквозных отверстий (31).

5. Корпус по любому из пп.1-3, причем множество направляющих ребер (50) образовано точно восемью одинаковыми направляющими поток ребрами (50).

6. Корпус по п.4, причем множество направляющих ребер (50) образовано точно восемью одинаковыми направляющими поток ребрами (50).

7. Корпус по любому из пп.1-3, 6, причем направляющие поток ребра (50) в промежуточном пространстве (40) расположены относительно друг друга с разным окружным угловым интервалом.

8. Корпус по п.4, причем направляющие поток ребра (50) в промежуточном пространстве (40) расположены относительно друг друга с разным окружным угловым интервалом.

9. Корпус по п.5, причем направляющие поток ребра (50) в промежуточном пространстве (40) расположены относительно друг друга с разным окружным угловым интервалом.

10. Корпус по любому из пп.1-3, 6, 8, 9, причем направляющие поток ребра (50) включают первую группу направляющих поток ребер (50) и вторую группу направляющих поток ребер (50), причем первая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по заранее определенной первой схеме расположения, а вторая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по второй схеме расположения, которая представляет собой зеркальное отображение первой схемы расположения относительно оси (Y) симметрии жаровой трубы (20).

11. Корпус по п.4, причем направляющие поток ребра (50) включают первую группу направляющих поток ребер (50) и вторую группу направляющих поток ребер (50), причем первая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по заранее определенной первой схеме расположения, а вторая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по второй схеме расположения, которая представляет собой зеркальное отображение первой схемы расположения относительно оси (Y) симметрии жаровой трубы (20).

12. Корпус по п.5, причем направляющие поток ребра (50) включают первую группу направляющих поток ребер (50) и вторую группу направляющих поток ребер (50), причем первая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по заранее определенной первой схеме расположения, а вторая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по второй схеме расположения, которая представляет собой зеркальное отображение первой схемы расположения относительно оси (Y) симметрии жаровой трубы (20).

13. Корпус по п.7, причем направляющие поток ребра (50) включают первую группу направляющих поток ребер (50) и вторую группу направляющих поток ребер (50), причем первая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по заранее определенной первой схеме расположения, а вторая группа направляющих поток ребер (50) в отношении ее взаимного окружного углового интервала расположена по второй схеме расположения, которая представляет собой зеркальное отображение первой схемы расположения относительно оси (Y) симметрии жаровой трубы (20).

14. Газовая турбина (1) с корпусом (10) камеры сгорания согласно любому из пп.1-13.