Композиция для приготовления полимерной матрицы, содержащей полидициклопентадиен для получения композиционного материала, композиционный материал на основе полидициклопентадиена и способ его получения

Иллюстрации

Показать всеИзобретение относится к химии высокомолекулярных соединений, в частности к композиционным материалам и технологии их получения с использованием полидициклопентадиена. Композиция для приготовления полимерной матрицы содержит, масс. %: полимерный модификатор 0,5-20,0, радикальный инициатор 0,1-4,0, полимерный стабилизатор 0,1-4,0, модифицирующая добавка 1,0-15,0, рутениевый катализатор метатезисной полимеризации дициклопентадиена 0,001-0,02 и дициклопентадиен не менее 98% чистоты - остальное. Композиционный материал на основе полидициклопентадиена содержит углеродсодержащий неорганический наполнитель, кремнийорганический модификатор и полимерную матрицу, указанную выше, в заданном соотношении компонентов. Композиционный материал получают приготовлением полимерной матрицы путем смешивания дициклопентадиена с полимерным стабилизатором и модификатором, нагрева полученной смеси до температуры 60-180°С и выдержки смеси при данной температуре в течение 2-360 мин. После охлаждения указанной смеси до температуры 0-50°C, смешивания с радикальным инициатором, модифицирующей добавкой и катализатором и перемешивания смеси полученную матрицу объединяют с армирующим углеродсодержащим неорганическим наполнителем, предварительно обработанным раствором кремнийорганического модификатора. Полимеризацию проводят нагревом в форме до температуры 120-300°C и выдержкой при этой температуре в течение 1-300 мин. Технический результат от реализации предложенной группы изобретений заключается в улучшении характеристик композиционных материалов на основе полидициклопентадиена и армирующих углеродсодержащих материалов, выражаемых, в частности, в увеличении прочности и модуля упругости при изгибе и растяжении, и технологичности их производства, основанного на использовании термоактивируемых карбеновых комплексов рутения. 3 н. и 3 з.п. ф-лы, 39 пр.

Реферат

Изобретение относится к химии высокомолекулярных соединений, в частности к композиционным материалам и технологии их получения с использованием полидициклопентадиена.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной замасливателями на основе кремнийорганических соединений. Метатезисная полимеризация осуществляется с использованием рутениевых катализаторов первого поколения (US 6436476 B1, 20.02.2002).

Недостатком данного способа является применение малоэффективных рутениевых катализаторов первого поколения, приводящих к получению низкокачественных продуктов.

Известен способ получения композиционных материалов из полидициклопентадиена с использованием стеклоткани, обработанной кремнийорганическим замасливателем. Для полимеризации используется катализатор Граббса второго поколения, обладающий высокой скоростью активации(Международная публикация WO 2004009507 A1, 29.01.2004).

Недостатком способа является использование дорогостоящего катализатора Граббса второго поколения, высокая скорость активации которого существенно снижает временной интервал использования полимеризационной смеси. При производстве крупных изделий с армированием и наполнителями возможно возникновение дефектов: пузырей, непропитанных областей и трещин.

Известен способ производства композиционных материалов, содержащих полидициклопентадиен, согласно которому проводят смешивание в любой последовательности дициклопентадиена, антиоксиданта, эластомера, модифицирующих добавок, в число которых входит углеродсодержащий наполнитель, с использованием термоактивируемого катализатора. Полимеризацию полученной реакционной масс.ы ведут при нагревании от 30 до 210°C (RU 2465286 C2, 27.10.2012).

Недостатком данного метода является использование полимерного связующего с низкой прочностью и термостойкостью, не обладающего хорошей адгезией к наполнителю, из-за чего ухудшаются эксплуатационные характеристики изделий. Несмотря на наличие армирующих наполнителей, материал обладает низким модулем упругости 2,2 ГПа. Температура стеклования материала даже в лучших его модификациях не превышает 163°C.

Наиболее близким техническим решением выступает способ получения углетканевых композиционных материалов с использованием мономера на основе дициклопентадиена и тетрациклододецена. Для обеспечения связывания углеткани с полимером используют непредельные соединения, содержащие изоцианатный фрагмент, либо смесь непредельного соединения с подвижным атомом водорода и диизоцианата. Метатезисная полимеризация осуществляется с использованием катализатора Граббса второго поколения (US 2012088879 A1, 12.04.2012).

Недостатком способа является использование дорогостоящего катализатора Граббса второго поколения, высокая скорость активации которого существенно снижает временной интервал использования полимеризационной смеси. При производстве крупных изделий с армированием и наполнителями возможно возникновение дефектов: пузырей, непропитанных областей и трещин.

Технической задачей, решаемой предложенной группой изобретений, является разработка композиции для приготовления полимерной матрицы, содержащей полидициклопентадиен, используемой в приготовлении композиционных материалов на основе полидициклопентадиена и армирующих углеродсодержащих неорганических наполнителей, обладающих повышенными физико-механическими характеристиками композиционного материала, и разработка способа получения этих материалов.

Технический результат от реализации предложенной группы изобретений заключается в улучшении характеристик композиционных материалов на основе полидициклопентадиена и армирующих углеродсодержащих наполнителей, выражаемых, в частности, в увеличении прочности и модуля упругости при изгибе и растяжении, и технологичности их производства, основанного на использовании термоактивируемых карбеновых комплексов рутения.

Техническая задача решается тем, что используют композицию для приготовления полимерной матрицы, содержащей полидициклопентадиен при следующем содержании компонентов, масс..%:

| полимерный модификатор | 0,5-20,0 |

| радикальный инициатор | 0,1-4,0 |

| полимерный стабилизатор | 0,1-4,0 |

| модифицирующая добавка | 1,0-15,0 |

| рутениевый катализатор метатезисной | |

| полимеризации дициклопентадиена | 0,001-0,02 |

| дициклопентадиен не менее 98% чистоты | остальное, |

причем в качестве полимерного модификатора она содержит этилиденнорборнен (ЭНБ) или олигомеры циклопентадиена, акриловые, метакриловые, стирольные, кремнийорганические и эпоксидные мономеры, выбранные из: аллилметакрилат, глицидилметакрилат, этилендиметакрилат, диэтиленгликольдиметакрилат, бутиленгликольдиметакрилат, трициклодекандиметанолдиметакрилат, этоксилированный бисфенол A диметакрилат, триметилолпропантриметакрилат, 3-метакрилоксипропилтриметоксисилан, винилтриметоксисилан, 5-триалкоксисилил-2-норборнен, дивинилбензол, диизопропенилбензол или диановая эпоксидная смола или их смеси, в качестве радикального инициатора она содержит: ди-трет-бутилпероксид, дикумилпероксид, 2,3-диметил-2,3-дифенил-бутан или трифенилметан или их смеси, в качестве полимерного стабилизатора она содержит: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метан, 2,6-ди-трет-бутил-4-(диметиламино)фенол, 1,3,5-триметил-2,4,6-трис(3,5-ди-трет-бутил-4-гидроксибензил)бензол, трис(4-трет-бутил-3-гидрокси-2,6-диметилбензил)изоцианурат, 3,5-ди-трет-бутил-4-гидроксианизол, 4,4′-метиленбис(2,6-ди-трет-бутилфенол), дифениламин, пара-ди-трет-бутилфенилендиамин, N,N′-дифенил-1,4-фенилендиамин, трис(2,4-ди-трет-бутилфенил)фосфит, трис(нонилфенил)фосфит, бис(2,2,6,6-тетраметил-4-пиперидинил)себацинат, бис(1-октилокси-2,2,6,6-тетраметил-4-пиперидинил)себацинат, бис(1 -метил-2,2,6,6-тетраметил-4-пиперидинил)себацинат, 2-трет-бутил-6-(5-хлор-2Н-бензотриазол-2-ил)-4-метилфенол, 2-(2H-бензотриазол-2-ил)-4,6-бис(1-метил-1-фенил)фенол или их смеси, а в качестве модифицирующей добавки - смесь в равных долях диизоцианата и гидроксиметакрилата. При этом диизоцианат выбран из группы: 2,4-толуилендиизоцианат, 1,6-гександиизоцианат, метилен-бис(4,1-фенилен)диизоцианат, а гидроксиметакрилат выбран из группы: 2-гидроксиэтилметакрилат, 2-гидроксипропилметакрилат, глицериндиметакрилат, бисфенол A-глицидил метакрилат.

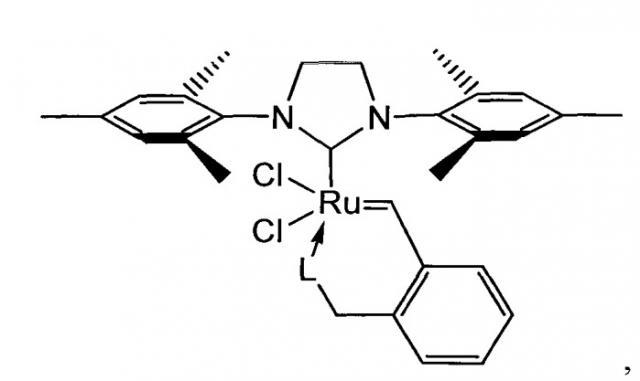

В качестве катализатора используют рутениевый катализатор метатезисной полимеризации дициклопентадиена формулы:

где заместитель L выбран из группы:

Рутениевый катализатор метатезисной полимеризации дициклопентадиена (далее - катализатор) с заместителем N-[1,3-бис-(2,4,6-триметилфенил)-2-имидазолидинилиден]дихлоро(o-N,N-диметиламинометилфенилметилен)рутения известен и описан в RU 2377257 C1, 27.12.2009. Катализатор, где заместитель L выбран из группы N1-N5, известен и описан в RU 2393171 C1, 27.06.2010, и катализатор, где заместитель L выбран из группы N1a-N1c, известен из RU 2462308 C1, 27.09.2012.

Указанные катализаторы устойчивы к широкому спектру полимерных добавок, использование которых расширяет технологические возможности при изготовлении изделий из полидициклопентадиена.

Полученная полимерная матрица, содержащая полидициклопентадиен, входит в состав композиционного материала, содержащего углеродсодержащий неорганический наполнитель, кремнийорганический модификатор при следующем содержании компонентов, масс.. %:

| кремнийорганический модификатор | 0,01-1,0 |

| углеродсодержащий неорганический наполнитель | 5,0-80,0 |

| полимерная матрица, содержащая полидициклопентадиен | остальное, |

| по любому из пп.1, 2 |

при этом кремнийорганический модификатор выбран из группы: винилтриметоксисилан, винил-трис(2-метоксиэтокси)силан, 3-метакрилоксипропилтриметоксисилан, 3-аминопропилтриэтоксисилан, 3-тиопропилтриалкоксисилан, 5-триалкоксисилил-2-норборнен или N-[3-(триметоксисилил)пропил]-N′-(4-винилбензил)этилендиамина гидрохлорид или их смеси, а углеродсодержащий неорганический наполнитель выбран из: углеродного волокна, ровинга и тканые материалы на их основе. Диизоцианат выбран из группы: 2,4-толуилендиизоцианат, 1,6-гександиизоцианат, метилен-бис(4,1-фенилен)диизоцианат, а гидроксиметакрилат выбран из группы: 2-гидроксиэтилметакрилат, 2-гидроксипропилметакрилат, глицериндиметакрилат, бисфенол A-глицидил метакрилат.

Техническая задача решается также способом получения композиционного материала на основе полидициклопентадиена, предусматривающим приготовление полимерной матрицы по любому из пп.1-2 путем смешивания дициклопентадиена с полимерным стабилизатором и модификатором, нагрева полученной смеси до температуры 60-180°С, выдержки смеси при данной температуре в течение 2-360 мин и ее охлаждения до температуры от 0 до 50°С, последующего смешивания с радикальным инициатором, модифицирующей добавкой и катализатором и перемешивания смеси, полученную матрицу объединяют с армирующим углеродсодержащим неорганическим наполнителем, обработанным раствором кремнийорганического модификатора, и проводят полимеризацию нагревом в форме до температуры 120-300°С и выдержкой при этой температуре от 1 до 300 мин.

Причем армирующий углеродсодержащий материал перед его использованием обрабатывают выдержкой его в водном или водно-спиртовом 0,1-1,5% растворе кремнийорганического модификатора (замасливателя) при pH 4,2-4,7 в течение 10-120 мин и высушиванием при температуре 90-120°C.

Совместное введение указанной комбинации компонентов смеси в соответствующих соотношениях позволяет достигнуть целенаправленно задаваемой уникальной совокупности основных характеристик композиционного материала на основе полициклопентадиена в широком диапазоне условий его практического применения, то есть позволяет управлять сочетанием механической прочности, термо- и маслостойкости. При этом достигаются уникальные сочетания механической прочности, температуры стеклования, химической и атмосферной стойкости.

Заявленный способ позволяет получать композиционные материалы с высокими механическими свойствами, термической и химической стабильностью при пониженном расходе катализатора и термическом управлении началом процесса полимеризации. Указанные эффекты обеспечиваются особыми свойствами катализатора, который при заданных температуре и количестве активирует полимеризацию дициклопентадиена и физико-химическое взаимодействие с ним вышеперечисленных модифицирующих добавок. При этом образуется полидициклопентадиен с включенными в структуру полимера соответствующими модификаторами.

В результате достигается модуль упругости композита до 50 ГПа, прочность при растяжении до 900 МПа, разрушающее напряжение при изгибе до 1200 МПа, в комбинации с теплостойкостью под нагрузкой до 320°С. Коэффициент линейного термического расширения составляет 20-80 мкм/(м·°С). Набухание в нефтепродуктах 0,5-5% масс.. за 30 дней при 25°C.

Композиционный материал получают с использованием заявленной композиции для получения полимерной матрицы следующим способом.

В отдельной емкости готовят полимерную матрицу: смешивают дициклопентадиен (ДЦПД), стабилизатор и полимерный модификатор, затем смесь нагревают до температуры 60-180°C и выдерживают при заданной температуре в течение 2-360 мин, после охлаждения вносят радикальный инициатор, модифицирующую добавку и катализатор в инертном растворителе (хлористый метилен, толуол, тетрагидрофуран). После добавления катализатора раствор перемешивают в течение определенного времени при заданной температуре. Полученным раствором пропитывают армирующий углеродсодержащий неорганический наполнитель и проводят полимеризацию, нагревом в форме до температуры 120-300°C и выдержкой при этой температуре от 1 до 300 мин. Причем армирующий углеродсодержащий материал перед его использованием обрабатывают выдержкой его в водном или водно-спиртовом 0,1-1,5% растворе кремнийорганического модификатора (замасливателя) при pH 4,2-4,7 в течение 10-120 мин и высушиванием при температуре 90-120°C.

Полученный композиционный материал испытывается по следующим показателям:

Температура стеклования (Tg):

- А от 251 до 350°C

- Б от 191 до 250°C

- В от 141 до 190°C

- Г от 80 до 140°C

Модуль упругости при изгибе (E), ГПа:

- А более 40

- Б от 20 до 40

- В от 10 до 20

- Г от 1 до 10

Изгибающее напряжение при максимальной нагрузке (ГОСТ 4648), МПа:

- А более 1000

- Б от 800 до 1000

- В от 500 до 800

- Г менее 500

Прочность при растяжении (ГОСТ 11262), МПа:

- А более 600

- Б от 300 до 600

- В от 100 до 300

- Г менее 100

Данное техническое решение иллюстрируется следующими примерами:

Пример 1

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения, плотность 204 г/м (60 масс.. %); полимерная матрица - (39,95 масс.. %); кремнийорганический замасливатель - винилтриметоксисилан (0,05% масс..). Полимерная матрица в материале имеет следующий состав: полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метан (0,05 масс.. %), трис(2,4-ди-трет-бутилфенил)фосфит (0,05 масс.. %), полимерные модификаторы - ЭНБ (2,55 масс.. %), аллилметакрилат (0,42 масс.. %), радикальный инициатор ди-трет-бутилпероксид (0,85 масс.. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс.. %), 2-гидроксиэтилметакрилат (7,5 масс.. %), ПДЦПД (81,08%).

Материал данного состава готовят следующим образом. Смесь ДЦПД (81,074 масс.. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метана (0,05 масс.. %), трис(2,4-ди-трет-бутилфенил)фосфита (0,05 масс.. %), модификаторов: ЭНБ (2,55 масс.. %), аллилметакрилата (0,42 масс.. %) нагревают до температуры 60°C и выдерживают в течение 2 мин, охлаждают до температуры 20°C, добавляют радикальный инициатор: ди-трет-бутилпероксид (0,85 масс.. %) и модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс.. %), 2-гидроксиэтилметакрилат (7,5 масс.. %). При перемешивании добавляют раствор катализатора N (0,006% масс..) в хлористом метилене, выдерживают в течение 120 мин. Полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе триметоксивинилсилана. Образец нагревают до температуры 300°С и выдерживают при заданной температуре в течение 1 мин. Получают твердый образец: Tg (B),e (B), изгибающее напряжение при максимальной нагрузке (B), прочность при растяжении (В).

Пример 2

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения, плотность 204 г/м2 (60 масс.. %); полимерная матрица - (39,94 масс.. %); кремнийорганический замасливатель - винилтриметоксисилан (0,06 масс.. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (81,08 масс.. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метан (0,05 масс.. %), трис(2,4-ди-третбутилфенил)фосфит (0,05 масс.. %), полимерные модификаторы - ЭНБ (2,55 масс.. %), аллилметакрилат (0,42 масс.. %), радикальный инициатор ди-трет-бутилпероксид (0,85 масс.. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс.. %), 2-гидроксиэтилметакрилат (7,5 масс.. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (81,073 масс.. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метана (0,05 масс.. %), трис(2,4-ди-трет-бутилфенил)фосфита (0,05 масс.. %), модификаторов: ЭНБ (2,55 масс.. %), аллилметакрилата (0,42 масс.. %) нагревают до температуры 60°C и выдерживают в течение 60 мин, охлаждают до температуры 20°C, добавляют радикальный инициатор ди-трет-бутилпероксид (0,85 масс.. %) и модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс.. %), 2-гидроксиэтилметакрилат (7,5 масс.. %). При перемешивании добавляют раствор катализатора N1 (0,007 масс.. %), в хлористом метилене, выдерживают в течение 120 мин. Полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе триметоксивинилсилана. Образец нагревают до температуры 300°C и выдерживают при заданной температуре в течение 5 мин. Получают твердый образец: Tg (B), E (B), изгибающее напряжение при максимальной нагрузке (B), прочность при растяжении (В).

Пример 3

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс.. %); полимерная матрица - (39,99 масс.. %); кремнийорганический замасливатель - винилтриметоксисилан (0,01% масс..). Полимерная матрица в материале имеет следующий состав: ПДЦПД (76,08 масс... %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс.. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс.. %), модификаторы - ЭНБ (2,3 масс.. %), этоксилированный бисфенол A диметакрилат (3,0 масс.. %) и эпоксидная смола ЭД-20 (1,5 масс.. %), радикальный инициатор дикумилпероксид (1,52% масс..), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс..%), 2-гидроксиэтилметакрилат (7,5 масс.. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (76,072 масс.. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (0,3 масс.. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс.. %), модификаторов: ЭНБ (2,3 масс.. %), этоксилированного бисфенола A диметакрилат (3,0 масс. %) и эпоксидной смолы ЭД-20 (1,5 масс. %) нагревают до температуры 120°C и выдерживают в течение 60 мин, охлаждают до температуры 25°C и добавляют радикальный инициатор - дикумилпероксид (1,52 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N2 (0,008 масс. %) в толуоле, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе винилтриметоксисилана. Образец нагревают до температуры 220°С и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (B), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 4

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - винилтриметоксисилан (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (76,08 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс. %), модификаторы - ЭНБ (2,3 масс.), этоксилированный бисфенол A диметакрилат (3,0 масс. %) и эпоксидная смола ЭД-20 (1,5 масс. %), радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (76,073 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), этоксилированного бисфенола A диметакрилат (3,0 масс. %) и эпоксидной смолы ЭД-20 (1,5 масс. %) нагревают до температуры 120°C и выдерживают в течение 60 мин, охлаждают до температуры 50°C и добавляют радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N3 (0,007 масс. %) в толуоле, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе винилтриметоксисилана. Образец нагревают до температуры 220°C и выдерживают при заданной температуре в течение 35 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 5

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - 3-метакрилоксипропилтриметоксисилан (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (76,08 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), этоксилированный бисфенол A диметакрилат (3,0 масс. %) и эпоксидная смола ЭД-20 (1,5 масс. %), радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (76,072 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), этоксилированного бисфенола A диметакрилат (3,0 масс. %) и эпоксидной смолы ЭД-20 (1,5 масс. %) нагревают до температуры 120°C и выдерживают в течение 60 мин, охлаждают до температуры 25°C и добавляют радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N4 (0,008 масс. %) в толуоле, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе 3-метакрилоксипропилтриметоксисилана. Образец нагревают до температуры 220°C и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 6

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - 3-метакрилоксипропилтриметоксисилан (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (76,08 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), этоксилированный бисфенол A диметакрилат (3,0 масс. %) и эпоксидная смола ЭД-20 (1,5 масс. %), радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (76,073 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), этоксилированного бисфенола A диметакрилат (3,0 масс. %) и эпоксидной смолы ЭД-20 (1,5 масс. %) нагревают до температуры 120°C и выдерживают в течение 60 мин, охлаждают до температуры 25°C и добавляют радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N5 (0,007 масс. %) в толуоле, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе 3-метакрилоксипропилтриметоксисилана. Образец нагревают до температуры 220°C и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 7

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - 5-триалкоксисилил-2-норборнен (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (75,98 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), 5-триалкоксисилил-2-норборнен (4,6 масс. %), радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (75,972 масс. % масс.), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)] метана (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), 5-триалкоксисилил-2-норборнен (4,6 масс. %) нагревают до температуры 120°С и выдерживают в течение 60 мин, охлаждают до температуры 25°С и добавляют радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N5 (0,008 масс. %) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе 5-триалкоксисилил-2-норборнена. Образец нагревают до температуры 220°С и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (А), прочность при растяжении (Б).

Пример 8

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - 5-триалкоксисилил-2-норборнен (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (75,98 масс. %), полимерные стабилизаторы -тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), 5-триалкоксисилил-2-норборнен (4,6 масс. %), радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (75,973 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), 5-триалкоксисилил-2-норборнен (4,6 масс. %) нагревают до температуры 120°C и выдерживают в течение 60 мин, охлаждают до температуры 25°C и добавляют радикальный инициатор дикумилпероксид (1,52 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N1a (0,007 масс. %) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе 5-триалкоксисилил-2-норборнена. Образец нагревают до температуры 220°C и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (A), прочность при растяжении (Б).

Пример 9

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения, плотность 204 г/м2 (60 масс. %); полимерная матрица - (39 масс. %); кремнийорганический замасливатель - винилтриметоксисилан (1 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (64,05 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метан (0,04 масс. %), трис(2,4-ди-трет-бутилфенил)фосфит (0,06 масс. %), полимерный модификатор - ЭНБ (20 масс. %), радикальный инициатор ди-трет-бутилпероксид (0,85% масс.), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (64,044 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метана (0,04 масс. %), трис(2,4-ди-трет-бутилфенил)фосфита (0,06 масс. %), модификатора ЭНБ (20 масс. %) нагревают до температуры 60°С и выдерживают в течение 360 мин, охлаждают до температуры 20°С, добавляют радикальный инициатор ди-трет-бутилпероксид (0,85 масс. %) и модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N6a (0,006 масс. %) в хлористом метилене, выдерживают в течение 120 мин. Полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе триметоксивинилсилана. Образец нагревают до температуры 300°C и выдерживают при заданной температуре в течение 1 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (В), прочность при растяжении (В).

Пример 10

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения, плотность 204 г/м2 (60 масс. %); полимерная матрица - (39 масс. %); кремнийорганический замасливатель - винилтриметоксисилан (1 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (64,05 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метан (0,04 масс. %), трис(2,4-ди-трет-бутилфенил)фосфит (0,06 масс. %), полимерный модификатор - ЭНБ (20 масс. %), радикальный инициатор ди-трет-бутилпероксид (0,85 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (64,044 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксидигидроциннамат)]метана (0,04 масс. %), трис(2,4-ди-трет-бутилфенил)фосфита (0,06 масс. %), модификатора - ЭНБ (20 масс. %) нагревают до температуры 60°C и выдерживают в течение 300 мин, охлаждают до температуры 20°C, добавляют радикальный инициатор ди-трет-бутилпероксид (0,85 масс. %) и модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N11a (0,006 масс. %) в хлористом метилене, выдерживают в течение 120 мин. Полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе триметоксивинилсилана. Образец нагревают до температуры 300°C и выдерживают при заданной температуре в течение 1 мин. Получают твердый образец: Tg (В), E (Б), изгибающее напряжение при максимальной нагрузке (В), прочность при растяжении (В).

Пример 11

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - винилтриметоксисилан (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (70,2 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (1,7 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (2,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), этоксилированный бисфенол A диметакрилат (3,0 масс. %) и эпоксидная смола ЭД-20 (1,5 масс. %), радикальный инициатор дикумилпероксид (4 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (70,193 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (1,7 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (2,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), этоксилированного бисфенола A диметакрилат (3,0 масс. %) и эпоксидной смолы ЭД-20 (1,5 масс. %) нагревают до температуры 120°C и выдерживают в течение 60 мин, охлаждают до температуры 25°C и добавляют радикальный инициатор дикумилпероксид (4 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N16a (0,007 масс. %) в толуоле, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе винилтриметоксисилана. Образец нагревают до температуры 220°C и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 12

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - винилтриметоксисилан (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (70,2 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (1,7 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (2,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), этоксилированный бисфенол A диметакрилат (3,0 масс. %) и эпоксидная смола ЭД-20 (1,5 масс. %), радикальный инициатор дикумилпероксид (4 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (70,193 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (1,7 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (2,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), этоксилированного бисфенола A диметакрилат (3,0 масс. %) и эпоксидной смолы ЭД-20 (1,5 масс. %) нагревают до температуры 120°С и выдерживают в течение 60 мин, охлаждают до температуры 25°С и добавляют радикальный инициатор дикумилпероксид (4 масс. %), модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N1b (0,007 масс. %) в толуоле, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе винилтриметоксисилана. Образец нагревают до температуры 220°С и выдерживают при заданной температуре в течение 40 мин. Получают твердый образец: Tg (Б), E (Б), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 13

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - 5-триалкоксисилил-2-норборнен (0,01 масс. %). Полимерная матрица в материале имеет следующий состав: ПДЦПД (75,98 масс. %), полимерные стабилизаторы - тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метан (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфит (0,3 масс. %), модификаторы - ЭНБ (2,3 масс. %), 5-триалкоксисилил-2-норборнен (4,6 масс. %), радикальные инициаторы дикумилпероксид (0,76 масс. %), 2,3-диметил-2,3-дифенилбутан (0,76 масс. %), модифицирующая добавка - 2,4-толуилендиизоцианат (7,5 масс. %), 2-гидроксиэтилметакрилат (7,5 масс. %).

Материал данного состава готовят следующим образом. Смесь ДЦПД (75,973 масс. %), полимерных стабилизаторов: тетракис[метилен(3,5-ди-трет-бутил-4-гидроксигидидроциннамат)]метана (0,3 масс. %) и трис(2,4-ди-трет-бутилфенил)фосфита (0,3 масс. %), модификаторов: ЭНБ (2,3 масс. %), 5-триалкоксисилил-2-норборнен (4,6 масс. %) нагревают до температуры 180°C и выдерживают в течение 60 мин, охлаждают до температуры 0°C и добавляют радикальные инициаторы: дикумилпероксид (0,76 масс. %), 2,3-диметил-2,3-дифенилбутан (0,76 масс. %) модифицирующую добавку: 2,4-толуилендиизоцианат (7,5 масс. %) и 2-гидроксиэтилметакрилат (7,5 масс. %). При перемешивании добавляют раствор катализатора N2a (0,007 масс. %) в хлористом метилене, полученным раствором пропитывают армирующий наполнитель: углеткань, обработанную замасливателем на основе 5-триалкоксисилил-2-норборнена. Образец нагревают до температуры 280°C и выдерживают при заданной температуре в течение 30 мин. Получают твердый образец: Tg (А), E (А), изгибающее напряжение при максимальной нагрузке (Б), прочность при растяжении (Б).

Пример 14

Получение композиционного материала, имеющего состав: углеродсодержащий неорганический наполнитель - углеткань саржевого плетения плотностью 204 г/м2 (60 масс. %); полимерная матрица - (39,99 масс. %); кремнийорганический замасливатель - 5-триалкоксисилил-2-норборнен (0,01 масс. %). Полимерная матрица