Способ полимеризации в суспензионной фазе

Иллюстрации

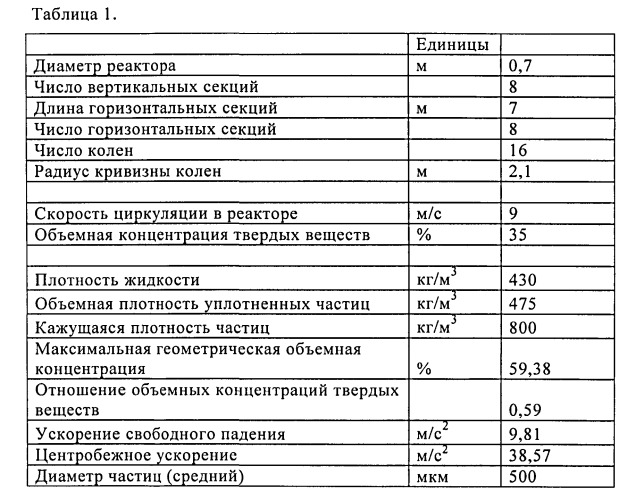

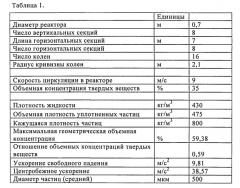

Показать всеИзобретение относится к способу полимеризации в циркуляционном реакторе. Заявлен способ полимеризации в циркуляционном реакторе по меньшей мере одного олефинового мономера в жидком разбавителе с целью получения суспензии, включающей твердые частицы олефинового полимера и указанный разбавитель, причем отношение фактической объемной концентрации твердых веществ в суспензии и максимально возможной геометрической объемной концентрации твердых веществ в суспензии, измеренное как объемная плотность неуплотненного осажденного слоя частиц ООКТЧ, составляет V×0,065 или более, а отношение интегрального пути осаждения частицы среднего размера в любой точке реактора в любом направлении, перпендикулярном направлению потока, к внутреннему диаметру контура реактора поддерживают ниже [0,084×(V-6,62)+(0,69-ООКТЧ)×1,666], где V представляет собой скорость циркуляции суспензии, выраженную в м/с, интегральный путь осаждения определяют как общее расстояние, выраженное в долях диаметра, пройденное частицей в любом направлении, перпендикулярном направлению потока, после расположенного выше по течению потока насоса. Циркуляционный реактор включает вертикальные и горизонтальные секции, а также один насос. ООКТЧ представляет собой отношение между фактической объемной концентрацией твердых частиц в суспензии и максимально возможной геометрической объемной концентрацией твердых частиц в суспензии. Технический результат - в заявленном способе полимеризации обеспечивается меньшее уплотнение частиц суспензии при прохождении через реактор. 2 н. и 19 з.п. ф-лы, 4 ил., 14 табл., 6 пр.

Реферат

Настоящее изобретение относится к полимеризации олефина в циркуляционных реакторах в фазе суспензии.

Полимеризация олефинов в фазе суспензии хорошо известна, при такой полимеризации олефиновый мономер и необязательно олефиновый сомономер полимеризуются в присутствии катализатора в разбавителе, в котором суспендирован и транспортируется твердый полимерный продукт.

Настоящее изобретение более конкретно направлено на полимеризацию в циркуляционном реакторе, в котором циркуляцию суспензии в реакторе обычно осуществляют с помощью насоса или мешалки. Конкретно в данной области техники хорошо известны жидкостные реакторы полного контура, они описаны, например, в патентах US 3152872, 3242150 и 4613484.

Полимеризацию обычно проводят при температурах в интервале от 50 до 125°С и давлении в интервале от 1 до 100 бар (абс.). Используемый катализатор может представлять собой любой катализатор, который обычно применяют при полимеризации олефинов, например оксид хрома, катализаторы Циглера-Натта или катализаторы металлоценового типа. Суспензию продукта, включающую полимер и разбавитель, а в большинстве случаев также катализатор, олефиновый мономер и сомономер, можно выгружать периодически или непрерывно, необязательно с применением концентрирующих устройств, например гидроциклонов или отстойников, с целью снижения до минимума количества жидкостей, выгружаемых совместно с полимером.

Циркуляционный реактор представляет собой непрерывную трубчатую конструкцию, включающую по меньшей мере две, например четыре, вертикальные секции и по меньшей мере две, например четыре, горизонтальные секции. Тепло полимеризации обычно отводят путем непрямого обмена с охлаждающей средой, предпочтительно водой, находящейся в кожухах, окружающих по меньшей мере часть трубчатого циркуляционного реактора. Объем циркуляционного реактора может быть разным, но обычно он составляет от 20 до 250 м3; циркуляционные реакторы по настоящему изобретению представляют собой реакторы описанного типа.

С годами максимальная производительность установок промышленного масштаба постоянно растет. Выросший за последние несколько десятилетий опыт эксплуатации привел к тому, что работу установок производят при все более высоких концентрациях суспензии и мономера в реакционных контурах. Увеличение концентраций суспензии обычно достигают с помощью повышения скоростей циркуляции, что обеспечивается, например, с помощью более высокого напора реакторного циркуляционного насоса или применением нескольких циркуляционных насосов, как показано в ЕР 432555 А и 891990 А. Желательно увеличивать загрузку твердых веществ с целью увеличения времени пребывания в реакторе при фиксированном объеме реактора, а также снижения обработки разбавителя ниже по потоку и требований к рециркуляции (очевидно, что более высокие концентрации твердых веществ соответствуют сниженному содержанию разбавителя). Однако увеличение скорости и требований к падению давления в контуре приводит к увеличению размеров насосных конструкций и повышению их сложности, а также к увеличению затрат энергии по мере повышения концентрации суспензии. Это вызывает рост капитальных и эксплуатационных расходов.

Ранее скорость циркуляции в реакционном контуре обычно поддерживали максимальной, чтобы обеспечить хорошее распределение тепла, состава смеси и размера частиц в поперечном сечении реактора, конкретно чтобы избежать осаждения твердых веществ, достичь стабильных характеристик потока или избежать избыточных концентраций твердых веществ у стенок трубы. Не отвечающее требованиям распределение в поперечном сечении может привести к избыточному засорению, сниженному теплопереносу и сниженной производительности по полимеру, а также низкой гомогенности. Например, в WO 2004024780 в таблицах 2 и 3 описаны скорости циркуляции, составляющие по меньшей мере 6,9 м/с, которые применяли во избежание сальтации, которая представляет собой явление, при котором группы частиц скачками перемещаются вдоль стенок реакторов, вместо того чтобы полностью суспендироваться в разбавителе.

Мы обнаружили, что в действительности можно работать при более низких скоростях циркуляции и/или более высоких концентрациях твердых веществ, по сравнению с теми, которые обычно применяли ранее в данной области техники, если обеспечить тщательную оптимизацию геометрии реактора, так, чтобы свести к минимуму степень неравномерности распределения твердого полимера по поперечному сечению. Более конкретно, мы обнаружили, что можно рассчитать воздействие гравитационных и центробежных сил, воздействующих на суспензию и вносящих свой вклад в неоднородность распределения твердых веществ по поперечному сечению, при этом геометрию реактора можно сконструировать так, что суммарное воздействие этих сил в любом конкретном направлении будет сведено к минимуму.

Настоящее изобретение, следовательно, обеспечивает способ полимеризации в циркуляционном реакторе по меньшей мере одного олефинового мономера в жидком разбавителе с целью получения суспензии, включающей частицы твердого олефинового полимера и указанный разбавитель, причем отношение фактической объемной концентрации твердых веществ в суспензии и максимально возможной концентрации твердых веществ в суспензии, определенной на основании геометрического объема, измеренное как объемная плотность неуплотненного осажденного слоя частиц, ООКТЧ (отношение объемной концентрации твердых частиц), составляет V×0,065 или более, а отношение интегрального пути осаждения частицы среднего размера в любой точке реактора в любом направлении, перпендикулярном направлению потока, к диаметру циркуляционного реактора поддерживают ниже величины [0,084×(V-6,62)+(0,69-ООКТЧ)×1,666], где V представляет собой скорость циркуляции суспензии, измеренную в м/с, а «интегральный путь осаждения» определяют как общее расстояние, выраженное как часть диаметра, которое проходит частица в любом направлении, перпендикулярном направлению потока, после прохождения предыдущего насоса, расположенного выше по потоку. Предпочтительно, чтобы V составляла менее 9,5 м/с.Также предпочтительно, чтобы отношение интегрального пути осаждения частицы среднего размера в любой точке реактора в любом направлении, перпендикулярном направлению потока, к диаметру циркуляционного реактора поддерживалось на уровне ниже 0,37.

В альтернативном аспекте настоящее изобретение обеспечивает способ полимеризации в циркуляционном реакторе по меньшей мере одного олефинового мономера в жидком разбавителе с получением суспензии, включающей твердые частицы олефинового полимера и указанный разбавитель, причем скорость циркуляции суспензии V, выраженная в м/с, составляет менее 9,5 м/с, а отношение интегрального пути осаждения частицы среднего размера в любой точке реактора в любом направлении, перпендикулярном направлению потока, к диаметру циркуляционного реактора поддерживают ниже меньшей из величин 0,37 или [0,084×(V-6,62)+(0,69-ООКТЧ)×1,666], где ООКТЧ представляет собой отношение фактической объемной концентрации твердых веществ в суспензии и максимально возможной концентрации твердых веществ в суспензии, определенной на основании геометрического объема, измеренное как объемная плотность неуплотненного осажденного слоя частиц, а «интегральный путь осаждения» определяют как общее расстояние, выраженное как часть диаметра, которое проходит частица в любом направлении, перпендикулярном направлению потока, после прохождения предыдущего насоса, расположенного выше по потоку. В этом аспекте изобретения предпочтительно, чтобы ООКТЧ составляло по меньшей мере 0,062×V.

Приведенные ниже комментарии относятся к обоим аспектам изобретения.

Как указано выше, интегральный путь осаждения в конкретном направлении, перпендикулярном направлению потока, определяют как общее расстояние, выраженное как часть диаметра, которое проходит средняя частица в данном направлении после прохождения предыдущего насоса, расположенного выше по потоку. В реакторе, включающем единственный насос, это может быть любая точка в полном контуре реактора, и поэтому анализ основан на расчете интегрального пути осаждения в одном полном контуре реактора. Интегральный путь осаждения рассчитывают путем сложения путей осаждения для каждой секции контура реактора - горизонтальных или вертикальных прямых секций и изгибов. Часто максимальный интегральный путь осаждения наблюдается непосредственно перед следующим насосом, то есть после прохождения одного полного контура реактора, если реактор содержит всего один насос. Однако максимальный путь может достигаться в промежуточной точке реактора.

Как упомянуто выше, выражение «интегральный путь осаждения» обозначает отношение интегрального пути осаждения к диаметру реактора, и, следовательно, эта величина выражается в долях. Интегральный путь осаждения, составляющий 0,25, означает, что частица прошла всего 0,25D в конкретном направлении, перпендикулярном потоку, то есть по направлению к стенке реактора (где D представляет собой диаметр реактора).

В прямых горизонтальных секциях циркуляционного реактора сила тяжести вызывает движение твердых частиц вниз по направлению к нижней части стенки реактора. Во всех коленах (изгибах) циркуляционного реактора центробежные силы вызывают суммарное движение частиц по направлению к внешней стенке. В прямых вертикальных секциях циркуляционного реактора, естественно, отсутствуют центробежные силы, а сила тяжести в направлении любой конкретной стенки равна нулю. Суммарное движение в конкретном направлении в этих различных типах секций может быть аддитивным, или может происходить в противоположных направлениях. Например, если после горизонтальной секции расположено колено, поворачивающее вертикально вверх, действие центробежной силы в колене толкает частицы в том же направлении, что и сила тяжести в горизонтальной секции. Однако если колено поворачивает вниз, действие центробежной силы толкает частицы в направлении, противоположном действию силы тяжести в предыдущей горизонтальной секции.

Очевидно, что чем больше интегральный путь осаждения (ИПО) в любом конкретном направлении, тем дальше в направлении к стенке реактора будут мигрировать частицы во время прохождения по реактору, и, следовательно, тем больше будет неоднородность распределения частиц по поперечному сечению. Такое неоднородное распределение может привести к образованию скоплений твердого полимера, конкретно, если концентрация твердого вещества высокая. Появление скоплений при циркуляции смеси в реакторе зависит не только от интегрального осаждения, что показывает величина ИПО, но также от объемной концентрации твердых веществ. Если концентрация твердых веществ низкая, хотя осаждение увеличивает ее, существует больший промежуток времени до того, как концентрация суспензии у стенок достигнет избыточных величин, таким образом образование скоплений частиц будет снижено. В этом случае приемлемый путь осаждения в соответствии с настоящим изобретением может быть относительно большим. Напротив, если концентрация твердых частиц в реакторе уже очень высокая, даже относительно короткого ИПО будет достаточно для формирования толстого слоя частиц суспензии полимера на стенке реактора, и образование скоплений частиц происходит быстро. В таком случае приемлемая величина ИПО очень низкая. Образование скоплений приводит к флуктуациям падения давления и потребления энергии реакторным насосом: выше определенного уровня это может приводить к закупорке реактора в связи с нарушением непрерывности потока.

Предпочтительно, чтобы отношение интегрального пути осаждения частицы среднего размера в любой точке реактора в любом направлении, перпендикулярном направлению потока, к диаметру циркуляционного реактора, поддерживалось ниже величины 0,9×[0,084×(V-6,62)+(0,69-ООКТЧ)×1,666], и более предпочтительно ниже величины 0,8×[0,084×(V-6,62)+(0,69-ООКТЧ)×1,666].

Скорость циркуляции в реакторе рассчитывают как объем потока в реакторе, деленный на объем трубчатой части реактора. Величину потребления энергии установкой используют для проверки того факта, что эксплуатационная скорость потока близка к конструктивной скорости потока, это производят путем сравнения кривой зависимости давления от расхода для насоса с потреблением энергии.

Что касается концентрации твердых веществ, при которой начинают появляться проблемы с циркуляцией, существует абсолютный максимум объемной концентрации, достижимый в суспензионном циркуляционном реакторе, выше которого циркуляция продолжаться не может. Происходит это вследствие эффекта трения между частицами, которое существенно увеличивает кажущуюся вязкость суспензии, когда концентрация становится настолько высокой, что частицы расположены очень близко друг к другу. Это явление описывается уравнением Муни, которое связывает кажущуюся вязкость суспензии, вязкость жидкости и концентрацию твердых веществ.

Концентрацию твердых веществ в реакторе определяют с использованием денситометра, расположенного в вертикальной секции реактора, с целью оценки содержания твердых веществ в суспензии в мас.%. Ее рассчитывают примерно как (1/ро(плотность)суспензии =мас.% твердых веществ/ро ПЭ+(1-мас.% твердых веществ)/ро(плотность) разбавителя). Плотность суспензии измеряют напрямую с помощью денситометра, плотность жидкости известна из общедоступных данных или зависимости, а плотность ПЭ определяют аналитическим способом, например на градиентной колонке.

Существует также отдельная геометрически максимальная концентрация, соответствующая плотности плотно упакованного слоя порошка, которую невозможно превысить. Эту концентрацию используют для определения отношения объемной концентрации твердых частиц ООКТЧ, используемой в настоящем изобретении. Этот геометрический максимум Vмакс. можно рассчитать по формуле

Vмакс.=ρоб./ρч.,

Где ρоб. представляет собой объемную плотность, а ρч. представляет собой кажущуюся плотность частицы (кажущаяся плотность учитывает пористость материала) полиолефина.

Кажущуюся плотность частицы определяют путем введения псевдожидкости, которая сделана из очень мелких стеклянных шариков, в промежутки между частицами и измерением массы введенной псевдожидкости. Это позволяет произвести конкретно измерение кажущейся плотности частиц, поскольку поры в порошке полиэтилена слишком малы, чтобы псевдожидкость могла в них проникнуть. Подробности этого метода можно получить в фирме Micrometrics. Объемную плотность измеряют в соответствии со стандартом ISO R60: полиолефин свободно наливают через воронку в измерительную чашку известного объема, взвешивают чашку пустой и наполненной, и определяют объемную плотность.

Мы обнаружили, что циркуляция суспензии в реакторе приводит к избыточному падению давления и избыточному потреблению энергии, если отношение действительной объемной концентрации твердого вещества к максимальной геометрической концентрации превышает 0,7. Следовательно, цель настоящего изобретения состоит в том, чтобы убедиться, что интегральный путь осаждения достаточно короткий, чтобы минимизировать ту часть реактора, в которой эта концентрация превышена вследствие осаждения.

Осаждение может происходить в направлении любой продольной оси стенки трубчатого реактора. Следовательно, интегральный путь осаждения (ИПО) необходимо определять в четырех перпендикулярных направлениях по всему поперечному сечению реактора, хотя в действительности величины ИПО для противоположных направлений будут, конечно, обратно пропорциональны, так что необходимо рассчитывать только два перпендикулярных направления. Цель настоящего изобретения состоит в поддержании всех четырех величин ИПО ниже предела, определенного выше. Этого можно достичь путем конструирования геометрии реактора, например направления и радиуса колен, а также направления и длины горизонтальных секций, так, чтобы снизить до минимума ИПО в одном из направлений. Выполнение этого условия позволяет ограничить упомянутое выше образование скоплений и связанные с ним проблемы до приемлемых уровней и, таким образом, осуществить успешную эксплуатацию при более высоких концентрациях твердых веществ.

Путь осаждения для каждой секции реактора рассчитывают с использованием хорошо известных принципов, как описано ниже. Полагают, что все частицы полимера имеют одинаковую продольную скорость на всем пути их циркулирования по реактору и что единственное изменение заключается в изменении радиальной позиции относительно продольной оси реактора.

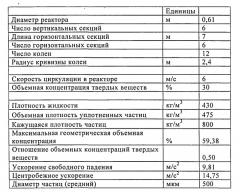

Для любой горизонтальной секции циркуляционного реактора скорость осаждения твердых частиц в направлении вниз, к нижней части стенки реактора, рассчитывают по следующей формуле:

Скорость осаждения Vo=1,74×(d×(ρкаж.-ρф.)/ρф.×g)0,5

в которой d представляет собой средний диаметр частицы;

ρкаж. представляет собой кажущуюся плотность частицы;

ρф. представляет собой плотность флюида;

g представляет собой ускорение свободного падения, 9,81 м/с2.

Диаметр частиц измеряют с помощью системы сит, средний размер частиц представляет собой D50 распределения частиц по размерам.

Для любого колена (изгиба) циркуляционного реактора скорость осаждения рассчитывают с использованием уравнения, приведенного выше, но в нем ускорение свободного падения g заменяют на центробежное ускорение, V2/Rколена, в котором V представляет собой скорость циркуляции суспензии в реакторе, а Rколена представляет собой радиус кривизны колена. Горизонтальным осаждением в колене под действием силы тяжести пренебрегают.

В обоих приведенных выше случаях скорость осаждения Vo затем корректируют, учитывая концентрацию твердых веществ: при более высокой концентрации скорость снижается. Такую корректировку осуществляют умножением Vo на множитель (1-Соб.)2,33, где Соб. представляет собой объемную концентрацию суспензии, выраженную в долях.

После расчета Vo путь осаждения получают делением Vo на величину интервала времени, которое частицы находятся в конкретной секции, которое, естественно, равно скорости суспензии, деленной на длину секции. Пути осаждения, определенные для каждой секции на пути потока, затем складывают (или при необходимости вычитают), чтобы получить отношение интегрального пути осаждения (ИПО).

На основании отношения интегрального пути осаждения можно рассчитать примерный профиль концентрации для суспензии по мере ее прохождения через реактор, и, следовательно, получить оценку толщины областей с высокой концентрацией. Осаждение в направлении стенки в конечном счете вызывает накопление осажденных частиц на стенке, по мере того как отношение объемных концентраций ООКТЧ повышается и достигает максимума, составляющего 1,0; чем больше интегральный путь осаждения, тем больше толщина слоя частиц. Как упоминалось выше, образование областей с высокой концентрацией или осажденных частиц вблизи стенки реактора может приводить к различным нарушениям, например колебаниям давления в реакторе и в потреблении энергии насосом. Локальные изменения начинают происходить в том случае, когда ООКТЧ превышает 0,6, значительные проблемы возникают с высокой вероятностью в том случае, когда накопление осажденных частиц, то есть области, в которых ООКТЧ составляет 1,0, повышается до 0,5D или более.

Способ по настоящему изобретению можно применять в любом процессе полимеризации олефинов, который протекает в суспензии в циркуляционном реакторе. Наиболее часто олефин представляет собой этилен или пропилен. Обычно в процессе суспензионной полимеризации этилена суспензия в реакторе будет включать частицы полимера, углеводородный разбавитель (разбавители), (со)мономер (мономеры), катализатор, агенты обрыва цепи, например водород, и другие реакторные добавки. Конкретно, суспензия будет включать от 20 до 75, предпочтительно от 30 до 70 мас.% частиц полимера, в расчете на общую массу суспензии, и от 80 до 25, предпочтительно от 70 до 30 мас.% суспензионной среды, в расчете на общую массу суспензии, причем суспензионная среда представляет собой сумму всех жидких компонентов в реакторе и будет включать разбавитель, олефиновый мономер и любые добавки; разбавитель может представлять собой инертный разбавитель, или он может представлять собой реакционно-способный разбавитель, конкретно жидкий олефиновый мономер; причем основным разбавителем является инертный разбавитель, а олефиновый мономер будет обычно составлять от 0,5 до 20, предпочтительно от 1 до 6 мас.% от общей массы инертного разбавителя.

Суспензию прокачивают по относительно гладкой реакционной системе с бесконечным контуром при скоростях текучей среды, которые достаточны для (1) поддержания полимера в суспендированном состоянии и (2) поддержания приемлемой концентрации суспензии по поперечному сечению и приемлемых градиентов содержания твердых веществ.

Концентрация твердых веществ в суспензии, находящейся в реакторе, обычно будет выше 20 об.%, предпочтительно примерно 30 об.%, например от 20 до 40 об.%, предпочтительно от 25 до 35 об.%, где объемные проценты рассчитывают как [(общий объем суспензии - объем суспендирующей среды)/(общий объем суспензии)×100]. Концентрация твердых веществ, измеренная в массовых процентах, что эквивалентно концентрации, измеренной в объемных процентах, будет меняться для разных получаемых полимеров, но более конкретно для разных используемых разбавителей. Если получаемым полимером является полиэтилен, а разбавителем является алкан, например изобутан, предпочтительно, чтобы концентрация твердых веществ была выше 40 мас.%, например в интервале от 40 до 60, предпочтительно от 45 до 55 мас.%, в расчете на общую массу суспензии.

Обычно предпочтительно, чтобы для условий реакции, включающих температуру от 70 до 100°С и давление от 20 до 40 бар, что покрывает основной интервал условий полимеризации, к которым применимо настоящее изобретение, плотность разбавителя составляла по меньшей мере 500 кг/м3. Более высокая плотность разбавителя означает более низкие скорости осаждения для частиц полимера и, следовательно, более низкие величины ИПО.

Из приведенного выше обсуждения видно, что для заданного набора условий процесса, включающих природу полимера, разбавителя, скорость и концентрацию твердых веществ в суспензии, интегральный путь осаждения зависит только от геометрии реактора. Следовательно, ключевой характеристикой изобретения является конструкция геометрии реактора, позволяющая снизить до минимума ИПО.

Оценив основы настоящего изобретения, приведенные выше, лица, квалифицированные в данной области техники, не будут сталкиваться с трудностями при оптимизации конструкции геометрии реактора, направленной на снижение до минимума ИПО. Например, совершенно очевидно, что длинные горизонтальные секции будут приводить к значительной степени осаждения под действием силы тяжести. Следовательно, при конструировании реактора следует избегать включения таких секций или, в качестве альтернативы, нужно уравнивать их воздействие включением секций аналогичной длины, в которых осаждение под действием силы тяжести происходит на противоположной стороне трубы, что будет происходить в том случае, например, когда контур трубы замыкается сам на себя.

Для реакторов, включающих четыре вертикальные секции (например, как показано на фиг.1), предпочтительно, чтобы горизонтальные секции, соединяющие нижние части секций, были одинаковой длины или короче, чем горизонтальные секции, соединяющие верхние части вертикальных секций. Для реакторов, включающих восемь вертикальных секций, предпочтительно, чтобы горизонтальные секции, соединяющие верхние части вертикальных секций, все имели одинаковую горизонтальную ориентацию. В более общем виде, предпочтительно, чтобы не более четырех, предпочтительно не более двух горизонтальных секций, соединяющих нижние части вертикальных секций циркуляционного реактора, имели одинаковую горизонтальную ориентацию. Обычно секции, имеющие одинаковую горизонтальную ориентацию, являются параллельными, хотя они не обязательно должны быть такими.

Также в целом предпочтительно, чтобы отношение длины к диаметру (L/D) горизонтальных секций в циркуляционном реакторе было не выше 12, и отдельно предпочтительно, чтобы отношение радиуса колена к диаметру в реакторе составляло не более 4.

Настоящее изобретение показывает, что может быть выгодным осуществлять полимеризацию в реакторах большего диаметра, чем это обычно делается при суспензионной полимеризации, поскольку это означает, что ИПО будет ниже (поскольку эта величина пропорциональна диаметру реактора). Например, можно применять реакторы, имеющие внутренний диаметр более 500 мм, конкретно более 600, например от 600 до 750 мм, хотя ранее их использование вызывало бы большие опасения.

Размер реактора обычно превышает 20 м3, конкретно превышает 50 м3, например составляет от 75 до 150 м3, предпочтительно, находится в интервале от 75 до 150 м3.

Давление в контуре будет достаточным для поддержания реакционной системы в состоянии, когда она «наполнена жидкостью», то есть в ней практически отсутствует газовая фаза. Типичные используемые давления находятся в интервалах от 1 до 100 бар (абс.), предпочтительно от 30 до 50 бар (абс.). При полимеризации этилена его парциальное давление будет обычно находиться в интервале от 0,1 до 5 МПа, предпочтительно от 0,2 до 2 МПа, более конкретно от 0,4 до 1,5 МПа. Температуры выбирают такими, чтобы по существу весь производимый полимер находился (1) в виде нелипких и неагломерирующих твердых частиц и (2) был нерастворим в разбавителе. Температура полимеризации зависит от выбранного углеводородного разбавителя и полимера, который нужно получить. При полимеризации этилена температура обычно ниже 130°С, обычно от 50 до 125°С, предпочтительно от 75 до 110°С. Например, при полимеризации этилена в изобутановом разбавителе давление в контуре, предпочтительно, находится в интервале от 30 до 50 бар (абс.), парциальное давление этилена, предпочтительно, находится в интервале от 0,2 до 2 МПа, а температура полимеризации находится в интервале от 75 до 110°С. Выход продукта за один проход в единицу времени, который представляет собой производительность по полимеру на единицу объема циркуляционного реактора, для способа по настоящему изобретению находится в интервале от 0,1 до 0,4, предпочтительно от 0,15 до 0,3 т/ч/м3.

Способ по настоящему изобретению подходит для получения композиций, содержащих олефиновые (предпочтительно этиленовые) полимеры, которые могут включать один или несколько олефиновых гомополимеров и/или один или несколько сополимеров. Он особенно подходит для получения этиленовых полимеров и пропиленовых полимеров. Этиленовые сополимеры обычно включают альфа-олефин в разных количествах, которые могут достигать 12 мас.%, предпочтительно составляют от 0,5 до 6 мас.%, например примерно 1 мас.%.

Альфа-моно-олефиновые мономеры, которые обычно применяют в таких реакциях, представляют собой один или более 1-олефинов, содержащих до 8 атомов углерода в молекуле и не имеющих разветвлений в молекуле ближе положения 4 относительно двойной связи. Типичные примеры включают этилен, пропилен, 1-бутен, 1-пентен, 1-гексен и 1-октен, а также смеси, например, этилена и 1-бутена, или этилена и 1-гексена. Особенно предпочтительными сомономерами для сополимеризации с этиленом являются 1-бутен, 1-пентен и 1-гексен.

Типичные разбавители, используемые в таких реакциях, включают углеводороды, содержащие от 2 до 12, предпочтительно от 3 до 8 атомов углерода в молекуле, например линейные алканы, такие как пропан, н-бутан, н-гексан и н-гептан, или разветвленные алканы, например изобутан, изопентан, толуол, изооктан и 2,2-диметилпропан, или циклоалканы, например циклопентан и циклогексан, или их смеси. В случае полимеризации этилена разбавитель обычно инертен по отношению к катализатору, со-катализатору и производимому полимеру (например, он представляет собой жидкие алифатические, циклоалифатические и ароматические углеводороды), а температура реакции такова, что по меньшей мере 50 мас.% (предпочтительно по меньшей мере 70 мас.% или даже по меньшей мере 90 мас.%) образующегося полимера не растворимо в разбавителе. Изобутан является особенно предпочтительным разбавителем при полимеризации этилена. В случае полимеризации пропилена можно применять в качестве разбавителя сам пропиленовый мономер.

Условия работы можно также выбирать так, чтобы мономеры (например, этилен, пропилен) действовали в качестве разбавителя, как это происходит в случае так называемых процессов полимеризации в объеме. Предельные концентрации суспензии, выраженные в объемных процентах, как было найдено, можно применять независимо от молекулярной массы разбавителя и независимо от того, является ли разбавитель инертным или реакционно-способным, жидким или сверхкритическим. Пропиленовый мономер особенно предпочтительно применять в качестве разбавителя при полимеризации пропилена.

Способы регулирования молекулярной массы известны в данной области техники. При использовании катализаторов Циглера-Натта, металлоценовых и тридентатных катализаторов на основе поздних переходных металлов предпочтительно используют водород, причем более высокое давление водорода приводит к получению полимера более низкой средней молекулярной массы. При использовании хромовых катализаторов для регулирования молекулярной массы предпочтительно регулируют температуру полимеризации.

В промышленных установках частицы полимера отделяют от разбавителя так, чтобы разбавитель не подвергался загрязнению, чтобы обеспечить возможность рециркуляции разбавителя в зону полимеризации при минимальной очистке или без нее. Отделение частиц полимера, полученного в процессе по настоящему изобретению, от разбавителя обычно можно проводить любым способом, известным в данной области техники, например отделение может включать (1) применение отдельных вертикальных секций-отстойников, так, чтобы поток суспензии через их отверстия обеспечивал зону, в которой частицы полимера могут в некоторой степени осесть из разбавителя, или (2) непрерывное удаление продукта через один или несколько отверстий для удаления, которые могут быть расположены в любых местах циркуляционного реактора, однако предпочтительно они находятся рядом с расположенным ниже по потоку концом горизонтальной секции контура. Любые отверстия для непрерывной выгрузки обычно будут иметь внутренний диаметр в интервале от 2 до 25, предпочтительно от 4 до 15, конкретно от 5 до 10 см. Настоящее изобретение делает возможной работу реакторов полимеризации крупного масштаба при низких требованиях к выделению разбавителя. Работа реактора при высоких концентрациях твердых веществ в суспензии сводит до минимума количества основного разбавителя, выгружаемого из полимеризационного контура. Применение концентрирующих устройств для выгруженной суспензии полимера, предпочтительно гидроциклонов (единичных, или, в случае нескольких гидроциклонов, расположенных параллельно или последовательно), дополнительно снижает выгрузку разбавителя энергоэффективным способом, поскольку он позволяет избежать значительного снижения давления и испарения выгруженного разбавителя.

Выгруженную и предпочтительно сконцентрированную суспензию полимера подвергают сбросу давления и необязательно нагревают перед подачей в первый расширительный сосуд. После сброса давления поток предпочтительно нагревают.

Разбавитель и пары любого мономера, выделенные в первом расширительном сосуде, обычно конденсируют, предпочтительно без повторного сжатия, и повторно применяют в процессе полимеризации. Давление в первом расширительном сосуде предпочтительно регулируют, чтобы обеспечить возможность конденсации, с помощью легкодоступной охлаждающей среды (например, охлаждающей воды), по существу всего образовавшегося при сбросе давления пара до любого повторного сжатия, обычно такое давление в указанном первом расширительном сосуде будет составлять от 4 до 25, например от 6 до 15, предпочтительно от 6 до 12 бар (абс.). Твердые вещества, выделенные из первого расширительного сосуда, предпочтительно подают во второй расширительный сосуд с целью удаления остатка летучих соединений. Альтернативно суспензию можно подавать в расширительный сосуд с более низким давлением, чем в упомянутом выше первом расширительном сосуде, так, что для конденсации выделенного разбавителя требуется повторное сжатие. Применение расширительного сосуда высокого давления является предпочтительным.

Способ в соответствии с настоящим изобретением можно применять для получения смол, которые имеют удельную плотность в интервале от 0,890 до 0,930 кг/м3 (низкая плотность), от 0,930 до 0,940 кг/м3 (средняя плотность) или от 0,940 до 0,970 кг/м3 (высокая плотность).

Способ в соответствии с настоящим изобретением подходит для всех каталитических систем для полимеризации олефинов, конкретно выбранных из катализаторов типа Циглера, конкретно выбранных из титана, циркония или ванадия, а также нанесенных на термически активированный оксид кремния или неорганические вещества катализаторов на основе оксида хрома, и из катализаторов металлоценового типа, в которых металлоцен представляет собой циклопентадиенильное производное переходного металла, конкретно титана или циркония.

Не ограничивающие объем настоящего изобретения примеры катализаторов типа Циглера представляют собой соединения, включающие переходный металл, выбранный из групп IIIB, IVB, VB или VIB Периодической таблицы, магний и галоген, полученные смешиванием соединения магния с соединением переходного металла и галогенированным соединением. Галоген может необязательно составлять неотъемлемую часть соединения магния или соединения переходного металла.

Катализаторы металлоценового типа могут представлять собой металлоцены, активированные алюмоксаном или ионизирующим агентом, как описано, например, в патентной заявке ЕР-500 944-А1 (Mitsui Toatsu Chemicals).

Катализаторы типа Циглера являются наиболее предпочтительными. Среди них конкретные примеры включают по меньшей мере один переходный металл, выбранный из групп IIIB, IVB, VB и VIB, магний и по меньшей мере один галоген. Хорошие результаты получены с катализаторами, включающими следующие компоненты:

от 10 до 30 мас.% переходного металла, предпочтительно от 15 до 20 мас.%.;

от 20 до 60 мас.% галогена, предпочтительными величинами являются от 30 до 50 мас.%;

от 0,5 до 20 мас.% магния, обычно от 1 до 10 мас.%;

от 0,1 до 10 мас.% алюминия, обычно от 0,5 до 5 мас.%;

остальное обычно состоит из элементов, которые попали в катализатор из продуктов, использованных для его получения, например это углерод, водород и кислород. Предпочтительными переходным металлом и галогеном являются титан и хлор.

Реакции полимеризации, конкретно катализируемые системами Циглера, обычно проводят в присутствии со-катализатора. Можно применять любой со-катализатор, известный в данной области техники, конкретно соединения, включающие по меньшей мере одну химическую связь алюминий-углерод, например необязательно галогенированные алюминийорганические соединения, которые могут включать кислород или элемент из группы I Периодической таблицы, а также алюмоксаны. Конкретными примерами могут служить алюминийорганические соединения или соединения триалкилалюминия, например триэтилалюминий, триалкенилалюминия, например триизопропенилалюминий, моно- и диалкоксиды алюминия, например этоксид диэтилалюминия, моно- и дигалогенированные производные алкилалюминия, например диэтилалюминийхлорид, моно- и дигидрирды алкилалюминия, например гидрид дибутилалюминия, и алюминийорганические соединения, включающие литий, например LiAl(C2H5)4. Хорошо подходят алюминийорганические соединения, конкретно не галогенированные. Особенно выгодно применять триэтилалюминий и триизобутилалю