Способ и устройство для осуществления флэш-пиролиза углеродсодержащего сырья с использованием индукционного нагрева

Иллюстрации

Показать всеИзобретение относится к области переработки отходов. Способ осуществления флэш-пиролиза углеродсодержащего сырья с использованием индукционного нагрева, включающий введение сырья в цилиндрический реактор, расположенный в электромагнитном поле индуктора, подключенного к генератору токов высокой частоты, флэш-пиролиз сырья в процессе его перемещения вдоль корпуса реактора при помощи шнекового механизма под действием тепла, излучаемого корпусом реактора, разделение и сбор жидких, газообразных и твердых продуктов пиролиза. Устройство включает загрузочный узел, цилиндрический пиролизный реактор со шнековым механизмом, размещенный внутри витков индуктора, узлы разделения, охлаждения и сбора продуктов пиролиза. При этом загрузочный узел выполнен с возможностью его подсоединения к пиролизному реактору соосно или перпендикулярно продольной оси реактора, корпус пиролизного реактора выполнен из токопроводящего материала, характеризующегося точкой Кюри не ниже 450°C. В качестве индуктора используют зонированный индуктор, а геометрические размеры корпуса реактора и шнекового механизма выбирают такими, что выполняются следующие соотношения: К1=(D-d)/2=(0,5÷2) мм; K2=h/L=0,1÷0,2; K3=L/d=2,4÷0,8, где D - внутренний диаметр реактора, d - диаметр шнека, h - высота гребня винта шнека, L - шаг винта шнека. Изобретение позволяет минимизировать энергозатраты при обработке малоценных отходов природного и промышленного происхождения. 2 н. и 7 з.п. ф-лы, 6 ил., 1 табл., 2 пр.

Реферат

Изобретение относится к области переработки отходов, в частности к способам и устройствам для осуществления флэш-пиролиза углеродсодержащего сырья с использованием технологии индукционного нагрева, и может быть использовано для переработки органосодержащих отходов природного и искусственного происхождения с получением продуктов, имеющих прикладное значение.

Технологии флэш-пиролиза (быстрого пиролиза) углеродсодержащего сырья характеризуются высокими скоростями нагрева сырья (от 500°C/с) без доступа воздуха с последующим быстрым охлаждением образовавшихся продуктов пиролиза с получением жидкой фракции, неконденсируемой газовой фракции и твердого углистого остатка. Низкотемпературный флэш-пиролиз, протекающий при температуре до 650-750°C, позволяет получать из биомасс и отходов промышленного производства максимальный выход наиболее ценной жидкой фракции, так называемой «пиролизной нефти», которая может быть использована для получения вторичных жидких топливных и химических продуктов.

Известные технологии осуществления флэш-пиролиза можно классифицировать, в том числе, по способам нагрева пиролизного реактора. Один из таких способов - индукционный нагрев токами высокой частоты (ТВЧ), под действием которых происходит разогрев металлических деталей - корпуса реактора и/или других металлических частей, обеспечивающий необходимый режим термообработки сырья. Индукционный нагрев с помощью ТВЧ характеризуется быстродействием, высокой концентрацией энергии, возможностью точной локализации индуктора, обеспечивающей максимальную эффективность и низкие энергопотери, удобством использования в условиях автоматизированного производства.

В последние годы индукционный нагрев все чаще предлагается для обогрева пиролизных реакторов при переработке различных видов органосодержащего сырья. Так, в европейской патентной заявке [EP 1726634 A1, опубл. 29.11.2006] индукционному нагреву подвергают изготовленную из железа или алюминия пиролизную ванну, являющуюся частью аппарата для превращения отходов пластмассы в пиролизное масло. Однако в описанной конструкции не может быть осуществлен эффективный процесс флэш-пиролиза, поскольку в ней не созданы условия для быстрого прогрева массы отходов в контролируемом температурном диапазоне.

В статье [«Применение косвенного индукционного нагрева в пиролизных установках для деструкции углеродсодержащих материалов» Е.Л. Савельева, Л.И. Якименков. Энергосберегающие технологии, 2011, №3, стр.47] описано устройство, в котором индуктор помещается внутри пиролизного реактора цилиндрической формы вертикального расположения. Углеродсодержащий материал подвергается косвенному нагреву через нагрев шнека, находящегося внутри индукционной катушки, а также через нагрев металлического корпуса и через дополнительное выделение теплоты за счет гистерезисного эффекта деталей и корпуса реактора, изготовленных из ферромагнитных материалов. Устройство имеет ограниченное применение и, по утверждению авторов, предназначено для использования в качестве экспериментальной пиролизной установки для демонстрации на лабораторных занятиях, но не предназначено для промышленного масштабирования.

Известна высокотемпературная индукционная тигельная печь [RU 2382308 C1, опубл. 20.02.2010], предназначенная для использования в металлургии для прокаливания твердых веществ, а также, как указано в описании, для высокотемпературной переработки твердых органических отходов, включая отходы тары и упаковки. Отличительным признаком изобретения является наличие загрузочного устройства, содержащего цилиндр с воронкой и поршнем с приводом возвратно-поступательного движения и отсекатель, перекрывающий отверстие из воронки в цилиндр, при этом сырье подвергают предварительному нагреву горячими пиролизными газами. Описанная конструкция предназначена, главным образом, для разогрева и плавки материалов, но, по-видимому, малопригодна для осуществления флэш-пиролиза твердых органических отходов, поскольку не имеет средств транспортировки обрабатываемого сырья вдоль пиролизной камеры и не может обеспечить равномерный быстрый прогрев материала, необходимый для эффективного пиролитического процесса.

Описана установка для высокотемпературной переработки твердых отходов без доступа воздуха [RU 2374558 C1, опубл. 27.11.2009], предназначенная, в частности, для переработки использованных тары и упаковки. Установка содержит средства загрузки и лопастного ворошения сырья, выгрузки коксозольного остатка, обогревательную камеру в виде гладкой охватывающей корпус в его средней части рубашки с форсункой и патрубком для выхода продуктов горения, средством нагнетания газов переработки в обогревательную камеру на сжигание. Реактор выполнен в виде вертикального теплоизолированного корпуса, нижняя цилиндрическая часть которого, выполненная из тугоплавкого токопроводящего материала, например карбида кремния, заключена в индукционный нагреватель с теплоизоляционной прослойкой. Недостатком устройства является сложность его конструкции и эксплуатации, обусловленная необходимостью использования различных способов нагрева в камере предварительного разогрева сырья и в камере пиролиза. Устройство не оборудовано средствами контроля температуры в реакторе, в результате в тигле реактора температура может достигать 2000°С, что не позволяет получить высокий выход наиболее ценной жидкой фракции продуктов пиролиза.

Согласно [JP 2004239687 A, опубл. 26.08.2004] трубчатая пиролизная печь, предназначенная для осуществления контролируемого процесса получения пиролизного газа с низким содержанием пыли, расположена внутри индукционной катушки и содержит трубчатую пористую перегородку, отграничивающую пиролизную реакционную зону, в которой происходит пиролиз при температуре 300-600°С. Однако существует большая вероятность, что в описанной конструкции образующиеся твердые продукты пиролиза будут забивать отверстия пористой перегородки, что приведет к торможению или остановке процесса пиролиза.

В заявках [JP 2005127682 A, опубл. 19.05.2005, JP 2009084543 A, опубл. 23.04.2009] раскрыта система, предназначенная для термохимической переработки отходов пластических масс в жидкие продукты. Для повышения полноты переработки используют многоуровневую последовательность соединенных между собой пиролизных реакторов, каждый из которых подвергается индукционному ТВЧ-нагреву от индуктора, намотанного вокруг корпуса реактора. Мощность индукционного нагрева реакторов регулируют индивидуально так, что температура в реакторе на каждом последующем нижнем уровне выше, чем в реакторе на предыдущем верхнем уровне. Пиролизуемая масса на каждом уровне перемешивается за счет вращения корпуса реактора вокруг своей оси с помощью электродвигателя. На каждом из уровней пластиковые отходы в смеси с пиролизным маслом, находящимся в пиролизере, плавятся, подвергаются термическому воздействию и после отведения жидких продуктов последовательно передвигаются под действием перемешивания в последующие реакторы с более высокой температурой до завершения процесса. Такая последовательность, включающая до шести реакторов, обеспечивает длительную глубокую переработку полимерных материалов под действием ступенчато увеличивающейся температуры. Однако описанное устройство не может обеспечить условия для флэш-пиролиза, позволяющего получить максимальный выход высококачественной жидкой фракции. Использование устройства требует высоких энергозатрат, связанных с обеспечением автономного вращения и обогрева каждого реактора. Кроме того, следует отметить, что устройство имеет узкоспециальное назначение - переработка пластиковых отходов, и не может быть использовано для переработки других видов отходов, не плавящихся в условиях процесса.

В заявке на полезную модель [CN 201020358 Y, опубл. 13.02.2008] описано устройство для пиролиза биомасс и других видов отходов с помощью индукционного нагрева. Устройство включает загрузочный бункер, соединенный с горизонтально ориентированным реактором, который, в свою очередь, соединен с трубопроводом для выведения коксозольного остатка, его сбора и охлаждения. В устройство встроен шнековый конвейер, винтовой вал которого соединен с валом редуктора двигателя, а выпускной паз трубопровода расположен на осевом направлении винтового вала. Вокруг корпуса, выполненного из радиопрозрачного керамического материала, намотаны индукционная катушка и охлаждающая трубка. Перерабатываемое сырье нагревается от размещенного внутри реактора шнека, выполненного с глубоким спиральным каналом и изготовленного из жаропрочной стали или другого жаропрочного сплава. Недостатком устройства является неоптимальное распределение температур внутри пиролизного реактора. Поскольку шнековый конвейер имеет высокий винтовой гребень, под воздействием электромагнитного поля разогревается, в основном, верхняя часть гребня шнека, где и протекает пиролиз. В объеме реактора в углублениях между витками шнека ближе к его оси могут образовываться застойные зоны, в которых условия для пиролиза далеки от оптимальных. При этом существует возможность накапливания в этих застойных зонах твердых продуктов пиролиза. В устройстве не могут быть обеспечены условия для флэш-пиролиза, поскольку существует возможность конденсации первичных газообразных продуктов пиролиза на холодных стенках реактора, попадания конденсата на разогретый гребень шнека и протекания повторных пиролитических реакций, снижающих выход и ухудшающих качество жидкой фракции. Особенностью устройства является выполнение корпуса из радиопрозрачного керамического материала. Прозрачность корпуса реактора для электромагнитного излучения должна сочетаться с высокой механической прочностью. Керамические материалы, обладающие таким комплексом свойств, достаточно дороги, что неизбежно удорожает конструкцию.

В качестве прототипа заявляемых способа и устройства для осуществления флэш-пиролиза углеродсодержащего сырья с использованием индукционного нагрева взяты демонстрационная установка и реализуемый в ней способ переработки отходов галогенсодержащих пластмасс [Fugi Electric Journal 2000, V.73, No.7, p.69] с минимальным образованием диоксинов. Пластиковые отходы подают в загрузочное устройство, уплотняют до объема 1/15 в шнековом устройстве, после чего подают в цилиндрический пиролизный реактор, объем которого изолирован от внешней среды слоем спрессованной полимерной массы. Для исключения присутствия кислорода дополнительно в пиролизный реактор подают азот. Нагрев пиролизуемой массы осуществляется от корпуса реактора, нагревающегося в электромагнитном поле индуктора. Пиролиз проводят при температуре 500±50°C. Обрабатываемое сырье подвергается быстрому нагреву и флэш-пиролизу с образованием парогазовых и карбонизированных продуктов с последующим сбором твердого остатка в конусообразном бункере и разделением парогазовой смеси на конденсированную и газовую фазы. Приведенные авторами данные показывают низкое содержание диоксинов в продуктах пиролиза галогенсодержащих полимеров и достаточно высокую степень переработки полимерных масс, однако из приведенных в источнике сведений можно сделать вывод о том, что устройство и способ не предназначены для переработки отходов другого вида.

Задачей настоящего изобретения является разработка способа осуществления флэш-пиролиза углеродсодержащих продуктов и устройства для его реализации, которые позволят с минимальными энергозатратами получать из малоценных отходов природного и промышленного происхождения продукты, которые после дополнительной обработки могут быть использованы в качестве энергоносителей или для получения различных химикатов.

Поставленная задача решается способом, включающим введение предварительно подготовленного сырья в цилиндрический реактор, расположенный в электромагнитном поле индуктора, подключенного к генератору токов высокой частоты, флэш-пиролиз сырья в процессе его перемещения вдоль корпуса реактора при помощи шнекового механизма под действием тепла, излучаемого корпусом реактора, разделение и сбор жидких, газообразных и твердых продуктов пиролиза, отличающийся тем, что в качестве индуктора используют зонированный индуктор, а геометрические размеры корпуса реактора и шнекового механизма выбирают такими, что выполняются следующие соотношения:

K1=(D-d)/2=(0,5÷2) мм;

K2=h/L=0,1÷0,2;

K3=L/d=2,4÷0,8,

где D - внутренний диаметр реактора, d - диаметр шнека, h - высота гребня винта шнека, L - шаг винта шнека.

Поставленная задача также решается заявляемым устройством, включающим загрузочный узел, размещенный внутри витков индуктора цилиндрический пиролизный реактор со шнековым механизмом, а также узлы разделения, охлаждения и сбора продуктов пиролиза, отличающимся тем, что загрузочный узел выполнен с возможностью его подсоединения к пиролизному реактору соосно или перпендикулярно продольной оси реактора, корпус пиролизного реактора выполнен из токопроводящего материала, характеризующегося точкой Кюри не ниже 450°C, индуктор выполнен зонированным, а геометрические размеры корпуса реактора и шнекового механизма выбирают такими, что выполняются следующие соотношения:

K1=(D-d)/2=(0,5÷2) мм;

K2=h/L=0,1÷0,2;

K3=L/d=2,4÷0,8,

где D - внутренний диаметр реактора, d - диаметр шнека, h - высота гребня винта шнека, L - шаг винта шнека.

Анализ предшествующего уровня техники и экспериментальная проработка аппаратурного оформления процесса позволяют сформулировать общие требования, которые были учтены при разработке заявляемых способа и устройства для осуществления флэш-пиролиза углеродсодержащего сырья с использованием индукционного нагрева:

- устройство должно обеспечить возможность осуществления как можно большего числа контактов малых объемов обрабатываемого сырья с горячими стенками пиролизного реактора с тем, чтобы создать оптимальные условия для быстрого пиролиза;

- для эффективного проведения процесса, желательно, осуществлять порционную подачу сырья, чтобы была возможность обеспечить оптимальные температурные условия процесса;

- для повышения выхода жидкой фракции и содержания в ней короткоцепочечных углеводородных молекул, определяющих ее энергетическую ценность, целесообразно использовать катализатор;

- необходимо обеспечить эффективное выведение твердых продуктов из зоны пиролиза, которые могут препятствовать перемещению сырья вдоль пиролизного реактора и адсорбировать парогазовые продукты пиролиза, снижая их выход.

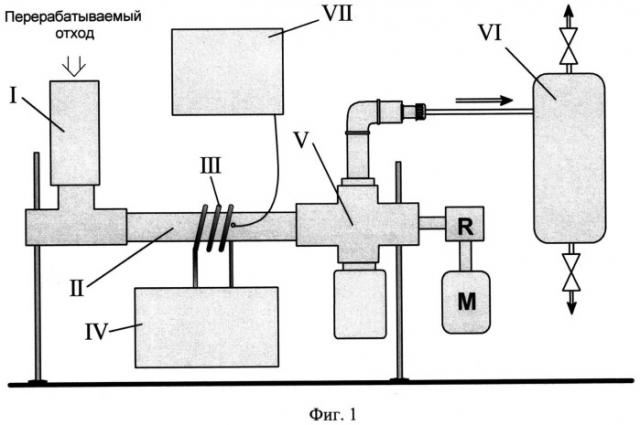

На Фиг.1 показана общая схема заявляемого устройства для флэш-пиролиза.

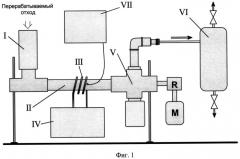

На Фиг.2 показана схема загрузочного узла.

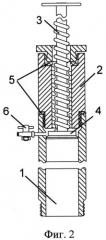

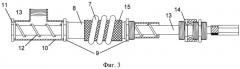

На Фиг.3 показана схема пиролизного узла.

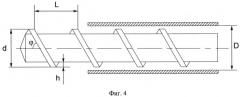

На Фиг.4 показана схема пиролизного реактора в разрезе, поясняющая смысл геометрических параметров пиролизного реактора и шнекового механизма.

На Фиг.5 показан внешний вид фрагмента секционного индуктора, используемого в заявляемом устройстве.

На Фиг.6 показана схема узла разделения продуктов пиролиза.

Как показано на Фиг.1, устройство для флэш-пиролиза углеродсодержащего сырья с использованием индукционного нагрева включает загрузочный узел I, пиролизный узел II, включающий пиролизный реактор с расположенным внутри него соосно шнековым механизмом, индуктор III, присоединенный к генератору токов высокой частоты IV, узел разделения продуктов пиролиза V, узел охлаждения и конденсации парогазовой фазы VI, блок контроля параметров процесса VII.

Загрузочный узел I, устройство которого показано на Фиг.2, представляет собой автономную часть устройства и включает: приемник 1, в который подают подготовленное сырье, съемное устройство 2, предназначенное для подачи сырья в пиролизный узел II и включающее винтовой шток 3 с поршнем 4, а также уплотнители 5, обеспечивающие его герметичность и препятствующие выходу пиролизных газов наружу. Загрузочный узел оснащен краном 6 для подключения при необходимости потока инертного газа. Во время загрузки сырья приемник 1 может быть отсоединен от пиролизного узла II или присоединен к нему, причем, в зависимости от используемого сырья, загрузочный узел I может быть присоединен к пиролизному реактору II сверху перпендикулярно оси пиролизного реактора или сбоку соосно с ним. Подсоединение сверху предпочтительно, когда перерабатываемое сырье представляет собой легкоплавкую или пастообразную текучую массу. Возможность различного подсоединения загрузочного узла позволяет использовать его для загрузки в пиролизный реактор сырья с различными физическими свойствами - текучего, вязкого, сыпучего и т.д.

Пиролизный узел II, схематически изображенный на Фиг.3, включает размещенный внутри витков 7 индуктора III теплоизолированный, ориентированный горизонтально или с небольшим наклоном снизу вверх цилиндрический пиролизный реактор 8, подсоединяемый к другим функциональным частям устройства через резьбовые соединения 9. Наклонное положение реактора целесообразно, если пиролизуемый материал представляет собой текучую массу, для предотвращения ее самопроизвольного вытекания из реактора до завершения процесса.

Пиролизный реактор выполнен в форме тонкостенной трубы из токопроводящего материала, характеризующегося точкой Кюри, не ниже 450°C, соответствующей нижнему температурному пределу для реализации низкотемпературного пиролиза. Для обеспечения эффективного быстрого прогрева толщина стенки реактора, как правило, не должна превышать 2 мм, а для маломасштабных установок предпочтительно использовать трубу с толщиной стенки не более 1 мм. Материал корпуса пиролизного реактора должен обладать химической стойкостью, поскольку в процессе эксплуатации он подвергается агрессивному высокотемпературному воздействию продуктов пиролиза. Предпочтительно использовать жаростойкую коррозийностойкую (нержавеющую) сталь, удовлетворяющую всем указанным требованиям. Теплоизоляция реактора необходима, с одной стороны, чтобы защитить индуктор от воздействия высокой температуры, а с другой стороны, чтобы стабилизировать тепловой режим внутри реактора и создать оптимальные условия для протекания флэш-пиролиза. Нагрев перерабатываемого сырья происходит от корпуса реактора в тонком пристенном слое между корпусом реактора и шнеком.

Как показано на Фиг.3, загрузочный узел I соединен с пиролизным узлом II через тройник 10, снабженный заглушкой 11, изолирующей пространство пиролизного реактора от атмосферы. На чертеже положение заглушки соответствует присоединению загрузочного узла к пиролизному узлу сверху. Внутри пиролизного реактора 8 и горизонтальной части тройника 10 соосно с ними размещен шнековый механизм 12, вал которого 13 через уплотнительную систему 14 присоединен к приводу вращения шнека.

Отличительной особенностью внутреннего устройства пиролизного реактора является то, что геометрические размеры корпуса пиролизного реактора и шнекового механизма, показанные на Фиг.4, одновременно удовлетворяют приведенным ниже эмпирически установленным соотношениям, выполнение которых, с одной стороны, обеспечивает формирование в реакторе тонкого пристеночного слоя сырья, в котором происходят быстрый прогрев и флэш-пиролиз перерабатываемой массы, а с другой стороны, позволяет избежать формирования в реакторе застойных зон, в которых могут накапливаться непиролизованные или закоксовавшиеся продукты, и тормозить процесс:

K1=(D-d)/2=(0,5÷2) мм;

K2=h/L=0,1÷0,2;

K3=L/d=2,4÷0,8,

где D - внутренний диаметр реактора, d - диаметр шнека, h - высота гребня винта шнека, L - шаг винта шнека.

Интервал значений для параметра K1 определяет оптимальную толщину пристеночного слоя перерабатываемого сырья в пиролизном реакторе для протекания флэш-пиролиза. Для предотвращения заклинивания винта шнекового механизма вследствие температурного расширения металлических деталей зазор между корпусом пиролизного реактора и гребнем шнека должен быть не менее 0,5 мм. Увеличение зазора до величины более 2 мм нежелательно, поскольку с увеличением толщины нагреваемого слоя уменьшаются эффективность и скорость прогрева сырья, ухудшаются условия для флеш-пиролиза.

Интервал значений К2=h/L=0,1÷0,2 соответствует беспрепятственному продвижению тонкого слоя пиролизуемого материала вдоль корпуса реактора с минимальной возможностью образования трудно удаляемых коксующихся отложений на стенках пиролизной камеры. Предполагается, что высота гребня h одинакова по всей рабочей длине шнека, хотя возможно и использование шнека с изменяющейся по его длине глубиной проточки. За пределами этих значений могут возникнуть затруднения в перемещении перерабатываемого сырья вдоль пиролизного реактора и снижается эффективность флеш-пиролиза из-за увеличения толщины слоя перерабатываемой массы в пространстве между гребнями шнека.

Параметр K3 определяет угол φ наклона витков шнека по отношению к его горизонтальной оси (см. Фиг.4), от которого зависит способность шнека равномерно продвигать перерабатываемую массу вдоль реактора и возможность образования застойных зон между витками шнека. Эмпирически найдено, что оптимальным для φ является диапазон от примерно 40° до примерно 70°, которому соответствует указанный выше диапазон величин K3. При L/d<0,8 затрудняется продвижение сырья в зоне пиролиза, вплоть до полного прекращения его подачи, а при L/d>2,4 увеличивается вероятность образования застойных зон между витками шнека. При K1, K2 и K3 в указанных диапазонах флэш-пиролиз происходит в условиях эффективного контакта каждой единицы массы сырья с нагреваемыми стенками пиролизной камеры, при этом реализуется быстрый разогрев малых, контактирующих со стенками объемов пиролизуемой массы до требуемой температуры. Оптимум внутри указанных интервалов выбирают эмпирически в зависимости от размеров установки, используемой мощности индуктора и физических характеристик обрабатываемого материала. Критерием выбора является максимальный выход парогазовой фракции продуктов пиролиза.

Пиролизный реактор 8 размещен внутри витков 7 индуктора III, отделенного от наружных стенок реактора слоем теплоизолятора 15 на основе базальта или другого аналогичного материала. Источником индукционного нагрева является электромагнитное поле, создаваемое индуктором под действием токов высокой частоты, генерируемых генератором ТВЧ IV.

Выбор формы и размера индуктора определяется особенностями реализуемого процесса. Известно, что в кольцевых индукторах концентрация электромагнитного поля по длине индуктора неравномерна с максимумом в центральной части. Из этого следует, что увеличение длины реактора, обогреваемого с помощью обычных многовитковых индукторов, для повышения производительности и обеспечения полноты протекания процесса пиролиза оказывается неэффективным. В отличие от известных аналогов [JP 2009084543 A, опубл. 23.04.2009, JP 2005127682 A, опубл. 19.05.2005], в которых повышение полноты пиролиза достигают за счет использования нескольких, последовательно соединенных между собой коротких пиролизных реакторов, каждый из которых обогревается отдельным индуктором, в настоящем устройстве повышение эффективности при одновременном снижении энергозатрат обеспечивается использованием зонированного индуктора. Известно применение многозонных (многосекционных) индукторов в металлообработке для методического сквозного нагрева стальных заготовок [SU 1152096, A1, опубл. 23.04.1985], в которых ступенчатый разогрев заготовки до температуры ковки достигается за счет ее перемещения вдоль зон индуктора, характеризующихся разной мощностью нагрева. В настоящем изобретении впервые предложено применение многозонного индуктора для оптимизации температурного режима в пиролизном реакторе, при этом многозонный индуктор использован не для ступенчатого повышения температуры по длине пиролизного реактора, а для создания стабильных, одинаковых по длине реактора температурных условий для осуществления флеш-пиролиза сырья, распределенного по всей длине реактора. Выравнивание мощности нагрева по зонам достигается за счет эмпирически подобранного шага витков индуктора в разных его зонах, расположенных последовательно и подключенных к одному источнику питания.

Фрагмент зонированного (многосекционного) индуктора, использованного в изобретении, показан на Фиг.5. Индуктор изготовлен из медной трубки с внутренним диаметром 6 мм, по которой протекает охлаждающий агент, например вода, и может состоять из нескольких секций, количество которых зависит от длины пиролизного реактора. Диаметр витков выбирают таким, чтобы в зазоре между индуктором и корпусом реактора мог поместиться слой теплоизолятора, достаточный для обеспечения температуры на поверхности, соответствующей условиям безопасной эксплуатации устройства.

Использование зонированного индуктора позволяет равномерно распределить напряженность магнитного поля по длине индуктора и, таким образом, значительно увеличить зону нагрева, что позволяет добиться полноты переработки сырья не за счет увеличения количества соединенных последовательно пиролизных реакторов, а за счет увеличения длины одного пиролизного реактора. Это дает значительную экономию энергозатрат на обслуживании и эксплуатации устройства, поскольку отпадает необходимость использования нескольких электрогенераторов и электродвигателей для перемешивания и перемещения сырья в каждом из реакторов. Кроме того, применение зонированного индуктора позволяет улучшить согласованность между нагрузкой и генератором ТВЧ.

Показанный на Фиг.6 узел разделения продуктов пиролиза V состоит из теплоизолированного корпуса 16, в который через переходник 17 выведена концевая часть пиролизного реактора 8, под которой расположен патрубок 18 для отведения твердого остатка в приемник. При этом важно, что торец винтовой нарезки (нарезная зона) шнека, размещенного в реакторе, совпадает с выходом из пиролизного реактора, так что твердые продукты, выведенные из зоны пиролиза, сразу же попадают в приемник, не забивая узел разделения продуктов пиролиза V. Кроме того, такая конструкция позволяет минимизировать время контакта парогазовой смеси с твердым, обладающим высокой адсорбционной активностью коксозольным остатком, что также способствует повышению выхода и качества парогазовой фракции продуктов пиролиза. Переходник 19 предназначен для вывода образующейся при пиролизе парогазовой смеси в узел охлаждения и конденсации VI.

Вал 13 шнекового механизма через уплотнительный узел 14 присоединен к приводу вращения шнека, включающего мотор М с червячным редуктором R (см. Фиг.1). Передача крутящего момента от вала редуктора к шнеку может осуществляться через карданную передачу со шлицевыми соединениями (не показаны), которые нивелируют возможное возникновение в процессе работы несоосности вала редуктора и шнека. Изменяя способ подачи электропитания на двигатель, вращение шнека можно осуществлять в постоянном или переменном режиме, что позволяет регулировать в случае необходимости время контакта перерабатываемой массы с горячим корпусом пиролизного реактора до полного завершения реакции. Переменный режим необходим, в частности, для подбора оптимальных условий процесса пиролиза.

Отходящие парогазовые продукты пиролиза попадают в узел конденсации V, где подвергаются ступенчатому охлаждению и конденсации с помощью общепринятых технических средств. На первой ступени при температуре таяния льда конденсируют жидкую, богатую углеводородами фракцию, которая может быть после дополнительной обработки использована в качестве топливного продукта или источника получения широкого спектра химикатов. Несжижаемые в этих условиях газы могут быть использованы в газогенераторе для обеспечения электроэнергией пиролитического процесса или поступают на вторую ступень, на которой подвергаются глубокому охлаждению, вплоть до температуры жидкого азота, с образованием жидких или кристаллизующихся в этих условиях продуктов.

Контроль и регулирование температурного режима в пиролизном реакторе осуществляют в ручном или в автоматизированном режиме с помощью блока контроля параметров процесса VII, включающего терморегулятор с подключенной к нему термопарой (тип К), контролирующей температуру корпуса пиролизного реактора.

Проведение флэш-пиролиза в каталитическом режиме не требует внесения в устройство каких-либо изменений.

Сущность заявляемого способа раскрыта в приводимом ниже описании работы описанного выше устройства, предназначенного для реализации способа.

Предназначенное для переработки сырье после необходимой подготовки загружают в приемник 1, подсоединяют устройство 2 крепления винтового штока 3 с поршнем 4 и вращением винтового штока подают перерабатываемую массу в пиролизный узел. Загрузочный узел обеспечивает периодичность работы устройства в целом, с его помощью подачу сырья в пиролизный узел дозируют по объему и по времени. Подачу сырья в пиролизный узел осуществляют сверху или сбоку, в зависимости от его физико-механических свойств.

В качестве сырья может быть использован любой углеродсодержащий продукт природного или искусственного происхождения твердой или вязкотекучей консистенции, в частности различные биомассы, отходы сельскохозяйственного и промышленного производства, включая отходы полимерных материалов, иловые отложения очистных сооружений, нефтешламы, использованные резинотехнические изделия. Предварительно сырье измельчают и при необходимости сортируют с целью удаления непиролизуемых примесей.

На стадии подготовки сырья или при загрузке к нему может быть добавлен катализатор в количестве до 50 масс.%, способствующий повышению выхода парогазовой фракции и позволяющий получать продукты пиролиза, обогащенные короткоцепочечными углеводородами. В качестве катализатора могут быть использованы природные или синтетические алюмосиликаты, в частности каолиновая глина. Катализаторы подобного рода широко применяются в технологиях получения углеводородных топлив с целью повышения их качества.

Подготовленное сырье через тройник 10 поступает порциями на шнековый механизм, с помощью которого оно перемещается в пиролизный реактор 8, в котором, по мере передвижения, подвергается нагреву от корпуса, нагреваемого, в свою очередь, в электромагнитном поле индуктора, подключенного к генератору ТВЧ. Предварительно пиролизный реактор через кран 6 может быть заполнен инертным газом, например азотом. В дальнейшем подачу инертного газа можно прекратить, поскольку по мере протекания процесса пиролизный реактор заполняется пиролизными газами, обеспечивающими анаэробные условия.

Как отмечалось выше при описании устройства, для реализации способа важное значение имеет выполнение определенных эмпирических соотношений между геометрическими размерами реактора и шнекового устройства:

K1=(D-d)/2=(0,5÷2) мм;

K2=h/L=0,1÷0,2;

K3=L/d=2,4÷0,S,

где D - внутренний диаметр реактора, d - диаметр шнека, h - высота гребня винта шнека, L - шаг винта шнека.

Интервал значений для параметра K1 определяет оптимальную толщину пристеночного слоя перерабатываемого сырья в пиролизном реакторе для протекания флэш-пиролиза. Для предотвращения заклинивания винта шнекового механизма вследствие температурного расширения металлических деталей зазор между корпусом пиролизного реактора и гребнем шнека должен быть не менее 0,5 мм. Увеличение зазора до величины более 2 мм нежелательно, поскольку с увеличением толщины нагреваемого слоя уменьшаются эффективность и скорость прогрева сырья, ухудшаются условия для флеш-пиролиза.

Интервал значений К2=h/L=0,1÷0,2 соответствует беспрепятственному продвижению тонкого слоя пиролизуемого материала вдоль корпуса реактора с минимальной возможностью образования коксующихся отложений на стенках пиролизной камеры. Выход за пределы этих значений приводит к затруднениям в перемещении перерабатываемого сырья вдоль пиролизного реактора, а также к снижению эффективности флеш-пиролиза из-за увеличения толщины слоя перерабатываемой массы в пространстве между гребнями шнека.

Параметр K3 определяет угол φ наклона витков шнека по отношению к его горизонтальной оси (см. Фиг.4), от которого зависит способность шнека равномерно продвигать перерабатываемую массу вдоль реактора и возможность образования застойных зон между витками шнека. Эмпирически найдено, что оптимальным для φ является диапазон от примерно 40° до примерно 70°, которому соответствует указанный выше диапазон величин K3. При L/d<0,8 затрудняется продвижение сырья в зоне пиролиза, вплоть до полного прекращения его подачи, а при L/d>2,4 увеличивается вероятность образования застойных зон между витками шнека. При одновременном выполнении указанных условий для K1, K2 и K3 флэш-пиролиз происходит в условиях эффективного контакта единицы массы сырья с нагреваемыми стенками пиролизной камеры, при этом реализуется быстрый разогрев малых, контактирующих со стенками, объемов пиролизуемой массы до требуемой температуры. Оптимум внутри указанных интервалов выбирают эмпирически в зависимости от размеров установки, используемой мощности индуктора и физических характеристик обрабатываемого материала. Критерием выбора является максимальный выход парогазовой фракции продуктов пиролиза.

Общепринятый температурный интервал для осуществления флэш-пиролиза составляет 400-800°C, при этом оптимальным для большинства видов сырья является интервал 500-650°C. Как сказано выше, контроль и регулирование температурного режима в пиролизном реакторе осуществляют в ручном или в автоматизированном режиме с помощью блока контроля параметров процесса VII.

Возможность дозирования подачи сырья в пиролизный реактор в совокупности с возможностью регулирования скорости и режима вращения шнека позволяют регулировать время его контакта с горячими стенками пиролизного реактора до полного завершения реакции.

Важным отличительным признаком способа является то, что индукционный нагрев реактора и создание в нем необходимых температурных условий происходит в электромагнитном поле, создаваемом зонированным (многосекционным) индуктором, описание которого приведено выше. Это позволяет повысить полноту переработки сырья и производительность процесса не за счет увеличения количества пиролизных ячеек, как описано в известных аналогах, а за счет увеличения длины пиролизного реактора, что позволяет снизить энергозатраты на осуществление процесса и повысить его эффективность. Так, например, замена обычного индуктора из медной трубки, содержащего шесть витков, на изготовленный из того же материала зонированный индуктор, в котором то же количество витков распределено на три зоны, позволило увеличить протяженность пиролизного реактора и объем сырья, перерабатываемого за один цикл, почти на 100% без увеличения потребляемой мощности.

После прохождения пиролизного реактора твердые продукты пиролиза вместе с возможно присутствующими непиролизовавшимися остатками сырья и отработавшим катализатором, если он был применен, с помощью шнекового устройства поступают в узел разделения продуктов пиролиза, приемник, расположенный непосредственно над выходом из пиролизного реактора, совпадающего с торцом винта шнека, не забивая разделительный узел и предотвращая адсорбцию компонентов парогазовой фракции на твердом остатке.

Парогазовая смесь поступает в узел охлаждения и конденсации, где она подвергается ступенчатому фракционированию с использованием известных технологий. На первой ступени при температуре таяния льда конденсируют жидкую, богатую углеводородами фракцию, которая может быть после дополнительной обработки использована в качестве топливного продукта или источника получения широкого спектра химикатов. Несжижаемые в этих условиях газы могут быть использованы в газогенераторе для обеспечения электроэнергией пиролитического процесса или поступают на вторую ступень, на которой подвергаются