Установка для получения синтез-газа для производства углеводородов

Иллюстрации

Показать всеИзобретение относится к области газохимии, а именно к установке для получения синтез-газа для производства углеводородов. Установка включает магистраль подачи углеводородного сырья, магистраль подачи остаточного газа с установки синтеза углеводородов из синтез-газа, соединенные с блоком адиабатического предриформинга, трубопровод для подачи кислородосодержащего газа, соединенный с блоком автотермического риформинга, связанного с блоком адиабатического предриформинга, и трубопровод для выхода полученной парогазовой смеси, соединенный с выходом блока автотермического риформинга. Установка также включает первый контур стабилизации состава углеводородного сырья, соединенный с магистралью подачи углеводородного сырья и содержащий емкость для хранения жидких углеводородов, и второй контур стабилизации состава газа, связанный с блоком адиабатического предриформинга. Результатом является обеспечение возможности получения синтез-газа с требуемым стехиометрическим соотношением СО/Н2 из природного газа при нестабильном составе подающейся на вход установки смеси углеводородов. 7 з.п. ф-лы, 2 ил., 2 пр.

Реферат

Область техники, к которой относится изобретение.

Изобретение относится к области газохимии, а более конкретно к установкам для получения синтез-газа для производства углеводородов, включающим в себя магистраль подачи углеводородного сырья, магистраль подачи остаточного газа с установки синтеза углеводородов из синтез-газа, соединенные с блоком адиабатического предриформинга, трубопровод для подачи кислородосодержащего газа, соединенный с блоком автотермического риформинга, связанного с блоком адиабатического предриформинга, и трубопровод для выхода полученной парогазовой смеси, соединенный с выходом блока автотермического риформинга и может быть использована для получения синтез-газа с требуемым стехиометрическим соотношением СО/Н2 из смеси природного газа/попутного нефтяного газа нестабильных составов и газовых конденсатов нестабильных составов подающейся на вход установки смеси углеводородов.

Уровень техники.

Один из наиболее эффективных по стоимости и действенности способов производства синтез-газа представляет собой автотермический риформинг (АТР). В АТР легкое углеводородное сырье с добавлением водяного пара реагирует с околостехиометрическим количеством кислорода с получением синтез-газа.

Для синтеза углеводородов из синтез-газа в т.ч. синтеза Фишера-Тропша, чтобы он был эффективным, насколько возможно, желателен специфический состав синтез-газа. Во многих случаях желательный состав синтез-газа задается соотношением содержания водорода к содержанию оксида углерода. Желательное соотношение составляет часто, приблизительно, 2,0 или менее. При большинстве условий работы АТР не удается получать это соотношение. Вместо этого должен рециркулировать поток, содержащий диоксид углерода, к месту выше по ходу реактора АТР. Этот рециркулирующий поток часто представляет собой остаточный газ, который является, по существу, побочным продуктом установки синтеза углеводородов и/или установки обработки продукта. Главные компоненты в остаточном газе - оксид углерода, диоксид углерода, водород и различные легкие углеводороды, такие как метан, этан, пропан, этилен и пропилен. Часто перед автотермической риформинг-установкой добавляют адиабатическую установку предварительного риформинга.

Известна установка для получения синтез-газа для производства углеводородов, включающая в себя магистраль подачи углеводородного сырья, магистраль подачи остаточного газа с установки синтеза углеводородов из синтез-газа, соединенные с блоком адиабатического предриформинга, трубопровод для подачи кислородосодержащего газа, соединенный с блоком автотермического риформинга, связанного с блоком адиабатического предриформинга, и трубопровод для выхода полученной парогазовой смеси, соединенный с выходом блока автотермического риформинга (см. патент на изобретение РФ N 2345948, опубликовано в 2009 г).

Данное устройство является наиболее близким по технической сути и достигаемому техническому результату и выбрано за прототип предлагаемого изобретения.

Недостатком такого устройства является невозможность получить синтез газ с требуемым стехиометрическим соотношением СО/Н2 из природного газа при нестабильном составе подающейся на вход установки смеси углеводородов и невозможность полной утилизации отходящих газов, т.к. коррекции состава синтез газа используется только часть отходящего газа, содержащего CO2.

Раскрытие изобретения.

Опирающееся на это оригинальное наблюдение настоящее изобретение, главным образом, имеет целью предложить установку для получения синтез-газа для производства углеводородов, позволяющую, по меньшей мере, сгладить указанный выше недостаток, а именно обеспечить расширение функциональных возможностей установки, а именно обеспечение возможности получения синтез-газа с требуемым стехиометрическим соотношением СО/Н2 из природного газа при нестабильном составе подающейся на вход установки смеси углеводородов.

Для достижения этой цели вход блока автотермического риформинга, соединен с выходом блока адиабатического предриформинга. Установка для получения синтез-газа для производства углеводородов дополнительно включает в себя первый контур стабилизации состава углеводородного сырья, соединенный с магистралью подачи углеводородного сырья и содержащий емкость для хранения жидких углеводородов, первую запорно-регулирующую арматуру, соединенную с первым приводом первой запорно-регулирующей арматуры, связанной с блоком управления, при этом блок управления связан с первым датчиком состава углеводородного сырья, установленном в магистрали подачи углеводородного сырья в наиболее удобном месте, начиная от места, расположенного после точки подсоединения первого контура стабилизации состава углеводородного сырья, заканчивая местом, расположенным после блока тонкой очистки углеводородного сырья.

Магистраль подачи остаточного газа с установки синтеза углеводородов из синтез-газа соединена с магистралью подачи углеводородного сырья и при этом дополнительно соединена со вторым контуром стабилизации состава газа, связанным с блоком адиабатического предриформинга, при этом второй контур стабилизации состава газа содержит вторую запорно-регулирующую арматуру, соединенную со вторым приводом второй запорно-регулирующей арматуры, связанной с блоком управления, при этом блок управления связан со вторым датчиком состава углеводородного сырья, установленном на выходе магистрали подачи газа из блока адиабатического предриформинга на блок автотермического риформинга или на магистрали подачи газа с блока автотермического предриформинга.

Благодаря данной выгодной и универсальной характеристике появляется возможность регулировать с помощью двух указанных контуров процесс получения синтез-газа с требуемым стехиометрическим соотношением СО/Н2 из природного газа при нестабильном составе, подающемся на вход установки смеси углеводородов.

Существует вариант изобретения, в котором магистраль подачи углеводородного сырья дополнительно содержит блок гидрирования серосодержащих соединений до сероводорода и блок тонкой очистки углеводородного сырья от сероводорода и других серосодержащих соединений.

Благодаря данной выгодной характеристике появляется возможность обеспечить дополнительную очистку углеводородного сырья от сероводорода.

Существует вариант изобретения, в котором установка дополнительно содержит трубопровод для подачи под давлением перегретого водяного пара, соединенный с входом блока адиабатического предриформинга.

Существует вариант изобретения, в котором магистраль подачи остаточного газа с установки синтеза углеводородов дополнительно соединена с трубопроводом для подачи под давлением перегретого водяного пара и содержит блок паровой конверсии окиси углерода в углекислый газ, конденсации паров воды и водоотведения.

Существует вариант изобретения, в котором магистраль подачи углеводородного сырья содержит блок предварительной очистки углеводородного сырья от сероводорода, меркаптанов, углекислого газа, выход которого соединен с входом блока гидрирования серосодержащих соединений до сероводорода.

Благодаря данной выгодной характеристике появляется возможность обеспечить предварительную очистку углеводородного сырья от сероводорода, меркаптанов, углекислого газа.

Существует вариант изобретения, в котором блок тонкой очистки углеводородного сырья содержит слой хемосорбента из мелкодисперсного оксида металла или иных сорбентов, например, на основе углерода.

Благодаря данной выгодной характеристике появляется возможность производить глубокую очистку углеводородного сырья от соединений, являющихся каталитическими ядами.

Существует вариант изобретения, в котором магистраль подачи остаточного газа с установки синтеза углеводородов дополнительно содержит абсорбер для очистки отходящих газов от CO2.

Благодаря данной выгодной характеристике появляется возможность обеспечить стабилизацию коэффициента термической конверсии или выход сырья (тонна сырья в пересчете на тонну продукта), так как за исключением продувки весь остаточный газ снова участвует в производстве.

Существует вариант изобретения, в котором емкость для хранения жидких углеводородов содержит, по меньшей мере, один датчик уровня жидкости, соединенный с блоком управления.

Благодаря данной выгодной характеристике появляется возможность при снижении уровня углеводородов в емкости для хранения жидких углеводородов ниже отметки минимального уровня подавать корректирующий сигнал на блок управления, который подает сигнал на привод второго контура стабилизации состава газа, что инициирует увеличение подачи газа, содержащего углекислоту, на вход блока адиабатического предриформинга и что уменьшает регулируемый, первым контуром, показатель состава конвертируемого сырья метановый эквивалент (М.Э)1) (1 среднее число атомов углерода в углеводороде приходящееся на молекулу углеводорода) и, наоборот, при превышении уровня отметки максимального уровня - корректирующий сигнал с блока управления инициирует уменьшение подачи газа содержащего углекислоту и увеличивает регулируемый, первым контуром, показатель состава конвертируемого сырья.

Все это можно считать дополнительным, третьим, контуром стабилизации состава углеводородного сырья.

Таким образом, появляется возможность сократить объем емкости для хранения промежуточного сырья и полностью автоматизировать процесс.

Совокупность существенных признаков предлагаемого изобретения неизвестна из уровня техники для устройств аналогичного назначения, что позволяет сделать вывод о соответствии критерию «новизна» для изобретения.

Краткое описание чертежей.

Другие отличительные признаки и преимущества изобретения ясно вытекают из описания, приведенного ниже для иллюстрации и не являющегося ограничительным, со ссылками на прилагаемые рисунки, на которых:

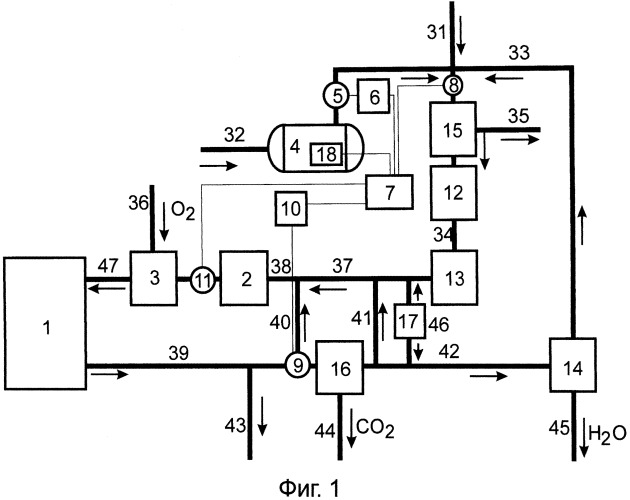

- фигура 1 схематично изображает функциональную схему установки для получения синтез-газа для производства углеводородов в одном из вариантов ее исполнения, согласно изобретению;

- фигура 2 изображает этапы работы установки, согласно изобретению.

Согласно фиг.1 установка для получения синтез-газа для производства углеводородов включает в себя магистраль 31, 34, 37, 38 подачи углеводородного сырья, магистраль 39, 42, 33 подачи остаточного газа с установки 1 синтеза углеводородов из синтез-газа, соединенные с блоком 2 адиабатического предриформинга, трубопровод 36 для подачи кислородосодержащего газа, соединенный с блоком 3 автотермического риформинга, связанного с блоком 2 адиабатического предриформинга, и трубопровод 47 для выхода полученной парогазовой смеси, соединенный с выходом блока 3 автотермического риформинга и со входом установки 1 синтеза углеводородов из синтез-газа.

Вход блока 3 автотермического риформинга, соединен с выходом блока 2 адиабатического предриформинга. Установка для получения синтез-газа для производства углеводородов дополнительно включает в себя первый контур 32, 31 стабилизации состава углеводородного сырья, соединенный с магистралью 31, 34, 37, 38 подачи углеводородного сырья и содержащий емкость 4 для хранения жидких углеводородов, первую запорно-регулирующую арматуру 5, соединенную с первым приводом 6 первой запорно-регулирующей арматуры 5, связанной с блоком управления 7.

При этом блок управления 7 связан с первым датчиком 8 состава углеводородного сырья, установленном в магистрали 31, 34, 37, 38 подачи углеводородного сырья после точки подсоединения первого контура 32, 31 стабилизации состава углеводородного сырья. Магистраль 39, 42, 33 подачи остаточного газа с установки 1 синтеза углеводородов из синтез-газа соединена с магистралью 31, 34, 37, 38 подачи углеводородного сырья и при этом дополнительно соединена со вторым контуром 39, 40, 38-41, 37 стабилизации состава газа, связанным с блоком 2 адиабатического предриформинга. При этом второй контур 39, 40, 38-41, 37 стабилизации состава газа содержит вторую запорно-регулирующую арматуру 9, соединенную со вторым приводом 10 второй запорно-регулирующей арматуры 9, связанной с блоком управления 7. При этом блок управления 7 связан со вторым датчиком 11 состава углеводородного сырья, установленном на выходе магистрали подачи газа из блока 2 адиабатического предриформинга на блок 3 автотермического риформинга (как на фиг.1) или на магистрали подачи газа с блока 3 автотермического предриформинга.

Магистраль 31, 34, 37, 38 подачи углеводородного сырья дополнительно содержит блок 12 гидрирования серосодержащих соединений до сероводорода и блок 13 тонкой очистки углеводородного сырья от сероводорода.

Установка дополнительно содержит трубопровод 46 для подачи под давлением перегретого водяного пара, соединенный с входом блока 2 адиабатического предриформинга.

Магистраль 39, 42, 33 подачи остаточного газа с установки 1 синтеза углеводородов дополнительно соединена с трубопроводом 46 для подачи под давлением перегретого водяного пара и содержит блок 14 паровой конверсии окиси углерода в углекислый газ, конденсации паров воды и водоотведения с отводом лишней воды по трубопроводу 45.

Магистраль 31, 34, 37, 38 подачи углеводородного сырья содержит блок 15 предварительной очистки углеводородного сырья от сероводорода, меркаптанов, углекислого газа, выход которого соединен со входом блока 12 гидрирования серосодержащих соединений до сероводорода.

Блок 13 тонкой очистки углеводородного сырья содержит слой хемосорбента из мелкодисперсного оксида металлов.

Магистраль 39, 42, 33 подачи остаточного газа с установки синтеза углеводородов дополнительно содержит абсорбер 16 для очистки отходящих газов от CO2.

Трубопровод 46 для подачи под давлением перегретого водяного пара содержит блок подачи пара 17.

Магистраль 39, 42, 33 подачи остаточного газа с установки синтеза углеводородов обеспечивает расход остаточного газа таким образом, чтобы расхода водорода на выходе блока 14 было, по меньшей мере, достаточно для полного гидрирования серосодержащих соединений с учетом расхода водорода на метанирование и гидрирование олефинов (если они есть в углеводородном сырье), (таких как тиофены и дисульфиды, например если их нет, то эта ветка 42, 33 и блок гидрирования не нужны) в целом, это совсем незначительный расход 1-3% от суммарного мольного расхода остаточного газа.

Магистраль 39, 42, 33 подачи остаточного газа с установки синтеза углеводородов дополнительно соединена с магистралью 31, 34, 37, 38 подачи углеводородного сырья трубопроводом 41.

Также изображены трубопроводы:

43 - отвода остаточного газа с установки синтеза углеводородов для продувки;

44 - отвода углекислого газа;

35 - отвода сероводорода, меркаптанов, углекислого газа с блока 15 предварительной очистки углеводородного сырья.

Емкость 4 для хранения жидких углеводородов содержит, по меньшей мере, один датчик 18 уровня жидкости, соединенный с блоком управления 7.

Варианты исполнения.

В случае если количество серосодержащих соединений незначительно и утилизация серосодержащих отходящих газов с высоким (90% и более) содержанием CO2 не вызывает технических сложностей, например, используется щелочная нейтрализация с закачкой продуктов нейтрализации в пласт на промысле или нейтрализация серосодержащих соединений (обычно это меркаптаны и сероводород) иным поглотителем, то используется вариант, при котором можно отказаться от абсорбера 16 для очистки отходящих газов от углекислого газа, при этом не используется линия 41.

В случае если необходимы дополнительные объемы ВСГ (водородосодержащего газа) для переработки углеводородного сырья, то сдувку (газ для непрерывного процесса принудительного выведения парогазовой смеси для снижения содержания инертов в циркулирующей смеси) целесообразно превратить в ВСГ, перенеся абсорбер 16 для очистки отходящих газов от углекислого газа, разместив его после блока 14 паровой конверсии окиси углерода в углекислый газ, конденсации паров воды и водоотведения. При этом не используется линия К.

Это позволит использовать сдувку в качестве технологического продукта. (например, для процессов гидрообработки синтезиремых углеводородов).

Если для очистки отходящего газа от CO2 использовать колпачковые тарелки, то можно вместо запорной арматуры с приводом, регулировать степень извлечения CO2 путем изменения циркуляции сорбента. Таким образом, абсорбер 16 для очистки отходящих газов от углекислого газа с регулируемым байпасом (клапан + привод) может являться одним блоком с функцией регулирования степени удаления CO2. При этом не используется линия 40.

Осуществление изобретения.

Установка для получения синтез-газа для производства углеводородов функционирует следующим образом. (Приводится не ограничивающий применения изобретения пример работы установки, фиг.2).

Этап А1. Углеводородный газ, состоящий преимущественно из метан-этановой фракции С1-С2 (магистраль 31, 34, 37, 38) смешивают с широкой фракцией легких углеводородов (ШФЛУ) или пропан-бутановой фракцией (магистраль 32) и водородосодержащим газом (ВСГ) (магистраль 33), содержащим углекислый газ. Смесь в магистрали 32 формируют как смесь углеводородных конденсатов, выделяемых из газов стабилизации, и отходящих газов с установки 1 синтеза углеводородов из синтез-газа, а так же углеводородных конденсатов из природного и/или попутного нефтяного газа при его компримировании (повышение давления газа с помощью компрессора) и подготовке к последующей переработке.

Этап А2. Смесь, полученную на этапе А1, далее подают на блок 15 предварительной очистки углеводородного сырья от сероводорода и углекислоты с использованием сорбентов, в качестве которых могут использоваться, например, метилдиэтаноламин с активатором, или комбинированные сорбенты для очистки от меркаптанов, или щелочная очистка.

Этап A3. После грубой очистки от углекислого газа и сорбируемых серосодержащих соединений указанную смесь подают на блок 12 гидрирования серосодержащих соединений до сероводорода, в котором при температуре до 400°-450°C происходит гидрирование серосодержащих соединений до H2S и олефинов до парафинов.

Подача окиси углерода и углекислого газа на блок 12 гидрирования серосодержащих соединений до сероводорода приводит к частичному метанированию оксидов углерода с образованием пара, что:

1) увеличивает расход ВСГ

2) ухудшает очистку на последующем этапе хемособции оксидом цинка или железа (равновесная реакция с образованием пара),

поэтому степень очистки от сероводорода зависит от парциального давления пара в очищаемом сырье. Очистка от углекислого газа и сероводорода осуществляется в блоке 15 предварительной очистки углеводородного сырья.

Кроме того ВСГ не очищается от олефинов, т.к. они гидрируются в блоке 12 гидрирования серосодержащих соединений до сероводорода на кобальт молибденовом или ином катализаторе. Этап A3 необходим в том случае если в углеводородном сырье есть серосодержащие соединения удаление которых предпочтительно с использованием стадии гидрирования (тиофены, например).

Этап А4. Далее сырье подают на блок 13 тонкой очистки углеводородного сырья от сероводорода, например, хемосорбцией оксидом цинка (это один из вариантов возможны и другие способы очистки).

Этап А5. Очищенное углеводородное сырье смешивают с перегретым паром, образованном в блоке подачи пара 17 в мольном соотношении от 0.6 до 0.9 (моль воды на моль углерода в углеводородах) и отходящими газами с синтеза углеводородов частично или полностью очищенными от углекислого газа

Увеличивать соотношение пар/углерод более 0.9 нежелательно, так как, чем больше пара мы подаем, тем больше требуется углекислоты для корректировки стехиометрического соотношения, ее просто будет недостаточно в отходящих газах установки синтеза углеводородов. Кроме этого увеличивается расход кислорода, что приводит к бесцельному сжиганию углеводородного сырья.

Этап А6. Небольшую часть отходящих газов синтеза углеводородов подают в продувку по трубопроводу 43.

Этап А7. Удаляют часть углекислого газа в абсорбере 16 для очистки отходящих газов от углекислого газа.

Этап А8. Отходящий газ с установки 1 за вычетом технологической продувки на этапе А6, компримируют (компримирование не указано на схеме рис.1.) и разделяют на два потока:

1. 40 - непосредственно подают на вход блок 2 адиабатического предриформинга в смеси с другими потоками;

2. Второй поток подают на абсорбер 16 для очистки отходящих газов от углекислого газа, где его очищают от углекислого газа, который выводят по трубопроводу 44.

Этап А9. Очищенный от углекислого газа, отходящий газ еще раз разделяют на два потока:

1. основной 90-97% подают по трубопроводу 41 на вход блока 2 адиабатического предриформинга;

2. оставшийся поток 42 использую для производства ВСГ с малым содержанием оксидов углерода.

Данный ВСГ используется в технологических целях, для гидроочистки углеводородного сырья, активации и регенерации катализатора установки 1 синтеза углеводородов из синтез-газа, гидрообработки синтетических углеводородов.

Этап А10. Для получения такого ВСГ (с малым содержанием оксидов углерода) поток 42 смешивают с перегретым паром с блока 17 и подают на блок 14 паровой конверсииокиси углерода в углекислый газ, конденсации паров воды и водоотведения, где происходит реакция конверсии окиси углерода в углекислый газ с образованием водорода, а так же конденсация паров воды и водотведение воды в трубопровод 45.

Подачу содержащего оксиды углерода газа по второму контуру стабилизации состава газа 39, 40, 38-41, 37 на вход блока 2 адиабатического предриформинга определяют требуемым соотношением Х2Н2/ХСО≈2 (наиболее частое встречаемое стехиометрическое соотношение, необходимое для синтеза углеводородов) синтез-газа с блока 3 автотермического риформинга или соотношением XCO2/XCH4≈0.2 при фиксированном соотношении 2Х мольная доля пар/углерод =0.6 при равновесной температуре конвертируемой смеси на выходе блока 3 автотермического риформинга ≈945-960 C°.

Отходящие газы с установки 1 синтеза углеводородов из синтез-газа содержат углеводороды C2-C4. Подача такого газа на блок 3 автотермического риформинга нежелательна. Нагрев такого газа до 650-700CO нежелателен из-за возможного образования сажи. Благодаря предриформингу возможен нагрев газов, подаваемых на блок 3 автотермического риформинга до 650-700 С° с использованием тепла синтез-газа, выходящего по трубопроводу 47 с блока 3 автотермического риформинга. Снижается соотношение пар/углерод парогазовой смеси подаваемой на блок 3 автотермического риформинга.

Все это повышает коэффициент термической эффективности интегрированного процесса синтеза углеводородов и снижает расход кислорода, подаваемого по трубопроводу 36.

Именно поэтому конвертируемую смесь и подают на блок 2 адиабатического предриформинга, где и происходит стабилизация компонентного состава при деструктивном гидрировании и паровом риформинге углеводородов C2+ с образованием метана, CO2 и небольших количеств СО и Н2. Состав смеси на выходе предриформинга близок к равновесному.

Для стабилизации соотношения XCO2/ХСН4≈0.2 в газах предриформинга при соотношении пар/углерод =0.6 (перед предриформингом) подача оксидов углерода с отходящими газами с установки 1 на блок 2 адиабатического предриформинга дозируется с использование второго контура стабилизации состава газа.

Последовательность этапов является примерной и позволяет переставлять, добавлять или производить некоторые операции одновременно без потери возможности обеспечивать выполнение всех функций установки для получения синтез-газа для производства углеводородов.

Обеспечение постоянного стехиометрического соотношения СО/Н2.

С точки зрения термодинамики процесса конверсии углеводородного сырья влияние компонентного состава углеводородного состава на процесс конверсии имеет малое значения, т.к. на выходе из блока 3 автотермического риформинга и блока 2 адиабатического предриформинга состав сырья близок к равновесному.

Поэтому основным показателем конвертируемого углеводородного сырья будет являться отношение Н/С - отношение атомов водорода к числу атомов углерода. Так для метана Н/С=4/1=4, для этана Н/С=6/2=3, для пропана Н/С=8/3=2.67. Отношение Н/С можно выразить через МЭ как Н/С=(2*МЭ+2)/МЭ.

Поскольку эта функция при увеличении МЭ асимптотически стремится к 2, то следовательно с увеличение МЭ процесс становится более толерантным к составу сырья). Метановый эквивалент пропорционален плотности углеводородного сырья в газовой фазе при фиксированных давлении и температуре (существенно ниже критических), или молекулярному весу, или объемной теплотворной способности. То есть этот параметр легко измерять с одной стороны, а с другой легко стабилизировать путем добавления в конвертируемое углеводородное сырье фракции легких углеводородов С3-С4 или ШФЛУ выделяемых при компримировании и стабилизации углеводородного сырья в т.ч. получаемого путем конверсии синтез-газа.

Для стабилизации состава сырья, как раз и используют первый контур 32, 31 стабилизации состава углеводородного сырья.

Для снижения соотношения МЭ, часть или вся выделяемая в процессе подготовке попутного нефтяного газа и его компримирования, а так же стабилизации синтетического углеводородного сырья фракцию С3-С4 (или ШФЛУ) направляется на временное хранение в емкость 4 для хранения углеводородов в жидком виде.

При необходимости увеличения соотношения МЭ, увеличивают подачу фракции C3-C4 (или ШФЛУ) в конвертируемый газ.

Контроль за метановым эквивалентом или соотношением Н/С конвертируемого углеводородного сырья осуществляют по производным параметрам, (плотность газообразного углеводородного сырья при заданной температуре и давлении, теплотворная способность при заданных условиях и т.д.)

Второй контур 39, 40, 38-41, 37 стабилизации состава газа предназначен для настройки технологической схемы на углеводородном сырье с определенным показателем МЭ. Стабилизацию осуществляют поддержанием фиксированного соотношения СО2/СН4 для парогазовой смеси на выходе блока 2 адиабатического предриформинга или соотношения Н2/СО на выходе блока 3 автотермического риформинга.

При соотношении пар/углерод 0.6-0.9 регулирование осуществляют путем рецикла отходящих газов с установки 1 синтеза углеводородов из синтез-газа, причем содержание углекислоты в газах рецикла регулируют таким образом, чтобы соотношение CO2/СН4 на выходе блока 2 адиабатического предриформинга составляло 0.19-0.21 (при выбранном соотношении пар/углерод 0.6).

Первый контур 32, 31 стабилизации состава углеводородного сырья и второй контур 39, 40, 38-41, 37 стабилизации состава газа дополняют друг друга, т.к. второй контур 39, 40, 38-41, 37 стабилизации состава газа является более инерционным. Это связано с тем, что время установления стабильного режима в абсорбере 16 для очистки отходящих газов от углекислого газа может составлять минуты - десятки минут. А так же с тем, что измерения состава газа предриформинга осуществляется с использованием поточного хроматографа, который отличается большой инерционностью (время измерения составляет порядка минут, обычно 1-5 минут, и это минимум для поточных хроматографов)

Первый же контур 32, 31 стабилизации состава углеводородного сырья является практически безинерционным, что позволяет компенсировать инерционность второго контура 39, 40, 38-41, 37 стабилизации состава газа.

При этом если наблюдается тенденция к увеличению объемов углеводородного сырья в емкости 4 для хранения жидких углеводородов C3-C4 (ШФЛУ), то необходимо увеличить регулируемый метановый эквивалент или иной ему пропорциональный параметр, с одновременной подстройкой второго контура 39, 40, 38 стабилизации состава газа на работу с более «жирным» сырьем и, наоборот, при тенденции к снижению объемов углеводородного сырья в емкости 4 для хранения жидких углеводородов Сз-С4, необходимо уменьшить регулируемый метановый эквивалент с одновременной подстройкой второго контура 39, 40, 38-41, 37 стабилизации состава газа на работу с более «тощим» сырьем.

Таким образом? первый контур 32, 31 стабилизации состава углеводородного сырья и второй контур 39, 40, 38-41, 37 стабилизации состава газа составляют единое целое, позволяющее вести процесс практически на любом исходном углеводородном сырье, используя одно и тоже оборудование, производимое серийно, что дополнительно позволяет снизить сроки его изготовления и стоимость.

Так как в установке описан еще и третий контур, то разумно сравнить все три контура:

- Первый контур

- Регулирующее устройство - это запорно-регулирующая арматура с приводом (или дозирующий насос) и смеситель сред (на схеме не указан).

- Объект регулирования свойство среды - метановый эквивалент (отношение числа атомов углерода углеводорода к числу молекул углеводорода) или другой коррелированный с ним параметр, плотность, объемная теплотворная способность и т.д.

- Обратная связь - это измеренное метанового эквивалента, которое подается в виде сигнала на блок управления 7. На тот же блок управления подается априорная информация об ожидаемом среднем МЭ. Если измеренный МЭ, после смешения, оказывается ниже ожидаемого априори, то блок управления 7 подает сигнал, приводящий к увеличению расхода С3-С4/ШФЛУ на смешение и наоборот.

- Внешнее воздействие - это априорная информация о ожидаемом метановом эквиваленте

- Второй контур

- Регулирующее устройство - это запорно-регулирующая арматура с приводом и смеситель сред (на схеме не указан), а также блок удаления углекислоты.

- Объект регулирования свойство среды - ХН2/ХСО на выходе АТР или иной коррелируемый с ним параметр.

- Обратная связь - это измеренное свойство среды, которое подается в виде сигнала на блок управления 7. На тот же блок управления 7 подается информация о требуемом свойстве среды ХН2/ХСО≈2 (или иное стехиометрическое соотношение). Если измеренное ХН2/ХСО больше двух, то увеличиваем подачу среды содержащей CO2 и наоборот.

- Внешнее воздействие - это информация о требуемом стехиометрическом соотношении между водородом и монооксидом углерода.

Третий контур регулирования

- Регулирующее устройство - это запорно-регулирующая арматура с приводом (или дозирующий насос) и смеситель сред (входит в первый контур).

- Регулирующее устройство это запорно-регулирующая арматура с приводом и смеситель сред (на схеме не указан) и блок удаления углекислоты (входит во второй контур).

- Объект регулирования - метановый эквивалент для средневременной смеси природного газа и ШФЛУ/СУГ, поступающего в емкость (4).

- Обратная связь - если предшествующая оценка метанового эквивалента завышена, то будет происходить снижение уровня жидкости в емкости (4). При достижении предупредительного нижнего уровня жидкости в емкости 4 блок управления 7 плавно (в течении времени необходимом для изменения объекта регулирования второго конура) снижает установленное ранее значение метанового эквивалента, подаваемого блоком управления для первого контура регулирования. При этом на второй контур регулирования с блока управления подается опережающий сигнал, приводящий к увеличению подачи CO2 с отходящими газами синтеза на смешение с конвертируемой смесью. Если предшествующая оценка метанового эквивалента занижена, то при достижении предупредительного высшего уровня жидкости в емкости 4 блок управления 7 плавно (в течении времени необходимом для изменения объекта регулирования второго контура) увеличивает установленное ранее значение метанового эквивалента, подаваемого блоком управления 7 для первого контура регулирования. При этом на второй контур регулирования с блока управления 7 подается опережающий сигнал, приводящий к уменьшению подачи CO2 с отходящими газами синтеза на смешение с конвертируемой смесью.

- Внешнее воздействие - предупредительный сигнал о снижении/увеличении уровня жидкости в буферной емкости 4. Это информация о том, что априорно оцененный средневременной метановый эквивалент необходимо увеличить или уменьшить.

Промышленная применимость.

Предлагаемая установка для получения синтез-газа для производства углеводородов может быть осуществлена специалистом на практике и при осуществлении обеспечивает реализацию заявленного назначения, что позволяет сделать вывод о соответствии критерию «промышленная применимость» для изобретения.

Описанная установка для получения синтез-газа для производства углеводородов реализуется на базе традиционных технологий, и возможность его осуществления не связана с какими-либо дополнительными техническими проблемами.

В соответствии с предложенным изобретением заявителем было проведено моделирование работы предлагаемой установки.

Расчеты показали, что такая установка для получения синтез-газа для производства углеводородов обеспечивает получение синтез-газа с требуемым стехиометрическим соотношением СО/Н2 из природного газа при нестабильном составе подающейся на вход установки смеси углеводородов.

Пример 1:

соотношение пар/углерод - 0.6,

сырье - метан (метановый эквивалент 1),

адиабатическая температура конвертируемого сырья на выходе блока 3 автотермического риформинга ≈950 С°,

продувка составляет 20% от отходящих газов с установки 1 синтеза углеводородов из синтез-газа,

на очистку от CO2 подают 60% отходящих газов;

оставшиеся 40% подают байпасом.

Пример 2:

соотношение пар/углерод - 0.6,

сырье этан (метановый эквивалент 2),

адиабатическая температура конвертируемого сырья на выходе блока 3 автотермического риформинга ≈950 С°,

продувка составляет 20% от отходящих газов,

на очистку от CO2 подают 100% отходящих газов

оставшиеся 0% подают байпасом

При соотношении пар/углерод порядка 0.6-0.9, (лучше 0.7) возможно создание универсальной технологической схемы работающей на сырье произвольного состава.

Таким образом, за счет того, что введены два контура - первый контур 32, 31 стабилизации состава углеводородного сырья и второй контур 39, 40, 38-41, 37 стабилизации состава газа, а также систему управления к ним и достигается заявленный технический результат, а именно: расширение функциональных возможностей установки, а именно обеспечение возможности получения синтез-газа с требуемым стехиометрическим соотношением СО/Н2 из природного газа при нестабильном составе подающейся на вход установки смеси углеводородов.

Дополнительным полезным техническим результатом заявленного изобретения является то, что данная установка обеспечивает:

1. Универсальность технологической схемы, позволяющей использовать одно типовое решение для переработки углеводородных газов различных составов, в том числе и переменных во времени.

2. Одновременное сокращение капитальных вложений за счет сокращения технологических блоков за счет предлагаемых технических решений и интеграции с инфраструктурой установки переработки нефти и цехом подготовки и перекачки нефти, и при высоком коэффициенте термической эффективности интегрированного процесса ~65%, при обеспечении нефтяного промысла необходимыми ресурсами в виде теплоносителей (перегретый пар/ вода теплофикационная и т.д.)

3. Полная (за вычетом технологической продувки ограниченной только содержанием нереакционноспособных газов в кислороде и конвертируемом углеводородном сырье) утилизация отходящих газов с установки синтеза в технологическом процессе.

4. Снижение температуры отходящих газов на выходе АТР до 800-950C°, что позволяет отказаться от использования дорогих конструкционных материалов для предотвращения распыла металла в случае использования газа с АТР в качестве источника тепла. При этом недоконверсия метана (за счет сниже