Регулирование состава синтез-газа в установке парового риформинга метана

Иллюстрации

Показать всеИзобретение может быть использовано в химической промышленности и энергетике для получения энергии. В реакторе гидрогазификации одновременно нагревают углеродсодержащий материал, водород и воду при температуре и давлении, достаточных для создания потока газообразного продукта, обогащенного метаном и монооксидом углерода. Затем удаляют примеси из потока генераторного газа при температуре 700-900°C и давлении 0,91-3,86 МПа и подвергают его паровому метановому риформингу в условиях, при которых образуется синтез-газ, содержащий водород и монооксид углерода в мольном соотношении Н2:СО от 0,5:1 до 16:1. Часть синтез-газа без отделения водорода отводят в реактор гидрогазификации. Оставшуюся часть синтез-газа подают в реактор Фишера-Тропша для образования жидкого топлива. Углеродсодержащий материал включает городские отходы, биомассу, древесину, уголь, твердые вещества биологического происхождения, природный или синтетический полимер. Изобретение обеспечивает улучшенное и экономичное регулирование состава синтез-газа, упрощённую подачу пара и метана в установку парового риформинга. 19 з.п. ф-лы, 2 табл., 10 ил.

Реферат

[0001] Настоящая заявка представляет собой частичное продолжение заявки на патент №11/879241, поданной 16 июля 2007 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение заявки на патент №11/489298, поданной 18 июля 2006 года, и испрашивает приоритет на основании указанной заявки; представляет собой частичное продолжение заявки на патент №10/911348, поданной 3 августа 2004 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение патента США 7208530 и испрашивает приоритет на основании указанного патента, который был повторно переиздан как RE40419, который испрашивает приоритет на основании предварительной заявки 60/355405, поданной 5 февраля 2002 года; представляет собой частичное продолжение заявки на патент №11/879266, поданной 16 июля 2007 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение заявки №11/489308, поданной 18 июля 2006 года, и испрашивает приоритет на основании указанной заявки; представляет собой частичное продолжение заявки на патент №12/286165, поданной 29 сентября 2008 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение заявки №11/879456 поданной 16 июля 2007 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение заявки №11/489299, поданной 18 июля 2006 года, и испрашивает приоритет на основании указанной заявки; представляет собой частичное продолжение заявки на патент №12/218653, поданной 16 июля 2008 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение заявки на патент №11/879267, поданной 16 июля 2007 года, и испрашивает приоритет на основании указанной заявки, которая представляет собой частичное продолжение заявки №11/489353, поданной 18 июля 2006 года, и испрашивает приоритет на основании указанной заявки; и представляет собой частичное продолжение заявки на патент №11/635333, поданной 6 декабря 2006 года, и испрашивает приоритет на основании указанной заявки.

[0002] Все цитируемые выше заявки в полном объеме включены в настоящую заявку посредством ссылки.

ОБЛАСТЬ ИЗОБРЕТЕНИЯ

[0003] Область изобретения относится к получению синтез-газа.

УРОВЕНЬ ТЕХНИКИ

[0004] Существует потребность в обнаружении новых источников химической энергии и способов ее преобразования в альтернативные виды транспортного топлива, вызванная многими проблемами, в том числе связанными с охраной окружающей среды, здоровьем и безопасностью населения, и неизбежной нехваткой в будущем запасов топлива на основе нефти. Количество транспортных средств, оборудованных двигателем внутреннего сгорания, продолжает расти во всем мире, особенно в развивающихся странах со средним уровнем жизни. Мировой автомобильный парк за пределами США, где в основном используется дизельное топливо, растет быстрее, чем в США. Такая ситуация может измениться, поскольку внедряются более эффективные топливосберегающие транспортные средства с применением технологий на основе гибридных и/или дизельных двигателей для снижения как потребления топлива, так общих выбросов загрязняющих веществ. Поскольку ресурсы для производства топлива на основе нефти истощаются, зависимость от нефти станет главной проблемой, если не будут разработаны альтернативные виды топлива ненефтяного происхождения, в частности полностью сгорающие синтетические дизельные виды топлива. Кроме того, полное сгорание топлива на основе нефти в поршневых двигателях внутреннего сгорания может вызвать серьезное загрязнение окружающей среды, если не применять строгих мер по регулированию выбросов выхлопных газов. Полностью сгорающее синтетическое дизельное топливо может помочь уменьшить выбросы от дизельных двигателей.

[0005] Производство полностью сгорающих видов транспортного топлива требует или изменения состава существующих видов топлива на основе нефти, или обнаружения новых способов выработки электроэнергии или синтеза топлива из неиспользуемых материалов. Существует множество доступных источников, полученных из возобновляемых органических материалов или углеродсодержащих отходов. Утилизация углеродсодержащих отходов для получения синтетических видов топлива представляет собой экономически оправданный способ, поскольку потребляемое исходное сырье уже считается малоценным, выбрасывается в виде отходов, а удаление отходов часто загрязняет окружающую среду. Альтернативно, в качестве исходного сырья можно применять уголь для конверсии этого низкосортного грязного топлива в ценное дополнительное удобное чистое жидкое топливо, такое как высококачественное, экологически чистое синтетическое дизельное топливо или другие углеводородные виды топлива.

[0006] Жидкие виды транспортного топлива имеют неотъемлемые преимущества по сравнению с газообразными видами топлива, так как они имеют большие плотности энергии, чем газообразные виды топлива при одинаковых давлении и температуре. Жидкое топливо можно хранить при атмосферном или низком давлениях, тогда как газообразное топливо для достижения плотностей энергии, характерных для жидкого топлива, должно храниться в баке транспортного средства при высоких давлениях, что может являться фактором опасности в случае утечек или внезапного разрыва. Поставка жидких видов топлива потребителю осуществляется гораздо проще, чем в случае газообразных видов топлива, с применением простых насосов и трубопроводов. Инфраструктура обеспечения жидким топливом существующего транспортного хозяйства гарантирует свободную интеграцию в имеющийся рынок любого производства полностью сгорающих синтетических жидких видов транспортного топлива.

[0007] Доступность полностью сгорающих жидких видов транспортного топлива является национальным приоритетом. Чистое и эффективное производство синтез-газа (смеси водорода и монооксида углерода, также называемой "сингазом") из углеродсодержащих источников, которые можно подвергнуть процессу Фишера-Тропша для получения чистого и ценного синтетического бензина и дизельного топлива, принесет пользу как транспортному хозяйству, так и здоровью общества. Процесс или реактор Фишера-Тропша, который, как определено в настоящей заявке, включает соответственно процесс или реактор Фишера-Тропша, представляет собой любой процесс или реактор, в котором используют синтез-газ для получения жидкого топлива. Подобным образом, жидкое топливо Фишера-Тропша представляет собой топливо, получаемое с помощью такого процесса или реактора. Процесс Фишера-Тропша позволяет применять способы дополнительной обработки выхлопов двигателя, существующие на современном уровне техники, для снижения содержания NOx, удаления токсичных твердых частиц, присутствующих в выхлопах дизельного двигателя, и уменьшения содержания загрязнителей - обычных продуктов полного сгорания, реализуемые в настоящее время с применением катализаторов, которые подвергаются быстрому отравлению в присутствии любого вида серы, которая встречается в обычных запасах получаемого из нефти дизельного топлива, что уменьшает эффективность катализатора. Как правило, жидкие виды топлива Фишера-Тропша, получаемые из синтез-газа, не содержат серу, ароматические соединения и в случае синтетического дизельного топлива имеют сверхвысокое цетановое число.

[0008] Биомасса представляет собой исходное сырье в виде наиболее широко распространенных промышленных углеродсодержащих отходов, применяемое для производства возобновляемых видов топлива. Отходы в виде пластмассы, резины, навоза, остатков сельскохозяйственных культур, остатков лесного хозяйства, древесной стружки и обрезков травы и твердые вещества биологического происхождения, полученные при переработке сточных вод, также являются потенциальными исходными материалами для процессов, конверсии. Исходное сырье из биомассы можно подвергнуть конверсии для выработки: электричества, тепла, ценных химических веществ или топлива. Калифорния занимает первое место в государстве с точки зрения применения и разработки некоторых технологий утилизации биомассы. Каждый год в Калифорнии предприятиями по ликвидации отходов сдается на переработку более чем 45 миллионов тонн муниципальных твердых отходов. Приблизительно половина этих отходов поступает на свалки. Например, только в округе Риверсайд, штат Калифорния, по оценкам захоранивается примерно 4000 тонн древесных отходов в день. Согласно другим оценкам свыше 100000 тонн биомассы в день сбрасывается на свалки на участке сбора отходов округа Риверсайд. Такие городские отходы содержат примерно 30% бумаги или картона, 40% органических (растительных и пищевых) отходов и 30% смесей из древесных, бумажных, пластмассовых и металлических отходов. Углеродсодержащие компоненты в таких отходах имеют химическую энергию, которую можно было бы применять для снижения потребности в других источниках энергии, если их можно переработать в полностью сгорающее топливо. Указанные отходы-источники углеродсодержащего материала являются не единственными доступными источниками. Несмотря на то что многие существующие отходы в виде углеродсодержащих материалов, такие как бумага, можно сортировать, повторно использовать и подвергать рециркуляции, что касается других материалов, производителю отходов не нужно будет платить тариф на утилизацию отходов, если бы отходы следовало доставлять непосредственно на предприятие по обработке. Тариф на утилизацию отходов, составляющий на сегодняшний день $30-$35 за тонну, обычно взимается агентством по ликвидации отходов для возмещения затрат на удаление отходов. Соответственно, можно не только уменьшить затраты на удаление отходов за счет транспортировки отходов на завод по превращению отходов в синтетическое топливо, но и дополнительные отходы станут доступными из-за более низкой стоимости удаления.

[0009] Сжигание древесины в дровяной печи является простым примером применения биомассы для выработки тепловой энергии. К сожалению, открытое сжигание отходов из биомассы для получения энергии и тепла не является чистым и эффективным способом расходования теплотворной способности. Сегодня разрабатывается много новых способов утилизации углеродсодержащих отходов. Например, один способ заключается в производстве синтетических жидких транспортных топлив, и еще один способ состоит в получении энергетически эффективного газа для преобразования в электричество.

[0010] Использование топлива, полученного из возобновляемых источников биомассы, может действительно уменьшить суммарное накопление парниковых газов, таких как диоксид углерода, в то же время обеспечивая для транспорта чистую эффективную энергию. Одно из принципиальных преимуществ совместного производства синтетических жидких топлив из источников биомассы состоит в возможности получения транспортного топлива с длительным сроком хранения при одновременном снижении эффектов парниковых газов, способствующих глобальному потеплению. В будущем такие способы совместного производства могли бы обеспечить полностью сгорающие топлива для экономии возобновляемого топлива, которые можно было бы производить непрерывно.

[0011] Существует ряд способов для превращения биомассы и других углеродсодержащих материалов в полностью сгорающие транспортные виды топлива, но они являются слишком дорогостоящими, чтобы конкурировать на рынке с топливами на основе нефти, или они производят легкоиспаряющиеся топлива, такие как метанол и этанол, давления насыщенных паров которых слишком высоко для применения на сильно загрязненных территориях, таких как воздушный бассейн Южной Калифорнии, без установленного законом послабления нормативных требований в отношении чистого воздуха. Примером последнего способа является способ получения метанола из хинола, в котором используют реакторы для гидрогазификации и для парового риформинга с целью синтеза метанола путем применения совместно подаваемого сырья, состоящего из твердых углеродсодержащих материалов и природного газа, и доказанная эффективность конверсии углерода в котором составляет >85% при стендовых демонстрациях.

[0012] Синтез-газ можно получить с помощью одного из двух основных химических процессов: парового риформинга и неполного окисления. Паровой риформинг применяют, когда исходный материал состоит из легких углеводородов, таких как природный газ, и когда водород является основным продуктом. Неполное окисление применяют с более тяжелыми подаваемыми материалами или когда требуется сравнительно высокий выход монооксида углерода. В таблице 1 приведены различные промышленные способы в условиях эксплуатации для получения синтез-газа [1].

| Таблица 1 | ||

| Химический процесс | Исходное сырье | Соотношение Н2/СОв синтез-газе, моль |

| Паровой риформинг | Природный газ, пар | 4,76 |

| Паровой риформинг | Метан, пар | 3 |

| Паровой риформинг | Нафта, пар | 2 |

| Паровой риформинг | Природный газ, CO2, пар | 2 |

| Неполное окисление | Уголь, пар, O2 | 0,68 |

| Неполное окисление | Уголь, пар, O2 | 0,46 |

| Неполное окисление | Уголь, пар, O2 | 2,07 |

[0013] Соотношение между водородом и монооксидом углерода в синтез-газе называют соотношением H2/CO в синтетическом газе, и эта величина сильно зависит от применяемого способа и природы исходного сырья.

[0014] Синтез-газ используют в качестве исходного сырья при производстве различных химических веществ, а также в процессах конверсии газа в жидкость, в которых применяют синтез Фишера-Тропша (СФТ) для получения жидких видов топлива. В качестве альтернативы синтез-газ можно использовать в так называемом комбинированном цикле комплексной газификации, где его непосредственно сжигают с воздухом для выработки тепла, необходимого для работы паровых турбин, применяемых при производстве электроэнергии. В зависимости от требуемого применения необходимо регулировать соотношение H2/CO в синтетическом газе. В таблице 2 приведены оптимальные соотношения H2/CO в синтетическом газе, требуемые в различных процессах [2].

| Таблица 2 | ||

| Требуемый продукт | Химический процесс | Соотношение H2/CO в синтез-газе, моль |

| Синтетические топлива | СФТ - Co катализатор | 2,05-2,15 |

| Синтетические топлива | СФТ - Fe катализатор | 1,65 |

| Метанол | 2 | |

| Этиленгликоль | 1,5 | |

| Уксусная кислота | 1 | |

| Бензол-туол-ксилол | 1,5 |

[0015] В общем, соотношение H2/CO в синтетическом газе можно понизить путем применения процесса адсорбции при переменном давлении или мембранных установок для отделения водорода. В качестве альтернативы добавление на выходе реактора сдвига вода-газ может увеличить соотношение H2/CO в синтез-газе.

[0016] В лабораториях, где работают авторы изобретения, был разработан способ получения синтез-газа, в котором суспензию частиц углеродсодержащего материала в воде и водород из внутреннего источника подают в реактор для гидрогазификации в условиях, применяемых для получения обогащенного генераторного газа. Такое сырье подают вместе с паром в паровую пиролитическую установку для риформинга в условиях, применяемых для получения синтез-газа. Этот способ подробно описан Norbeck с соавторами в заявке на патент США №10/503435 (опубликованной как US 2005/0256212), под названием: "Production Of Synthetic Transportation Fuels From Carbonaceous Material Using Self-Sustained Hydro-Gasification". В дополнительной версии способа при применении реактора для паровой гидрогазификации (РПГ) углеродсодержащий материал нагревают одновременно в присутствии водорода и пара, для проведения парового пиролиза и гидрогазификации за одну стадию. Такой способ подробно описан Norbeck с соавторами в заявке на патент США №10/911348 (опубликованной как US 2005/0032920), под названием: " Steam Pyrolysis As A Process to Enhance The Hydro-Gasification of Carbonaceous Material". Описания заявок на патент США №№10/503435 и 10/911348 включены в настоящую заявку посредством ссылки.

[0017] Получение синтез-газа путем газификации и получение жидкого топлива из синтез-газа представляют собой полностью различные процессы. Особый интерес для настоящего изобретения представляет получение синтез-газа с применением установки для парового риформинга метана (УПРМ), реактора, который широко применяют для производства синтез-газа с целью получения жидких топлив и других химических веществ. Реакции, происходящие в УПРМ, можно записать следующим образом:

CH 4 + H 2 O = CO + 3H 2 ( 1 )

или

CH 4 + 2H 2 O = CO 2 + 4H 2 ( 2 )

Монооксид углерода и водород получают в УПРМ при применении пара и метана в качестве подаваемого сырья. Нагревание технической воды в парогенераторе позволяет получить требуемый пар. Метан обычно подают в форме сжатого природного газа или с потоком низкомолекулярных отходящих газов, образующихся в результате химического процесса или процесса очистки.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0018] В настоящем изобретении предложен улучшенный, экономичный альтернативный способ подачи пара и метана на УПРМ и регулирования состава синтез-газа, получаемого на УПРМ. Предложенный способ реализуют путем комбинирования новых технологических способов, при которых получаемый газ (product gas) из РПГ используют в качестве исходного сырья для УПРМ после удаления примесей из потока продукта, поступаемого из РПГ, в установке по очистке газа, которая функционирует при рабочих давлениях и расположена между РПГ и УПРМ.

[0019] Согласно одному варианту реализации изобретения получаемый газ из РПГ используют в качестве исходного сырья для УПРМ. Как описано выше, такой получаемый газ, обогащенный паром и метаном, образуется при гидрогазификации суспензии, представляющей собой смесь углеродсодержащего материала и воды. Указанный получаемый газ, смесь обогащенного метаном газа и пара, в которой пар присутствует в результате перегрева воды в исходном сырье, служит идеальным сырьевым потоком для УПРМ. УПРМ не требует другой подачи газов, отличных от смеси обогащенного метаном газа и пара, образующейся в гидрогазификаторе.

[0020] Другой технологический метод требует удаления примесей из потока продукта, получаемого в гидрогазификаторе, таких как тонкодисперсные частицы золы и обуглившегося вещества, сульфид водорода (H2S) и другие неорганические компоненты. Указанные примеси должны быть удалены для предотвращения отравления катализатора, применяемого в УПРМ. Обычно для этой цели используют комбинацию фильтров для улавливания частиц, промывку растворителями (аминами, Selexol™, Rectisol™) и гидродесульфуризацию с применением процесса Клауса. В процессе Клауса H2S частично окисляется воздухом в реакционной печи при высоких температурах (1000-1400ºС). Образуется сера, но некоторое количество H2S остается непрореагировавшим, при этом получено некоторое количество SOz, необходимое для взаимодействия оставшегося H2S с SO2 при более низких температурах (примерно 200-350ºС) под действием катализатора с получением большего количества серы. Однако, поскольку необходимо поддерживать высокие температуры сырьевого потока, подаваемого в УПРМ, такие традиционные способы очистки невозможны с точки зрения энергии, так как для повторного нагревания газового потока необходим расход значительного количества энергии. Кроме того, теряются преимущества, связанные с удерживанием пара в потоке продукта, выходящего из РПГ. Соответственно, согласно другому варианту реализации изобретения предложена установка по очистке газа, которая функционирует при рабочих давлениях и расположена между РПГ и УПРМ.

[0021] Более конкретно, предложен способ конверсии углеродсодержащего материала в синтез-газ, включающий одновременное нагревание углеродсодержащего материала в присутствии как водорода, так и пара, при температуре и давлении, достаточных для создания потока газообразного продукта, обогащенного метаном и монооксидом углерода, который можно назвать генераторным газом. Примеси удаляют из потока генераторного газа по существу при рабочем давлении при температуре выше температуры кипения воды при рабочем давлении, и при этом полученный генераторный газ подвергают метановому паровому риформингу в условиях, при которых образуется синтез-газ, содержащий водород и монооксид углерода. В конкретном варианте способа, для превращения городских отходов, биомассы, твердых веществ биологического происхождения, древесины, угля или природного или синтетического полимера в синтез-газ, углеродсодержащий материал одновременно нагревают в присутствии как водорода, так и пара, при температуре от примерно 700ºС до примерно 900ºС и давлении примерно от 132 psi (0,91 МПа) до 560 psi (3,86 МПа), образуя тем самым поток генераторного газа, обогащенного метаном и монооксидом углерода. Примеси удаляют из потока генераторного газа при рабочем давлении и при температуре выше температуры кипения воды при рабочем давлении (которое по существу может быть при рабочей температуре), после чего полученный генераторный газ подвергают метановому паровому риформингу в условиях, применяемых для получения синтез-газа, содержащего водород и монооксид углерода при мольном соотношении Н2:СО в диапазоне примерно от 3 до 1. Требуемое мольное соотношение H2:CO в реакторе Фишера-Тропша с катализатором на основе кобальта составляет 2:1. Соответственно, имеется избыток водорода, который можно отделить и загрузить в РПГ, чтобы сделать процесс самоподдерживающимся, то есть без необходимости внешней подачи водорода. Синтез-газ, получаемый при паровом риформинге метана, можно загрузить в реактор Фишера-Тропша в условиях, при которых образуется жидкое топливо. Экзотермическое тепло, вырабатываемое реакцией Фишера-Тропша, можно передать реакции гидрогазификации и/или реакции парового риформинга метана.

[0022] Согласно другому варианту реализации изобретения предложен способ увеличения работоспособности очистки горячим газом генераторного газа, обогащенного метаном. Такое увеличение достигается путем изменения последовательности стадий процесса до последовательности, включающей:

[0023] - паровую гидрогазификацию;

[0024] - автотермический риформинг метана;

[0025] - удаление пара путем конденсации; затем

[0026] - очистку горячим газом.

[0027] В частности, предложен способ увеличения работоспособности очистки горячим газом для получения синтез-газа, согласно которому поток обогащенного метаном газа подвергают автотермическому риформингу при температуре и давлении, достаточных для создания потока синтез-газа, обогащенного водородом и монооксидом углерода, при примерно от 550ºС до примерно 750ºС. Синтез-газ подвергают конденсации для удаления образовавшейся воды, и примеси серы удаляют из потока полученного синтез-газа в отсутствии влаги, условие, которое положительно влияет на улавливание серы сорбентами. Поток синтез-газа, образующийся в результате конденсации, нагревают по существу до температуры, при которой примеси удаляются из потока синтез-газа, примерно от 250ºС до примерно 400ºС.

[0028] Поток обогащенного метаном генераторного газа можно получить в отдельных реакторах для парового пиролиза и для гидрогазификации, но предпочтительно, когда поток обогащенного метаном генераторного газа получают в ходе паровой гидрогазификации перед проведением автотермического риформинга. Опять-таки предпочтительно, когда давление при паровой гидрогазификации, автотермическом риформинге, конденсации и удалении примесей серы по существу одинаковое на протяжении всех процессов и составляет примерно от 150 psi (1,03 МПа) до 500 psi (3,45 МПа).

[0029] Согласно другому варианту реализации изобретения предложено устройство для конверсии углеродсодержащего материала в синтез-газ, содержащее реактор для паровой гидрогазификации для одновременного нагревания углеродсодержащего материала с жидкой водой в присутствии как водорода, так и пара, при температуре и давлении, достаточных для создания потока обогащенного метаном газа, и устройство для автотермического риформинга метана для создания потока синтез-газа, обогащенного водородом и монооксидом углерода, устройство для конденсирования, применяемое для конденсации указанного синтез-газа, благодаря которому синтез-газ по существу не содержит воду, и устройство для удаления примесей серы из потока указанного синтез-газа, не содержащего воду.

[0030] Описанное устройство может включать реактор Фишера-Тропша для приема очищенного полученного синтез-газа с целью производства жидкого топлива. Можно обеспечить устройство для передачи экзотермического тепла от реакции Фишера-Тропша реактору для паровой гидрогазификации и/или устройству для автотермического риформинга метана.

[0031] Согласно еще одному варианту реализации в настоящем изобретении предложен улучшенный, экономичный способ регулирования состава синтез-газа, полученного в установке парового риформинга метана, в которую подают исходное сырье в виде получаемого газа непосредственно из реактора для паровой гидрогазификации. Предложенный способ позволяет регулировать соотношение Н2/СО путем предварительной установки/регулировки подачи водорода и содержания воды в исходном сырье, поступающем в РПГ, который снабжает УПРМ. Согласно конкретному варианту реализации изобретения мольное соотношение H2/CO, составляющее примерно от 0,5:1 до 16:1 и, в частности, примерно от 1:1 до 6:1, можно получить в результате регулировки/предварительной установки подачи водорода и содержания воды в исходном сырье, поступающем в РПГ.

[0032] Для контроля соотношения H2/CO в синтез-газе применяют один из двух способов регулирования подачи водорода. Согласно одному варианту реализации изобретения водород получают путем отвода части водорода, отделенного от синтез-газа, в суспензионную воду. Согласно другому предпочтительному варианту реализации изобретения водород получают путем отвода части самого синтез-газа в реактор для гидрогазификации без отделения водорода от синтез-газа. Путем контролируемой рециркуляции, применяя часть синтез-газа, достигают требуемого установившегося соотношения Н2/N2O, что происходит довольно быстро.

[0033] Как описано выше, получаемый газ, обогащенный паром и метаном, получают в РПГ путем гидрогазификации суспензии, представляющей собой смесь углеродсодержащего материала и воды. Такой получаемый газ, смесь обогащенного метаном газа и пара, в которой пар присутствует в результате перегрева воды в исходном сырье, служит идеальным сырьевым потоком для УПРМ. Примеси, такие как тонкодисперсные частицы золы и обуглившегося вещества, сульфид водорода и другие неорганические компоненты, удаляют из потока продукта РПГ, например применяя некоторые из вариантов реализации изобретения, описанные выше.

[0034] Массовые проценты компонентов в потоке продукта на каждой стадии описываемого процесса рассчитывают с применением моделирующей программы, такой как программа ASPEN PLUS™ для моделирования равновесного процесса, которая может установить связь между соотношением водорода и монооксида углерода в синтез-газе и коэффициентами конверсии углерода в углеродсодержащем материале. Согласно настоящему изобретению, при изменении параметров соотношения между твердым веществом и водой и соотношения между водородом и углеродом, можно выполнить анализ чувствительности, что позволяет определить оптимальный состав исходного суспензионного сырья, подаваемого в РПГ, для получения продукта с требуемым соотношением Н2/СО в синтетическом газе на выходе из УПРМ. Так, соотношение между водородом и суспензионной водой определяют путем анализа влияния на соотношение H2/CO в синтез-газе (а) соотношения между твердыми веществами в углеродсодержащем материале и суспензионной водой и (b) соотношения между водородом и углеродом в углеродсодержащем материале. Это позволяет регулировать подачу водорода и содержание воды в исходном сырье, поступающем в РПГ, который снабжает УПРМ, с получением продукта с требуемым соотношением между водородом и монооксидом углерода в синтез-газе на выходе из УПРМ.

[0035] В частности, предложен способ конверсии углеродсодержащего материала в синтез-газ, включающий одновременное нагревание углеродсодержащего материала в РПГ в присутствии водорода и воды в форме пара при предварительно заданном соотношении между ними, при температуре и давлении, достаточных для создания потока газообразного продукта, обогащенного метаном и монооксидом углерода, который можно назвать генераторным газом. Примеси удаляют из потока генераторного газа по существу при рабочей температуре и давлении (либо с помощью только очистки горячим газом, либо в комбинации с автотермическим риформингом и конденсацией), и полученный генераторный газ подвергают метановому паровому риформингу в УПРМ в условиях, при которых образуется синтез-газ, содержащий водород и монооксид углерода в соотношении, которое определяется соотношением между водородом и водой в РПГ. Хотя водород можно получить путем отвода части водорода, отделенного от синтез-газа, в суспензионную воду, предпочтительно получать водород путем отвода части самого синтез-газа без отделения водорода от синтез-газа, в суспензионную воду.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0036] Для более полного понимания настоящего изобретения, в данной заявке сделана ссылка на следующее описание, приведенное вместе с прилагаемыми чертежами, на которых:

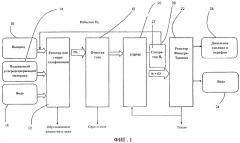

[0037] Фиг.1 представляет собой блок-схему процесса, предложенного в настоящем изобретении, согласно первому варианту реализации, в котором водород отделяют от части продукта, получаемого на выходе из УПРМ, и рециркулируют.

[0038] Фиг.2 представляет собой блок-схему массового баланса процесса согласно первому варианту реализации изобретения.

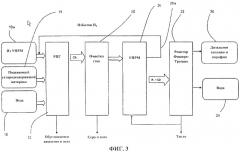

[0039] Фиг.3 представляет собой блок-схему процесса, предложенного в настоящем изобретении, согласно второму варианту реализации, в котором часть самого продукта, получаемого на выходе из УПРМ, используют повторно без отделения содержащегося в ней водорода.

[0040] Фиг.4 представляет собой блок-схему массового баланса процесса согласно второму варианту реализации изобретения перед рециркуляцией части продукта, получаемого на выходе из УПРМ.

[0041] Фиг.5 представляет собой блок-схему массового баланса процесса согласно второму варианту реализации изобретения после рециркуляции части продукта, получаемого на УПРМ.

[0042] На Фиг.6 показаны мольные соотношения H2/CO и пар/CH2 для каждого производственного цикла согласно второму варианту реализации изобретения после достижения устойчивых значений.

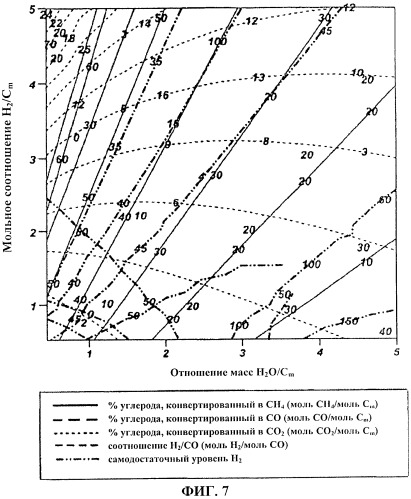

[0043] На Фиг.7 отображен анализ чувствительности с применением моделирующей программы ASPEN PLUS™, показывающий различные превращения и соотношение Н2/СО в синтез-газе, когда параметры соотношения между твердым веществом и водой и соотношения между водородом и углеродом изменяются.

[0044] На Фиг.8 показаны соотношения Н2/СО в синтез-газе, получаемые при использовании древесины в качестве исходного сырья.

[0045] На Фиг.9 показаны соотношения Н2/СО в синтез-газе, получаемые при использовании угля в качестве исходного сырья.

[0046] На Фиг.10 показана блок-схема процесса, предложенного в настоящем изобретении, согласно конкретному варианту реализации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0047] В настоящем изобретении было предложено несколько вариантов реализации для улучшения способов очистки и получения синтез-газа. Независимо от варианта реализации изобретения одновременное нагревание углеродсодержащего материала в присутствии как водорода, так и пара (на стадии паровой гидрогазификации) может происходить при отсутствии катализаторов, инжекции воздуха, кислорода (т.е. в условиях неполного окисления) или других инициирующих химических веществ.

[0048] Согласно одному варианту реализации изобретения исходное сырье для УПРМ представляет собой смесь пара и получаемого газа, обогащенного метаном, полученную путем гидрогазификации смеси углеродсодержащего материала и воды в РПГ. Пар присутствует в результате перенагрева воды в исходном сырье и служит идеальным сырьевым потоком для УПРМ.

[0049] Согласно другому варианту реализации изобретения, предложен способ очистки горячим газом для удаления примесей из потока продукта, поступающего из РПГ, таких как тонкодисперсные частицы золы и обуглившегося вещества, сульфид водорода (H2S) и другие неорганические компоненты. Указанные примеси следует удалить для предотвращения отравления катализатора, применяемого в УПРМ, при сохранении высоких рабочих температур сырьевого потока для УПРМ. Соответственно, согласно другому варианту реализации изобретения предложена установка по очистке газа, которая работает при рабочем давлении и при температуре, выше температуры кипения воды при рабочем давлении, и расположена между РПГ и УПРМ.

[0050] Согласно более детальному варианту реализации в настоящем изобретении предложен автотермический риформинг метана и удаление пара путем конденсации перед упомянутой выше стадией очистки горячим газом. Этот способ можно применять при наличии отдельных реакторов для парового пиролиза и для гидрогазификации или в реакторе для паровой гидрогазификации, за которым следует реактор для автотермического риформинга, в процессе производства синтез-газа для применения в качестве топлива для получения технологического тепла и/или в топливном двигателе или газовой турбине, которая может вырабатывать электроэнергию; или в качестве загрузки в реактор Фишера-Тропша для производства жидкого парафинового топлива, оборотной воды и физической теплоты в по существу самоподдерживающемся процессе.

[0051] Согласно еще одному варианту реализации изобретения предложен способ, который позволяет контролировать соотношение Hz/CO в продукте на выходе из УПРМ путем регулирования подачи водорода и содержания воды в исходном сырье, поступающем в РПГ, который снабжает УПРМ. Получаемый газ, обогащенный паром и метаном, получают в РПГ путем гидрогазификации суспензии, представляющей собой смесь углеродсодержащего материала и воды. Такой получаемый газ, смесь обогащенного метаном газа и пара, в которой пар присутствует в результате перегрева воды в исходном сырье, служит идеальным сырьевым потоком для УПРМ.

[0052] Массовые проценты компонентов в потоке продукта на каждой стадии процесса рассчитывают с применением моделирующей программы, такой как программа ASPEN PLUS™ для моделирования равновесного процесса. При изменении параметров соотношения между твердым веществом и водой и соотношения между водородом и углеродом можно выполнить анализ чувствительности, что позволяет определить оптимальный состав исходного суспензионного сырья, подаваемого в РПГ, для получения продукта с требуемым соотношением Н2/СО в синтетическом газе на выходе из УПРМ. Таким образом, можно регулировать подачу водорода и содержание воды в исходном сырье, поступающем в РПГ, который снабжает УПРМ, для определения соотношения H2/CO в синтетическом газе в продукте на выходе из УПРМ.

[0053] Из потока продукта, выходящего из РПГ, удаляют примеси, такие как тонкодисперсные частицы золы и обуглившегося вещества, сульфид водорода и другие неорганические компоненты. Указанные примеси должны быть удалены для предотвращения отравления катализатора, применяемого в УПРМ. Обычно,