Устройство для ректификационной перегонки жидкой фракционной смеси в токе носителя

Иллюстрации

Показать всеИзобретение относится к технологии очистки смесевого сырья при проведении тепломассообменных процессов с целью разделения его на компоненты и может быть использовано в химической, нефтеперерабатывающей промышленности. Устройство содержит перегонный куб с подогревателем, колонну, разделенную по высоте горизонтальными перегородками. Линии раздельной подачи исходного сырья и носителя снабжены нагревателями. Устройство содержит линию рецикла носителя, блок конденсации продуктовых фракций в виде дефлегматора насадочного типа и патрубки отбора продуктовых фракций. В перегонном кубе установлен барботер. Перегородки колонны частично перфорированы, и между зонами перфорирования беззазорно установлены пористые насадочные блоки. Патрубки отбора продуктовых фракций установлены на колонне над плоскостями соответствующих горизонтальных перегородок. Патрубок входа линии подачи исходного сырья установлен ниже патрубков отбора продуктовых фракций. Устройство может содержать линию рецикла сырья из перегонного куба, замыкающуюся на линию подачи исходного сырья. Барботер выполнен в виде газожидкостного лифта с внутренней циркуляцией. В перегонном кубе установлен пористый газопроницаемый нагреватель, расположенный над плоскостью жидкой фазы перегоняемого продукта. Технический результат: увеличение производительности, сокращение габаритно-массовых характеристик. 3 з.п. ф-лы, 2 ил., 1 пр.

Реферат

Устройство относится к области технологий очистки жидкого смесевого сырья при проведении тепломассообменных процессов с целью его разделения на компоненты и может быть использовано в химической, нефтеперерабатывающей, нефтехимической промышленностях, в частности, для получения высокочистого изопропилата алюминия. Высокочистые алкооксиды металлов, включая изопропилат алюминия, используются, например, для производства лазерной керамики.

Известно устройство перегонки триизобутилалюминия (авторское свидетельство №131351, МПК C07F 5/06, опубл. «Бюллетень изобретения» №17 за 1960 г.). Перегонку ведут в токе носителя (изобутилена) при атмосферном или повышенном давлении в системе замкнутой дистилляционной установки при температуре в колонне 50°C. Устройство состоит из перегонного куба, ректификационной колонны, снабженной насадками с развитой поверхностью, сборников продуктовых фракций. Данные способ и устройство позволяют повысить качество продукции.

Недостатком этого устройства является дробно-непрерывный процесс подачи сырьевого продукта, что увеличивает время перегонки и уменьшает производительность процесса.

Известно устройство перегонки глицерина в токе инертного газа (авторское свидетельство №40346, МПК С07С 31/22, опубл. 31.12.1934 г.). Перегонку ведут при нормальном давлении при температуре выше 180°C в токе носителя. Цикл движения носителя (инертного газа) замкнут. В качестве инертного газа взят азот. Устройство оснащено перегонным кубом, снабженным барботером для подачи газа-носителя, поочередно соединенными холодильниками (дефлегматорами), газоотделителями. Результатом перегонки является получение глицерина с концентрацией (95-98)%.

Недостатками этого устройства являются:

- отсутствие рецикла барботируемого сырья, что приводит к снижению чистоты конечных разделяемых продуктов;

- увеличение габаритов устройства из-за вывода продуктовых фракций совместно с носителем и дальнейшего их разделения.

Известно устройство для ректификации (патент RU №2069070, дата публикации 20.11.1996, МПК B01D 3/32). Устройство содержит перегонный куб с емкостью для сбора кубового остатка, резервуар, расположенный в кубе с зазором в верхней части и соединенные между собой по пару и жидкости, барботеры для подачи газа или пара на сменные фильтрующие перегородки, ректификационную колонну для конденсации отработанного пара и вывода его в атмосферу. Устройство предназначено для очистки жидких теплоносителей энергетических ядерных установок, в результате которой повышается чистота теплоносителя путем удаления механических частиц, в том числе сернистых соединений.

Недостатками этого устройства являются:

- отсутствие замкнутого цикла использования газа-носителя, что приводит к увеличению затрат, вследствие чего повышается себестоимость конечного продукта;

- громоздкая сложная конструкция перегонного куба.

Известно устройство, наиболее близкое к заявляемому устройству по назначению, технической сущности и достигаемому эффекту для перегонки сырьевой жидкой фракционной смеси в токе носителя (патент RU №2343948, дата публикации 14.11.2006, МПК B01D 3/00). Перегонку ведут в водных парах, поступающих в куб в виде водной эмульсии сырья. Устройство для ректификационной перегонки жидкого сырья в токе носителя состоит из перегонного куба с подогревателем, патрубка для отвода кубового остатка и колонны, разделенной по высоте горизонтальными перегородками. Линии раздельной подачи исходного сырья и носителя снабжены нагревателями. Устройство содержит линию рецикла носителя, блоки конденсации продуктовых фракций и патрубки для отбора продуктовых фракций. Горизонтальные перегородки снабжены вертикальными пластинами и выполнены в виде зигзагообразных коридоров. Горизонтальные перегородки соединены между собой при помощи внешних переливных труб. Разделение продуктовых фракций и носителя происходит в отдельных теплообменниках с гидрозатворами, расположенными за пределами ректификационной колонны. Устройство предназначено для повышения эффективности процесса разделения исходной сырьевой жидкой фракционной смеси.

Это устройство выбрано в качестве прототипа предлагаемого устройства.

Недостатками этого устройства являются:

- ограниченность в возможности перегонки сырья, взаимодействующего с водой, так как в качестве носителя используют водяной пар;

- высокие габаритно-массовые характеристики конструкции в целом, связанные с процессом разделения смесевого компонента и пара носителя за пределами ректификационной колонны;

- сравнительно высокие энергетические затраты на единицу массы очищенного конечного продукта, связанные с непрерывными затратами тепла на перевод возвратного жидкого носителя (воды) в пар.

Задачей предлагаемого изобретения является уменьшение габаритно-массовых характеристик устройства при сохранении эффективности перегонки исходного сырья и одновременном снижение энергетических затрат на единицу конечного продукта.

При использовании настоящего изобретения достигается следующий технический результат:

- увеличение производительности в среднем на 15%;

- габаритно-массовые характеристики устройства сокращены, примерно в четыре раза в сравнении с прототипом;

- при очистке изопропилата алюминия количество примесей не превышает 5 ppm по 28 элементам;

- удельная себестоимость производства изопропилата алюминия сокращается в 1,5 раза при сохранении его высокой чистоты.

Для решения указанной задачи и достижения технического результата в устройстве для ректификационной перегонки жидкой фракционной смеси в токе носителя, содержащем перегонный куб с подогревателем, патрубок для отвода кубового остатка, колонну, разделенную по высоте горизонтальными перегородками, линии раздельной подачи исходного сырья и носителя, снабженные нагревателями, линию рецикла носителя, блок конденсации продуктовых фракций и патрубки для их отбора, согласно изобретению, в перегонном кубе установлен барботер, горизонтальные перегородки колонны частично перфорированы, и между их зонами перфорирования беззазорно установлены пористые насадочные блоки, патрубки отбора продуктовых фракций установлены на колонне над плоскостями соответствующих горизонтальных перегородок, патрубок ввода линии подачи исходного сырья установлен ниже патрубков отбора продуктовых фракций, а блок конденсации продуктовых фракций выполнен в виде дефлегматора насадочного типа.

При этом допустимо, что:

- устройство содержит линию рецикла сырья из перегонного куба, замыкающуюся на линию подачи исходного сырья;

- барботер выполнен в виде газожидкостного лифта с внутренней циркуляцией;

- в перегонном кубе установлен пористый газопроницаемый нагреватель, расположенный над плоскостью исходной сырьевой жидкой фракционной смеси.

Наличие в устройстве для ректификации перегонного куба с подогревателем и патрубком отвода кубового остатка обеспечивает такой технический эффект, как возможность размещения дозированного количества жидкого сырья, предназначенного для перегонки, поддержание требуемой технологическим процессом его температуры и непрерывного отвода кубового остатка.

Ректификационная колонна, разделенная по высоте горизонтальными перегородками, позволяет разделять многокомпонентные смеси на фракции, имеющие различные температуры конденсации. Наличие раздельных линий подачи исходного сырья и носителя обеспечивает возможность их перемешивания в перегонном кубе с целью реализации в нем эффекта аэролифта.

Наличие нагревателей на линиях исходного сырья и носителя обеспечивает возможность поддержания их требуемых номинальных температур. Возврат носителя в технологический процесс происходит по линии его рецикла, что обеспечивает снижение себестоимости технологического процесса в целом.

Установка на ректификационной колонне блока конденсации, выполненного в виде дефлегматора насадочного типа, позволяет осуществлять возврат в ректификационную колонну всех конденсирующихся фракций. Это обеспечивает такой технический эффект, как принципиальную возможность отделения всех конденсирующихся фракций от носителя, в частности, инертного газа, что и обеспечивает снижение габаритно-массовых характеристик устройства в целом.

Установка патрубков отбора непосредственно на колонне также обеспечивает значительное уменьшение габаритно-массовых характеристик установки в целом (в предлагаемой установке конденсация соответствующих фракций реализована непосредственно в колонне в отличие от прототипа).

Установка в перегонном кубе барботера типа газожидкостного лифта с внутренней циркуляцией позволяет обеспечить принципиальную возможность реализации такого технического эффекта, как аэролифт пара разделяемых смесевых фракций с контролем температуры газо-жидкостной фракционной смеси за счет ее подогрева на возвратном токе вдоль подогреваемой стенки перегонного куба. При этом, такой аэролифт обеспечивает увеличение поверхности контактирования газа-носителя с сырьем и обеспечивает перенос паровых смесевых фракций перегоняемой жидкости в ректификационную колонну с требуемым увеличением производительности.

Выполнение горизонтальных перегородок колонны частично перфорированными и установка между ними пористых насадочных блоков позволяет обеспечить соответствующий тепломассообменный процесс, приводящий к разделению конденсирующихся продуктовых фракций с высокой степенью чистоты получаемого продукта.

Установка патрубков отбора продуктовых фракций в колонне над плоскостями соответствующих продуктовых фракций реализует возможность контролировать как высоту их горизонтального слоя, так и слив той продуктовой фракции, которая соответствует температуре ее конденсации.

Патрубок входа линии подачи исходного сырья установлен ниже патрубков отбора продуктовых фракций, что позволяет повысить производительность процесса и чистоту разделенных фракций за счет интенсификации массотеплообмена между падающим жидким потоком и перегретыми парами разделяемых компонентов.

Введение в состав устройства линии рецикла сырья из перегонного куба, замыкающегося на линию подачи исходного сырья, обеспечивает более глубокую степень разделения перегоняемого сырья за счет дополнительной интенсификации массотеплообмена поступающих фаз в ректификационной колонне.

Наличие пористого газопроницаемого нагревателя, расположенного внутри перегонного куба над плоскостью жидкой фазы, обеспечивает такой технический эффект, как дополнительный прогрев пароазотной смеси, что, в отдельных случаях, обеспечивает термодинамическую устойчивость паровых фракций, исключающую их выделение в виде твердых аэрозольных агломератов.

Совокупность существенных признаков заявленного изобретения позволяет достигнуть степени очистки исходного сырья до уровня не менее, чем 99,9999%, при сокращении габаритно-массовых характеристик устройства в целом и одновременном снижении энергетических затрат на единицу массы конечного продукта.

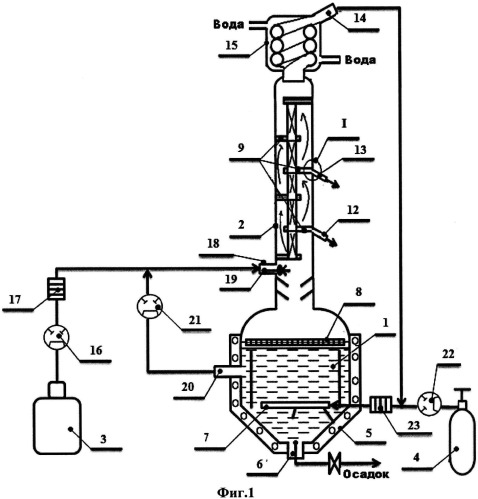

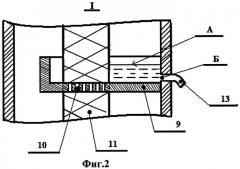

Для практической реализации ректификационной перегонки сырьевой жидкой фракционной смеси в токе носителя предложена установка, изображенная на фиг.1. На фиг.2 изображена внутренняя часть ректификационной колонны со сливным патрубком.

Заявляемое устройство состоит из перегонного куба 1, ректификационной колонны 2, источника исходного сырья 3 и источника газа-носителя 4. Перегонный куб снабжен подогревателем 5, установленным на его внешней поверхности, и патрубком 6 для отвода кубового остатка. В перегонном кубе 1 расположен барботер 7 и пористый газопроницаемый нагреватель 8, установленный в верхней части куба 1.

Ректификационная колонна 2 разделена по высоте горизонтальными перегородками 9, поверхность которых частично перфорирована (фиг.2), а между перфорированными частями 10 установлены пористые насадочные блоки 11. На колонне 2 расположен патрубок 12 для отбора тяжелой продуктовой фракции, патрубок 13 для отбора легких фракций и патрубок 14 для вывода газа-носителя. Патрубки 12 и 13 установлены над плоскостями соответствующих горизонтальных перегородок 9. На горизонтальных перегородках 9 поддерживают высоту слоя А (фиг.2) продуктовых фракций выше сечений Б патрубков 12 и 13. Сверху на колонне 2 расположен блок конденсации 15, выполненный в виде дефлегматора насадочного типа, охлаждаемый водой.

Линия подачи исходного сырья включает источник исходного сырья 3, соединенный через насос-дозатор 16 и подогреватель 17 с патрубком 18 ректификационной колонны 2, в котором установлена распыляющая форсунка 19. Патрубок 18 (вход линии подачи исходного сырья) установлен на колонне 2 ниже патрубков 12, 13 отбора продуктовых фракций.

Устройство содержит линию рецикла газа-носителя, выходящего из патрубка 14, и линию рецикла сырья из перегонного куба 1, соединенную через патрубок 20 и насос-дозатор 21 с линией подачи исходного сырья.

Линия подачи газа-носителя от источника 4 к барботеру 7 содержит насос-дозатор 22 и подогреватель 23.

Устройство работает следующим образом.

В перегонный куб 1, оснащенный барботером 7, подогревателем 5 и пористым газопроницаемым нагревателем 8, посредством насоса-дозатора 16 непрерывно подают сырьевую жидкую фракционную смесь, например алкоголят металла, прогретый до рабочей температуры (120-170)°C подогревателем 17 через вводной патрубок 18 и распыляющую форсунку 19. Одновременно из источника 4 насосом-дозатором 22 в барботер 7 через нагреватель 23 подают инертный газ-носитель, разогретый до температуры сырьевой смеси. За счет эффекта аэролифта в перегонном кубе 1 реализуется стоячий газо-жидкостной вихрь, из которого более тяжелые фракции конденсируются под плоскостью барботера. При этом температура газожидкостной смеси, на ее возвратном токе вдоль подогреваемой стенки перегонного куба, поддерживается на уровне температуры сырьевой смеси.

Рециклируемая из перегонного куба 1 смесь сырьевого алкоголята и газа-носителя через отводной патрубок 20 непрерывно возвращается в цикл посредством дозирующего насоса 21 совместно с вновь подаваемым исходным сырьем алкоголята металла из источника 3 через патрубок 18 и распыляющую форсунку 19. Пар фракционной смеси и газ-носитель в кубе 1 дополнительно нагреваются, проходя через пористый газопроницаемый нагреватель 8, и устремляются вверх в ректификационную колонну 2 с горизонтальными перегородками 9.

В колонне 2 поддерживается определенный градиент температур с целью конденсации соответствующих фракций на соответствующих перегородках. На нижней перегородке 9 выводится алкоголят металла, на верхней - все более легкие фракции. Тяжелые фракции сливаются через патрубок 6 отвода кубовых остатков. Чистый алкоголят металла оседает на горизонтальную перегородку 9, накапливается на ней до расчетной высоты и сливается через выводной патрубок 12.

Все легкие продуктовые фракции со скоростью, обеспечивающей поддержание расчетной высоты на перегородке 9, конденсируются блоком конденсации, выполненным в виде дефлегматора 15, и сливаются с верхней горизонтальной перегородки 9 через патрубок 13. Свободный от конденсирующихся паров газ-носитель выводится через патрубок 14 и возвращается обратно в цикл совместно с вновь поступающим газом-носителем, количество которого компенсирует его технологические потери. Кубовый остаток из перегонного куба 1 непрерывно выводят через нижний патрубок 6 на утилизацию или переработку.

ПРИМЕР 1

В перегонный куб непрерывно подается грязный сырьевой изопропилат алюминия со скоростью 40 л/ч с температурой 120°C из источника исходного сырья. Одновременно в барботер подается подогретый до 120°C азот (газ-носитель), со скоростью 36 м3/ч. Пары фракционной смеси, включая пар изопропилата алюминия, в токе азота поступают в колонну. С нижней продуктовой перегородки отводится очищенный изопропилат алюминия с объемной скоростью 36 л/ч при температуре на ней (117,5±0,25)°C. Более легкие фракции (изопропиловый спирт и другие алкоголяты, составляющие легкие фракции) отводятся с горизонтальной перегородки отвода легких фракций, с объемной скоростью 3,2 л/ч, при температуре 95°C. Азот, освобожденный от переносимых веществ, проходит холодильник-дефлегматор, очищается от механических частиц и захватываемых капель изопропилата и возвращается в технологический цикл. Кубовый остаток, состоящий из тяжелых фракций, непрерывно сливается потоком со скоростью 0,8 л/ч. Установка обеспечивает увеличение производительности в среднем на 15%, при снижении удельной себестоимости конечного продукта в 1,5 раза. Количество примесей в очищенном изопропилате алюминия не превышает 5 ppm по 28 элементам.

1.Устройство для ректификационной перегонки жидкой фракционной смеси в токе носителя, включающее перегонный куб с подогревателем, патрубок для отвода кубового остатка, колонну, разделенную по высоте горизонтальными перегородками, линии раздельной подачи исходного сырья и носителя, снабженные нагревателями, линию рецикла носителя, блок конденсации продуктовых фракций и патрубки для их отбора, отличающееся тем, что в перегонном кубе установлен барботер, горизонтальные перегородки колонны частично перфорированы, и между их зонами перфорирования беззазорно установлены пористые насадочные блоки, патрубки отбора продуктовых фракций установлены на колонне над плоскостями соответствующих горизонтальных перегородок, патрубок ввода линии подачи исходного сырья установлен ниже патрубков отбора продуктовых фракций, а блок конденсации продуктовых фракций выполнен в виде дефлегматора насадочного типа.

2. Устройство по п.1, отличающееся тем, что содержит линию рецикла сырья из перегонного куба, замыкающуюся на линию подачи исходной сырьевой жидкой фракционной смеси.

3. Устройство по п.1 или 2, отличающееся тем, что барботер выполнен в виде газожидкостного лифта с внутренней циркуляцией.

4. Устройство по п.1, отличающееся тем, что в перегонном кубе установлен пористый газопроницаемый нагреватель, расположенный над плоскостью исходной жидкой фракционной смеси.