Способ извлечения редкоземельных элементов из экстракционной фосфорной кислоты

Иллюстрации

Показать всеИзобретение относится к способу извлечения редкоземельных элементов (РЗЭ) из экстракционной фосфорной кислоты (ЭФК). Способ включает использование анионита фосфатно-смешанной формы в циклическом процессе сорбции-десорбции. При этом десорбцию во всех, кроме последней, стадях-циклах, ведут до соотношения начальной (С0) и конечной (С) концентраций кислоты, соответствующего условию 0,25≤C/С0≤0,75, а в последней - до концентрации десорбируемой фосфорной кислоты не более 0,15 моль/л. Пропускание ЭФК через колонну с анионитом ведут на каждой стадии цикла снизу вверх до проскока, соответствующего относительной концентрации, соответствующей условию 0,25≤C/С0≤0,75. Полученный обогащенный по РЗЭ раствор направляют на выделение твердого концентрата РЗЭ. Десорбцию на каждой стадии цикла ведут разбавленной фосфорной кислотой с получением во всех, кроме последней, стадиях-циклах десорбата очищенной фосфорной кислоты и десорбата последней стадии-цикла - с относительной концентрацией фосфорной кислоты, соответствующей условию 0,25≤C/С0≤0,75, и с концентрацией менее 0,25 моль/л. При этом последний возвращают на стадию десорбции. Технический результат заключается в повышении выделения концентрата РЗЭ. 6 з.п. ф-лы, 8 ил., 4 табл., 6 пр.

Реферат

Изобретение относится к способам выделения концентрата редкоземельных элементов (РЗЭ) из экстракционной фосфорной кислоты, получаемой в дигидратном процессе переработки апатитового концентрата, и может быть использовано в химической промышленности, производстве минеральных удобрений и других сопутствующих отраслях.

Экстракционная фосфорная кислота (ЭФК), получаемая из апатитового концентрата в промышленных сернокислотных процессах содержит технологически значимые концентрации редкоземельных элементов. Так, ЭФК, полученная дигидратным методом, содержит 1,2-1,3 г/л суммы РЗЭ. В настоящее время для получения концентратов РЗЭ используют, в основном, лопаритовоое сырье. По соотношению РЗЭ-компонентов аппатитовое сырье, в том числе, экстракционная фосфорная кислота, обогащены лантаноидами иттриевой группы: диспрозием, гольмием, эрбием, иттербием. Это делает ЭФК привлекательной для извлечения РЗЭ, а разработку соответствующей эффективной технологии - весьма актуальной.

Известны способ осаждения РЗЭ вместе с сопутствующими элементами из экстракционной фосфорной кислоты, основанный на частичной нейтрализации последней щелочным агентом: аммиаком или углекислым натрием, или углекислым кальцием, или известью, или другими нейтрализующими добавками, недостатком которого является необходимость модификации основных технологий производства фосфатных удобрений и связанные с этим технологические и экономические издержки. [Патент РФ №2132303, C01F 17/00, опубл. 1997]

Известный экстракционный способ основан на концентрировании РЗЭ из фосфорной кислоты с использованием различных органических экстрагентов.

Недостатком способа являются: загрязнение ЭФК органическими веществами, сложность переделов для организации полной рециркуляции экстрагента в технологическом процессе, экологические проблемы, связанные с утечкой органических веществ.

[US Patent №5258167, опубл. 1993]

Известен способ извлечения редкоземельных элементов из экстракционной фосфорной кислоты, в соответствии с которым фосфаты РЗЭ кристаллизуют на гранулированных спеченных или прессованных затравках, изготовленных из гексагонального фосфата церия или безводного моноклинного фосфата суммы РЗЭ. При этом кристаллизацию ведут при пропускании через слой затравки потока кислоты с температурой 90-100°C при массовом соотношении кислоты и затравки 2-4:1.

[Авторское свидетельство СССР №1641775, C01F 17/00, опубл. 15.04.1991 г.]

К недостаткам данного способа относятся: необходимость энергозатрат для дополнительного нагрева кислоты, большие массы затравок, необходимые для извлечения незначительных количеств получаемых из ЭФК осадков (4.5-6.3% по отношению к массе затравки), что связано с малым сроком службы из-за их пассивирования при том, что рекуперация затравок представляет собой весьма трудоемкую и дорогостоящую операцию. Кроме того, при использовании данного способа практически не извлекаются наиболее ценные РЗЭ, содержащиеся в ЭФК в малых концентрациях, а степень извлечения остальных РЗЭ весьма мала.

Известны сорбционные способы извлечения суммы редкоземельных элементов, лишенные большинства из отмеченных выше недостатков, благодаря относительной простоте их осуществления.

В соответствии с одним из них, экстракционную фосфорную кислоту нейтрализуют аммиаком до pH 1,5-1,7, после чего группу РЗЭ выделяют сорбцией при пропускании полученного раствора через гранулированный сорбент на основе гидратированного фосфата титана при температуре 70°C. Десорбцию РЗЭ в рабочих циклах осуществляют 3М раствором NHO3 после предварительной промывки водой. Способ позволяет достичь максимальной степени извлечения редкоземельных элементов из ЭФК равной 53% при сорбции более легких и более тяжелых элементов в сопоставимой степени. [Локшин Э.П., Иваненко В.И., Тареева О.А., Корнейков Р.И. Извлечение лантаноидов из фосфорнокислых растворов с использованием сорбционных методов. Журн. прикл. химии, 2009, Т.82, №4, С.544-551].

Недостатками способа являются необходимость проведения предварительной нейтрализации ЭФК аммиаком, что усложняет процесс ее переработки, а также относительно невысокое извлечение РЗЭ из фосфорной кислоты. Кроме того, в указанном способе никак не решен вопрос выделения концентрата РЗЭ из десорбата, а также отделения тория и других содержащихся в ЭФК примесей при сорбции и десорбции.

Наиболее близким к предлагаемому способу по технической сути и достигаемому результату является способ по пат. РФ №2465207, (C01F 17/00, опубл. 27.10.2011), в соответствии с которым проводят процесс, который включает стадию ионообменной сорбции РЗЭ, тория и некоторых других сопутствующих катионных примесей при пропускании ЭФК через колонку с сильнокислотным сульфокатионитом типа КУ-2 при температуре 25-85°C и стадию ионообменной десорбции, которую проводят с использованием концентрированного раствора сульфата аммония (200-300 г/л). Полученный РЗЭ-содержащий раствор обрабатывают щелочными агентами для отделения от примесей и выделения суммарного концентрата РЗЭ. При осуществлении данного способа через колонку, содержащую 400 г катионита, с линейной скоростью 1.5 м/ч пропускают 1 л экстракционной фосфорной кислоты с концентрацией 28-38.5 мас.% (стадия сорбции РЗЭ и примесей), затем колонку отмывают 800 мл чистой воды (до остаточной концентрации кислоты в фильтрате 2 г/л), а затем через колонку пропускают 1 л концентрированного раствора сульфата аммония (стадия десорбции РЗЭ и примесей).

Наконец, полученный после десорбции раствор обрабатывают карбонатом аммония или газообразным аммиаком: сначала до pH 4.5-5, получая и отделяя осадок, обогащенный торием и обедненный РЗЭ, затем до pH не менее 7, получая осадок - концентрат РЗЭ, обедненный торием.

Как и в любом сорбционном или ионообменном способе, очевидно, предполагается, что единовременная загрузка ионита в колонне используется многократно в ходе повторяющихся рабочих циклов, т.е. каждый цикл включает указанные стадии процесса извлечения РЗЭ из ЭФК. В противном случае способ не имел бы практического смысла.

Указанный способ имеет ряд недостатков и ограничений.

1. Основной недостаток способа, остающийся незамеченным в том виде, как он описан его авторами, связан с фундаментальными свойствами ионитов и с физико-химическими закономерностями ионного обмена, а именно, с тем, что катионит в обязательном порядке находится в определенной катионной форме. При указании любой исходной ионной формы сульфокатионита для сорбции РЗЭ становятся ясными и проблемы, к которым приводит реализация способа:

- при использовании на стадии сорбции водородной формы катионита, а на стадии десорбции - концентрированного раствора сульфата аммония, переводящего катионит в аммонийную форму (по реакции требуется дополнительная стадия регенерации катионита в исходную водородную форму, на которую необходимо затрачивать большое количество какой-либо кислоты, не меньшее, чем полная обменная емкость всей используемой колонны в каждом рабочем цикле;

- при использовании же на стадии сорбции исходной аммонийной формы катионита существенная часть экстракционной фосфорной кислоты, проходя через колонку с таким катионитом, изменяет свою химическую природу (частично нейтрализуясь, например, по реакции: превращаясь при этом в дигидро- или гидрофосфат аммония. В этом случае было бы проще использовать способы [1-3] для осаждения РЗЭ напрямую из ЭФК, так как сорбционный метод перестает иметь какие-либо преимущества, а только повышает трудоемкость процесса за счет увеличения числа стадий в методе частичной нейтрализации ЭФК и осаждения РЗЭ;

- использование какой-либо еще третьей ионной формы приводит к появлению обеих описанных выше проблем одновременно.

2. Способ приводит к образованию требующих утилизации смешанных растворов фосфатов и сульфатов. Действительно, в процессе реализации способа из катионитной колонны друг за другом должны выходить растворы разного анионного состава. На стадии сорбции: сначала из колонны выходит концентрированный раствор сульфата аммония, до этого оставшийся в порозном пространстве и свободном объеме слоя после стадии десорбции, затем выходит переработанная фосфорная кислота. На стадии десорбции сначала выходит вода, содержащая остатки фосфорной кислоты, а затем сульфатный раствор, содержащий десорбированные целевые компоненты. В переходных областях на указанных стадиях образуются смешанные растворы, в которых фосфаты дополнительно загрязнены сульфатами, а сульфаты - фосфатами. Одновременно такой эффект приводит к потерям основных реагентов: перерабатываемой фосфорной кислоты и сульфата аммония.

3. Способ предусматривает промывку колонны чистой водой между стадиями сорбции и десорбции, при этом не решен вопрос об утилизации получаемого после промывки разбавленного раствора фосфорной кислоты, объем которого соизмерим с объемами перерабатываемого раствора и раствора для регенерации.

4. Способ, в конечном итоге, предусматривает перевод основной части РЗЭ из 1 л ЭФК в 1 л раствора сульфата аммония. Это означает, что его реализация не приводит к концентрированию по РЗЭ, а ведет даже к некоторому разбавлению полученного десорбата по целевым компонентам. Такой сорбционный способ не является эффективным.

Настоящее изобретение направлено на достижение технического результата, заключающегося в удешевлении процесса, снижении его трудоемкости и повышении технологической эффективности.

Технический результат настоящего изобретения достигается разработкой способа извлечения редкоземельных элементов (РЗЭ) из забираемой из производства экстракционной фосфорной кислоты (ЭФК), характеризующегося использованием в качестве сорбента сильноосновного анионита, переведением последнего в равновесную фосфатно-смешанную форму и проведением циклического процесса сорбции-десорбции выделяемых компонентов, полный цикл которого включает не менее 3-х стадий-циклов пропускания на каждой стадии исходной ЭФК через колонну с сорбентом и последующего пропускания десорбирующего раствора, при этом десорбцию во всех, кроме последней стадии-цикла, ведут до соотношения начальной и конечной, концентраций кислоты, соответствующей условию - 0,25≤C/C0≤0,75, а в оследней - до концентрации десорбируемой фосфорной кислоты не более 0,15 моль/л, пропускание ЭФК через колонну с анионитом ведут на каждой стадии цикла снизу вверх до проскока, соответствующего относительной концентрации 0,25≤С/С0≤0.75, полученный обедненный по кислоте и обогащенный по РЗЭ суммарный коллоидный раствор направляют на выделение твердого концентрата РЗЭ, десорбцию на каждой стадии цикла ведут разбавленной фосфорной кислотой пропусканием последней сверху вниз, с получением во всех, кроме последней стадии-цикла, десорбата очищенной фосфорной кислоты и десорбата последней стадии-цикла - с относительной концентрацией фосфорной кислоты 0,25≤С/С0≤0,75, и с концентрацией менее 0,25 моль/л, последний возвращают на стадию десорбции.

Как правило, в качестве сорбента используют в качестве сорбента используют сильноосновной гелевый анионит типа АВ-17, Purolite A430, Lewatit MonoPlus M500, содержащий в своей структуре четвертичные аммониевые основания.

Переведение анионита в смешанную ионную форму, равновесную с перерабатываемой ЭФК, ведут путем пропускания ЭФК через колонну с анионитом до тех пор, пока состав выходящего из колонны раствора не станет равным составу входящей в нее ЭФК.

Десорбцию ведут 0.01-0,15 моль/л, фосфорной кислотой.

Пропускание разбавленной фосфорной кислоты ведут со скоростью 0,5-10 колоночных объемов в час.

Обычно сорбцию осуществляют при температуре 20-85°С, при этом температура стадия сорбции не превышает температуру проведения стадии десорбции более чем на 25°С, а выделения твердого концентрата РЗЭ ведут осаждением путем введения в суммарный коллоидный раствор щелочного агента.

Заявленный способ предусматривает использование циклического процесса, полный цикл которого включает не менее 3-х стадий-циклов, в каждой из которых есть стадия сорбции при пропускании ЭФК через колонну с сорбентом-ионообменником с переводом части компонентов, а именно фосфорной кислоты, из фазы раствора в фазу сорбента, в результате чего фосфорная кислота и РЗЭ разделяются, оказываясь в разных фазах. За ней каждый раз следует стадия десорбции указанной части компонентов при пропускании десорбирующего раствора через колонну.

Перевод анионита в смешанную ионную форму, равновесную с перерабатываемой ЭФК, проводят для исключения процессов ионного обмена в ходе извлечения РЗЭ, кроме того, анионит перед каждой стадией сорбции обрабатывают разбавленным раствором фосфорной кислоты для десорбции концентрированной фосфорной кислоты и обеспечения необменной сорбции на нем концентрированной фосфорной кислоты с формированием обедненного по кислоте и обогащенного по РЗЭ коллоидного раствора, проходящего через анионит, а стадию десорбции концентрированной фосфорной кислоты в каждом цикле осуществляют с использованием указанной разбавленной фосфорной кислоты.

На достижение технического результата направлено то, что на стадии десорбции используют разбавленную фосфорную кислоту с концентрацией не более 0.15 Моль/л, в зависимости от температуры проведения стадии сорбции, а именно: при повышении температуры сорбции концентрация кислоты увеличивается.

При этом концентрацию разбавленной фосфорной кислоты для осуществления стадии десорбции подбирают в зависимости от температуры проведения последующей стадии сорбции таким образом, что если указанная температура больше 60°С, то выбирают значение концентрации не менее 0,1 моль/л; при температуре меньше 30°С выбирают значение разбавленной фосфорной кислоты не более 0,01 моль/л.

Достижению технического результата способствует также то, что на стадии сорбции пропускание ЭФК с исходной концентрацией кислоты C0 продолжают до тех пор, пока концентрация кислоты С на выходе из колонны не будет соответствовать условию: 0,25≤С/С0≤0,75, а стадия десорбции предусматривает пропускание разбавленной фосфорной кислоты до получения из колонны фосфорной кислоты с концентрацией (в этом случае данный цикл обозначен как короткий), или до концентрации, равной концентрации разбавленной фосфорной кислоты, использованной в предыдущем цикле, (в этом случае данный цикл обозначен как длинный).

В процессе проведения стадии десорбции в каждом длинном цикле отдельно собирают фракцию выходящей из колонны кислоты, начиная с объема на выходе, соответствующего концентрации и заканчивая объемом, соответствующим концентрации разбавленной фосфорной кислоты, использованной в предыдущем цикле, указанную фракцию разбавляют водой до концентрации не более 0,5 моль/л и используют полученный раствор в качестве разбавленной фосфорной кислоты для осуществления стадий десорбции в трех последующих циклах.

В процессе стадии сорбции в каждом цикле из колонны вначале выходит разбавленная фосфорная кислота объема, равного свободному объему в колонне, которую добавляют к разбавленной фосфорной кислоте, используемой для осуществления стадии десорбции в следующем цикле. Затем из колонны выходит обедненный по кислоте и обогащенный по РЗЭ коллоидный раствор, содержащий примеси фосфатов других катионных компонентов, который, в зависимости от продолжительности стадии сорбции, может самопроизвольно перейти в суспензию. При этом обогащенный по РЗЭ коллоидный раствор или суспензию направляют на выделение твердого концентрата РЗЭ.

На стадии десорбции в каждом цикле из колонны вначале выходит экстракционная фосфорная кислота исходного состава и объема, равного свободному объему в колонне, которую возвращают на следующий цикл переработки. Затем из колонны выходит очищенная концентрированная фосфорная кислота, которую возвращают в производство фосфорной кислоты.

Использование в качестве сорбента сильноосновного анионита с функциональными группами в виде четвертичного аммониевого основания, сохраняющего химическую стойкость при нагреве до 100°С и способного к необменной сорбции фосфорной кислоты из ее концентрированных растворов без сорбции фосфатов РЗЭ и сопутствующих катионных примесей, позволяет отделять РЗЭ в ходе сорбции кислоты при пропускании через колонну с анионитом как ЭФК с нормальной температурой, так и горячей ЭФК. Последнее особенно важно при заборе из производства горячей не упаренной кислоты без ее охлаждения и возврата в производство без потерь тепловой энергии.

При этом возможно использование сильноосновных анионитов разных марок, но только гелевого типа, внутри зерен которых практически невозможно образование твердой фазы из перенасыщенных растворов фосфатов в соответствии с исследованиями, проведенными нами, при том, что исходная ЭФК сама по себе и растворы, формирующиеся в ходе сорбции, в еще большей степени, являются перенасыщенными растворами. Из-за указанных обстоятельств нецелесообразно использование сильноосновных анионитов макропористого типа, в которых размеры пор могут превышать критические (по Гиббсу) размеры зародышей кристаллообразования.

Предварительный перевод анионита в смешанную анионную форму, преимущественно фосфатную, с примесью сульфатной, фторидной, силикатной и других форм анионов, содержащихся в исходной ЭФК, до достижения равновесия между составами фазы сорбента и фазы ЭФК, позволяет избежать в ходе последующей эксплуатации анионита каких-либо ионообменных процессов при его контакте со свежими порциями ЭФК, тем самым, позволяет избежать расходов химических реагентов на переводы сорбента из одной ионной формы в другую.

Перевод коммерческого анионита перед его использованием в смешанную ионную форму, равновесную с ЭФК, возможен с использованием любой исходной (например, хлоридной), ионной формы, в которой он поставляется, за исключением ОН-формы. Использование щелочной формы нецелесообразно, так как при взаимодействии с ЭФК имеет место осадкообразование с цементацией слоя сорбента, который практически невозможно полностью отмыть.

Режим проведения десорбции, а именно обработка анионита перед каждой стадией сорбции разбавленным раствором фосфорной кислоты, позволяет удерживать в стабильном состоянии обедненный по кислоте и обогащенный по РЗЭ коллоидный раствор, формирующийся в слое анионита в ходе необменной сорбции фосфорной кислоты с уменьшением ее концентрации в проходящем через слой растворе, что увеличивает степень перенасыщения указанного раствора по РЗЭ и примесным компонентам. Использование разбавленного раствора фосфорной кислоты не только позволяет десорбировать концентрированную фосфорную кислоту из анионита в текущем цикле, но и предотвратить образование суспензии и осадкообразование в слое анионита в последующем цикле десорбции. При этом целесообразно использование разбавленной фосфорной кислоты с концентрацией не более 0,15 моль/л. Большее значение концентрации никак не увеличивает стабильность коллоидного раствора, но уже может влиять на состав фазы ионита и смещать ионообменное равновесие с ЭФК, которое нужно поддерживать в ходе всего периода эксплуатации анионита.

Установлено, что чем выше температура, тем больше скорость процессов, нарушающих стабильность термодинамически неустойчивых коллоидных растворов, поэтому концентрация разбавленной фосфорной кислоты, достаточная для стабилизации процесса сорбции в колонне зависит от температуры осуществления стадии сорбции. При значениях температуры меньше 30°С нет необходимости в использовании раствора разбавленной фосфорной кислоты с концентрацией, близкой к 0,15 моль/л, целесообразно использовать разбавленную фосфорную кислоту с концентрацией не более 0,01 моль/л. Большие значения концентрации, как показали исследования, никак не повышают стабильность коллоидного раствора и эффективность процесса сорбции. В то же время, при проведении процесса сорбции при значениях температуры более 50°С, целесообразно использовать разбавленную фосфорную кислоту с концентрацией не менее 0,1 моль/л. При меньших концентрациях, как показали исследования, возникает риск осадкообразования в слое сорбента в горячей колонне. Как следствие, при сорбции в интервале температур 30-50°С, целесообразно использование разбавленной фосфорной кислоты с концентрацией в интервале 0,01-0,1 моль/л.

Направление пропускания растворов с разной плотностью через колонну имеет большое значение для предотвращения эффектов их перемешивания в пределах этой колонны. Целесообразно, поддерживать режим, при котором более плотный раствор в колонне всегда находится ниже менее плотного раствора. Для этого достаточно пропускать через колонну экстракционную фосфорную кислоту, как более плотную среду, в направлении снизу вверх, а разбавленную фосфорную кислоту - в направлении сверху вниз.

Осуществление стадии сорбции в рабочих циклах при температуре 20-85°С позволяет исключить лишние энергетические затраты при использовании предлагаемого способа для извлечения РЗЭ как из оборотной, так и продукционной ЭФК, а также применять способ для очистки фосфорной кислоты. Проведение сорбции при температуре менее 20°С технологически нецелесообразно, так как при этом повышается вязкость ЭФК и ухудшается массоперенос, что снижает эффективность процесса. Сорбция при температуре выше 85°С, не повышая эффективности, требует дополнительных энергетических затрат на нагрев ЭФК, одновременно снижая химическую устойчивость анионита. При этом осуществление стадии сорбции при температуре, превышающей температуру проведения стадии десорбции более чем на 25°С, нецелесообразно, так как приводит к дополнительным энергетическим затратам из-за охлаждения ЭФК, которую необходимо обратно подогревать.

Целесообразно продолжать пропускание ЭФК с исходной концентрацией кислоты С0, что на стадии сорбции, до тех пор, пока концентрация кислоты С на выходе из колонны не будет соответствовать условию: 0,25≤C/C0≤0,75. Как показали исследования, при меньших значениях указанной относительной концентрации редкоземельные элементы не успевают отделиться от фосфорной кислоты и сконцентрироваться в выходящем растворе, что резко снижает степень их извлечения. При больших значениях этого параметра увеличиваются потери кислоты из-за необходимости последующей нейтрализации обогащенного по РЗЭ раствора для выделения концентрата редкоземельных элементов.

При проведении коротких рабочих циклов целесообразно продолжать пропускание разбавленной фосфорной кислоты на стадии десорбции до тех пор, пока концентрация вытесняемой из колонны концентрированной фосфорной кислоты С не снизится до значения 0.25≤С/С0≤0.75. Как показали исследования, при больших значениях указанной относительной концентрации количество переработанной (очищенной) кислоты за один такой цикл уменьшается, а при меньших значениях этого параметра - снижается концентрация очищенной фосфорной кислоты по сравнению с ее концентрацией в ЭФК.

При проведении длинных рабочих циклов целесообразно продолжать пропускание разбавленной фосфорной кислоты на стадии десорбции до тех пор, пока концентрация вытесняемой из колонны концентрированной фосфорной кислоты не снизится до значения, равного концентрации разбавленной фосфорной кислоты, использованной в предыдущем цикле. При большей продолжительности возникает режим бесполезного пропускания разбавленной фосфорной кислоты с выходом ее же из колонны. При меньшей продолжительности процесса, выходящее из колонны количество фосфорной кислоты, используемое для приготовления десорбирующего раствора для осуществления последующих трех циклов, определяемое разницей в объемах фильтратов после длинного и после короткого циклов, оказывается недостаточным для осуществления трех последующих рабочих циклов.

Целесообразно в ходе осуществления трех последовательных рабочих циклов после каждых двух коротких циклов проводить один длинный цикл, в котором производится раствор для получения разбавленной фосфорной кислоты, используемой для осуществления последующих трех циклов. В этом случае с точки зрения материальных потоков возможно осуществление т.н. замкнутого полного цикла без привлечения покупных реагентов. Вполне допустимо проведение процесса, в котором полный цикл включает больше 3-х стадий-циклов. В этом случае может потребоваться дополнительное количество разбавленной фосфорной кислоты для осуществления стадий десорбции. Однако нецелесообразно проведение процесса в котором полный цикл включает менее 3-х стадий-циклов. В этом случае остается нереализованной часть разбавленной фосфорной кислоты, получаемой в указанном процессе.

Получаемая разбавленная фосфорную кислоту из свободного объема колонны, выходящую из нее в начале стадии сорбции, целесообразно добавлять к разбавленной фосфорной кислоте, используемой для осуществления стадии десорбции в следующем цикле. В этом случае создается замкнутый технологический процесс, в котором:

а) количество разбавленной фосфорной кислоты, произведенной и возвращенной в процесс в ходе трех предыдущих рабочих циклов в точности равно потребности в разбавленной фосфорной кислоте для осуществления трех последующих рабочих циклов;

б) не требуется использования привозных химических реагентов;

в) нет непроизводительного расхода ЭФК для производства и накопления избыточной разбавленной фосфорной кислоты, не расходуемой для технологических нужд.

Как видно из изложенного, предлагаемая технология извлечения редкоземельных элементов из экстракционной фосфорной кислоты принципиальным образом отличается от известных ранее способов, в том числе, от прототипа:

- используется не катионит, а анионит;

- в технологии не используется процесс ионного обмена,

- выделение РЗЭ и сопутствующих катионных примесей из фосфорной кислоты производится не за счет сорбции катионов - они остаются в проходящем через сорбент растворе, - а за счет необменной сорбции фосфорной кислоты.

Предлагаемый способ по типу процесса, реализуемого для разделения компонентов при переработке концентрированных растворов электролитов, может быть отнесен к группе процессов, объединяемых под общим названием «метод удерживания кислоты» (Acidretardation). Этот метод основан на явлении удерживания (необменной сорбции) концентрированных растворов кислот из их смешанных растворов с солями этих кислот на анионитах в одноименной анионной форме или на сверхсшитых полимерах, в то время как растворы солей удерживаются указанными сорбентами в меньшей степени и проходят через соответствующие колонны. Принципиально, теоретически, такое явление известно, однако практически пригодный способ для решения конкретных задач не разработан.

Ниже приведены конкретные примеры осуществления предлагаемого способа.

На Фиг.1-8 представлены выходные кривые сорбции-десорбции компонентов (зависимости соответствующих концентраций от объема выходящего из колонны раствора) при использовании различных вариантов осуществления предлагаемого способа.

Содержание растворенных компонентов в неупаренной дигидратной (продукционной) экстракционной фосфорной кислоте приведено в таблице 1.

Содержание РЗЭ и некоторых других элементов в неупаренной (продукционной) экстракционной фосфорной кислоте отдельно приведено в таблице 2.

Состав получаемого твердого концентрата РЗМ представлен в таблице 3.

Состав очищенной фосфорной кислоты, получаемой попутно с извлечением РЗМ, представлен в таблице 4.

Анализ проведен в ГЕОХИ РАН методом ICP-MS на приборе Element-XF.

Пример 1.

Используют неупаренную дигидратную (продукционную) экстракционную фосфорную кислоту производства ОАО «Аммофос» (г. Череповец). Плотность исходной ЭФК: 1,295 г/см3; состав раствора приведен в таблицах 1 и 2.

А. Стеклянную ионообменную колонку с площадью сечения S=20 см2 с фильтрующим дном, снабженную рубашкой для термостатирования, загружают 1000 мл сильноосновного анионита АВ-17×8 с размерами зерен 0,3-0,8 мм, взятого в исходной хлоридной форме. Через слой анионита пропускают 1800 мл ЭФК со скоростью 1000 мл/ч до равновесия (до совпадения составов входного и выходного растворов), затем колонку промывают 2500 мл разбавленной фосфорной кислоты с концентрацией 0,15 моль/л (0,45 г-экв/л) и получают готовую к работе колонку. Высота слоя L=48,3 см, конечный объем загрузки анионита - 966 см3.

На колонке осуществляют полный цикл, состоящий из 3-х стадий-циклов, каждая из которых состоит из последовательных стадий сорбции и десорбции.

Б. Стадию сорбции на первой («короткой») стадии-цикле осуществляют пропусканием исходной экстракционной фосфорной кислоты (870 мл) через колонку снизу вверх при температуре 66°С со скоростью 1000 мл/ч (1 колоночный объем в час). При этом процесс ведут до тех пор, пока концентрация кислоты С на выходе из колонны не будет соответствовать условию: С/С0=0,65. На стадии сорбции вначале из свободного объема колонки (который включает объем порозного пространства в слое и объемы под и над слоем ионита) выходит фракция раствора объемом 390 мл, соответствующая составу указанного выше разбавленного раствора фосфорной кислоты, который возвращается для осуществления (в последующей работе) операций предварительной подготовки слоя анионита и десорбции компонентов. Далее из колонки выходит обогащенная металлами (марганец, кальций и т.д., а также РЗЭ) фракция объемом 480 мл (от 390 до 870 мл). Из этих 480 мл фракция от 700 до 870 мл, т.е. всего 170 мл обогащена по РЗЭ. Этому объему соответствует выходная кривая сорбции кислоты 1, и выходные кривые 4 и 5 для целевых компонентов. Указанную фракцию направляют на получение 1-го продукта - концентрата РЗЭ.

В. Стадию десорбции на первой стадии-цикле осуществляют тем, что через колонку при такой же температуре, но в направлении сверху вниз, также со скоростью 1 колоночный объем в час пропускают 910 мл разбавленной 0,15 М фосфорной кислоты. При этом процесс ведут до тех пор, пока концентрация кислоты С на выходе из колонны не будет соответствовать условию: С/С0=0,45. На данной стадии, вначале из свободного объема колонки, ограниченного на фигуре вертикальными штриховыми линиями, выходит ЭФК исходного состава (фракция объемом 390 мл), которую возвращают в голову процесса (для последующей переработки), а затем на выходе получают переработанную, очищенную фосфорную кислоту (фракцию объемом 520 мл).

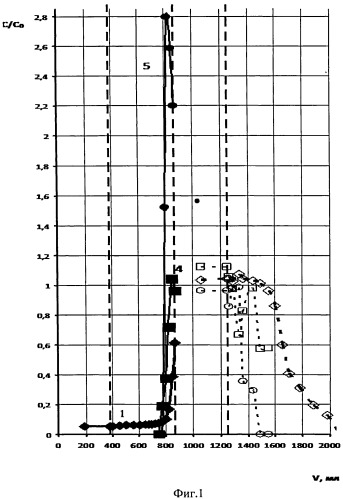

Выходные кривые сорбции и десорбции компонентов представлены на фиг.1, где:

(1) - выходные кривые фосфорной кислоты, (4) - церия-лантана-титана и (5) - неодима-церия. Сплошные линии - сорбция, пунктиры - десорбция 0,15 М разбавленным раствором фосфорной кислоты, после выхода из колонны на стадии десорбции фракции объемом 390 мл, соответствующей составу исходной ЭФК и возвращаемой в голову процесса, получают очищенную фосфорную кислоту.

Более концентрированную часть указанной фосфорной кислоты, соответствующую фракции объемом 520 мл (от 1260 до 1780 мл), отбирают в качестве 2-го продукта - очищенной фосфорной кислоты. Более разбавленную часть очищенной фосфорной кислоты, соответствующую фракции от 1780 мл до 2000 мл, разбавляют и используют для осуществления (в последующей работе) операций предварительной подготовки слоя анионита и десорбции компонентов на следующих трех стадиях-циклах.

Г. Раствор, полученный на стадии Б, при стоянии превращается в суспензию. Указанную суспензию обрабатывают 30 мл 20% раствора аммиака (до рН=5) и получают осадок первичного твердого концентрата РЗЭ, который отделяют от маточного раствора и высушивают с получением твердого концентрата РЗЭ. Полученный продукт используют для выделения и разделения чистых соединений РЗЭ известными методами. Маточный раствор обрабатывают известкованием с помощью 60 г 20% раствора известкового молока. Полученный осадок фосфатов и гидроксидов металлов отделяют, высушивают и утилизируют как отход. Выделяющийся аммиак абсорбируют 30 мл дистиллированной воды и используют в дальнейшей работе для осаждения концентрата РЗЭ. Фильтрат используют в дальнейшей работе для разбавления фосфорной кислоты, используемой на стадии десорбции в соответствии с п.В. Степень извлечения РЗЭ по описанному примеру составляет 78%. Потери фосфорной кислоты не превышают 5%.

Д. Осуществляют вторую («короткую») стадию-цикл тем, что повторяют все операции, перечисленные в пп. Б.-Г.

Е. Осуществляют третью («длинную») стадию-цикл тем, что повторяют все операции, перечисленные в пп. Б.-Г, за исключением того, что на стадии десорбции при осуществлении операций по п. В, через колонну пропускают 1130 мл разбавленной фосфорной кислоты с концентрацией 0,15 моль/л.

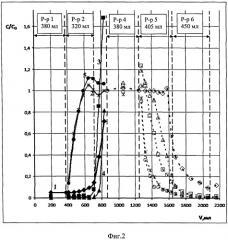

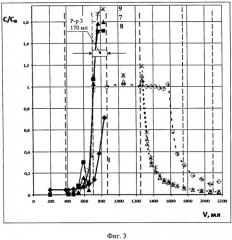

Выходные кривые сорбции и десорбции компонентов 3 цикла представлены на фиг.2 и 3, где:

(1) - выходные кривые фосфорной кислоты, (2) - кальция, (3) - железа, (4) - титана, (5) - марганца, (6) - лантана, (7) церия, (8) - неодима, (9) - иттрия. Сплошные линии - сорбция, пунктиры - десорбция 0,15 М разбавленным раствором фосфорной кислоты, после выхода из колонны на стадии десорбции фракции объемом 390 мл, соответствующей составу исходной ЭФК и возвращаемой в голову процесса, получают очищенную фосфорную кислоту.

Более концентрированную часть указанной фосфорной кислоты, соответствующую фракции объемом 520 мл (от 1260 до 1780 мл), отбирают в качестве 2-го продукта - очищенной фосфорной кислоты. Более разбавленную часть очищенной фосфорной кислоты, соответствующую фракции от 1780 мл до 2000 мл, разбавляют и используют для осуществления (в последующей работе) операций предварительной подготовки слоя анионита и десорбции компонентов на следующих трех стадиях-циклах.

Степень извлечения РЗЭ по описанному примеру составляет 78%. Потери фосфорной кислоты не превышают 5%.

Состав очищенной фосфорной кислоты, возвращаемой производителю, представлен в таблице 3.

Состав полученного концентрата приведен в таблице 4.

Разделение полученных растворов на фракции и их дальнейшее использование осуществляют так, как это показано для третьего цикла на приведенных фиг.2 и 3, а также так, как это описано ниже.

1. Раствор №1

Представляет собой разбавленную фосфорную кислоту концентрации около 0,44 г-экв/л, вытесняемую из порозного пространства слоя, возвращается на использование в качестве десорбирующего раствора на следующих циклах.

2. Раствор №2 и раствор №3 представляют собой фракции, обогащенные ионами металлов, включая РЗЭ.

При этом раствор №2 представляет собой начальные фракции стадии сорбции, характеризующиеся повышающимся содержанием примесных катионов, преимущественно, кальция, калия, железа, марганца и других металлов. Его направляют на известкование для получения осадка твердых отходов и маточного раствора, который после дополнительной обработки может быть использован для оборотного водоснабжения или направлен в промышленные стоки.

3. Раствор №3 представляет собой фракцию, в которой сконцентрированы РЗЭ.

Она направляется на извлечение соединений смеси РЗЭ в виде твердого концентрата - первого основного продукта рассматриваемого в настоящей работе процесса. Стадия сорбции до заданного проскока, например, на этом заканчивается.

На стадии десорбции (регенерации сорбционной колонны).

4. Раствор №4 фосфорной кислоты состава, практически идентичного исходной ЭФК, вытесняется из колонны десорбирующим раствором в начале стадии десорбции и возвращается в емкость для исходной фосфорной кислоты, или сразу в начало следующего цикла.

5. Раствор №5, образующийся в процессе регенерации 0,45 н фосфорной кислотой делится на последовательные фракции:

- фракция 5.1 (Продукт 2) с практически исходным содержанием фосфорной кислоты, но с меньшей степенью очистки от примесей;

- фракция 5.2 (Продукт 3) с низким содержанием примесей - второй основной продукт рассматриваемого процесса.

6. Раствор №6, сильно разба