Способ изготовления тонколистовых конструкций из молибдена или его сплавов

Иллюстрации

Показать всеИзобретение может быть использовано при изготовлении крупногабаритных конструкций из молибдена или его сплавов, например, при сварко-пайке обечаек экранов муфелей высокотемпературных газостатических установок. Осуществляют формовку и отбортовку кромок листов конструкции. Между отбортованными кромками укладывают Т-образную медную вставку с образованием зазора между кромками, соответствующего толщине ее ножки. Осуществляют соединение отбортованных кромок путем сварки электронным лучом с их неполным проплавлением по высоте. Производят пайку повторным нагревом непроваренной части отбортованных кромок с заполнением зазора между ними за счет использования упомянутой медной вставки. Способ обеспечивает снижение образования закалочных структур и уменьшение хрупкости конструкции. 3 ил., 2 табл.

Реферат

Изобретение относится к области сварки, предназначено для сварки крупногабаритных конструкций из молибдена или его сплавов и может быть использовано, например, при сварко-пайке обечаек экранов муфелей высокотемпературных (до 1700°С) газостатических установок, где длина обечаек порядка 1500 мм.

Известен способ изготовления тонколистовых конструкций из молибдена или его сплавов, включающий формовку, отбортовку и сварку отбортованных кромок (см. напр. SU 248108 F1, D23R 9/16, 10/08/1969).

Недостатками известного способа являются причины, возникающие при изготовлении тонколистовых конструкций из молибдена или его сплавов, особенно высокоуглеродистых. Отбортовка кромок с раскрытием их 2…15 градусов к вертикальной оси стыка существенно усложняет изготовление - формовку кромок. Полное проплавление на всю высоту стыка не только не устраняет, но наоборот, по всей его высоте способствует образованию закалочных структур. Нерасплавленная часть отбортовки из-за ее малой толщины незначительно увеличивает жесткость конструкции. Полное проплавление кромок по их высоте не только не устраняет, но наоборот способствует образованию закалочных структур на всю высоту стыка. Высокие скорости сварки, порядка 0,017 м/с, в значительной степени увеличивают остаточные сварочные напряжения. Такое сварное соединение сохраняет устойчивость только в статических условиях и не может работать при действии динамических нагрузок (изгиб, растяжение, вибрация и испытания на циклическую усталость (малоцикловая устойчивость)). Приложенные нагрузки в диапазоне изменения 0,1…0,7 кН, показали, что разрушение соединений происходит при первом цикле нагружения.

В основу изобретения поставлена задача усовершенствования способа изготовления тонколистовых конструкций из молибдена или его сплавов для упрощения изготовления кромок, уменьшения хрупкости конструкции, снижения образования закалочных структур, обеспечения работы соединения при действии динамических нагрузок, причем отбортовка кромок производится без их раскрытия на угол 2…15 градусов к вертикальной оси стыка.

Поставленные задачи решаются тем, что в способе изготовления тонколистовых конструкций из молибдена или его сплавов, включающем формовку, отбортовку кромок листов конструкций и их соединение, между отбортованными кромками укладывают Т-образную медную вставку с образованием зазора между кромками, соответствующего толщине ее ножки, а соединение отбортованных кромок осуществляют путем сварки электронным лучом с их неполным проплавлением по высоте и последующей пайки повторным нагревом не проваренной части отбортованных кромок с заполнением зазора между ними за счет использования упомянутой Т-образной медной вставки.

Поскольку, между отбортованными кромками укладывают Т-образную медную вставку с образованием зазора между кромками, соответствующего толщине ее ножки, а соединение отбортованных кромок осуществляют путем сварки электронным лучом с их неполным проплавлением по высоте и последующей пайки повторным нагревом не проваренной части отбортованных кромок с заполнением зазора между ними за счет использования упомянутой Т-образной медной вставки, обеспечивается упрощение отбортовки кромок, повышение жесткости конструкции, отсутствие образования закалочных структур на всю высоту стыка, уменьшение остаточных сварочных напряжений, повышение устойчивости в статических условиях и возможность работы под действием динамических нагрузок, снижение хрупкости и повышение пластичности сварно-паяных соединений.

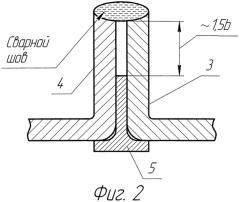

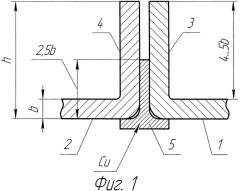

Схемы стыка, сварки, пайки и полученного сварно-паяного соединения представлена на фиг. 1, 2, 3, где на фиг. 1 изображена собранная конструкция для последующей сварки и пайки; на фиг. 2. сваренная конструкция для последующей пайки; на фиг. 3 показана сварно-паяная конструкция.

Конструкция, собранная для последующей сварки и пайки включает в себя отформованные листы 1 и 2 с соответствующими отбортованными кромками 3 и 4. Между кромками 3 и 4 установлена Т-образная медная вставка 5. При толщине листов b высота отбортованных кромок составляет 4…5 b, а высота ножки Т-образной медной вставки 5, которая расположена между кромками 3 и 4, порядка 2,5 b. Зазор между отбортованными кромками 3 и 4 составляет 0,4…0,5 b.

Отбортовка кромок 3 и 4 на высоту 4…5 b обеспечивает: при сварке частичное оплавление кромок; установку Т-образной медной вставки 5; зазор между корнем шва и Т-образной медной вставкой 5 (≈1,5 b) для пропайки соединения.

Расстояние между стыкуемыми кромками 3 и 4 (0,3…0,4) b образуется при установке Т-образной медной вставки 5 и обеспечивает эффективное удаление растворенных и адсорбированных газов с поверхности свариваемых кромок.

Способ изготовления тонколистовых конструкций из молибдена или его сплавов осуществляют следующим образом.

Тонколистовую заготовку изгибают под заданным радиусом и производят отбортовку кромок 3 и 4 без отклонения кромок от вертикальной оси. Между двумя отбортованными кромками 3 и 4 отформованных листов 1 и 2 укладывают Т-образную медную вставку 5 заданной толщины для образования зазора между отбортованными кромками 3 и 4. Сварку проводят с неполным проплавом по высоте отбортованных кромок 3 и 4. Затем непроваренная часть кромок 3 и 4 посредством повторного нагрева пропаивается посредством уложенной между кромками Т-образной медной вставкой 5.

Процесс образования соединения ведется за два прохода: первый - сварка; второй - пропайка.

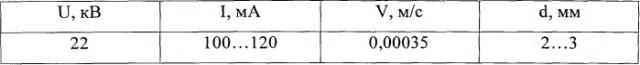

Режимы сварки выбираются такими, чтобы (фиг. 2) было частичное оплавление кромок (1,2…1,5) b. Так для толщины b=1,5 мм соответствует следующий режим:

где U - ускоряющее напряжение; I - ток сварки; V - скорость сварки,; d - диаметр электронного луча.

Частичное оплавление кромок значительно уменьшает область закалочных структур, увеличивает жесткость конструкции, снижает остаточные сварочные напряжения. Снижение остаточных напряжений происходит также в связи с малыми скоростями сварки.

После сварки производится пропайка медью оставшейся нерасплавленной части отбортовки с заполнением свободного пространства между Т-образной медной вставкой 5 и оплавленной частью отбортовки (фиг. 2). Оптимальные условия пайки достигаются при температуре 1300…1350°С с выдержкой по времени 10…30 с. Для обеспечения этих условий методом математического планирования эксперимента определены режимы электронно-лучевой пайки для толщины b=1,5 мм.

После выполнения вышеперечисленных операций получается сварно-паяная конструкция, изображенная на фиг. 3.

Пропайка сваренного соединения медью блокирует - упрочняет металл шва и рекристаллизованную зону термического влияния. При этом нагрев при пайке снижает остаточные сварочные напряжения и производит термообработку шва и зоны термического влияния, очищая границы зерен, переводя грубые выделения второй фазы в более мелкие и пластичные выделения, при этом выпадает карбид (Мо, Та, Fe), который более пластичен, чем карбид Мо2С. Карбид (Мо, Та, Fe) не смачивает границы зерен, поэтому выпадает в глобулярной форме. Все это значительно снижает хрупкость и повышает пластичность сварно-паяных соединений.

Высокотемпературные испытания сварно-паяных соединений показали, что до температур 500°С разрушение происходит по молибдену, а при более высоких - по месту спая, что свидетельствует о сохранении прочности конструкции до температур, значительно превышающих температуру хрупкого перехода молибденовых сплавов. Испытания на циклическую долговечность (малоцикловая усталость) проводили на резонансной машине РМ-700 с диапазоном изменения усилий 0,1…7,0 кН. Установлено, что циклическая долговечность образцов в диапазоне 0,8…3,2 кН составила 234 тыс. циклов, а в диапазоне 1,5…4,2 кН - 221 тыс. циклов, что свидетельствует о возможности работы конструкции при вибрационных нагрузках.

По разработанной технологии были изготовлены муфели из высокоуглеродистого сплава молибдена ТСМ-7С, которые проходили различные технологические переделы (рихтовку, правку и калибровку) в интервале температур от 20 до 550°С, успешно работали без дефектов при температурах до 1500°С, давлении до 1000 атм. и по своим свойствам превосходили муфели без пропайки.

Способ изготовления тонколистовых конструкций из молибдена или его сплавов, включающий формовку, отбортовку кромок листов конструкции и их соединение, отличающийся тем, что между отбортованными кромками укладывают Т-образную медную вставку с образованием зазора между кромками, соответствующего толщине ее ножки, а соединение отбортованных кромок осуществляют путем сварки электронным лучом с их неполным проплавлением по высоте и последующей пайки повторным нагревом непроваренной части отбортованных кромок с заполнением зазора между ними за счет использования упомянутой медной вставки.