Способ получения углеродсодержащего электропроводного материала

Иллюстрации

Показать всеИзобретение относится к электротермии, а именно: к электропроводным материалам, которые могут использоваться, в том числе в печах сопротивления. Техническим результатом является создание электропроводного материала, обеспечивающего высокие температуры нагрева, обладающего стабильными электрическими характеристиками. В способе получения углеродсодержащего электропроводного материала, включающем смешение исходного углеродсодержащего материала с оксидом алюминия, в качестве исходного углеродсодержащего материала используют нефтяной полукокс, или высокотемпературный пек, или среднетемпературные пек, содержание летучих веществ в исходном углеродсодержащем материале составляет не менее 14%, смесь нагревают до температуры не более 1500°C без доступа воздуха, количество оксида алюминия составляет 8-30 мас.% от общей массы получаемого после нагрева смеси углеродсодержащего электропроводного материала. 1 з.п. ф-лы, 2 ил.

Реферат

Изобретение относится к электротермии, а именно: к электропроводным материалам, которые могут использоваться, в том числе в печах сопротивления.

Известны криптоловые печи (Авторское Свидетельство СССР №58784, №39283), в которых источником тепла является криптол, выделяющий тепло при пропускании через него электрического тока. Криптол представляет собой зерна угля плотной однородной структуры, получаемые дроблением лома угольных электродов. Можно также использовать дробленый нефтяной или пековый кокс зольностью не выше 1-2%. Металлургический кокс, антрацит и другие виды угля для этой цели непригодны, т.к. содержащаяся в них зола реагирует с футеровкой печи. Криптол обладает высоким электрическим сопротивлением, поэтому может использоваться в печах, позволяющих получать температуры до 1400°C.

Недостатком криптола является низкое электрическое сопротивление при температурах выше 1000°C, ограничивающее функциональные возможности электропроводного материала на основе криптола (невозможность использования для получения температур выше 1500°C). Кроме того, зола, образующаяся в процессе эксплуатации криптолов из содержащихся в криптоле минеральных примесей, обладает низкой температурой плавления 1250-1450°C. Вследствие этого при эксплуатации криптолов при температурах выше 1400°C резко падает их электрическое сопротивление (т.к. образующиеся при этих температурах расплавы минеральных примесей и продукты их восстановления являются электролитами), кроме того, формируется восстановительная среда и образуются новые соединения, нарушающие режим работы печи сопротивления.

Известен углеродсодержащий электропроводный материал (Авторское Свидетельство СССР №608271) на основе углеграфитовых материалов, например, пекового кокса с содержанием летучих до 2% или нефтяного кокса с содержанием летучих 7-10%, который получают следующим образом. Исходный углеграфитовый материал измельчают и прокаливают при повышенной температуре, операцию прокаливания проводят до операции измельчения при температуре в диапазоне между рабочей температурой нагревателя (в котором будет использоваться электропроводный материал) и температурой рекристаллизации графита, например 1000-1200°C.

Изобретение позволяет стабилизировать электрическое сопротивление материала после его прокаливания при температурах выше 1000°C.

Недостатком углеродсодержащего электропроводного материала по Авторскому Свидетельству №608271 является низкое удельное электрическое сопротивление. Следовательно, пековый и нефтяной коксы затруднительно использовать без специальной подготовки для их эксплуатации в качестве электропроводного материала, когда требуется обеспечение высоких температур, например в печах сопротивления.

Изобретение по Авторскому Свидетельству СССР №608271 выбрано в качестве ближайшего аналога - прототипа.

Технический результат, достигаемый изобретением, - создание электропроводного материала, обеспечивающего высокие температуры нагрева, обладающего стабильными электрическими характеристиками (стабильным высоким электрическим сопротивлением).

Заявляемый технический результат достигается тем, что в способе получения углеродсодержащего электропроводного материала, включающего смешение исходного углеродсодержащего материала с оксидом алюминия, в качестве исходного углеродсодержащего материала используют нефтяной полукокс, или высокотемпературный пек, или среднетемпературные пек, содержание летучих веществ в исходном углеродсодержащем материале составляет не менее 14%, смесь нагревают до температуры не более 1500°C без доступа воздуха, количество оксида алюминия составляет 8-30 мас.% от общей массы получаемого после нагрева смеси углеродсодержащего электропроводного материала.

Для обеспечения стабильных электрических характеристик (электрического сопротивления) при высоких температурах нагрева углеродсодержащий электропроводный материал должен иметь низкую зольность, низкую реакционную способность и высокое исходное электрическое сопротивление.

Низкая зольность исходного углеродсодержащего материала необходима для того, чтобы исключить вероятность образования значительных количеств расплавов из золы, минеральных примесей, образующих золу, в процессе их нагрева и последующей эксплуатации, т.к. снижаются риски образования расплавов (электролитов) из золы.

Низкая реакционная способность получаемого углеродсодержащего электропроводного материала, который будет эксплуатироваться при высоких температурах, необходима для того, чтобы снизить вероятность возникновения окислительных реакций с углеродом, снизить, вследствие этого, потери углерода из каркаса полученного материала, обеспечить прочность каркаса.

Все это позволит стабилизировать электрическое сопротивление углеродсодержащего электропроводного материала при высоких температурах.

Высокое исходное удельное сопротивление углеродсодержащего электропроводного материала обеспечит стабильно высокое удельное сопротивление материала при высоких температурах.

В качестве исходного углеродсодержащего материала с выходом летучих веществ не менее 14% в заявляемом способе используют или среднетемпературный пек, или высокотемпературный пек, или нефтяной полукокс, полученный путем замедленного полукоксования тяжелых нефтяных остатков (в настоящей заявке далее по тексту - НП).

Нефтяной полукокс получают в результате полукоксования (нагреве без доступа кислорода при температурах не более 500°C) тяжелых нефтяных остатков, являющихся побочными продуктами процессов вторичной переработки нефти. Летучие вещества в процессе их удаления взаимодействуют с углеродом образующегося каркаса и упрочняют его за счет снижения пористости углеродсодержащего материала вследствие отложения в порах углеродсодержащего материала пироуглерода.

Нефтяной полукокс имеет малую зольность - менее 0,5 мас.%, что снижает риски образования расплава (электролита) из золы при его нагреве, а также при нагреве образованного из него электропроводного материала; повышается термическая стойкость и повышается стабильность электросопротивления получаемого электропроводного материала.

После термообработки нефтяного полукокса, летучие вещества удаляются, их содержание составляет не более 0,5%. В итоге - резко снижается его реакционная способность.

Аналогичными свойствами обладает высоко- или среднетемпературный пек: высокое содержание летучих веществ (более 50%), низкая зольность (менее 0,2%); низкое содержание летучих веществ после термообработки (менее 0,5%).

Преимущества, связанные с использованием в заявляемом способе нефтяного полукокса или высокотемпературного или среднетемпературного пека, обусловлены также следующим.

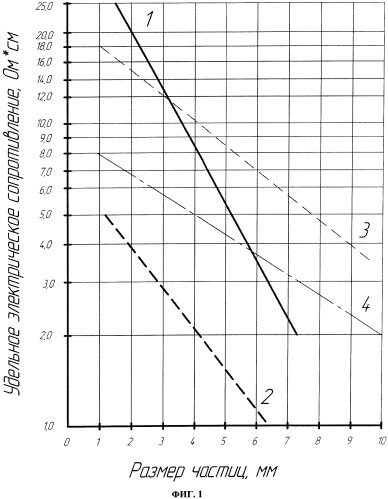

Как показали опыты, проведенные авторами, у всех углеродсодержащих материалов (это известный факт) с повышением температуры нагрева снижается их удельное электрическое сопротивление (фиг.1). Авторы сравнивали нефтяной кокс, среднетемпературный пек и криптол (дробленые углеродные электроды). На фиг 1 представлен график зависимости логарифма удельного электрического сопротивления материала от размера частиц при температурах 20°C и 1500°C. У всех этих материалов с повышением температуры нагрева снижается удельное электрическое сопротивление, однако, у нефтяного кокса (и совпадающего с ним по характеристикам среднетемпературного и высокотемпературного пека) скорость снижения удельного электрического сопротивления в два раза ниже, чем у криптола и у металлургического кокса (определяется расстоянием между графиками для соответствующих материалов при 20°C и при 1500°C).

Кроме того, для нефтяного кокса, полученного из нефтяного полукокса при его нагреве до температур выше 1000°C, а также для кокса, полученного из высоко- и среднетемпературного пека (характеристики совпадают), зависимость удельного электрического сопротивления от размера частиц носит менее выраженный характер, т.к. график имеет более пологий характер, чем у криптола. Более пологий характер графика означает, что требования к однородности фракций нефтяного полукокса не являются такими жесткими, как для криптола, у которого с изменением фракционного состава резко изменяется удельное электрическое сопротивление. Что обусловливает упрощение технологии получения углеродного электропроводного материала по сравнению с получением электропроводного материала на основе криптола.

Однако использование в качестве электропроводного материала только одного нефтяного полукокса или пека (высокотемпературного или среднетемпературного) затруднительно, т.к. они обладают недостаточным электросопротивлением, вследствие этого, их использование в качестве источника высоких температур ограничено, т.к. для их нагрева потребуется специальные источники питания и более сложные системы управления.

Исходный углеродсодержащий материал смешивают с оксидом алюминия Al2O3, например, распространенным в природе (как глинозем или корунды), или получаемым промышленным способом в виде синтетического Al2O3. Оксид алюминия Al2O3 имеет температуру плавления tпл=2050°C, удельное электрическое сопротивление оксида алюминия составляет более 1012 Ом·см (патент РФ №2052910).

В связи с высоким значением удельного электрического сопротивления оксида алюминия его использование в качестве электропроводного материала только одного оксида алюминия в промышленных целях (например, в печах сопротивления) невозможно, т.к. он представляет собой практически диэлектрик и потребуются значительные, очень высокие питающие напряжения, несовместимые с сетями.

Количество оксида алюминия определяется с учетом содержания летучих веществ в исходном углеродсожержащем материале. При нагреве из исходного углеродсодержащего материала удаляются летучие вещества, вследствие чего имеет место потеря массы исходного углеродсодержащего исходного материала, которую легко определить известными методами (например, путем взвешивания). С учетом потери массы исходного углеродсодержащего материала рассчитывается количество требуемого оксида алюминия.

Если содержание оксида алюминия будет менее 8%, будет иметь место недостаточное повышение удельного электросопротивления ниже требуемого для работы в печах сопротивления. Если количество оксида алюминия будет более 30%, то будет иметь место слишком высокое электрическое сопротивление, т.е. потребуется значительное напряжение питания и связанные с этим проблемы (оборудование, управление). Использование такого материала при стандартном напряжении электросети будет невозможно. Кроме того, при высоком содержании оксида алюминия будет снижаться прочность получаемого электропроводного материала, т.к. связывающим материалом является углеродсодержащий материал, поэтому, чем меньше углеродсодержащего материала, тем менее прочный каркас.

Следует отметить, что озоление материала может быть значительно устранено путем его выдержки в среде инертного газа (например, в аргоне) или в процессе термообработки, или после термообработки материала, или перед его использованием. Можно вместо выдержки в среде инертного газа обеспечить заполнение инертным газом порозного пространства электропроводного материала при его эксплуатации.

Таким образом, авторы предположили, что сочетание исходного углеродсодержащего материала (нефтяного полукокса или среднетемпературного или высокотемпературного пека) с содержанием летучих веществ более 14% и оксида алюминия позволит сочетать полезные качества обоих компонентов - высокое удельное электрическое сопротивление и высокую температуру плавления оксида алюминия при низкой реакционной способности углеродсодержащего материала, формирующего при термообработке прочный каркас получаемого электропроводного материала, а также повысить значение электрического сопротивления электропроводного материала до значений, позволяющих эффективно использовать его в промышленных целях при температурах до 2000°C, и обеспечить стабильность электросопротивления за счет снижения рисков перехода электропроводного материала с высоким электросопротивлением в материал с высокой электропроводностью за счет образования расплавов (электролита) при высоких температурах.

Исходное количество оксида алюминия определяют расчетным путем в зависимости от потерь массы исходного материала (зависящих от содержания летучих веществ в исходном углеродсодержащем материале) таким образом, чтобы количество оксида алюминия составляло 8-30% от общей массы конечного продукта (электропроводного материала). Оксид алюминия до температур 2050°C не плавится, следовательно, не будет определяющим образом влиять на изменение электросопротивления конечного материала.

Кроме того, количество оксида алюминия определяют с учетом зависимости, приведенной на фиг.2, - зависимость логарифма электрического сопротивления процентного содержания оксида алюминия для разных классов полученного углеродсодержащего электропроводного материала. Поскольку зависимость логарифма удельного электрического сопротивления полученного электропроводного материала прямо пропорционально зависит от процентного содержания оксида алюминия, для потребителя будет несложно рассчитать количество оксида алюминия, необходимое для конкретных целей в зависимости от размера частиц электропроводного материала.

Количеством оксида алюминия и крупностью части материала можно корректировать электрическое сопротивление электропроводного материала в зависимости от его назначения.

Смесь исходного углеродсодержащего материала с оксидом алюминия коксуют при температурах не более 1500°C. В результате получается материал, обладающий высоким удельным электрическим сопротивлением и высокой термической стойкостью.

Перед нагревом смесь исходного углеродсодержащего материала с оксидом алюминия можно спрессовать, в случае, если требуется определенная форма получаемого электропроводного материала или повышенная прочность материла.

В процессе нагрева до 1000°C углеродсодержащий исходный материал с содержанием летучих веществ не менее 14% (нефтяной полукокс, высоко- или среднетемпературный пек) переходит в пластическое состояние, а присутствующий в смеси оскид алюминия будет находиться в пластической массе в виде наполнителя. При дальнейшем повышении температуры (до 1500°C) происходят физико-химические процессы (потеря летучих веществ, изменение элементарного и молекулярного состава органической массы, графитация), сопровождающиеся спеканием и последующим коксованием и графитацией углеродистого вещества.

Коксование до более высоких температур экономически нецелесообразно, т.к. в дальнейшем при эксплуатации полученного материала будет происходить его самопрокалка. Из этих же соображений нет необходимости в температурной выдержке смеси после ее нагрева.

Полученный электропроводный материал имеет высокое удельное электрическое сопротивление, равное 15-180 Ом·см при 20°C, и 5-60 Ом·см при температурах выше 1500°C.

Полученный материал дробят до фракций 2-10 мм (с учетом известных зависимостей, приведенных на фиг.2) с тем, чтобы обеспечить требуемое электросопротивление для конкретных целей.

Полученный углеродсодержащий электропроводный материал возможно применять в печах сопротивления или в других областях, где требуется обеспечение нагрева до температур 2000°C. Для каждой сферы применения используют различные фракции получаемого электропроводного материала.

Таким образом, заявляемый способ получения углеродсодержащего электропроводного материала является простым, эффективным, обеспечивающим высокое стабильное электрическое сопротивление материала до температур 2000°C. Полученный заявляемым способом углеродсодержащий электропроводный материал может быть эффективно применен в печах сопротивления.

На фиг.1 изображена зависимость логарифма удельного электрического сопротивления от размеров частиц углеродистых продуктов. График 1 - для криптола при 20°C; график 2 - для криптола при 1500°C; график 3 - для нефтяного кокса с содержанием летучих веществ 20% при 20°C; график 4 - для нефтяного кокса с содержанием летучих веществ 20% при 1500°C.

На фиг.2 изображена зависимость логарифма удельного электрического сопротивления от содержания Al2O3. График 1 - для электропроводного материала, полученного заявляемым способом при размере частиц 1-3 мм; график 2 - для электропроводного материала, полученного заявляемым способом при размере частиц 3-5 мм.

Заявляемый способ осуществляется следующим образом.

Пример 1.

Нефтяной полукокс с содержанием летучих веществ 20%, зольностью 0,15% и размером частиц 0-3 мм в количестве 9 кг и синтетический Al2O3 в количестве 1,25 кг после смешения подвергли термообработке до 1000°C. Получили электропроводный углеродистый продукт (кокс) с содержанием 15% Al2O3. Продукт подвергли мягкому последовательному дроблению на щековой дробилке и выделили путем рассева на ситах узкие классы: 1-3 мм и 3-5 мм с удельным электрическим сопротивлением соответственно 50 и 30 Ом·см при температуре 20°C. Величина удельного электросопротивления после нагрева до 1500°C составила соответственно 17 и 10 Ом·м для классов 1-3 и 3-5 мм. Полученные продукты пригодны для применения в электропечах сопротивления разных конструкций при стандартных сетевых параметрах тока и средств управления печами.

Пример 2.

Высокотемпературный каменноугольный пек с температурой размягчения 145°C, выходом летучих веществ 51%, зольностью 0,15% в количестве 15 кг измельчали с образованием частиц менее 3 мм. Измельченный пек смешивали с 1,2 кг порошкового синтетического Al2O3 с размером частиц менее 0,5 мм. Смесь нагревали до температуры 1200°C, в результате был получен электропроводный материал - пековый кокс в количестве 8,7 кг с содержанием 14% Al2O3. Полученный материал подвергли дроблению и классификации. Фракции 1-3 мм имели удельное электросопротивление 45 Ом·см при 20°C, фракции 3-5 м имели удельное электросопротивление 28 Ом·см также при 20°C. Фракции подвергли нагреву до 1500°C, после чего удельное электросопротивление фракции 1-3 мм составило 15 Ом·см, а фракции 3-5 мм составило 9,5 Ом·см. Полученный материал пригоден для использования в печах сопротивления.

Пример 3. Нефтяной полукокс по примеру 1 в количестве 9 кг и 2,4 кг синтетического Al2O3 подготовили и осуществили термоподготовку подобно примеру 1. Полученный электропроводный материал содержал 24,9% Al2O3. После дробления на фракции 103 мм и 3-5 мм измерили их удельное электросопротивление. Фракции 1-3 мм имели удельное электросопротивление 120 Ом·см при 20°C и 41,0 Ом·см при 1500°C, фракции 3-5 мм имели удельное электросопротивление 72,0 Ом·см при 20°C и 24,5 Ом·см при 1500°C.

1. Способ получения углеродсодержащего электропроводного материала, включающего смешение исходного углеродсодержащего материала с оксидом алюминия, в качестве исходного углеродсодержащего материала используют нефтяной полукокс, или высокотемпературный пек, или среднетемпературные пек, содержание летучих веществ в исходном углеродсодержащем материале составляет не менее 14%, смесь нагревают до температуры не более 1500°C без доступа воздуха, количество оксида алюминия составляет 8-30 мас.% от общей массы получаемого после нагрева смеси углеродсодержащего электропроводного материала.

2. Способ по п.1, отличающийся тем, что после нагрева полученный углеродсодержащий электропроводный материал выдерживают в среде инертного газа.