Способ и устройство для очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины

Иллюстрации

Показать всеГруппа изобретений относится к области нефтегазодобывающей промышленности и может быть применена для очистки каналов перфорации и обработки призабойной зоны пласта. Способ включает спуск в скважину расположенного на наружной поверхности насосно-компрессорной трубы (НКТ) рабочего элемента с каналом или каналами на его поверхности, перемещение вверх-вниз НКТ с перетеканием рабочей среды, заполняющей ствол скважины, через канал или каналы рабочего элемента. Переток рабочей среды из межтрубного пространства ниже рабочего элемента в межтрубное пространство выше рабочего элемента осуществляют через перепускной канал внутри НКТ, минуя канал или каналы на поверхности рабочего элемента при ходе вниз. Удаляют разрушенный кольматант притекающей из пласта жидкостью с подливом рабочей среды в НКТ с поверхности без ее прокачки с поверхности через обрабатываемую зону. Повышается эффективность очистки без ограничения одновременно обрабатываемой толщины интервала перфорации. 2 н. и 3 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к области нефтегазодобывающей промышленности и может быть применено для селективной очистки каналов перфорации и обработки призабойной зоны пласта (ПЗП) любой толщины.

Прототипом заявляемого устройства является устройство для селективной очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины, включающее расположенный на насосно-компрессорной трубе (НКТ) с ограничением осевого перемещения рабочий элемент с каналами, причем имеется возможность перемещения НКТ с расположенным на ней рабочим элементом вдоль участка перфорированной обсадной колонны, выполняющего функцию корпуса устройства, НКТ имеет возможность радиального перемещения относительно корпуса, отличающееся тем, что рабочий элемент с одним или несколькими каналами соосен с корпусом устройства, а НКТ имеет возможность радиального перемещения относительно рабочего элемента. Рабочий элемент предпочтительно выполнен из эластичного материала /патент №2450118, опубл. 10.05.2012/.

Устройство-прототип недостаточно эффективно по следующим причинам.

При движении рабочего элемента вниз за счет высокого гидравлического сопротивления винтовых каналов создается значительная репрессия на нижележащие каналы перфорации, что вызывает нежелательную фильтрацию рабочей среды, содержащей дезинтегрированный кальматант, через каналы перфорации в ПЗП. Значительное сопротивление потоку рабочей среды через каналы рабочего элемента накладывает ограничение на количество одновременно применяемых рабочих элементов ввиду подавления сопротивлением необходимого и достаточного для декальматации каналов перфорации и ПЗП депрессинного воздействия. При возникновении угловой несоосности обсадной колонны с НКТ происходит деформация об обсадную колонну винтовых каналов эластичного рабочего элемента, что вызывает нарушение создаваемого им тангенциального потока рабочей среды, увеличивает гидравлическое сопротивление элемента и соответственно значительно снижает эффективность работы устройства; имеет место преждевременный износ или разрушение эластичного рабочего элемента.

Прототипом заявляемого способа является способ, реализуемый указанным устройством-прототипом /патент №2450118, опубл. 10.05.2012/:

способ селективной очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины, включающий спуск в скважину расположенного на наружной поверхности насосно-компрессорной трубы (НКТ) рабочего элемента с каналом/каналами на его поверхности, перемещение вверх-вниз НКТ с перетеканием рабочей среды, заполняющей ствол скважины, через канал/каналы рабочего элемента и воздействие указанной перетекающей рабочей средой на кальматант в каналах перфорации, мимо которых перемещают рабочий элемент в процессе спуска-подъема НКТ.

Способ-прототип недостаточно эффективен по следующим причинам.

При ходе вниз устройство вызывает репрессию на нижележащие каналы перфорации, что при водит к поглощению через них содержащей разрушенный кальматант рабочей среды призабойной зоной, т.е. к рекальматации. Соответственно, для удаления декальматированных загрязнений из обрабатываемой зоны требуется специальная операция прокачки свежей порции рабочей среды с поверхности, что уменьшает, но не исключает рекальматацию.

Кроме того, при движении рабочего элемента вниз за счет высокого гидравлического сопротивления винтовых каналов создается значительная репрессия на нижележащие каналы перфорации. Значительное сопротивление потоку рабочей среды через каналы рабочего элемента накладывает ограничение на количество одновременно применяемых рабочих элементов ввиду подавления сопротивлением необходимого и достаточного для декальматации каналов перфорации и ПЗП депрессинного воздействия, что снижает результативность очистки.

При возникновении угловой несоосности обсадной колонны с НКТ в зонах углового отклонения происходит деформация об обсадную колонну винтовых поверхностей каналов эластичного рабочего элемента, что вызывает нарушение создаваемого им тангенциального потока рабочей среды, увеличивает гидравлическое сопротивление элемента, нарушает установившийся тангенциальный поток и соответственно значительно снижает эффективность способа; имеет место преждевременный износ или разрушение эластичного рабочего элемента.

Решаемая задача и ожидаемый технический результат заключаются в повышении эффективности способа и устройства для очистки каналов перфорации и призабойной зоны без ограничения одновременно обрабатываемой толщины интервала перфорации необходимым количеством устройств за счет минимизации репрессии и, соответственно, минимизации рекальматации с помощью организации перетока содержащей разрушенный кальматант рабочей среды из межтрубного пространства ниже устройства в межтрубное пространство выше устройства, минуя каналы рабочего элемента. При этом за счет работы золотника обеспечивается подсос подливаемой с поверхности чистой рабочей среды из НКТ в обрабатываемую зону, что позволяет автоматически удалять декальматированные загрязнения из обрабатываемой зоны без прокачки под давлением свежей порции рабочей среды с поверхности, что также минимизирует рекальматацию.

Для исключения возможности заклинивания рабочего элемента и разрушения в условиях большого количества мехпримесей (кальматанта) в рабочей среде, а также при возникновении угловой несоосности НКТ с корпусом устройства и рабочим элементом на участках отклонения ствола скважины от вертикали, которое неизбежно имеет место при турбинном и роторном бурении (эффект деривации), применяют полусферические шарнирные опоры.

Поставленная задача решается тем, что способ селективной очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины, включающий спуск в скважину расположенного на наружной поверхности насосно-компрессорной трубы (НКТ) рабочего элемента с каналом/каналами на его поверхности, перемещение вверх-вниз НКТ с перетеканием рабочей среды, заполняющей ствол скважины, через канал/каналы рабочего элемента и воздействие указанной перетекающей рабочей средой на кальматант в каналах перфорации, мимо которых перемещают рабочий элемент в процессе спуска-подъема НКТ, отличается тем, что переток рабочей среды из межтрубного пространства ниже рабочего элемента в межтрубное пространство выше рабочего элемента осуществляют через перепускной канал внутри НКТ, минуя канал/каналы на поверхности рабочего элемента, при ходе вниз, и удаляют разрушенный кальматант притекающей из пласта жидкостью с подливом рабочей среды в НКТ с поверхности без ее прокачки с поверхности через обрабатываемую зону.

На участках отклонения ствола скважины от вертикали обеспечивают угловое отклонение оси НКТ относительно оси обсадной колонны и рабочего элемента с сохранением соосности обсадной колонны и рабочего элемента.

Поставленная задача решается также тем, что устройство для селективной очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины, включающее расположенный на насосно-компрессорной трубе (НКТ) с ограничением осевого перемещения рабочий элемент с одним или несколькими каналами на внешней поверхности, причем имеется возможность перемещения НКТ с расположенным на ней рабочим элементом вдоль участка перфорированной обсадной колонны, выполняющего функцию корпуса устройства, НКТ имеет возможность радиального перемещения относительно корпуса и относительно рабочего элемента, рабочий элемент соосен с корпусом устройства, отличается тем, что в полости НКТ имеется перепускной канал перетока рабочей среды, минуя каналы рабочего элемента, а на поверхности НКТ под рабочим элементом расположен золотник, позволяющий осуществлять переток рабочей среды только снизу вверх.

Рабочий элемент выполнен из эластичного материала.

На поверхности НКТ дополнительно расположены верхняя и нижняя полусферические шарнирные опоры рабочего элемента, позволяющие НКТ совершать угловое отклонение относительно оси обсадной колонны - корпуса устройства и рабочего элемента с сохранением соосности обсадной колонны и рабочего элемента.

Поток рабочей среды воздействует на канал перфорации как при перемещении устройства вверх с возникновением эффекта свабирования, так и - в меньшей степени - вниз - со снижением репрессионного воздействия за счет включения в работу перепускного канала; обеспечена равномерная обработка каналов перфорации благодаря соосности рабочего элемента с корпусом и тангенциальному движению рабочей жидкости по каналам рабочего элемента при перемещении устройства вверх. Благодаря значительному снижению суммарного гидравлического сопротивления рабочих элементов возможно одновременное применение большего количества рабочих элементов; соответственно, увеличивается толщина одновременно обрабатываемого интервала.

Устройство, благодаря соосности рабочего элемента с корпусом и наличию полусферических шарнирных опор, поддерживается в рабочем состоянии - в состоянии свободы радиального перемещения НКТ относительно соосных между собой рабочего элемента и корпуса и свободы углового отклонения НКТ относительно центральной оси обсадной колонны и рабочего элемента - независимо не только от степени кривизны ствола скважины, но и независимо от винтового характера ствола скважины (от отклонения ствола скважины от вертикали), которое неизбежно имеет место при турбинном и роторном бурении.

Оптимальный вариант реализации устройства, отличающийся тем, что на поверхности НКТ дополнительно расположены верхняя и нижняя полусферические шарнирные опоры рабочего элемента, позволяющие НКТ совершать угловое отклонение относительно оси обсадной колонны - корпуса устройства с сохранением соосности обсадной колонны и рабочего элемента, -

усиливает указанные технические результаты; например, обеспечивает равномерную обработку всех без исключения каналов перфорации установившимся тангенциальным потоком рабочей жидкости по каналам рабочего элемента при перемещении устройства вверх;

предотвращает смятие и локальный износ рабочего элемента при прохождении им и наклонных, и искривленных участков обсадной колонны - корпуса устройства; так как каналы рабочего элемента не изменяют своей геометрической формы, поток рабочей жидкости через них сохраняется установившимся.

Одновременно может быть спущено необходимое количество перемещаемых на НКТ рабочих элементов нескольких устройств.

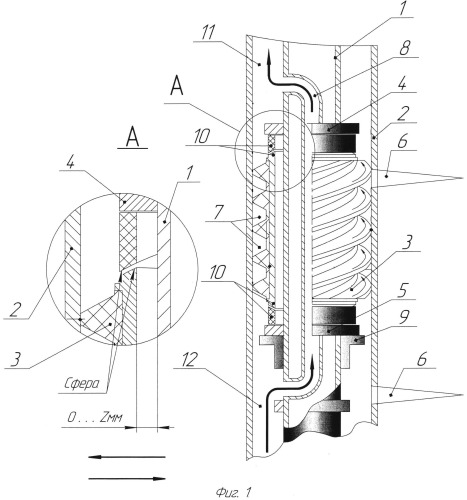

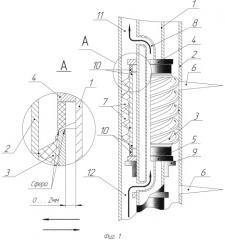

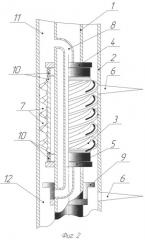

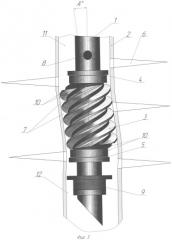

Заявляемые способ и устройство иллюстрируются фиг.1-3, где: фиг.1 - устройство с ходом рабочего элемента вниз; фиг.2 - устройство с ходом рабочего элемента вверх; фиг.3 - оптимальные варианты заявляемых способа и устройства по п.п.3 и 5 заявляемой формулы изобретения в условиях прохождения рабочим элементом участка ствола скважины - корпуса устройства с отклонением от вертикали, которое неизбежно имеет место при турбинном и роторном бурении.

На чертежах:

1 - НКТ; 2 - участок перфорированной обсадной колонны, выполняющий функцию корпуса устройства; 3 - рабочий элемент с одним или несколькими каналами; 4 и 5 - жестко закрепленные на НКТ соответственно верхний и нижний ограничители; 6 - канал перфорации; 7 - канал, выполненный на внешней поверхности рабочего элемента 3; 8 - перепускной канал направленного перетока рабочей среды, минуя каналы рабочего элемента 3; 9 - золотник; 10 - полусферические шарнирные опоры; 11 - межтрубное пространство выше рабочего элемента устройства (вышележащее межтрубное пространство 11); 12 - межтрубное пространство ниже рабочего элемента устройства (нижележащее межтрубное пространство).

Рабочий элемент 3 устанавливают на НКТ 1 коаксиально, с возможностью радиального перемещения НКТ 1 относительно соосных между собой корпуса 2 и рабочего элемента 3 (соответственно с возможностью - аналогично прототипу -радиального перемещения НКТ относительно обсадной колонны, например, при наклонном характере обрабатываемого участка ствола скважины - фиг.3). Ограничение осевого перемещения рабочего элемента 3 обеспечивается верхним 4 и нижним 5 ограничителями. Данная компоновка - в отличие от прототипа - дополнительно обеспечивает сохранение соосности корпуса 2 и рабочего элемента 3 не только при радиальном перемещении НКТ, но и в случае углового отклонения НКТ от центральной оси устройства (в частности от вертикали) - фиг.3 (угол отклонения - угол А), например, при прохождении винтового участка ствола скважины рабочим элементом 3.

Предлагаемый способ реализуется следующей работой предлагаемого устройства.

При движении компоновки вниз - фиг.1 - за счет гидравлического трения золотник 9 перемещается в верхнее положение, сообщая перепускной канал 8 с межтрубным пространством 11; и значительная часть рабочей среды ввиду более низкого гидравлического сопротивления перепускного канала 8 относительно гидравлического сопротивления каналов 7 - будет перетекать именно по перепускному каналу 8. Поэтому по мере движения рабочего элемента 3 вниз значительная часть рабочей среды, минуя каналы 7 рабочего элемента 3, будет перетекать по перепускному каналу 8 направленного перетока из нижележащего межтрубного пространства 12 в вышележащее межтрубное пространство 11.

При движении вверх - фиг.2 - под действием гидравлического трения и силы тяжести золотник 9 опустится в нижнее положение и перекроет перепускной канал 8 направленного перетока в вышележащее межтрубное пространство 11. При этом рабочая среда будет вынуждена перетекать по каналам 7 рабочего элемента 3, создавая интенсивные тангенциальные потоки, разрушающие кальматант в каналах перфорации 6. При этом в нижележащем межтрубном пространстве 12 создается разрежение, способствующее притоку из ПЗП, расположенной ниже рабочего элемента 3, жидкости, содержащей дезинтегрированный кальматант, через канал перфорации 6, т.е. в целом на фоне воздействия тангенциальным потоком на перфорированный участок обсадной колонны 2 возникает свабирующий эффект.

При ходе вниз - фиг.1 - золотник 9 перемещается в верхнее положение и открывает перепускной канал 8 и, соответственно, происходит ток загрязненной кальматантом жидкости, поступившей из ПЗП, в нижнее межтрубное пространство 12 и далее через перепускной канал 8 в верхнее межтрубное пространство 11. Сохраняется незначительный переток загрязненной кальматантом жидкости, поступившей из ПЗП, через каналы 7 рабочего элемента 3. В отличие от прототипа, за счет срабатывания золотника 9 происходит автоматическое удаление загрязненной кальматантом жидкости, поступившей из ПЗП, из зоны воздействия устройства. А именно, удаляют разрушенный кальматант притекающей из пласта жидкостью с подливом рабочей среды в НКТ с поверхности без ее прокачки с поверхности через обрабатываемую зону.

По прототипу для этого требуется обязательная прокачка свежих порций рабочей среды через НКТ 1 с поверхности, что также вызывает репрессивное воздействие на ПЗП и, соответственно, рекальматацию пористой среды. Описанная выше последовательность операций заявляемым устройством аналогична работе штангового глубинного насоса с утечками через плунжерную пару.

Будучи спущен в скважину, рабочий элемент 3 всегда остается соосен с корпусом устройства - участком 2 перфорированной обсадной колонны. Из-за кривизны скважины НКТ 1, как и по прототипу, радиально перемещается относительно корпуса 2 и рабочего элемента 3 устройства и при необходимости НКТ 1 - дополнительно относительно прототипа - имеет возможность углового наклона относительно рабочего элемента 3 и корпуса 2 при сохранении соосности рабочего элемента 3 и корпуса 2 (фиг.3, угол А углового наклона).

Устройство работает на любых рабочих средах - жидкостях или газожидкостных смесях, заполняющих ствол скважины; не только специально закачиваемых, включая агрессивные, но и притекающих из ПЗП пластовых флюидах.

Оптимальный вариант устройства с рабочим элементом из эластичного материала работает следующим образом, осуществляя соответственно следующий способ селективной очистки каналов перфорации и призабойной зоны пласта.

1. Спуск перемещаемого на НКТ 1 рабочего элемента 3 устройства, расположенного на наружной поверхности НКТ 1 между ограничителями 4 и 5, с помощью подъемника в зону участка перфорированной обсадной колонны 2 (выполняющего функцию корпуса устройства), подлежащего обработке. Рабочий элемент 3 с одним или несколькими винтовыми каналами 7 выполнен из эластичного материала.

2. Перемещение вниз (фиг.1) НКТ 1 с расположенным на ее наружной поверхности между ограничителями 4 и 5 рабочим элементом 3 устройства приводит к вскрытию перепускного канала 8 перемещением в верхнее положение золотника 9 и к перетоку рабочей среды в перепускной канал 8 из нижележащего межтрубного пространства 12 в вышележащее межтрубное пространство 11.

При этом через винтовые каналы 7 рабочего элемента 3 перетекает незначительное количество загрязненной жидкости (в отличие от прототипа), что минимизирует рекальматацию каналов перфорации и ПЗП вследствие возникновения репрессии, имеющей место по прототипу в межтрубном пространстве 12.

3. Перемещение вверх (фиг.2) НКТ 1 с расположенным на ее наружной поверхности между ограничителями 4 и 5 рабочим элементом 3 устройства приводит к перекрытию перепускного канала 8 золотником 9 за счет гидравлического трения и силы тяжести и к интенсивному перетеканию рабочей среды, заполняющей ствол скважины, через каналы 7 рабочего элемента 3 с формированием установившегося интенсивного тангенциального потока рабочей среды в винтовых каналах 7 рабочего элемента 3, что приводит к еще более эффективному (относительно хода вниз) воздействию на кальматант, отложившийся в каналах перфорации 6, которые проходит рабочий элемент 3 в процессе подъема.

Выполнение рабочего элемента 3 из эластичного материала обеспечивает его герметизирующий характер, минимизируя утечки рабочей жидкости мимо каналов 7 рабочего элемента 3, что увеличивает скорость движения рабочей среды в направлении канала 7 рабочего элемента 3 и в целом КПД устройства. Сохраняется и функция рабочего элемента 3 как штуцера, т.е. способность направления потока рабочей среды в канал/каналы 7 рабочего элемента 3.

Ход вверх способствует возникновению эффекта свабирования и провокации притока из ПЗП через каналы перфорации 6 в межтрубное пространство 12 жидкости, несущей дезинтегрированный кальматант.

Одновременно для покрытия зоны перфорации могут быть спущены несколько перемещаемых на НКТ рабочих элементов нескольких устройств. Это позволяет применять заявляемое устройство для очистки каналов перфорации и ПЗП условно бесконечной толщины. Селективная очистка каналов перфорации обеспечивается за счет перемещения устройства в интервале перфорации. Штуцирующий характер устройства обеспечивает при перемещении вниз-вверх возбуждение низкочастотных возмущений в обрабатываемом интервале (эффект вантуза), что обеспечивает воздействие на удаленные зоны ПЗП и автоматическое подсасывание в зону воздействия чистой рабочей среды, заполняющей НКТ, которую не закачивают (как это делается по прототипу), а доливают в НКТ с поверхности в процессе обработки. Именно это и позволяет обрабатывать каналы перфорации малозагрязненной рабочей средой и удалять разрушенный кальматант притекающей из пласта жидкостью без прокачки свежей порции рабочей среды через НКТ с поверхности через обрабатываемую зону.

Таким образом, предлагаемые способ и устройство для очистки каналов перфорации и призабойной зоны без ограничения одновременно обрабатываемой толщины интервала перфорации эффективнее прототипа за счет минимизации репрессии и, соответственно, минимизации рекальматации с помощью организации перетока содержащей разрушенный кальматант рабочей среды из межтрубного пространства ниже устройства в межтрубное пространство выше устройства, минуя каналы рабочего элемента. При этом за счет работы золотника обеспечивается подсос подливаемой с поверхности чистой рабочей среды из НКТ в обрабатываемую зону, что позволяет автоматически удалять декальматированные загрязнения из обрабатываемой зоны без прокачки под давлением свежей порции рабочей среды с поверхности, что также минимизирует рекальматацию.

Для исключения возможности заклинивания рабочего элемента и разрушения в условиях большого количества мехпримесей (кальматанта) в рабочей среде, а также при возникновении угловой несоосности НКТ с корпусом устройства и рабочим элементом на участках отклонения ствола скважины от вертикали, которое неизбежно имеет место при турбинном и роторном бурении, применяют полусферические шарнирные опоры.

1. Способ селективной очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины, включающий спуск в скважину расположенного на наружной поверхности насосно-компрессорной трубы (НКТ) рабочего элемента с каналом или каналами на его поверхности, перемещение вверх-вниз НКТ с перетеканием рабочей среды, заполняющей ствол скважины, через канал или каналы рабочего элемента и воздействие указанной перетекающей рабочей средой на кальматант в каналах перфорации, мимо которых перемещают рабочий элемент в процессе спуска-подъема НКТ, отличающийся тем, что переток рабочей среды из межтрубного пространства ниже рабочего элемента в межтрубное пространство выше рабочего элемента осуществляют через перепускной канал внутри НКТ, минуя канал или каналы на поверхности рабочего элемента, при ходе вниз, и удаляют разрушенный кальматант притекающей из пласта жидкостью с подливом рабочей среды в НКТ с поверхности без ее прокачки с поверхности через обрабатываемую зону.

2. Способ по п.1, отличающийся тем, что на участках отклонения ствола скважины от вертикали обеспечивают угловое отклонение оси НКТ относительно оси обсадной колонны и рабочего элемента с сохранением соосности обсадной колонны и рабочего элемента.

3. Устройство для селективной очистки каналов перфорации и призабойной зоны пласта условно бесконечной толщины, включающее расположенный на насосно-компрессорной трубе (НКТ) с ограничением осевого перемещения рабочий элемент с одним или несколькими каналами на внешней поверхности, причем имеется возможность перемещения НКТ с расположенным на ней рабочим элементом вдоль участка перфорированной обсадной колонны, выполняющего функцию корпуса устройства, НКТ имеет возможность радиального перемещения относительно корпуса и относительно рабочего элемента, рабочий элемент соосен с корпусом устройства, отличающееся тем, что в полости НКТ имеется перепускной канал перетока рабочей среды, минуя каналы рабочего элемента, а на поверхности НКТ под рабочим элементом расположен золотник, позволяющий осуществлять переток рабочей среды только снизу вверх.

4. Устройство по п.3, отличающееся тем, что рабочий элемент выполнен из эластичного материала.

5. Устройство по п.3, отличающееся тем, что на поверхности НКТ дополнительно расположены верхняя и нижняя полусферические шарнирные опоры рабочего элемента, позволяющие НКТ совершать угловое отклонение относительно оси обсадной колонны - корпуса устройства и рабочего элемента с сохранением соосности обсадной колонны и рабочего элемента.