Способ получения нанокомпозита из керамического порошка

Иллюстрации

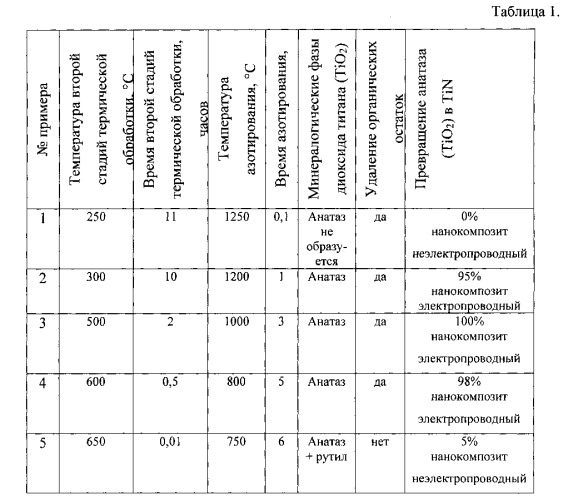

Показать всеИзобретение относится к технологии получения керамических материалов - нанокомпозитов на основе нитрида кремния (Si3N4), и может быть использовано в различных областях науки и техники. Способ получения нанокомпозита включает смешивание керамических частиц Si3N4 в этаноле с последующим добавлением в полученную суспензию жидкофазного алкоголята титана и предварительный нагрев суспензии до получения порошкообразной массы. Полученный порошок измельчают, затем осуществляют двухстадийную термическую обработку. На первой стадии проводят нагрев, обеспечивающий удаление жидкофазной среды: при 60°C в течение 24 часов и при 120°С в течение 2 часов, а на второй стадии проводят дальнейший нагрев при температуре 300-600оС до образования анатаза без рутила и удаления органических составляющих с последующим азотированием порошка в аммиачной среде при 800-1200оС до превращения анатаза в нитрид титана. Порошок просеивают, формируют заготовку с последующим искровым плазменным спеканием изделия. Заявленный способ позволяет получать электропроводные нанокомпозиты системы Si3N4-TiN с однородной микроструктурой, где наночастицы TiN распределены в виде мелких включений на поверхности Si3N4, которые можно обрабатывать электрофизическими и электрохимическими методами. 1 з.п. ф-лы, 5 пр., 1 табл.

Реферат

Изобретение относится к технологии получения керамических материалов, а именно к области получения изделий из керамических материалов на основе нитрида кремния (Si3N4), предназначенных для дальнейшей обработки электрофизическими и электрохимическими методами.

Из уровня техники известен способ получения керамики, состоящей из Si3N4 и нитрида титана (TiN). Способ заключается в смешивании и прессовании порошков нитридов кремния и титана с оксидами алюминия и иттрия. Спекание образцов проводят при температурах 1200-1800°C и давлении 2.5 ГПа и в течение 30 секунд в контейнерах из литографского камня (В.Б. Шапило и др. Особенности спекания при высоком давлении керамики из нитрида кремния. Неорганические материалы, 1997, т. 33, №10, с. 1269-1272).

Известен способ получения нитридкремниевого композиционного материала, включающего от 30 до 70 мас. % TiN. Способ включает смешивание порошков кремния, титана, гидрида титана и активирующих добавок (нитрат аммония, хлорид аммония, аммоний щавелевокислый, мочевина) и синтез в печах сопротивления при температурах 700-1400°C в алундовых трубках в среде азота (Людвинская Т.А. Влияние исходных компонентов и активирующих добавок на процесс образования композиционного порошка Si3N4-TiN. Тезисы докладов международной конференции «Современное материаловедение: достижения и проблемы», 26-30 сентября 2005 г., Украина, Киев, т. 1, с. 283).

Недостатками вышеперечисленных способов получения композита системы Si3N4-TiN являются использование дорогостоящих чистых порошков, использование активирующих добавок, невозможность контролировать интенсивную рекристаллизацию при процессе спекания, недопустимость получения функциональной детали с нанодисперсной микроструктурой.

Известен также способ получения композита системы Si3N4-TiN. Способ заключается в смешивании порошков аморфного нитрида кремния и нанокристаллического нитрида титана с размером частиц до 13 нм и 80 нм соответственно, и термическую обработку с одновременным прессованием при температурах до 1800°C и давлении до 4 ГПа. (В.С. Урбанович, Р.А. Андриевский, С.С. Турбинский, К.И. Янушкевич. Структура и свойства нанокомпозитов на основе нитридов кремния и титана, спеченных при высоких давлениях. Тезисы докладов второй Всероссийской конференции по наноматериалам «НАНО 2007», 13-16 марта 2007, Новосибирск, с. 249).

Недостатками известного способа получения композита системы Si3N4-TiN являются использование дорогостоящих нанопорошков, протекание процесса спекания при больших давлениях и невозможность получения функциональной детали с однородной микроструктурой.

Наиболее близким по технической сути и решаемой задаче является способ получения нанокомпозита на основе смеси порошков и алкоголятов коллоидным путем, заключающийся в постоянном перемешивании порошка в этаноле с последующим добавлением в полученную суспензию жидкофазного алкоголята и предварительном нагреве суспензии до получения порошкообразной массы, затем осуществляется первая термическая обработка, дробление, вторая термическая обработка, измельчение, просеивание и холодное изостатическое прессование с последующим ее синтезом (М. Schehl, L.A. Diaz, R. Torrecillas, «Alumina nanocomposites from powder-alkoxide mixtures)), журнал: Acta Materialia, №50, 2002, стр. 1125-1139).

Недостатком известного способа являются его ограниченные технологические возможности, так как способ не позволяет получать керамические нанокомпозиты, обрабатываемые электрофизическими и электрохимическими методами.

Техническим результатом, на достижение которого направлено заявленное изобретение, является обеспечение возможности зарождения и роста наночастиц нитрида титана в виде мелких включений, распределенных на поверхности Si3N4, что в итоге позволяет получать нанокомпозиты системы Si3N4-TiN с однородной микроструктурой, обладающей достаточной электропроводностью для обработки электрофизическими и электрохимическими методами.

Поставленный технический результат достигается тем, что в способе получения нанокомпозита из порошка нитрида кремния, включающем смешивание частиц нитрида кремния в этаноле с последующим добавлением в полученную суспензию жидкофазного алкоголята титана и предварительный нагрев суспензии до получения порошкообразной массы, измельчение полученного порошка с последующей двухстадийной термической обработкой порошка, а именно, на первой стадии осуществляют удаление жидкофазной среды путем нагрева порошка в двух температурных режимах: при 60°C в течение 24 часов и при 120°C в течение 2 часов, а на второй стадии осуществляют получение из алкоголята титана и кристаллизацию диоксида титана, удаление органических составляющих и дальнейшее формирование порошкообразной заготовки путем ее нагрева с последующим спеканием в нанокомпозит; смешивание частиц нитрида кремня в этаноле, добавление алкоголята и предварительный нагрев суспензии осуществляют в азотной среде, в качестве алкоголята используют изопропоксид титана, просеивание порошка проводят между стадиями термообработки, при этом термообработку на второй стадии проводят при температуре 300-600°C до образования анатаза без рутила с последующим азотированием порошка в аммиачной среде при 800°C-1200°C до превращения анатаза в нитрид титана, а перед формированием заготовки осуществляют окончательное просеивание, кроме того, нанокомпозит получают путем искрового плазменного спекания порошкообразной заготовки.

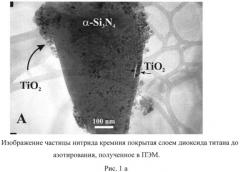

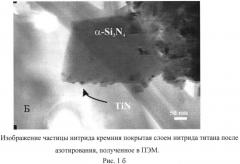

Изобретение поясняется графическими материалами, где:

фиг. 1 - изображение частицы нитрида кремния, покрытой слоем диоксида титана до азотирования;

фиг. 2 - изображение образовавших наночастиц нитрида титана в виде мелких включений, распределенных на поверхности Si3N4 после азотирования;

фиг. 3 - микроструктура композита, изготовленного методом искрового плазменного спекания, где светлые кристаллы - TiN, а серые кристаллы - Si3N4.

Способ осуществляется следующим образом.

Первоначально получают керамический нанопорошок посредством смешивания керамических частиц нитрида кремния (α-Si3N4) в этаноле до получения стабильной суспензии твердых частиц при постоянном перемешивании. Предпочтительно приготавливать суспензию с содержанием 40 мас. %. S13N4. Затем к полученной суспензии при перемешивании по каплям добавляют жидкофазный алкоголят изопропоксида титана (C12H28O4Ti). Алкоголят разбавляют в этаноле, преимущественно в объемном соотношении 66,7 об. % алкоголята и 33,3 об. % этанола. После чего нагревают полученную суспензию при постоянном перемешивании и нагревании до температуры 60°C для испарения этанола и получения порошка.

Вышеуказанные процессы: смешивания нитрида кремния в этаноле, добавление изопропоксида титана в полученную суспензию и ее предварительный нагрев до получения порошкообразной массы, проводятся в закрытой камере с азотной средой для предотвращения возможных химических реакции с воздухом.

Полученная масса измельчается для удаления агломерации и получения тонкодисперсного порошка, например, в ступке из оксида алюминия (Al2O3) для удаления агломерации, а для тонкого измельчения - в аттриторе в жидкой среде с мелющими телами. Предпочтительно использовать этанол в качестве жидкой среды для исключения загрязнения материала и предотвращения возможных окислительных реакций.

Затем проводят двухстадийную термическую обработку. На первой стадии проводят нагрев в печке при двух температурных режимах: при 60°C в течение 24 часов и 120°C в течение 2 часов, для полного удаления остатков этанола и получения сухого порошка. Температурный режим и время сушки зависят от отношения содержания жидкой среды к общему объему порошка. После чего порошок просеивается через сито с размером отверстий 63 мкм. Первая стадия термической обработки может быть проведена, например, в распылительной сушилке, при температурах 60-300°C в азотной среде, предварительно приготовив суспензию с содержанием 50 об. % твердых частиц тонкодисперсного порошка. В случае использования этого метода просеивание не применяется. Затем осуществляется вторая термическая обработка (как правило, в течение 10 часов), однако время для конкретного изделия оптимально устанавливать опытным путем: оно должно быть достаточным, но не избыточным, и обеспечивать образование анатаза без рутила, как это показано в Таблице 1, при температуре 300-600°C, для кристаллизации диоксида титана в виде анатаза на поверхности частиц нитрида кремния и для полного удаления органических соединений. Время осуществления второй термической обработки ограничивается появлением рутила в системе. Потом проводится азотирование в аммиачной среде (NH3) при температуре 800-1200°C (как правило, время составляет 5 часов, однако рекомендуется устанавливать его опытным путем) для зарождения и роста наночастиц нитрида титана на поверхности частиц Si3N4. Процесс длится до 95-100% превращения анатаза в нитрид титана (можно и меньше, но электропроводность будет меньше). Далее порошок просеивают через сито с размером отверстий 63 мкм для дезагломерации порошка. Дезагломерация может быть проведена, например, в распылительной сушилке, предварительно приготовив водную суспензию с содержанием 50 об. % твердых частиц тонко дисперсного порошка.

Следующим этапом является формирование под давлением заготовки в графитовой матрице для ее дальнейшего спекания в изделие методом искрового плазменного спекания (Spark Plasma Sintering) с целью придания окончательной плотности порошка и получения токопроводящего нанокомпозита с однородной микроструктурой.

Пример осуществления способа

В качестве исходных материалов были использованы:

- нитрид кремния (α-Si3N4) с содержанием 95 мас. % альфа-фазы и средним размером частиц, равным 0,5 мкм, производство китайской компанией «HUBEI MINMETALS»,

- изопропоксид титана (C12H28O4Ti) с чистотой 97%, производство немецкой компанией «ABCR»,

- этиловый спирт с содержанием этанола 99,70%, производство ипанской компанией «Panreac».

Для проведения опытов была получена порошкообразная керамическая масса, а затем этот материал был обработан методом искрового плазменного спекания.

Приведенные в формуле изобретения интервалы температуры и условия в отношении длительности термического воздействия для второй стадии термической обработки и азотирования в совокупности с прочими существенными признаками, изложенными в формуле, являются необходимыми и достаточными для осуществления заявленного способа, что подтверждается примерами, представленными ниже в Таблице 1.

В результате проведенного эксперимента №5 показано, что при значениях температуры и времени второй стадии термической обработки, равных 650°C и 0,01 часа, из порошка не удаляются все оставшиеся органические соединения, а главное, в течение очень короткого интервала времени происходит формирование минерала диоксида титана «анатаз» и его превращение в «рутил», что нежелательно для дальнейшей обработки из-за объемных изменений, которые происходят в минерале. По этой причине доля нитрида титана, сформированная при азотировании от анатаза составляет менее 5%, что обусловливает неэлектропроводность полученного нанокомпозита.

В примере №1 наблюдается, что длительное выдерживание (11 часов) второй стадии термической обработки при температуре 250°C является недостаточным для формирования анатаза и далее - диоксида титана, хотя органические соединения полностью устраняются из порошка. Последующее азотирование полученного порошка при режимах температуры - 1250°C и времени - 0,1 часа не устранило проблему формирования TiO2, в результате не наблюдалось присутствие кристаллов нитрида титана и, соответственно, нанокомпозит не является электропроводным.

Пример №2 показывает, что для данных режимов термической обработки присутствует диоксид титана в виде анатаза и все органические вещества удаляются из порошка, что делает материал годным для дальнейшей обработки. Результат проведения азотирования для данного примера указывает на формирования 95% TiN от содержания анатаза.

Проведенный эксперимент №4 указывает на то, что применение температуры и времени, равных 600°C и 0,5 часов соответственно, способствует удалению органического вещества и формированию анатаза. После азотирования при температуре 800°C и времени 5 часов доля нитрида титана, формированная от анатаза, равна 98%.

Сравнительный анализ результатов показывает, что заявленные интервалы в формуле изобретения являются необходимыми и достаточными для осуществления заявленного способа и достижения заявленного результата, а именно полученные нанокомпозиты в примерах 2, 3, 4 являются электропроводными и в соответствии с этим пригодны для электрофизической и электрохимической обработки.

Таким образом, можно сделать вывод, что в результате осуществления заявленного способа с использованием второй стадии термической обработки и азотирования в заявленных интервалах температуры при заданных условиях получаются наночастицы нитрида титана в виде мелких включений, распределенных на поверхности нитрида кремния, в результате чего обеспечивается получение однородной структуры спеченных композитов на их основе. Кроме того, доказано, что применение метода искрового плазменного спекания позволяет контролировать размер зерен, сохранять структуру исходного порошка, получать однородные микроструктуры композита, проводить спекание при температурах ниже принятых для систем Si3N4-TiN, применять низкие значения давления при спекании по сравнению с другими подобными методами и получать функциональные изделия с высокой плотностью, что значительно повышает физико-механические свойства спеченного материала.

Анализ заявленного технического решения на соответствие условиям патентоспособности показал, что указанные в формуле признаки являются существенными и взаимосвязаны между собой с образованием устойчивой совокупности, неизвестной на дату приоритета из уровня техники необходимых признаков, достаточной для получения требуемого синергетического (сверхсуммарного) технического результата.

Свойства, регламентированные в заявленном соединении отдельными признаками, общеизвестны из уровня техники и не требуют дополнительных пояснений.

Таким образом, вышеизложенные сведения свидетельствуют о выполнении при использовании заявленного технического решения следующей совокупности условий:

- объект, воплощающий заявленное техническое решение, при его осуществлении предназначен для получения нанокомпозита из керамического порошка;

- для заявленного объекта в том виде, как он охарактеризован в формуле изобретения, подтверждена возможность его осуществления с помощью вышеописанных в материалах заявки известных из уровня техники на дату приоритета средств и методов;

- объект, воплощающий заявленное техническое решение, при его осуществлении способен обеспечить достижение усматриваемого заявителем технического результата.

Следовательно, заявленный объект соответствует условиям патентоспособности «новизна», «изобретательский уровень» и «промышленная применимость» по действующему законодательству.

1. Способ получения нанокомпозита из порошка нитрида кремния, включающий смешивание частиц нитрида кремня в этаноле с последующим добавлением в полученную суспензию жидкофазного алкоголята титана и предварительный нагрев суспензии до получения порошкообразной массы, измельчение полученного порошка с последующей двухстадийной термической обработкой порошка, а именно, на первой стадии осуществляют удаление жидкофазной среды путем нагрева порошка в двух температурных режимах: при 60°C в течение 24 часов и при 120°C в течение 2 часов, а на второй стадии осуществляют получение из алкоголята титана и кристаллизацию диоксида титана, удаление органических составляющих и дальнейшее формирование порошкообразной заготовки путем ее нагрева с последующим спеканием изделия, отличающийся тем, что смешивание частиц нитрида кремния в этаноле, добавление алкоголята и предварительный нагрев суспензии осуществляют в азотной среде, в качестве алкоголята используют изопропоксид титана, просеивание порошка проводят между стадиями термообработки, при этом термообработку на второй стадии проводят при температуре 300-600°C до образования анатаза без рутила с последующим азотированием порошка в аммиачной среде при 800°C-1200°C до превращения анатаза в нитрид титана, а перед формированием заготовки осуществляют окончательное просеивание.

2. Способ получения нанокомпозита из порошка нитрида кремня по п. 1, отличающийся тем, что нанокомпозит получают путем искрового плазменного спекания порошкообразной заготовки.