Суперсплав на основе никеля, механический компонент, изготовленный из указанного суперсплава, элемент турбомашины, который включает указанный компонент, и соответствующие способы

Иллюстрации

Показать всеИзобретение относится к области металлургии, в частности к сплавам на основе никеля для изготовления механических компонентов турбомашин. Суперсплав на основе никеля для механических компонентов турбомашин содержит, мас.%: хром - от 3 до 7, вольфрам - от 3 до 15, тантал - от 4 до 6, алюминий - от 4 до 8, углерод менее 0,8, никель и примеси - остальное. Сплав характеризуется высокой механической, химической и термической стойкостью. Механические компоненты, изготовленные из заявленного сплава, могут эксплуатироваться при высоких температурах. 5 н. и 5 з.п. ф-лы, 8 ил.

Реферат

ПЕРЕКРЕСТНЫЕ ССЫЛКИ НА РОДСТВЕННЫЕ ЗАЯВКИ

Настоящая заявка имеет приоритет в соответствии с 35 U.S.C. §119(а)-(d) или (f), ранее поданной и находящейся в настоящее время на рассмотрении итальянской патентной заявки СО2009А000027 от 29 июля 2009 г., содержание которой полностью включено в настоящее описание путем ссылки.

ОБЛАСТЬ ТЕХНИКИ

Настоящее изобретение относится к новому суперсплаву на основе никеля и к способу его получения. Изобретение также относится к механическому компоненту, изготовленному из указанного суперсплава, элементу турбомашины, на который установлен указанный компонент, и к конкретному способу его применения.

УРОВЕНЬ ТЕХНИКИ

Проблемы, связанные с разработкой механических компонентов, эксплуатируемых при высоких температурах, в области материаловедения обычно решают, применяя системы охлаждения или тепловые барьеры, позволяющие охлаждать материал, из которого они изготовлены, и, таким образом, повышать механическую стойкость компонентов. Действительно, если система охлаждения сконструирована неадекватным образом, то при высокой температуре срок службы компонента укорачивается, при этом для увеличения срока службы компонента до стандартной продолжительности может возникнуть необходимость в снижении температуры эксплуатации.

Для получения материала, который при эксплуатации при высокой температуре обладает высокой механической стойкостью и в то же время конкретными характеристиками, обуславливающими химическую стойкость (по отношению к коррозии, эрозии и другим воздействиям), необходимую для применения в определенных областях, было разработано множество типов сплавов, которые представляют собой сочетания нескольких элементов, в которых по меньшей мере один элемент представляет собой металл. Более конкретно, в случае компонентов турбомашин, применение систем охлаждения приводит к усложнению способа производства и снижению технологических характеристик эксплуатируемого механизма; это доказывает важность правильного выбора материала, из которого изготавливают компоненты.

Суперсплавы никеля представляют собой специальные сплавы, разработанные для эксплуатации при высоких температурах и имеющие высокую механическую стойкость в сочетании с высокой устойчивостью к окислению при температурах, составляющих приблизительно 1000°С, и в большинстве случаев (но не исключительно) их используют в авиационной и/или аэрокосмической промышленности. Такие суперсплавы на основе никеля включают широкий спектр сплавов на основе металлов, которые постоянно совершенствуются и исследуются, поскольку входящие в них химические элементы могут быть объединены в различных количествах и наименованиях, весьма гибким образом, в результате чего могут быть получены материалы с постепенными изменениями в свойствах в зависимости от конкретного сочетания элементов или смеси элементов.

Таким образом, в настоящее время, несмотря на прогресс в технологиях, получение указанных сплавов все еще является проблематичным, и имеется необходимость в разработке усовершенствованных суперсплавов на основе никеля. Имеется необходимость в разработке суперсплавов, обладающих высокой механической, химической и термической стойкостью, из которых могут быть получены менее дорогостоящие механизмы, имеющие улучшенные технические характеристики.

ЦЕЛИ И СУЩНОСТЬ ИЗОБРЕТЕНИЯ

Одна из целей изобретения состоит в разработке суперсплава на основе никеля, который может выдерживать эксплуатацию при более высоких температурах по сравнению с традиционными сплавами и в то же время иметь улучшенную механическую и химическую стойкость, свойства которого позволили бы частично преодолеть некоторые из указанных выше проблем.

Другие цели настоящего изобретения включают создание способа получения такого суперсплава, создание механического компонента, изготавливаемого из указанного суперсплава, и создание механизма, на котором установлен указанный компонент. Эти цели и преимущества изобретения могут быть достигнуты при использовании суперсплава по п.1, полученного способом по п.6, а также при использовании компонента по п.8, механизма по п.9 и способа конкретного применения по п.10.

Технические преимущества изобретения представлены в прилагаемой формуле изобретения.

Основной аспект изобретения состоит в получении суперсплава на основе никеля, пригодного для изготовления механических компонентов, которые могут эксплуатироваться при высоких температурах, составляющих приблизительно 1200°С, в механизме турбомашины. В соответствии с настоящим изобретением указанный суперсплав включает по меньшей мере следующие элементы в следующих количествах, выраженных в массовых процентах (если не указано иное, в нижеследующем описании и в формуле изобретения указаны массовые проценты): хром (Cr) от 3% до 7%, вольфрам (W) от 3% до 15%, тантал (Та) от 4% до 6%, алюминий (Al) от 4% до 8%, углерод (С) - менее 0,8%, и дополнение до 100% составляет никель (Ni) и, кроме того, возможные примеси.

Очень подходящий пример осуществления изобретения состоит в том, что для повышения механической стойкости суперсплава при высоких температурах в суперсплав включен оксид иттрия (III) (химическая формула Y2O3) в количестве, составляющем от 0% до 15% об., предпочтительно от 0% до 7% и еще более предпочтительно от 0% до 6%.

Вкратце, оксид иттрия (III) представляет собой беловатое твердое вещество, стабильное на воздухе, применяемое в некоторых областях техники, например, для получения микроволновых фильтров или сверхпроводящих металлов (благодаря его способности становиться сверхпроводником при высоких температурах) или для получения некоторых типов металлорганических соединений (превращением его в хлорид иттрия (III), химическая формула YCl3). В другом подходящем примере осуществления изобретения суперсплав включает рений (Re) в количестве, составляющем от 0% до 10% масс., предпочтительно от 3% до 7% и еще более предпочтительно от 4% до 6%, что повышает его механическую стойкость при высоких температурах.

Вкратце, рений представляет собой редкий серебристо-белый металл, температура плавления которого - одна из самых высоких среди всех элементов; более высокую температуру плавления имеют только вольфрам и углерод. Он также один из самых плотных металлов; по плотности его превосходят только платина, иридий и осмий. Рений был последним из открытых элементов, имеющихся в природе. Обычно его выпускают в виде порошка, который для удаления пустот уплотняют прессованием или спеканием в атмосфере гидрирования. Рений не находится в природе в свободном состоянии и не обнаружен в обычных минералах. Его количество, которое может быть обнаружено в земной коре, составляет приблизительно 0,001 частей на миллион, то есть приблизительно один миллиграмм на тонну. В основном его извлекают из дымов, получаемых при обжиге минералов, содержащих сульфид меди, и некоторых минералов, содержащих молибден, которые содержат от 0,002% до 0,2% рения; он может быть получен, например, при восстановлении перрената аммония водородом при высоких температурах. Его очистка - сложный и дорогостоящий процесс. В основном этот элемент используют для получения платинорениевых катализаторов для синтеза газа; получения волокон и детекторов ионов для масс-спектрометров; в качестве добавки для сплавов на основе вольфрама или молибдена с целью получения сверхпроводящих сплавов; в качестве катализатора гидрирования; для изготовления электрических контактов, благодаря его высокой износостойкости и коррозионной стойкости; в качестве элемента для получения термопар для термометров, которые используют при температурах до 2200°С, и во многих других отраслях. Как указано ниже, в одном из очень подходящих примеров осуществления настоящего изобретения предлагаемый суперсплав включает вольфрам в количестве, составляющем от 4% до 6% масс. или от 9% до 11% масс. в зависимости от количества рения.

В другом примере осуществления суперсплав содержит по меньшей мере один из перечисленных ниже элементов в следующем массовом процентном содержании: хром (Cr) - от 4% до 6%, тантал (Та) - от 4,5% до 5,5%, алюминий (Al) - от 5% до 7%, углерод - менее 0,1%. В конкретном примере осуществления в вышеуказанный сплав, предпочтительно равноосного типа, предназначенный для конкретного применения, с целью улучшения механических свойств могут быть введены микродобавки гафния (Hf), циркония (Zr) и бора (В), максимальное общее количество которых может достигать 2%.

Другой аспект настоящего изобретения относится к способу получения суперсплава на основе никеля, включающему стадию, на которой следующие элементы смешивают в указанном ниже количестве (в массовых процентах): хром (Cr) - от 3% до 7%, вольфрам (W) - от 3% до 15%, тантал (Та) - от 4% до 6%, алюминий (Al) - от 4% до 8%, углерод (С) - менее 0,8%; дополнение до 100% составляет никель (Ni) и, кроме того, возможные примеси. Дополнительные стадии могут включать смешивание суперсплава с по меньшей мере одним из следующих компонентов:

- оксидом иттрия (III) (Y2O3) - в количестве от 0% до 15% объемных, предпочтительно от 0% до 7%, еще более предпочтительно от 0% до 6%;

- рением (Re) - в количестве от 0% до 10% объемных, предпочтительно от 3% до 7%, наиболее предпочтительно от 4% до 6%;

- вольфрамом - в количестве от 4% до 6% массовых или от 9% до 11%, основываясь на количестве рения.

В одном из очень подходящих примеров осуществления настоящего изобретения указанный суперсплав получен "плавкой". "Плавкой" называются способы производства, также известные под названием "литейное дело", в которых производят разливку металла из желоба, например, в песчаные формы (называемые "формовочной смесью"), в металлические формы (также называемые "оболочковыми формами") или под давлением ("пресс-литье") и многие другие виды литья.

Более подробно, указанный суперсплав может быть получен литьевым способом, называемым "микроплавкой по выплавляемым восковым моделям", который включает следующие стадии:

- подготовку восковой модели изготавливаемого компонента;

- изготовление вокруг восковой модели специального покрытия (в общем случае, из мела или фосфата);

- выдержку полученной модели после нанесения покрытия в условиях высокотемпературного термического цикла (в общем случае, от 650° до 900°С) для удаления воска и получения полой формы;

- заливку суперсплава в форму через специальные заливочные желоба;

- выдержку суперсплава до затвердевания внутри формы и последующее его извлечение из формы.

Высокотемпературный термический цикл может включать несколько процедур нагревания, выполняемых, например, плавкой свободным пламенем, индукционной плавкой, плавкой на субстрате, нагреваемом электрическим сопротивлением, плавкой дуговой лампой между вольфрамовыми электродами в агломерате и многими другими способами.

Разливка может быть произведена под действием силы тяжести, выталкиванием сплава газом, понижением уровня давления или центробежным выталкиванием, и многими другими способами. Процесс затвердевания, осуществляемый при "микроплавке по выплавляемым восковым моделям" либо при проведении любой другой плавки, может быть проконтролирован с целью получения монокристаллического, равноосного или направленного затвердевания, которые описаны ниже. Более подробно, монокристаллическая микроплавка позволяет получать суперсплав с хорошими свойствами на границах зерен (например, с низкой ползучестью), с высокой стойкостью по отношению к окислению и механическим и химическим воздействиям, а также к множеству других воздействий; тем не менее, с другой стороны, получение сплава с указанными свойствами представляет собой сложную и дорогостоящую процедуру. С другой стороны, с помощью равноосной плавки суперсплав можно получить более простым и дешевым способом, но такой сплав будет иметь более низкую стойкость по сравнению со сплавом, полученным монокристаллической микроплавкой. С другой стороны, способ направленной микроплавки обеспечивает лучшую стойкость благодаря наличию предпочтительной направленности зерен. Одним из основных преимуществ литья, вне зависимости оттого, представляет ли оно собой "литье по выплавляемым восковым моделям" или литье какого-либо иного типа, является возможность контролировать охлаждение с целью получения сплава с хорошими свойствами и в то же время возможность изготовления сложных форм, не прибегая к комплексной механической обработке. Возможное наличие микропористости, неровностей или осаждения нежелательных фаз диктует необходимость тщательного контроля как самого процесса, так и качества изделия.

В одном из очень подходящих примеров осуществления настоящего изобретения предлагаемый суперсплав получен способом "порошковой металлургии". "Порошковая металлургия" представляет собой способ получения, в соответствии с которым изделия из металла (или керамики) получают посредством термомеханической обработки их порошков.

Более подробно, предлагаемый суперсплав может быть получен горячим прессованием, которое включает уплотнение порошков с одновременным "спеканием" и которое в основном состоит в следующем:

- приготовление вышеуказанного суперсплава, возможно с рением, в виде твердых частиц или порошка (пыли);

- возможное смешивание вышеуказанных порошков с порошком иттрия;

- засыпка порошков в мягкую форму, выдерживающую высокое давление, которая имеет форму отливаемого объекта или аналогичную форму, имеющую несколько большие подходящие размеры;

- нагревание такой формы под давлением до температур, составляющих 0,7-0,9 от значения температуры плавления материала, что приводит к спеканию материала и уплотнению частиц, а также одновременно вызывает новую кристаллизацию;

- охлаждение и раскрытие формы для извлечения готового компонента.

Основные преимущества порошковой металлургии состоят в том, что с ее помощью можно снизить или устранить необходимость механической обработки, она экономически эффективна, в особенности при изготовлении сложных геометрических форм, дает возможность работать с широким диапазоном материалов и способов окончательной обработки и получать изделия с полезными качествами готовой поверхности при высокой воспроизводимости свойств каждой детали, что необходимо для массового поточного производства.

С другой стороны, недостатками такого способа являются ухудшение механических свойств готового изделия и худшая точность при получении размеров изделия по сравнению с изделиями, получаемыми плавкой. Как в случае литья, так и в случае порошковой металлургии готовый компонент может быть подвергнут дополнительной обработке, например правке, доводке, полировке, калибровке или другой механической отделочной обработке, а также обработке для улучшения формы (в случае геометрических ограничений, которые могут быть несовместимы с матричным прессованием) или термической обработке для улучшения свойств материала, также как и многим другим видам обработки.

Кроме того, на предлагаемый суперсплав (или лучше на готовый продукт, изготовленный из предлагаемого суперсплава) могут быть нанесены защитные покрытия в соответствии с предполагаемым использованием изделия.

Другой интересный аспект настоящего изобретения относится к разработке механического компонента механизма турбины, изготовляемого из вышеуказанного суперсплава, который может выдерживать высокие температуры эксплуатации (приблизительно до 1200°С или несколько выше). Другой аспект настоящего изобретения относится к механизму турбомашины, например газовой турбины или многих других турбин, в котором по меньшей мере один механический компонент изготовлен из вышеуказанного суперсплава.

Нельзя также исключать использования вышеуказанного суперсплава для других нужд и в других технологических отраслях, в которых требуются материалы, способные выдерживать высокие температуры (приблизительно до 1200°С), или в которых материалы подвергаются высокому механическому напряжению и окислению и/или коррозии.

Другой аспект настоящего изобретения относится к способу улучшения технологических характеристик газовых турбин посредством замены некоторых деталей компонентов статора турбины, которые могут создавать проблемы при высоких температурах, деталями, изготовленными из суперсплава в соответствии с настоящим изобретением. См. описание ниже.

Одно из преимуществ применения суперсплава, предлагаемого согласно настоящему изобретению, состоит в том, что по сравнению с суперсплавами на основе никеля рассматриваемый суперсплав, имеющий состав, разработанный специально для указанного применения, позволяет поднимать температуру эксплуатации компонента турбины приблизительно до 1200°С.

В самом деле, указанный суперсплав имеет высокую стойкость к окислению и высокую механический стойкость по меньшей мере до достижения самой высокой из указанных температур. Более подробно, благодаря своему составу предлагаемый суперсплав позволяет улучшить по меньшей мере следующие характеристики:

- повысить стойкость к окислению при температурах, превышающих 1000°С;

- повысить предел прочности при растяжении при температурах, превышающих 1100°С;

- повысить стабильность первично затвердевающей гамма-фазы, состоящей из никель-алюминиевого осадка (химическая формула Ni3Al), который придает суперсплавам нужные механические свойства (приблизительно до 1300°С).

Таким образом, может быть повышена типичная температура эксплуатации (что невозможно при использовании имеющихся в настоящее время в продаже сплавов для изготовления турбомашин), а также увеличен срок службы компонентов при одинаковых условиях использования, или заметно уменьшено охлаждение компонентов; таким образом, возможно упрощение конструкции компонента и применение меньших тепловых барьеров для защиты от перегрева.

Существует несколько преимуществ использования материалов, способных к эксплуатации при высоких температурах; из этих преимуществ можно отметить следующие:

- улучшенные характеристики благодаря возможности повышения температуры эксплуатации;

- улучшенные характеристики благодаря возможности уменьшения количества охлаждающего воздуха, применяемого в технологических операциях;

- более длительный срок службы компонентов;

- усовершенствования в конструкции и способе производства компонентов благодаря возможности оптимизации системы охлаждения.

Каждый из перечисленных технических аспектов приводит к определенному экономическому преимуществу.

Другое преимущество состоит в том, что предлагаемый суперсплав универсален, поскольку он может быть использован как для изготовления машинного оборудования или новых разрабатываемых компонентов, так и для усовершенствования уже существующего механизма или компонента. В общем случае, изобретение может быть использовано во всех отраслях, в которых требуется адекватная стойкость при высоких температурах, включающая как механическую устойчивость, так и стойкость к окислению и коррозии. Другие подходящие технические характеристики и примеры осуществления способа, а также способы изготовления устройств, упоминаемых в настоящем описании, описаны в прилагаемой формуле изобретения и более подробно описаны ниже при рассмотрении некоторых неограничивающих примеров.

КРАТКОЕ ОПИСАНИЕ ГРАФИЧЕСКИХ МАТЕРИАЛОВ

Различные цели и преимущества настоящего изобретения станут более очевидны специалистам в данной области техники при рассмотрении прилагаемых схематических изображений, на которых представлены практические неограничивающие примеры. На изображениях:

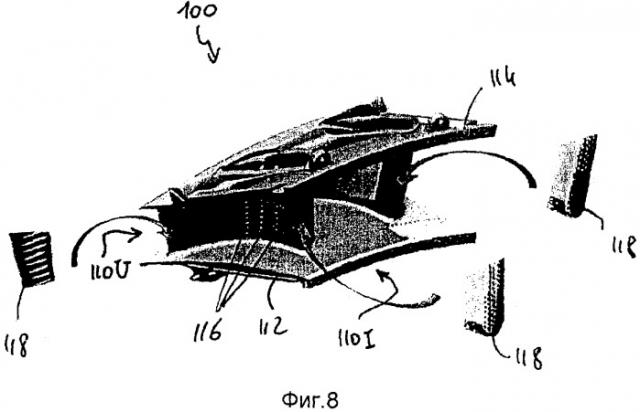

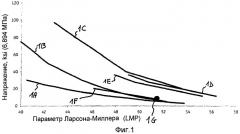

На фиг.1 представлен график, на котором показано сопротивление ползучести в зависимости от нагрузки и температуры для нескольких суперсплавов, полученных на основе некоторых примеров осуществления изобретения;

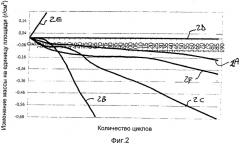

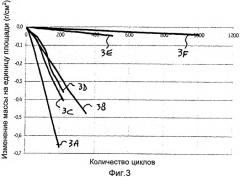

На фиг.2-6 представлены графики, на которых показаны результаты некоторых испытаний по окислению нескольких суперсплавов, полученных на основе некоторых примеров осуществления изобретения, в сравнении с результатами некоторых сплавов, имеющихся в настоящее время в продаже;

На фиг.7 представлен график, показывающий суммарное тяговое сопротивление при высоких температурах одного из примеров осуществления изобретения в сравнении с результатами некоторых сплавов, имеющихся в настоящее время в продаже;

На фиг.8 показан частичный аксонометрический вид в разрезе компонента механизма турбомашины, изготовленного на основе одного из примеров осуществления изобретения.

ПОДРОБНОЕ ОПИСАНИЕ НЕКОТОРЫХ ПРИМЕНЕНИЙ ИЗОБРЕТЕНИЯ

Первый суперсплав, получаемый в соответствии с первым примером осуществления изобретения, назван Ni29 и включает по меньшей мере следующие элементы: хром (Cr) - 5% (масс.); вольфрам (W) - 10%; тантал (Та) - 5%; рений - 0%; алюминий (Al) - 6%; углерод - 0,05% и, возможно, оксид иттрия (III) (Y2O3) от 0,5% до 2% (это количество выражено в объемных процентах).

Второй суперсплав, получаемый в соответствии со вторым примером осуществления изобретения, назван Ni32 и включает по меньшей мере следующие элементы: хром (Cr) - 5% (масс.); вольфрам (W) - 5%; тантал (Та) - 5%; рений - 5%; алюминий (Al) - 6%; углерод - 0,05% и, возможно, оксид иттрия (III) (Y2O3) от 0,5% до 2% (это количество выражено в объемных процентах).

Более подробно, количество вольфрама, включаемое в зависимости от количества рения, может быть взято в обратном соотношении, например, 5% вольфрама при 5% рения, и 10% вольфрама, если рений отсутствует. Нельзя исключать, что в зависимости от конкретного применения в сплав может быть включен кобальт (Со) в количестве менее 5% (масс.). Следует отметить, что указанные составы суперсплава даны лишь для примера и не ограничивают изобретение, поскольку могут варьироваться в зависимости от конкретного применения или операций при его осуществлении. На фиг.1-9 показаны результаты некоторых проведенных испытаний.

На фиг.1 представлен график, на котором показано сопротивление ползучести, полученное в испытаниях на длительную прочность, в которых оценивается время до разрыва цилиндрического образца при постоянной нагрузке и определенной температуре испытания. На графике представлена зависимость нагрузки, выраженной в килофунтах на квадратный дюйм (ksi) (1 ksi=6,894 МПа), от параметра Ларсона-Миллера (Larson-Niller parameter, LMP), который соотносит температуру испытания и время наступления разрыва для некоторых сплавов в сравнении с некоторыми другими сплавами, изготовленными в соответствии с настоящим изобретением. Более подробно, линия 1А относится к коммерчески доступному сплаву FSX414 на основе кобальта; линия 1 В относится к коммерчески доступному сплаву GTD222 на основе никеля; линия 1C относится к коммерчески доступному сплаву SC Rene N4. Линия 1D относится к сплаву Ni32, полученному в соответствии с монокристаллическим способом; линия 1Е относится к сплаву NI29, полученному в соответствии с монокристаллическим способом, кривая 1F относится к сплаву Ni32, полученному в соответствии с равноосным способом с микродобавками Hf и Zr, точка 1G относится к сплаву Ni32, полученному способом порошковой металлургии с последующей горячей экструзией.

Из графика видно, что различные формы изобретения имеют технические характеристики, например, механическую стойкость, почти сравнимые с лучшими коммерчески доступными изделиями, и в то же время имеют лучшую стойкость к окислению (см. также следующие фигуры). Кроме того, в зависимости от конкретных требований проекта технические характеристики сплава можно улучшить путем простой модификации способа получения, например, монокристаллического процесса, равноосного процесса и многих других способов. Для улучшения механических свойств в соответствии с настоящим изобретением предпочтительным является способ микросплавления монокристаллов.

На фиг.2 представлен график, на котором показана стойкость к окислению, оцениваемая по изменению массы на единицу площади (г/см2) в зависимости от количества циклов циклического испытания на окисление, проведенного на нескольких сплавах; каждый из этих циклов включал нагревание до 1250°С в течение 1 часа и охлаждение до комнатной температуры в течение 15 минут. Более подробно, линия 2А показывает изменение массы на единицу площади для сплава Ni29, полученного способом порошковой металлургии и включающего 0% Y2O3; вторая линия 2В относится к сплаву Ni29, полученному способом порошковой металлургии и включающему 5% Y2O3; третья линия 2С относится к коммерчески доступному сплаву CMSX10®; четвертая линия 2D относится к коммерчески доступному сплаву РМ2000; пятая линия 2Е относится к коммерчески доступному сплаву МА6000; шестая линия 2F относится к сплаву Ni20, содержащему 2% (об.) Y2O3.

Из этого графика видно, что сплавы, полученные способами, предлагаемыми согласно настоящему изобретению, проявляют более высокую стойкость к окислению при высоких температурах по сравнению с коммерчески доступными сплавами, за исключением сплава РМ2000, который имеет очень плохие механические характеристики при высоких температурах.

На фиг.3 представлен график, на котором, как и на фиг.2, показано изменение массы на единицу площади (г/см2) в зависимости от количества циклов циклического испытания на окисление, проведенного на нескольких сплавах; каждый из этих циклов включал нагревание до 1200°С в течение 1 часа и охлаждение до комнатной температуры в течение 15 минут. Более подробно, первая линия 3А относится к технологическим характеристикам равноосного сплава Ni29; вторая линия 3В относится к технологическим характеристикам равноосного сплава Ni32; третья линия 3С относится к технологическим характеристикам монокристаллического сплава Ni29; четвертая линия 3D относится к технологическим характеристикам монокристаллического сплава Ni32; пятая линия 3Е относится к технологическим характеристикам сплава Ni32, полученного способом порошковой металлургии; шестая линия 3F относится к технологическим характеристикам сплава Ni29, полученного способом порошковой металлургии.

Из этого графика видно, что конкретный способ получения влияет на стойкость к окислению. Более подробно, изобретение лучше осуществлять способом порошковой металлургии, что позволяет оптимизировать стойкость к окислению без существенного ухудшения механических свойств.

На фиг.4 представлен график, на котором, как и на фиг.3, показано изменение массы на единицу площади (г/см2) в зависимости от количества циклов циклического испытания на окисление, проведенного на нескольких сплавах, полученных микроплавкой; каждый из этих циклов включал нагревание до 1200°С в течение 1 часа и охлаждение до комнатной температуры в течение 15 минут.

Более подробно, первой линией 4А показано поведение равноосного сплава Ni29; второй кривой 4В показано поведение равноосного сплава Ni32; третьей кривой 4С показано поведение сплава Ni29, содержащего меньше углерода (приблизительно 0,005%); четвертой кривой 4D показано поведение сплава Ni32, содержащего меньше углерода (приблизительно 0,005%); пятой кривой 4Е показано поведение равноосного сплава Ni29, полученного микроплавкой, подвергнутого горячему изостатическому прессованию (ГИП); шестой кривой 4F показано поведение равноосного сплава, полученного микроплавкой Ni32, подвергнутого ГИП; седьмой кривой 4G показано поведение монокристаллического сплава Ni29, полученного микроплавкой; восьмой линией 4Н показано поведение монокристаллического сплава Ni32, полученного микроплавкой. Из этого графика видно, что более или менее значительные изменения химического состава в интервалах, указанных в описании изобретения, а также различия в проведении способа микроплавки позволяют получать различные технические характеристики, обнаруживаемые при проведении циклического окисления.

На фиг.5 представлен график, на котором показано изменение массы на единицу площади (г/см2) в зависимости от количества циклов циклического испытания на окисление, проведенного на нескольких сплавах, полученных способом порошковой металлургии на основе нескольких возможных примеров осуществления настоящего изобретения; каждый из этих циклов включал нагревание до 1200°С в течение 1 часа и охлаждение до комнатной температуры в течение 15 минут. Более подробно, первой и второй линиями, 5А и 5В, показано поведение сплава Ni29, содержащего 0% Y2O3; третьей и четвертой линиями, 5С и 5D, показано поведение сплава Ni29, содержащего 0,5% (об.) Y2O3; пятой линией 5Е показано поведение сплава Ni29, содержащего 1% (об.) Y2O3; шестой и седьмой линиями, 5F и 5G, показано поведение сплава Ni32, содержащего 1% (об.) Y2O3; восьмой линией 5Н, показано поведение сплава Ni32, содержащего 0,5% (об.) Y2O3, и девятой линией 51 показано поведение сплава Ni32, содержащего 1% (об.) Y2O3. Из графика видно, что концентрация оксида иттрия (III) в суперсплаве, получаемом способом порошковой металлургии, в соответствии со способами настоящего изобретения, напрямую связана со стойкостью к окислению.

На фиг.6 представлен график, на котором показано изменение массы на единицу площади (г/см2) в зависимости от количества циклов циклического испытания на окисление, проведенного на нескольких сплавах типа Ni29, подвергнутых спеканию, полученных в соответствии с одним из способов настоящего изобретения; каждый из этих циклов включал нагревание до 1200°С в течение 1 часа и охлаждение до комнатной температуры в течение 15 минут. Более подробно, первой линией 6А показано поведение сплава Ni29; второй линией 6В показано поведение сплава Ni32, содержащего 2% (об.) Y2O3; третья линия 6С относится к сплаву Ni32, содержащему 5% (об.) Y2O3; четвертая линия 6D относится к сплаву Ni32, содержащему 10% (об.) Y2O3; пятая линия 6Е относится к сплаву Ni32, содержащему 20% (об.) Y2O3, и шестая линия 6F относится к сплаву Ni32, содержащему 40% (об.) Y2O3. Следует отметить, что высокие концентрации оксида иттрия (III), превосходящие 20%, понижают стойкость к окислению.

На фиг.7 представлен график, на котором показаны результаты испытаний на суммарное сопротивление тяговому усилию коммерчески доступных сплавов в сравнении со сплавами, полученными в соответствии со способами настоящего изобретения.

Более подробно, первой линией 7А показано поведение сплава МА754; второй линией 7В показано поведение сплава MAR-M200; третьей линией 1C показано поведение сплава МА956; четвертая линия 7D относится к сплаву НА188; пятая линия IE относится к сплаву РМ1000; шестая линия 7F относится к сплаву РМ2000; и седьмая линия 7G относится к сплаву МА758. Точкой 7Н показаны результаты, полученные на монокристаллическом Ni20, и точкой 71 показаны результаты, полученные на монокристаллическом Ni32 (на графике почти перекрываются); точкой 7L показан сплав Ni29, полученный способом порошковой металлургии с последующей горячей экструзией, и точкой 7М показан равноосный сплав Ni29. Следует отметить, что механические свойства при высоких температурах сравнимы со свойствами коммерчески доступных сплавов, и в случае "монокристаллов" они даже имеют лучшие технические характеристики.

На фиг.8 показан частичный аксонометрический вид механической системы 100 турбины, которая включает несколько пустых аэродинамических промежутков, образованных между двумя расположенными рядом соплами 111, разделенными и заключенными посредством внутренней стенки 112 и внешней стенки 114. Конструкция указанных сопел и их установка внутри турбины предназначены для по меньшей мере частичной компенсации деформаций, создаваемых горячим газом, и поддержания их параллельности потоку газа.

Также могут быть сконструированы системы охлаждения сопел; они состоят из множества отверстий 116, через которые охлаждающий газ циркулирует от наружной во внутренние части указанного компонента, что удлиняет срок службы компонента. В соответствии с настоящим изобретением в устройство включены сформованные вставки 118, показанные на частичном разрезе на фиг.8. Они изготовлены из сплава, полученного в соответствии со способами настоящего изобретения, и установлены на участке 1001 ввода и на участке 100U выпуска из сопел, которые представляют собой критические области указанных компонентов. Наличие формованных вставок увеличивает срок службы компонента.

Указанные вставки 118 могут быть включены в проект конструкции нового компонента или, в альтернативном варианте, могут быть установлены на используемый компонент для увеличения срока его службы.

Очевидно, что механическая система 100 показана в качестве примера, и сплав, описанный изобретением, пригоден для получения других компонентов или других механических систем для конкретных применений и нужд.

Следует отметить, что примеры приведены только для иллюстрации и никоим образом не ограничивают возможности изобретения, которое может иметь различные формы и способы осуществления в соответствии с сущностью изобретения. Возможно, присутствующие в формуле изобретения цифровые обозначения приведены лишь для лучшего понимания изложенного выше описания и прилагаемых графических материалов и никоим образом не ограничивают объем защиты настоящего изобретения.

1. Суперсплав на основе никеля для механических компонентов турбомашин, характеризующийся тем, что он содержит следующие элементы, мас.%: хром - от 3 до 7, вольфрам - от 3 до 15, тантал - от 4 до 6, алюминий - от 4 до 8, углерод менее 0,8, никель и примеси - остальное.

2. Суперсплав по п.1, отличающийся тем, что он дополнительно содержит оксид иттрия, об.%: до 15, предпочтительно до 7, более предпочтительно до 6.

3. Суперсплав по п.1 или 2, отличающийся тем, что он дополнительно содержит рений, мас.%: до 10, предпочтительно от 3 до 7, более предпочтительно от 4 до 6.

4. Суперсплав по п.3, отличающийся тем, что он дополнительно содержит вольфрам в количестве от 4 до 6 мас.% или от 9 до 11 мас.% в зависимости от количества рения.

5. Суперсплав по п.1, отличающийся тем, что он содержит, мас.%: хром - от 4 до 6, тантал - от 4,5 до 5,5, алюминий - от 5 до 7, углерод - менее 0,1.

6. Способ изготовления суперсплава на основе никеля, включающий смешивание компонентов, отличающийся тем, что он включает смешивание следующих компонентов, мас.%: хром - от 3 до 7, вольфрам - от 3 до 15, тантал - от 4 до 6, алюминий - от 4 до 8, углерод менее 0,8, никель и примеси - остальное, и литье по выплавляемым моделям или горячее изостатическое прессование сплава.

7. Способ по п.6, отличающийся тем, что он включает дополнительные стадии смешивания по меньшей мере одного из следующих элементов: оксида иттрия в процентном содержании - до 15 об.%; предпочтительно до 7 об.%, более предпочтительно до 6 об.%, рения - до 10 мас.%, предпочтительно от 3 до 7 мас.%, более предпочтительно от 4 до 6 мас.%,вольфрама - от 4 до 6 мас.% или от 9 до 11 мас.% в зависимости от количества указанного рения.

8. Механический компонент турбомашины, отличающийся тем, что он изготовлен из суперсплава по любому из пп.1-5 или из суперсплава, изготовленного способом по п.6 или 7.

9. Турбомашина, отличающаяся тем, что она включает по меньшей мере один механический компонент по п.8.

10. Газовая турбина, отличающаяся тем, что она содержит одну или более деталей статора, выполненных в виде вставок, изготовленных из суперсплава по любому из пп.1-5.