Способ очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти

Иллюстрации

Показать всеИзобретение относится к области химической технологии очистки углеводородного газа от сероводорода и может быть использовано в нефтегазовой, химической и нефтеперерабатывающей промышленности. Изобретение касается способа очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти, включающий сжигание в печи газов разложения, образующихся от нагрева мазута. Газы разложения из вакуумсоздающей системы многоступенчатого пароэжекторного типа после конденсатора холодильника и (или) первой ступени эжектирования и (или) других ступеней эжектирования поступают в барометрическую емкость и далее в абсорбер, в который на орошение контактных устройств подают регенерированный абсорбент, при этом в абсорбере поддерживают давление 1,01-1,05 кгс/см2, после абсорбции насыщенный абсорбент с содержанием сероводорода 0,1-5,0% масс. выводят из абсорбера на регенерацию, которую проводят либо в пределах установки, либо на установках облагораживания или очистки от примесей прямогонных дистиллятов или иных продуктов, очищенные газы разложения из абсорбера поступают на сжигание в печь нагрева мазута перед вакуумной колонной. Технический результат - очистка от сероводорода газов разложения. 2 з.п. ф-лы, 4 ил., 2 табл.

Реферат

Способ очистки от сероводорода газов разложения мазута установки атмосферно-вакуумной или вакуумной перегонки нефти может быть использован в нефтеперерабатывающей промышленности.

Особенностью вакуумной перегонки мазута является то, что мазут нагревается в нагревательной печи и далее разделяется в вакуумной колонне на прямогонные вакуумные дистилляты и гудрон, при этом в печи в результате нагрева мазута до 360-380°C образуются газы термического разложения мазута, содержащие, кроме паров углеводородов и инертных газов, до 30-80% сероводорода в зависимости от сорта нефти, которые откачиваются из вакуумной колонны при помощи вакуумсоздающей системы многоступенчатого пароэжекторного типа и далее сбрасываются в атмосферу, вызывая загрязнение окружающей среды. В связи с этим при переработке сернистой нефти выбросы сероводорода в окружающую среду для завода мощностью до 9 млн. т/год достигают 4 тыс.т/год.

Известен способ очистки от сероводорода газов путем диссоциации сероводорода при растворении его в дистиллированной воде за счет электролиза с осаждением на аноде серы (Способ очистки нефтяного газа от серосодержащих соединений типа сероводорода или сероуглерода: пат. 2287617, Рос. Федерация, №2005110307/15; заявл. 08.04.05; опубл. 20.11.06). Недостатками данного способа являются:

- периодичность процесса, связанная с необходимостью очистки анода от осадка серы;

- высокие энергозатраты на проведение электролиза;

- необходимость использования больших количеств дистиллированной воды, для получения которой необходимо построить отдельную установку;

- при давлении очищаемого газа 0,08 ата процесс очистки газа от сероводорода осложнится испарением воды уже при 35°C, тогда как температура газа после барометрической емкости доходит до 50°C.

Известен способ очистки от сероводорода газов путем облучения газовой смеси с добавлением кислорода, озона или атмосферного воздуха световым излучением с энергией фотонов, превышающей порог фотодиссоциации сероводорода и обеспечивающей его разложение (Способ разложения сероводорода: заявка 94041517, Рос. Федерация; заявл. 16.11.94; опубл. 20.09.96). Недостатками данного способа являются:

- необходимость дополнительного ввода в систему больших количеств сухого воздуха или озона - до 100% на сероводород;

- низкий выход фоторазложения сероводорода (не более 60% при подаче сухого воздуха);

- потребность в высоком давлении процесса очистки газов (1,2-2,0 атм) исключает его реализацию при вакууме;

- опасность взрыва системы при нарушении изоляции электропитания источников излучения.

Известен способ очистки от сероводорода газов путем каталитического разложения сероводорода в каталитическом реакторе при температуре около 250°C (Пат. US 3962409, МПК С01В 17/04, опубл. 08.06.76). Недостатками данного способа являются:

- низкая степень разложения сероводорода (около 15%), что приводит к необходимости рециркуляции очищаемого потока газа, увеличения размеров реактора;

- высокие энергозатраты на реализацию процесса в связи с высокой температурой разложения сероводорода;

- практическая невозможность технической реализации процесса в связи с тем, что газы разложения имеют давление ниже атмосферного.

Известен также способ утилизации хвостовых газов в печах дожига, при котором газы разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти сжигаются в печи газов разложения, при этом сероводород окисляется до оксидов серы (Ягудин М.Н. Основы расчета и проектирования печей дожига хвостовых газов, Уфа, Изд. ГУП ИНХП, 2010, 175 с.). Недостатками данного способа являются:

- оксиды серы, образующиеся при окислении сероводорода, являются загрязнителями окружающей среды;

- эжекторы, обеспечивающие создание вакуума в вакуумной колонне установок первичной переработки нефти, имеют на выходе минимальное избыточное давление, недостаточное для транспортировки газов разложения до печи дожига хвостовых газов, это требует или дополнительного компримирования газов разложения для создания избыточного давления, или установки рядом с вакуумной колонной дополнительной печи дожига;

- сжигание сероводорода в печи дожига приводит к безвозвратной потере сероводорода, который может быть использован в качестве сырья в ряде химических процессов, например получение серы в процессе Клауса.

Наиболее близким к заявляемому изобретению является способ, реализованный на установке очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти, включающий подачу отводимых из вакуумной колонны газов разложения последовательно на охлаждение в конденсатор-холодильник и в вакуумсоздающую систему струйно-инжекторного или пароэжекторного типов, оборудованную сепаратором для разгазирования циркулирующей рабочей жидкости или барометрической емкостью для удаления конденсата водяного пара, далее газы разложения направляют на абсорбционную аминовую очистку в абсорбер, сверху которого на орошение контактных устройств подают регенерированный абсорбент, а снизу отводят насыщенный абсорбент на регенерацию, которую проводят либо в пределах установки, либо на аналогичной установке очистки газов от сероводорода иного производства, отводимые из абсорбера очищенные газы разложения сжигаются в печи (Установка для вакуумной перегонки сырья, преимущественно нефтяного сырья: пат. 2325207; Рос. Федерация, №2007103576/15 заявл. 31.01.07; опубл. 27.05.08; Бюл. №15). Недостатками данного способа являются:

- существенные капитальные и эксплуатационные затраты на создание вакуума в вакуумной колонне и утилизацию газов дегазации и разложения, поскольку применяется дополнительная эжекторная установка и очистка газов дегазации и разложения проводится в абсорбере при давлении выше атмосферного, значение которого предопределено работой последней ступени этой дополнительной установки, что снижает эффективность дегазации конденсата в сепараторе или барометрической емкости;

- технологическое усложнение данной установки дополнительной эжекторной установкой вызвано необходимостью работы сепаратора при давлении выше атмосферного для последующей работы под повышенным давлением абсорбера, однако при повышенном давлении из циркулирующего в системе рабочего тела плохо удаляются растворенные газы и остается растворенным сероводород, а также невозможностью реализации процесса абсорбции в абсорбере с типовыми устройствами при вакууме;

- за счет дополнительных эжекторов на установке сохраняется вывод из системы избыточного рабочего тела, например, дизельного топлива или вакуумного газойля, содержащего растворенные газовые компоненты, для удаления которых потребуется дальнейшая стабилизации рабочего тела, например установка стабилизации дизельного топлива или вакуумного газойля, а также растворенный сероводород, на поглощение которого на указанных установках требуется увеличить затраты на процесс абсорбции из-за увеличения расхода абсорбента.

Осуществить удаление сероводорода в полном объеме из газов разложения и одновременно с этим обеспечить удаление растворенных газов из рабочего тела струйно-инжекторного вакуумного насоса, а также снизить затраты на создание вакуума в вакуумной колонне возможно только за счет снижения давления в сепараторе ниже атмосферного или очень близкого к нему, при этом функционирование данного сепаратора становится близкой к функционированию барометрической емкости при применении пароэжекторного многоступенчатого насоса.

Задачей заявляемого изобретения является разработка способа очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти, позволяющего выделять сероводород из газов разложения и использовать его далее в других технологических процессах, повысить уровень экологической безопасности установок первичной переработки нефти, использовать основное оборудование этих установок.

Для решения поставленной задачи предлагается способ очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти, включающий подачу отводимых из вакуумной колонны газов разложения последовательно на охлаждение в конденсатор-холодильник и в вакуумсоздающую систему струйно-инжекторного или пароэжекторного типов, оборудованную сепаратором для разгазирования циркулирующей рабочей жидкости или барометрической емкостью для удаления конденсата водяного пара, далее газы разложения направляют на абсорбционную аминовую очистку в абсорбер, сверху которого на орошение контактных устройств подают регенерированный абсорбент, а снизу отводят насыщенный абсорбент на регенерацию, которую проводят либо в пределах установки, либо на аналогичной установке очистки газов от сероводорода иного производства, отводимые из абсорбера очищенные газы разложения сжигаются в печи нагрева мазута, в котором абсорбционную аминовую очистку газов разложения проводят под давлением ниже или близкого к атмосферному в диапазоне 1,01-1,05 кгс/см2, обеспечиваемому за счет минимизации перепада давления на контактных устройствах абсорбера и пониженного давления в газовом тракте в печи, при недостаточной возможности которого подключают дополнительную систему вакуумирования для сброса газа в печь. Подача газов разложения после барометрической емкости в абсорбер под разрежением или минимальном избыточном давлении позволяет повысить селективность предварительно регенерированного абсорбента, который при пониженном давлении практически не абсорбирует пары углеводородов, находящихся в газах разложения, а только селективно растворяет сероводород. Очищенные от сероводорода, но сохраняющие углеводороды газы разложения самотеком транспортируются в печь нагрева мазута перед вакуумной колонной в качестве дополнительного топлива в одну из горелок печи за счет разрежения в топочном пространстве печи. Насыщенный абсорбент, выводимый из абсорбера, может регенерироваться или в дополнительно поставленном на установке аппарате - десорбере, либо на любой технологической установке, где также используется и регенерируется данный абсорбент. В результате регенерации абсорбента выделяется сероводород, который может быть использован в качестве сырья в ряде химических процессов, например получении серы в процессе Клауса. Создание даже незначительного (в несколько мм рт.ст.) вакуума на последней ступени откачки газов разложения позволяет опосредовано на столько же снизить давление в вакуумной колонне и за счет этого уменьшить энергозатраты в основном технологическом процессе.

Целесообразно в абсорбере в качестве контактных устройств использовать насадки перекрестноточного типа, обеспечивающие перепад давления не более 0,005 кгс/см2, при диапазоне изменения газовой нагрузки от нуля до 200% от номинала, что позволяет абсорберу работать при давлении ниже атмосферного при различной нагрузке вакуумной колонны основной технологической установки по сырью и при существенном изменении его состава.

Целесообразно также в качестве регенерированного абсорбента использовать водный раствор метилдиэтаноламина с концентрацией последнего 20-50% и остаточным содержанием сероводорода не более 0,07% масс. Высокое качество регенерации абсорбента обеспечивает повышение глубины очистки газов разложения от сероводорода, а повышение концентрации реагента в абсорбенте приводит к уменьшению его расхода и снижению энергозатрат на регенерацию абсорбента.

Поскольку нельзя исключить ситуацию, когда разрежение в газовом тракте печи, создаваемое дымовой трубой, будет недостаточным для откачки газов разложения из барометрической емкости через абсорбер, то целесообразно к линии сброса газов разложения в печь нагрева мазута подключать дополнительную систему вакуумирования.

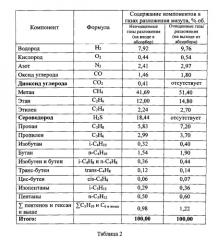

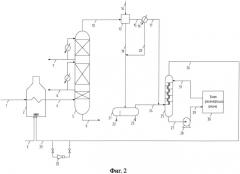

Заявляемое изобретение иллюстрируется чертежами, где на фигурах 1-4 приведены принципиальные схемы блока очистки газов разложения от сероводорода, реализующие способ очистки газов разложения от сероводорода и включающие следующие позиции аппаратов и трубопроводов:

2 - печь;

5 - вакуумная колонна;

11 - первый конденсатор-холодильник;

13 - многоступенчатое пароструйное вакуумирование;

16 - второй конденсатор-холодильник;

21 - барометрическая емкость;

25 - абсорбер;

28 - насос;

30 - блок регенерации амина;

32 - дополнительная система вакуумирования;

1, 3, 4, 6-10, 12, 14, 15, 17-20, 22-24, 26, 27, 29, 31, 33 - трубопроводы.

Приведенные на фигурах 1-4 варианты принципиальных схем блока очистки газов разложения от сероводорода определяются технологией вакуумной ректификации мазута:

а) при вакуумной ректификации мазута в присутствии водяного пара и значительном содержании газов разложения согласно фигуре 1 газы разложения с водяным паром поступают после вакуумной колонны 5 в первый конденсатор-холодильник 11 с выделением преимущественно водного конденсата, отправляемого в барометрическую емкость 21, и несконденсированных газов, поступающих после многоступенчатого пароструйного вакуумирования 13 во второй конденсатор-холодильник 16 с подачей конденсата в барометрическую емкость 21, а несконденсированных газов разложения непосредственно в абсорбер 25;

б) при «сухой» вакуумной ректификации мазута и значительном содержании газов разложения согласно фигуре 2 газы разложения поступают после многоступенчатого пароструйного вакуумирования 13 во второй конденсатор-холодильник 16 с подачей конденсата в барометрическую емкость 21 и несконденсированных газов разложения непосредственно в абсорбер;

в) при вакуумной ректификации мазута в присутствии водяного пара и незначительном содержании газов разложения согласно фигуре 3 газы разложения с водяным паром поступают после вакуумной колонны 5 в первый конденсатор-холодильник 11 с выделением преимущественно водного конденсата, отправляемого в барометрическую емкость 21, а несконденсированные газы поступают после многоступенчатого пароструйного вакуумирования 13 в виде парожидкостной смеси непосредственно в барометрическую емкость 21;

г) при «сухой» вакуумной ректификации мазута и незначительном содержании газов разложения согласно фигуре 4 газы разложения поступают после многоступенчатого пароструйного вакуумирования 13 в виде парожидкостной смеси непосредственно в барометрическую емкость 21.

Таким образом, на фигурах 1 и 3 представлены технологические решения, касающиеся очистки газов разложения от сероводорода согласно заявляемому изобретению для процесса вакуумной перегонки мазута с подачей водяного пара непосредственно в колонну и в трансферную линию, а на фигурах 2 и 4 аналогично для процесса ′′сухой′′ вакуумной перегонки мазута.

Блок очистки от сероводорода газов разложения согласно фигуре 1 работает следующим образом.

Сырье (мазут) по трубопроводу 1 поступает в печь 2, на форсунки которой по трубопроводу 3 подается топливный газ. Нагретый в печи 2 мазут по трубопроводу 4 направляется в вакуумную колонну 5 на фракционирование. В низ вакуумной колонны 5 по трубопроводу 8 подается водяной пар. Вакуумная колонна снабжена контактными устройствами насадочного и тарельчатого типов. С нижней части вакуумной колонны 5 по трубопроводу 9 выводится гудрон. Верхним боковым погоном вакуумной колонны 5 отводится по трубопроводу 7 фракция легкого вакуумного газойля, при этом часть его после охлаждения в теплообменниках возвращается наверх колонны в качестве верхнего циркуляционного орошения. Вторым боковым погоном по трубопроводу 6 отводится широкая газойлевая (масляная) фракция, при этом часть ее после охлаждения используется как среднее циркуляционное орошение вакуумной колонны. С верха вакуумной колонны 5 по трубопроводу 10 смесь нефтяных и водяных паров и газы разложения поступают в первый конденсатор-холодильник 11, где происходит конденсация паров и охлаждение газов разложения, частично отделившийся конденсат поступает в барометрическую емкость 21 по трубопроводу 18, а несконденсированные пары и газы разложения по трубопроводу 12 направляются на многоступенчатое пароструйное вакуумирование 13, куда подается водяной пар по трубопроводу 14. Частично отделившийся конденсат по трубопроводу 19 стекает в барометрическую емкость 21, а по трубопроводу 15 несконденсированные пары и газы разложения поступают на следующую ступень сжатия и конденсации. С последней ступени эжекции пары и газы разложения поступают во второй конденсатор-холодильник 16, откуда отделившийся конденсат стекает в барометрическую емкость 21, а газы разложения по трубопроводу 17 объединяются с газами разложения, отводимыми по трубопроводу 24 с барометрической емкости 21, и поступают в абсорбер 25. В барометрической емкости 21 осуществляется отделение углеводородов от водного конденсата, при этом углеводороды отводятся по трубопроводу 22, а водный конденсатор по трубопроводу 23.

Газы разложения поступают в абсорбер 25, в который на орошение контактных устройств по трубопроводу 31 подается регенерированный абсорбент. Абсорбер снабжен контактными устройствами насадочного типа. С низа абсорбера насыщенный абсорбент с содержанием сероводорода 0,1-5,0% масс. по трубопроводу 27 поступает на прием насоса 28, после которого по трубопроводу 29 направляется в блок регенерации амина 30. Регенерация амина проводится либо в пределах установки, либо на установках облагораживания или очистки от примесей прямогонных дистиллятов или иных продуктов. С верха абсорбера 25 по трубопроводу 26 очищенные от сероводорода газы разложения поступают на сжигание в печь 2, в которой осуществляется нагрев мазута перед вакуумной колонной 5. Схемой также предусмотрено при недостаточном разряжении в газовом тракте печи подключение дополнительной системы вакуумирования для сброса газов по трубопроводу 33 в печь 2.

В отличии от фигуры 1 блок очистки от сероводорода газов разложения, представленный на фигуре 2, не требует применение первого конденсатора 11, поскольку вакуумная колонна 5 работает по ′′сухой′′ технологии, то есть без подачи водяного пара в нижнюю часть вакуумной колонны 5.

На фигурах 3 и 4, соответственно, представлены схемы блока очистки от сероводорода газов разложения применительно к технологии вакуумной перегонки с подачей водяного пара и ′′сухой′′ перегонки. Отличием от фигур 1 и 2 является использование второго конденсатора-холодильника 16, что позволяет повысить степень удаления сероводорода из конденсата за счет подачи горячего потока конденсата в смеси с газами разложения в барометрическую емкость 21. Данное решение позволяет поддерживать в барометрической емкости 21 температуру на уровне до 95°C, что снижает долю сероводорода в конденсате. Особенностью технологий, представленных на фигурах 3 и 4, является работа блока при более высокой концентрации сероводорода, а также инертных газов, влаги и легких углеводородов в газах разложения, поступающих в абсорбер 25.

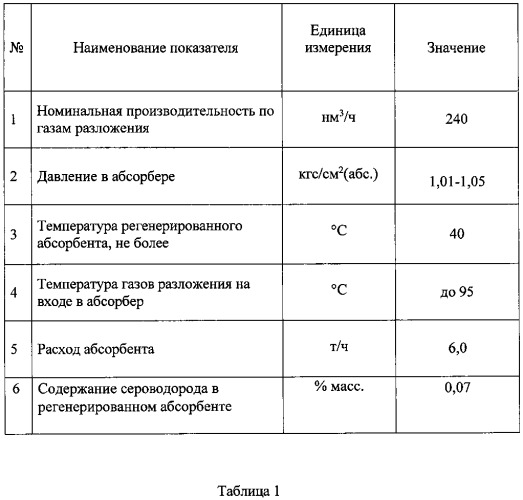

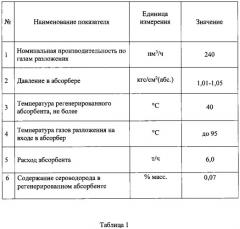

Пример. По заявляемому изобретению проведена апробация реализации блока очистки газов разложения от сероводорода на установке АВТ-1 мощностью 1,5 млн. т/год ОАО АНК «Башнефть» «Башнефть-Уфанефтехим». При этом была реализована схема, приведенная на фигуре 3. Цель апробации - достижение концентрации сероводорода в газах разложения мазута после аминовой очистки не более 20 мг/м3, что соответствует качеству топливного товарного природного газа. Параметры технологического режима блока приведены в таблице 1.

Эксперименты проводились с целью удаления сероводорода из газов разложения мазута, концентрация которого в газах разложения достигала 18% об. В качестве абсорбента использовался 20% масс. раствор метилдиэтаноламина в воде, содержащий после регенерации не более 0,07% масс. сероводорода. Регенерация амина осуществлялась за границами данной установки. В абсорбере были установлены контактные устройства перекрестноточного типа, обеспечившие перепад давления около 0,005 кгс/см2 при расходе в абсорбере 240 нм3/ч газов разложения и 6 т/ч регенерированного абсорбента. Абсорбер успешно функционировал при давлении 1,01-1,05 кгс/см2, которое обеспечивалось естественной тягой в газовом тракте печи без включения дополнительной системы вакуумирования на линии, соединяющей абсорбер с печью.

В таблице 2 приведены результаты апробации блока очистки газов разложения мазута на установке АВТ-1 по качеству газов разложения до и после очистки, обеспечившей полное удаление сероводорода из газов разложения.

Анализы показали (таблица 2), что в газах разложения, отводимых с верха абсорбера 25, практически отсутствуют сероводород и диоксид углерода. Содержание горючих компонентов и водорода в газах разложения после абсорбера 25 достигает 97,0% об., что позволяет использовать очищенные газы в качестве экологически чистого топлива с высокой теплотворной способностью до 13700 ккал/м3 для нагрева мазута в печи. Расчеты показали, что в ходе опытного пробега из газов разложения абсорбционным методом извлекалось 67,1 кг/ч сероводорода, при этом концентрация сероводорода в насыщенном абсорбенте достигла 1,19% масс. Это показатели соответствуют концентрации H2S в насыщенном абсорбенте 2 моль H2S на 1 моль чистого амина, тогда когда в большинстве случаев при аминовой очистки газов от сероводорода достигается степень насыщения абсорбента на уровне 0,4 моль H2S на 1 моль чистого амина.

При производительности блока очистки газов разложения от сероводорода 240 нм3/ч по исходному газу его эксплуатация позволила:

1) выделить при регенерации аминового абсорбента кислый газ, из которого вырабатывается до 67 кг/ч элементарной серы (587 т/год) на производстве Клауса. Ранее это количество серы сбрасывалось в атмосферу, загрязняя окружающую среду;

2) использовать очищенные газы разложения в количестве до 230 нм3/ч на нагрев мазута в печи, что при годовом периоде эксплуатации сэкономит расход топливного газа до 2,1 млн. нм3/год.

Таким образом, в заявляемом изобретении разработан и апробирован способ очистки от сероводорода газов разложения мазута с установки атмосферно-вакуумной или вакуумной перегонки нефти, позволяющий выделять практически полностью сероводород из газов разложения и использовать его далее в других технологических процессах, повысить уровень экологической безопасности установок первичной переработки нефти и экономить топливный газ печи для нагрева мазута.

1. Способ очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти, включающий сжигание в печи газов разложения, образующихся от нагрева мазута, отличающийся тем, что газы разложения из вакуумсоздающей системы многоступенчатого пароэжекторного типа после конденсатора холодильника и (или) первой ступени эжектирования и (или) других ступеней эжектирования поступают в барометрическую емкость и далее в абсорбер, в который на орошение контактных устройств подают регенерированный абсорбент, при этом в абсорбере поддерживают давление 1,01-1,05 кгс/см2, после абсорбции насыщенный абсорбент с содержанием сероводорода 0,1-5,0% масс. выводят из абсорбера на регенерацию, которую проводят либо в пределах установки, либо на установках облагораживания или очистки от примесей прямогонных дистиллятов или иных продуктов, очищенные газы разложения из абсорбера поступают на сжигание в печь нагрева мазута перед вакуумной колонной.

2. Способ очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти по п. 1, отличающийся тем, что в абсорбере в качестве контактных устройств используются насадки перекрестноточного типа, способные обеспечить крайне низкий перепад давления не более 0,005 кг/см2 при диапазоне изменения газовой нагрузки от нуля до 200% от номинала.

3. Способ очистки от сероводорода газов разложения с установки атмосферно-вакуумной или вакуумной перегонки нефти по п. 1, отличающийся тем, что в качестве регенерированного абсорбента используют водный раствор метилдиэтаноламина с концентрацией последнего 20-50% и остаточным содержанием сероводорода не более 0,07% масс.