Гидрообработка сырья с интервалом температур кипения газойля

Иллюстрации

Показать всеИзобретение относится к способу обработки углеводородного сырья, включающему: смешивание минерального углеводородного сырья, имеющего температуру кипения Т5 по меньшей мере примерно 340°С и содержание серы от 200 до 20000 wppm (масс. частей на миллион), с выходящим потоком стадии конверсии, имеющим содержание серы примерно 50 wppm или менее, с получением смешанного углеводородного сырья; гидроочистку смешанного углеводородного сырья на стадии гидроочистки путем обработки смешанного углеводородного сырья катализатором гидроочистки при условиях гидроочистки, включающих температуру от 260°С (500°F) до 427°С (800°F), общее давление от 3,4 МПа изб. (500 фунт/кв.дюйм изб.) до 20,7 МПа изб. (3000 фунт/кв.дюйм изб.) и часовую объемную скорость жидкости (ЧОСЖ) от 0,3 ч-1 до 5,0 ч-1, с получением гидроочищенного выходящего потока с содержанием серы примерно 50 wppm или менее; разделение на фракции гидроочищенного выходящего потока с получением по меньшей мере керосиновой фракции с содержанием серы примерно 10 wppm или менее, дизельной фракции с содержанием серы примерно 20 wppm или менее и нижней фракции, имеющей температуру кипения Т5 по меньшей мере 355°С; причем профиль температуры кипения гидроочищенного выходящего потока соответствует по меньшей мере примерно 40% конверсии углеводородного сырья относительно начала конверсии, соответствующего температуре кипения Т5 нижней фракции, и конверсию части нижней фракции на стадии конверсии путем обработки катализатором депарафинизации при условиях конверсии, включающих температуру от 200°С до 450°С, общее давление от 0,5 МПа изб. (5 бар изб.) до 30 МПа изб. (300 бар изб.) и ЧОСЖ от 0,05 ч-1 до 10 ч-1, с получением выходящего потока стадии конверсии. Способ позволяет получить дизельное топливо с низким содержанием серы. 12 з.п. ф-лы, 4 ил., 8 табл., 2 пр.

Реферат

Область техники

Изобретение относится к гидрообработке углеводородного сырья для получения топлива и/или базовых масел.

Уровень техники

Переработка газойлевого сырья, такого как вакуумный газойль (ВГО), и другого более тяжелого сырья может вызывать различные проблемы. Одной из возможных трудностей является интервал температур кипения сырья. Для многих важнейших областей применения газойлевого сырья может требоваться конверсия по меньшей мере части молекул сырья с получением более низкого интервала температур кипения. Некоторые виды конверсионной обработки сырья могут включать каталитические процессы, такие как некоторые типы гидрообработки. К сожалению, для гидрообработки такого сырья может требоваться значительное количество катализатора и водорода, что приводит к высокой стоимости переработки сырья.

В US 7622034 описаны способы гидрообработки сырья, такого как ВГО, с получением дизельного продукта и сырья для каталитического крекинга с псевдоожиженным слоем катализатора (ККПСК). Исходное сырье подвергают гидроочистке в зоне гидроочистки. В результате получают выходящий поток, который имеет содержание серы примерно 200-1000 ppm (частей на миллион). Часть потока, выходящего из зоны гидроочистки, затем подвергают гидрокрекингу. После разделения на фракции, по меньшей мере часть выходящего потока, подвергнутого гидрокрекингу, представляет собой сырье с интервалом кипения дизельного топлива, которое имеет интервал температур кипения примерно 140-382°С и содержание серы примерно 200-1000 wppm (массовых частей на миллион). Часть сырья для ККПСК также можно подвергать гидрокрекингу. Выходящий после гидрокрекинга поток можно подвергать доочистке для удаления меркаптанов, образовавшихся в лигроиновой фракции продукта гидрокрекинга.

В US 7449102 описаны способы получения углеводородных продуктов, включающих продукты с интервалом температур кипения дизельного топлива. Способы включают гидроочистку остатков вакуумной перегонки и разделение выходящего потока гидроочистки на газообразную и жидкую фракцию. Газообразную фракцию объединяют с газойлевым сырьем и подают на стадию гидрокрекинга. В примере, представленном в патенте, газойлевое сырье, используемое на стадии гидрокрекинга, имеет содержание серы более примерно 2 масс.%. Выходящий поток гидрокрекинга разделяют на фракции, в результате чего может быть получен продукт с интервалом температур кипения дизельного топлива.

В US 7108779 описаны способы получения углеводородных продуктов, включающих продукты с интервалом кипения дизельного топлива. Способы включают гидроочистку сырья и разделение выходящего потока гидроочистки на газообразную и жидкую фракцию. Часть жидкой фракции направляют рециклом на стадию гидроочистки, тогда как другую часть считают подходящей в качестве сырья для каталитического крекинга с псевдоожиженным слоем катализатора (ККПСК). Газообразную фракцию объединяют с углеводородным сырьем, имеющим температуру кипения ниже примерно 371°С, и подают на стадию гидрокрекинга. Выходящий поток гидрокрекинга разделяют на фракции, что приводит к получению продукта с интервалом температур кипения дизельного топлива.

В US 6638418 описаны способы переработки по меньшей мере двух видов сырья. Первое сырье подвергают гидроочистке на первой стадии. В документе не указано содержание серы в выходящем потоке первой стадии гидроочистки. Выходящий поток гидроочистки затем направляют на стадию гидрокрекинга, вместе с рециркулируемой частью выходящего потока гидрокрекинга. Другую часть выходящего потока гидрокрекинга разделяют на фракции с получением по меньшей мере дизельного топлива с низким содержанием серы. Газообразный выходящий поток стадии гидрокрекинга смешивают со вторым сырьем с интервалом температур кипения дизельного топлива и подвергают второй стадии гидроочистки. Это также обеспечивает получение фракции дизельного топлива с низким содержанием серы.

Один из аспектов изобретения относится к способу обработки углеводородного сырья, включающему смешивание углеводородного сырья, имеющего температуру кипения Т5 по меньшей мере 340°С, с выходящим потоком стадии конверсии, имеющим содержание серы примерно 50 wppm или менее, с получением смешанного углеводородного сырья. Смешанное углеводородное сырье можно обрабатывать на стадии гидроочистки, подвергая смешанное углеводородное сырье воздействию катализатора гидроочистки при эффективных условиях гидроочистки с получением выходящего потока гидроочистки, имеющего содержание серы примерно 50 wppm или менее. Выходящий поток гидроочистки можно разделять на фракции с получением по меньшей мере керосиновой фракции с содержанием серы примерно 10 wppm или менее, дизельной фракции с содержанием серы примерно 20 wppm или менее и нижней фракции. Сырьевая нижняя фракция может быть образована из нижней фракции, причем сырьевая нижняя фракция имеет температуру кипения Т5 по меньшей мере примерно 355°С. Сырьевую нижнюю фракцию можно подвергать конверсии на стадии конверсии путем обработки нижней фракции катализатором депарафинизации при эффективных условиях конверсии с получением выходящего потока стадии конверсии. В одном воплощении профиль температуры кипения выходящего потока гидроочистки может соответствовать по меньшей мере примерно 40% конверсии углеводородного сырья относительно начала конверсии, соответствующего температуре кипения Т5 сырьевой нижней фракции.

Другой аспект изобретения относится к способу обработки углеводородного сырья, включающему обработку нижней фракции, имеющей температуру кипения Т5 по меньшей мере примерно 355°С, катализатором депарафинизации при эффективных условиях конверсии на стадии конверсии с получением выходящего потока стадии конверсии. Выходящий поток стадии конверсии и углеводородное сырье с температурой кипения Т5 по меньшей мере примерно 340°С можно обрабатывать на стадии гидроочистки, подвергая выходящий поток стадии конверсии и углеводородное сырье воздействию катализатора гидроочистки в присутствии обрабатывающего газа-водорода при эффективных условиях гидроочистки, с получением выходящего потока гидроочистки, имеющего содержание серы примерно 50 wppm или менее. Выходящий поток стадии конверсии может включать по меньшей мере примерно 50% обрабатывающего газа-водорода на стадии гидроочистки. Выходящий поток гидроочистки можно разделять на фракции с получением по меньшей мере керосиновой фракции с содержанием серы примерно 10 wppm или менее, дизельной фракции с содержанием серы примерно 20 wppm или менее и нижней фракции. По меньшей мере примерно 25% нижней фракции можно подавать рециклом на стадию конверсии в качестве сырьевой нижней фракции. В одном воплощении профиль температуры кипения выходящего потока гидроочистки может соответствовать по меньшей мере примерно 40% конверсии углеводородного сырья относительно начала конверсии, соответствующего температуре кипения Т5 сырьевой нижней фракции.

Еще один аспект изобретения относится к способу обработки углеводородного сырья, включающему гидроочистку углеводородного сырья с интервалом температур кипения дизельного топлива, имеющего температуру помутнения по меньшей мере -10°С, в реакторе гидроочистки, путем обработки углеводородного сырья катализатором гидроочистки, характеризующимся сроком службы, в присутствии обрабатывающего газа-водорода, при эффективных условиях гидроочистки, включающих среднемассовую температуру слоя гидроочистки, с получением выходящего потока гидроочистки, имеющего содержание серы примерно 10 wppm или менее, и последующее направление выходящего потока гидроочистки непосредственно в реактор депарафинизации, отделенный от реактора гидроочистки и, таким образом, обеспеченный независимым регулированием температуры, для контакта с катализатором депарафинизации в присутствии водорода при эффективных условиях депарафинизации, включающих среднемассовую температуру слоя депарафинизации, с получением гидроочищенного и депарафинизированного выходящего потока, характеризующегося: (i) температурой помутнения не более -26°С, (ii) температурой помутнения по меньшей мере на 17°С ниже температуры помутнения углеводородного сырья с интервалом температур кипения дизельного топлива или (iii) параметрами (i) и (ii), где ниже по потоку от реактора гидроочистки, при необходимости, обеспечивают нагреватель для независимого регулирования разности температур между реакторами гидроочистки и депарафинизации таким образом, что среднемассовая температура слоя депарафинизации выше по меньшей мере на 20°С (например, от примерно 28°С до примерно 61°С), чем среднемассовая температура слоя гидроочистки, и срок службы катализатора гидроочистки дольше по меньшей мере на 10% (например, по меньшей мере на 15%), чем срок службы идентичного катализатора гидроочистки, без независимого регулирования температуры в одном реакторе вместе с катализатором депарафинизации, в котором предусмотрено идентичное углеводородное сырье и, если не идентичное, то подобное производительности по гидроочищенному и депарафинизированному выходящему потоку.

Краткое описание чертежей

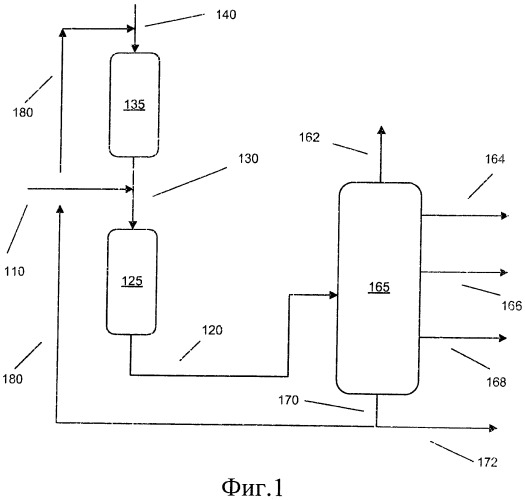

На Фиг.1 представлена реакционная система, подходящая для осуществления способа в соответствии с изобретением.

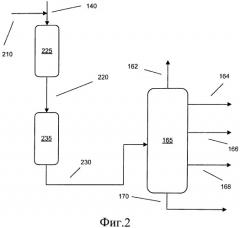

На Фиг.2 представлена сравнительная реакционная система.

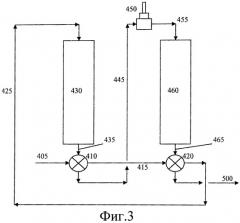

На Фиг.3 представлено воплощение системы гидроочистки и депарафинизации с двумя реакторами, соединенными последовательно, которая подходит для осуществления способа в соответствии с изобретением.

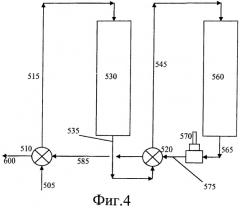

На Фиг.4 представлено другое воплощение системы гидроочистки и депарафинизации с двумя реакторами, соединенными последовательно, которая подходит для осуществления способа в соответствии с изобретением.

Подробное описание воплощений

Некоторые виды тяжелого сырья, такие как вакуумные газойли, могут служить в качестве источника как топлива, так и базовых масел. Одной из задач может быть увеличение общего выхода (в сочетании) топлива и смазочных масел, при минимизации затрат. Обычный сырьевой вакуумный газойль может содержать серу в количестве, которое выше допустимого для топлива содержания серы. Таким образом, стадия десульфурации может быть полезной для снижения содержания серы до требуемого уровня, например менее примерно 10 wppm серы. Другой задачей может быть увеличение количества топлива, полученного из более тяжелого сырья, например, путем конверсии сырья до соединений с более низкой температурой кипения. Обычный вакуумный газойль также можно улучшить путем улучшения свойств хладотекучести, например температуры застывания. Таким образом, одним из возможных способов обработки углеводородного сырья может быть десульфурация сырья в первом реакторе, а затем гидрокрекинг и/или депарафинизация сырья во втором реакторе. Затем можно использовать фракционирующую колонну для разделения на фракции полученного продукта с получением требуемых фракций топлива и базового масла.

Одним из возможных способов снижения затрат на осуществление десульфурации, за которой следует крекинг и/или депарафинизация, является направление выходящего потока стадии десульфурации на стадию крекинга/депарафинизации без промежуточного разделения. Такой способ может обеспечить проведение в одном реакторе как стадии десульфурации, так и стадии крекинга/депарафинизации. Использование одного реактора или другой схемы, в которой не требуется сепаратор между реакционными стадиями, может обеспечить значительную экономию затрат в нефтеперерабатывающих установках. К сожалению, сернистые соединения в сырьевом вакуумном газойле могут снижать активность большинства катализаторов депарафинизации. Такое подавление активности может происходить, когда сера является частью сырья (например, будучи ковалентно связанной в молекуле углеводорода в сырье) и/или когда сера находится в форме газообразной примеси, образовавшейся в результате десульфурации, такой как H2S. Таким образом, если весь выходящий поток реакции десульфурации последовательно направляют на стадию, включающую катализатор депарафинизации, может происходить значительное отравление катализатора посредством любого или обоих механизмов. Отравление катализатора может значительно увеличить объем катализатора, требующийся для эффективной обработки при заданном расходе сырья, и, таким образом, может привести к увеличению стоимости обработки.

В различных воплощениях обеспечивают системы и способы обработки углеводородного сырья, такого как вакуумный газойль. Системы и способы позволяют проводить обработку сырья с использованием двух реакционных стадий (или групп реакционных стадий) и фракционирующей колонны. В таких воплощениях не требуется дополнительного сепараторного устройства между реакционными стадиями, что, при необходимости, может позволить совмещать стадии в одном реакторе. Отсутствие промежуточного разделения позволяет снизить стоимость обработки сырья благодаря снижению количества единиц оборудования, требующихся для технологической линии. В одном воплощении поток сырья может быть организован так, что все виды сырья первоначально подают на одну или более стадий десульфурации. Десульфурацию можно осуществлять в условиях, эффективных для получения по меньшей мере дизельной фракции с содержанием серы примерно 10 wppm или менее. Десульфурированное сырье затем можно разделять на фракции с получением нескольких фракций, включающих по меньшей мере керосиновую фракцию, дизельную фракцию и нижнюю фракцию. Часть нижней фракции можно использовать в качестве сырья для смазочных масел и/или базового масла. Другую часть нижней фракции можно подавать на одну или более стадий конверсии, которую можно осуществлять в условиях, предназначенных для обработки обессеренного сырья («sweet»), вследствие относительно низкого содержания серы. В результате начальной десульфурации, поток, поступающий на одну или более стадий гидрокрекинга и/или конверсии может иметь содержание серы примерно 50 wppm или менее. Весь выходящий поток стадии конверсии можно добавлять к потоку, поступающему на стадию десульфурации. Катализатор, используемый на стадиях конверсии, может представлять собой катализатор депарафинизации и/или изомеризации, чтобы обеспечить дополнительное улучшение свойств хладотекучести любого сырья, прошедшего стадии гидрокрекинга.

В некоторых воплощениях реакционная конфигурация согласно изобретению позволяет обеспечить по меньшей мере некоторые преимущества многореакторной системы в конфигурации с одним реактором. В таких воплощениях стадии конверсии и стадии десульфурации могут быть размещены одном реакторе. Однако стадии могут быть расположены так, что стадии десульфурации находятся ниже потоку от стадии конверсии. Таким образом, выходящий поток стадий конверсии можно последовательно направлять на стадии десульфурации. Исходное или необработанное сырье также можно вводить в реактор так, чтобы сначала пропускать его через стадию десульфурации. Таким образом, входящие потоки стадии десульфурации могут включать как необработанное сырье, так и выходящий поток стадий конверсии. В таких воплощениях входящий поток стадии конверсии может представлять собой рециркулируемый нижний поток из фракционирующей колонны.

В некоторых воплощениях изобретение также позволяет получать различные фракции топлива и/или базовых масел, при снижении как количества единиц оборудования, так и количества катализатора на стадиях конверсии. Как отмечено выше, предложенная конфигурация может позволить размещать как стадии конверсии, так и стадии десульфурации в одном реакторе, что обеспечивает экономию затрат на количество единиц требуемого оборудования. Что касается объема катализатора, предложенная конфигурация может позволить осуществлять стадии конверсии в условиях, предназначенных для обессеренного сырья, с низким содержанием серы и/или азота. Частично благодаря низкому количеству примесей/ядов, стадии конверсии можно осуществлять с более низким количеством катализатора по сравнению с конфигурацией, в которой выходящий поток стадии десульфурации подают на стадии конверсии. Дополнительно или альтернативно, объемную скорость на стадиях конверсии можно увеличить по сравнению с конфигурацией, в которой выходящий поток стадии десульфурации подают на стадии конверсии. В других воплощениях изобретение может обеспечить возможность получения увеличенного количества дизельного топлива и/или керосина при той же степени конверсии для базовых масел, по сравнению с традиционным способом. Кроме того, полученный керосин может иметь улучшенные свойства, например повышенную максимальную высоту некоптящего пламени.

В приведенном ниже описании ссылки на профили температуры кипения для более тяжелых углеводородных фракций могут соответствовать температурам кипения, определяемым в соответствии со стандартом ASTM D1160. Для температур кипения в интервале дизельного топлива и других легких фракций, для которых ASTM D1160 не подходит, может быть использован ASTM D86.

Сырье

В различных воплощениях подходящее углеводородное сырье может включать сырье, кипящее в интервале температур кипения продуктов перегонки. Одним из примеров подходящего сырья является сырье с интервалом температур кипения дизельного топлива, составляющим от примерно 232°С (примерно 450°F) до примерно 800°С (примерно 427°F). Другим примером подходящего сырья является сырье с интервалом температур кипения дизельного топлива, включающего керосиновую фракцию. Такое сырье может иметь интервал температур кипения от примерно 121°С (примерно 250°F) до примерно 427°С (примерно 800°F). Еще одним примером подходящего сырья может быть более тяжелое сырье с интервалом температур кипения от примерно 288°С (примерно 550°F) до примерно 593°С (примерно 1100°F). В других воплощениях в качестве сырья можно использовать продукты перегонки с другими начальными или конечными температурами кипения в пределах вышеуказанных интервалов. В одном воплощении начальная температура кипения сырья с интервалом температур кипения продуктов перегонки может составлять по меньшей мере примерно 121°С (примерно 250°F), по меньшей мере примерно 177°С (примерно 350°F), по меньшей мере примерно 232°С (примерно 450°F), по меньшей мере примерно 260°С (примерно 500°F) или по меньшей мере примерно 288°С (примерно 550°F). Дополнительно или альтернативно, температура кипения Т5 (т.е. температура, при которой выкипает 5 масс.% сырья) может составлять по меньшей мере примерно 121°С (примерно 250°F), по меньшей мере примерно 177°С (примерно 350°F), по меньшей мере примерно 232°С (примерно 450°F), по меньшей мере примерно 260°С (примерно 500°F) или по меньшей мере примерно 288°С (примерно 550°F). Дополнительно или альтернативно, конечная температура кипения сырья с интервалом температур кипения продуктов перегонки может составлять примерно 593°С (примерно 1100°F) или менее, примерно 538°С (примерно 1000°F) или менее, примерно 482°С (примерно 900°F) или менее, примерно 427°С (примерно 800°F) или менее или примерно 371°С (примерно 700°F) или менее. Кроме того, дополнительно или альтернативно, температура кипения Т95 (т.е. температура, при которой выкипает 95 масс.% сырья) может составлять примерно 593°С (примерно 1100°F) или менее, примерно 538°С (примерно 1000°F) или менее, примерно 482°С (примерно 900°F) или менее, примерно 427°С (примерно 800°F) или менее или примерно 371°С (примерно 700°F) или менее.

Альтернативно, углеводородное сырье, используемое в соответствии со способами изобретения, может быть идентифицировано в соответствии с его источником, оно может включать минеральное углеводородное сырье, сырье биологического происхождения или их сочетание.

Минеральное углеводородное сырье относится к углеводородному сырью, получаемому из сырой нефти (включая традиционную сырую нефть, нефтяные сланцы и т.д.), возможно, подвергнутому одному или более процессам разделения и/или другим видам очистки. Минеральное углеводородное сырье, подходящее для использования в некоторых воплощениях изобретения, может представлять собой сырье с начальной температурой кипения по меньшей мере примерно 287°С (550°F), или по меньшей мере примерно 316°С (600°F), или по меньшей мере примерно 343°С (650°F). Альтернативно, сырье можно охарактеризовать температурой кипения, требующейся для выкипания определенной процентной доли сырья. Например, температуру, требующуюся для выкипания по меньшей мере 5 масс.% сырья, называют температурой кипения «Т5». В одном воплощении минеральное углеводородное сырье может иметь температуру кипения Т5 по меньшей мере примерно 340°С (644°F) или по меньшей мере примерно 350°С (662°F). В другом воплощении минеральное углеводородное сырье может иметь температуру кипения Т95 примерно 621°С (1150°F) или менее, примерно 593°С (1100°F) или менее, примерно 566°С (1050°F) или менее. Альтернативно, минеральное углеводородное сырье может иметь конечную температуру кипения примерно 649°С (1200°F) или менее, или примерно 621°С (1150°F) или менее, или примерно 593°С (1100°F) или менее, или примерно 566°С (1050°F) или менее. Примеры данного вида сырья могут включать газойли, такие как тяжелые газойли или вакуумные газойли, сырые дистилляты, необработанные продукты перегонки и другие сырые фракции, имеющие подходящий интервал температур кипения.

Потоки минерального сырья часто имеют содержание азота от примерно 50 wppm до примерно 5000 wppm, например от примерно 50 wppm до примерно 3500 wppm, от примерно 50 wppm до примерно 3000 wppm, от примерно 50 wppm до примерно 2500 wppm, от примерно 50 wppm до примерно 2000 wppm, от примерно 50 wppm до примерно 1500 wppm, от примерно 50 wppm до примерно 1000 wppm, от примерно 75 wppm до примерно 5000 wppm, от примерно 75 wppm до примерно 3500 wppm, от примерно 75 wppm до примерно 3000 wppm, от примерно 75 wppm до примерно 2500 wppm, от примерно 75 wppm до примерно 2000 wppm, от примерно 75 wppm до примерно 1500 wppm, от примерно 75 wppm до примерно 1000 wppm, от примерно 100 wppm до примерно 5000 wppm, от примерно 100 wppm до примерно 3500 wppm, от примерно 100 wppm до примерно 3000 wppm, от примерно 100 wppm до примерно 2500 wppm, от примерно 100 wppm до примерно 2000 wppm, от примерно 100 wppm до примерно 1500 wppm или от примерно 100 wppm до примерно 1000 wppm. Дополнительно или альтернативно, потоки минерального сырья часто имеют содержание серы от примерно 100 wppm до примерно 20000 wppm, например от примерно 100 wppm до примерно 15000 wppm, от примерно 100 wppm до примерно 10000 wppm, от примерно 100 wppm до примерно 7500 wppm, от примерно 100 wppm до примерно 5000 wppm, от примерно 100 wppm до примерно 4000 wppm, от примерно 100 wppm до примерно 3000 wppm, от примерно 100 wppm до примерно 2000 wppm, от примерно 200 wppm до примерно 20000 wppm, от примерно 200 wppm до примерно 15000 wppm, от примерно 200 wppm до примерно 10000 wppm, от примерно 200 wppm до примерно 7500 wppm, от примерно 200 wppm до примерно 5000 wppm, от примерно 200 wppm до примерно 4000 wppm, от примерно 200 wppm до примерно 3000 wppm, от примерно 200 wppm до примерно 2000 wppm, от примерно 350 wppm до примерно 20000 wppm, от примерно 350 wppm до примерно 15000 wppm, от примерно 350 wppm до примерно 10000 wppm, от примерно 350 wppm до примерно 75000 wppm, от примерно 350 wppm до примерно 5000 wppm, от примерно 350 wppm до примерно 4000 wppm, от примерно 350 wppm до примерно 3000 wppm или от примерно 350 wppm до примерно 2000 wppm.

Сырье биологического происхождения относится к углеводородному сырью, получаемому из компонентов биологических сырьевых материалов, таких как растительные жиры/масла, животные жиры/масла, рыбий жир, пиролизные масла и жиры/масла морских водорослей, а также компоненты таких материалов. Следует отметить, что для целей данного документа, растительные жиры/масла в общем относятся к любому растительному материалу исходному и включают жиры/масла, вырабатываемые из такого источника, как растения рода ятрофа. Жиры/масла, вырабатываемые из растений, животных, рыб и морских водорослей, которые можно использовать в настоящем изобретении, могут предпочтительно включать любые жиры/масла, содержащие триглицериды и/или свободные жирные кислоты (СЖК). Триглицериды и/или СЖК обычно содержат алифатические углеводородные цепи, включающие от 8 до 36 атомов углерода, предпочтительно от 10 до 26 атомов углерода, например от 14 до 22 атомов углерода. Другие типы сырья, которые получают из компонентов биологических сырьевых материалов, включают сложные эфиры жирных кислот, таких как алкиловые сложные эфиры жирных кислот (например, МЭЖК и/или ЭЭЖК). Примеры сырья биологического происхождения включают, но не ограничены перечисленным, рапсовое (каноловое) масло, соевое масло, кокосовое масло, подсолнечное масло, пальмовое масло, пальмоядровое масло, арахисовое масло, льняное масло, галловое масло, кукурузное масло, касторовое масло, масло ятрофы, масло жожоба, оливковое масло, масло неочищенных семян льна, рыжиковое масло, сафлоровое масло, масло бабасу, талловое масло, масло из рисовых отрубей и т.п. и их сочетание.

В одном воплощении сырье биологического происхождения может включать один или более типов липидных соединений. Липидные соединения являются типичными биологическими соединениями, нерастворимыми в воде, но растворимыми в неполярных (или жирных) растворителях. Неограничивающие примеры таких растворителей включают спирты, эфиры, хлороформ, алкилацетаты, бензол и их сочетания. Основные классы липидов включают, но не ограничены перечисленными, жирные кислоты, образованные из глицерола липиды (включающие жиры, масла и фосфолипиды), образованные из сфингозина липиды (включающие керамиды, цереброзиды, ганглиозиды и сфингомиелины), стероиды и их производные, терпены и их производные, растворимые в жирах витамины, некоторые ароматические соединения и длинноцепочечные спирты и парафины. В живых организмах липиды в основном служат основой клеточных мембран и в качестве формы запаса топлива. Липиды также могут соединяться с белками или углеводами, например, с образованием липопротеинов и липополисахаридов.

Примеры растительных масел, которые могут быть использованы, включают, но не ограничены перечисленными, рапсовое (каноловое) масло, соевое масло, кокосовое масло, подсолнечное масло, пальмовое масло, пальмоядровое масло, арахисовое масло, льняное масло, галловое масло, кукурузное масло, касторовое масло, масло ятрофы, масло жожоба, оливковое масло, масло неочищенных семян льна, рыжиковое масло, сафлоровое масло, масло бабасу, талловое масло и масло из рисовых отрубей. Здесь растительные масла также могут включать материал отработанных растительных масел. Неограничивающие примеры материала отработанных растительных масел включают жирные кислоты и алкиловые сложные эфиры жирных кислот. Алкиловые сложные эфиры обычно включают алкиловые сложные эфиры C1-C5. Один или более метиловых, этиловых и пропиловых сложных эфиров являются предпочтительными.

Примеры животных жиров, которые могут быть использованы, включают, но не ограничены перечисленным, говяжий жир (твердый животный жир), нутряное сало (свиной жир), жир индейки, рыбий жир/масло и куриный жир. Животные жиры могут быть получены из любых подходящих источников, включая рестораны и мясные производственные комплексы. Здесь животные жиры также включают материал отработанных животных жиров. Неограничивающие примеры материала отработанных животных жиров включают жирные кислоты и алкиловые сложные эфиры жирных кислот. Алкиловые сложные эфиры обычно включают алкиловые сложные эфиры C1-С5. Один или более из метиловых, этиловых и пропиловых сложных эфиров являются предпочтительными.

Масла или липиды морских водорослей могут входить в состав морских водорослей в форме компонентов мембраны, продуктов накопления и продуктов обмена веществ. Определенные штаммы водорослей, в частности микроводоросли, такие как диатомовые водоросли и цианобактерии, содержат пропорционально высокое содержание липидов. Водорослевые источники масел морских водорослей могут содержать различное количество, например от 2 масс.% до 40 масс.% липидов, исходя из общего количества водорослевой биомассы. Водорослевые источники масел морских водорослей могут включать, но не ограничены перечисленными, одноклеточные и многоклеточные водоросли. Примеры таких водорослей могут включать красные водоросли, зеленые водоросли, гетероконтофитовые водоросли, желтые водоросли, главкофитовые водоросли, хлорарахниофитовые водросли, эвглениды, гаптофитовые водоросли, криптомонадовые водоросли, диновлагелляты, фитопланктон и т.п. и их сочетания. В одном воплощении водоросли могут принадлежать к классам Chlorophyceae и/или Haptophyta. Конкретные вещества могут включать, но не ограничены перечисленными, Neochloris oleoabundans, Scenedesmus dimorphus, Euglena gracilis, Phaeodactylum tricomutum, Pleurochrysis carterae, Prymnesium parvum, Tetraselmis chui и Chlamydomonas reihardtii.

Потоки сырья биологического происхождения обычно имеют низкое содержание азота и серы. Например, потоки сырья биологического происхождения могут содержать до 500 wppm азота (в форме азотсодержащих соединений). Вместо азота и/или серы, основным гетероатомом в сырье биологического происхождения обычно является кислород (в форме кислородсодержащих соединений). Подходящие потоки сырья биологического происхождения могут включать до примерно 10-12 масс.% кислорода. В предпочтительных воплощениях содержание серы в потоке сырья биологического происхождения преимущественно может составлять до примерно 15 wppm или менее, предпочтительно примерно 10 wppm или менее, хотя, в некоторых воплощениях, поток сырья биологического происхождения преимущественно не содержит серу (например, может содержать не более 10 wppm, предпочтительно не более 5 wppm, не более 3 wppm, не более 2 wppm, не более 1 wppm, не более 500 wppb (массовых частей на миллиард), не более 200 wppb, не более 100 wppb, не более 50 wppb или количество серы, не поддающееся определению).

В различных воплощениях сырье может включать как сырье из источников биологического происхождения, так и сырье из минеральных источников. Такое смешанное сырье может включать по меньшей мере примерно 0,1 масс.% сырья биологического происхождения, например по меньшей мере примерно 0,5 масс.%, по меньшей мере примерно 1 масс.%, по меньшей мере примерно 3 масс.%, по меньшей мере примерно 5 масс.%, по меньшей мере примерно 10 масс.%, по меньшей мере примерно 15 масс.%, по меньшей мере примерно 20 масс.% или по меньшей мере примерно 25 масс.%. Дополнительно или альтернативно, смешанное сырье может включать примерно 75 масс.% или менее сырья биологического происхождения, например примерно 65 масс.% или менее, примерно 55 масс.% или менее, примерно 50 масс.% или менее, примерно 45 масс.% или менее, примерно 40 масс.% или менее, примерно 35 масс.% или менее или примерно 30 масс.% или менее. Такое смешанное сырье может включать по меньшей мере примерно 10 масс.% минерального сырья, например по меньшей мере примерно 20 масс.%, по меньшей мере примерно 25 масс.%, по меньшей мере примерно 30 масс.%, по меньшей мере примерно 35 масс.%, по меньшей мере примерно 40 масс.%, по меньшей мере примерно 45 масс.%, по меньшей мере примерно 50 масс.%, по меньшей мере примерно 55 масс.%, по меньшей мере примерно 60 масс.%, по меньшей мере примерно 65 масс.%, по меньшей мере примерно 70 масс.%, по меньшей мере примерно 75 масс.%, по меньшей мере примерно 80 масс.%, по меньшей мере примерно 85 масс.%, по меньшей мере примерно 90 масс.%, по меньшей мере примерно 95 масс.%, по меньшей мере примерно 97 масс.%, по меньшей мере примерно 98 масс.%, по меньшей мере примерно 99 масс.%, по меньшей мере примерно 99,5 масс.% или по меньшей мере примерно 99,9 масс.%. Дополнительно или альтернативно, смешанное сырье может включать примерно 99,9 масс.% или менее минерального сырья, например примерно 99,5 масс.% или менее, примерно 99 масс.% или менее, примерно 98 масс.% или менее, примерно 97 масс.% или менее, примерно 95 масс.% или менее, примерно 90 масс.% или менее, примерно 85 масс.% или менее, примерно 80 масс.% или менее, примерно 75 масс.% или менее, примерно 70 масс.% или менее, примерно 65 масс.% или менее, примерно 60 масс.% или менее, примерно 55 масс.% или менее, примерно 50 масс.% или менее, примерно 45 масс.% или менее, примерно 40 масс.% или менее, примерно 35 масс.% или менее, примерно 30 масс.% или менее или примерно 25 масс.% или менее.

Сырье также может характеризоваться в показателях других свойств, например свойств хладотекучести. Например, сырье может иметь температуру застывания по меньшей мере примерно 20°С, например по меньшей мере примерно 25°С, или по меньшей мере примерно 30°С, или по меньшей мере примерно 35°С. Дополнительно или альтернативно, сырье может иметь содержание ароматических соединений по меньшей мере примерно 20 масс.%, например по меньшей мере примерно 30 масс.%, по меньшей мере примерно 40 масс.%. Что касается содержания ароматических соединений, сырье может дополнительно или альтернативно содержать примерно 60 масс.% или менее ароматических соединений, например примерно 55 масс.% или менее или примерно 50 масс.% или менее.

Десульфурация

Одной возможностью десульфурации сырья является гидроочистка сырья. Десульфурация может включать обработку сырья на одном или более слоев катализатора в ходе одной или более стадий гидроочистки. Также для обработки можно использовать один или более неполных слоев, полных слоев и/или стадий, содержащих катализатор гидрокрекинга. Способ гидроочистки обычно может включать обработку сырья катализатором в присутствии водородсодержащего обрабатывающего газа. В некоторых воплощениях катализатор гидроочистки может включать, но не ограничен перечисленным, металл VIB группы и/или металл VIII группы, возможно, осажденный на носитель. Подходящие металлы могут включать кобальт, никель, молибден, вольфрам и их сочетания. В некоторых воплощениях катализатор гидроочистки может представлять собой только один металл VIB группы и/или только один металл VIII группы. Подходящие носители, если они присутствуют, могут включать, но не ограничены перечисленным, диоксид кремния, алюмосиликат, оксид алюминия, диоксид титана, диоксид циркония и их сочетания. В некоторых воплощениях можно использовать множество слоев катализатора, причем каждый слой катализатора может быть одинаковым или отличаться от каждого последующего слоя катализатора. В пределах одного реактора также можно использовать многостадийную гидроочистку.

Реакционные условия на стадии гидроочистки могут быть условиями, подходящими для снижения содержания серы в сырье. Например, реакционные условия могут включать один или более из следующих параметров: ЧОСЖ (часовая объемная скорость жидкости) от примерно 0,05 ч-1 до примерно 20 ч-1, например от примерно 0,1 ч-1 до примерно 10,0 ч-1, от примерно 0,3 ч-1 до примерно 5,0 ч-1 или от примерно 0,5 ч-1 до примерно 1,5 ч-1; общее давление водорода от примерно 1,7 МПа изб. (примерно 250 фунт/кв.дюйм изб.) до примерно 34 МПа изб. (примерно 5000 фунт/кв.дюйм изб.), например от примерно 3,4 МПа изб. (примерно 500 фунт/кв.дюйм изб.) до примерно 21 МПа изб. (примерно 3000 фунт/кв.дюйм изб.) или от примерно 9,7 МПа изб. (примерно 1400 фунт/кв.дюйм изб.) до примерно 14 МПа изб. (примерно 2000 фунт/кв. дюйм изб.), содержание обрабатывающего газа-водорода от примерно 17 норм.м3/м3 (100 норм.куб.фут/баррель) до примерно 840 норм.м3/м3 (5000 норм.куб.фут/баррель); и температуру от примерно 260°С (500°F) до примерно 427°С (800°F), например от примерно 343°С (650°F) до примерно 371°С (700°F) или от примерно 371°С (700°F) до примерно 399°С (750°F).

В ходе гидроочистки содержание серы и азота в сырье обычно снижают. Реакционные условия в реакторе гидроочистки могут быть условиями, эффективными для снижения содержания серы и/или азота в сырье. В одном воплощении содержание серы в сырье может быть снижено до примерно 30 wppm или менее, например примерно 20 wppm или менее, примерно 15 wppm или менее, примерно 10 wppm или менее или примерно 5 wppm или менее. Дополнительно или альтернативно, содержание азота в сырье может быть снижено до примерно 20 wppm или менее, например примерно 15wppm или менее, примерно 10 wppm или менее, примерно 5 wppm или менее или примерно 3 wppm или менее.

В сырье биологического происхождения содержание серы, азота и ароматических соединений часто относительно низкое. При этом гидроочистка также может снижать содержание кислорода в сырье биологического происхождения. Дезоксигенирование сырья позволяет избежать проблем, связанных с отравлением или дезактивацией катализатора вследствие образования воды или оксидов углерода в ходе гидроочистки. Существенное дезоксигенирование сырья мо