Устройство для механического соединения по меньшей мере двух деталей с соосными каналами

Иллюстрации

Показать всеИзобретение относится к устройству для механического соединения посредством поворотной оси по меньшей мере двух деталей и направлено на упрощение соединения деталей посредством поворотной оси. Устройство выполнено с возможностью продолжения в продольном направлении в соосные каналы, выполненные в двух деталях, шарнирно соединенных друг относительно друга вокруг оси, содержит: цилиндрический корпус, содержащий концевой участок, выполненный с продольным пазом, причем цилиндрический корпус содержит в продольном направлении цилиндрический канал, продолженный каналом в форме усеченного конуса, продолжающимся в концевой участок, предназначенный для размещения в канале детали; вставку в форме усеченного конуса, по существу ответную каналу в форме усеченного конуса, при этом вставка содержит резьбовое отверстие, продолжающееся в продольном направлении при размещении вставки в канале в форме усеченного конуса; и винт с резьбовым концом, выполненным с возможностью взаимодействия посредством ввинчивания с резьбовым отверстием вставки, обеспечивая фиксирование цилиндрического корпуса в канале и создание поворотного соединения вокруг оси. 9 з.п. ф-лы, 14 ил.

Реферат

Настоящее изобретение относится к устройству для механического соединения по меньшей мере двух деталей с соосными каналами.

Настоящее изобретение особенно применимо к изготовлению механических соединительных элементов между двумя деталями при наличии проблем, связанных с доступностью для осмотра и ремонта, габаритным размером или уплотнением и создающих нагрузку только на одну сторону одной из двух деталей.

Более конкретно, изобретение относится к изготовлению осей шарниров и поворотных соединений между двумя деталями, но не ограничивается этим.

Независимо от того скреплены две детали неподвижно или соединены друг относительно друга шарнирным соединением, установка устройства для механического соединения посредством двух соосных каналов, выполненных в двух деталях, накладывает определенные конструктивные ограничения.

В частности, если соосные каналы цилиндрические, установка оси для механического соединения двух деталей требует использования, например, гаек или пружинных стопорных колец для поддержания соединительной оси так, чтобы она продолжалась с каждой стороны двух деталей.

Если при установке деталь не доступна с одной стороны, или один из каналов не является сквозным, в особенности из-за уплотнения, то должно быть обеспечено резьбовое отверстие для обеспечения прикрепления оси механического соединения.

В таком случае устройство для механического соединения должно быть адаптировано и по резьбе, и по длине к конкретным размерам соосных каналов двух собираемых деталей.

Задачей настоящего изобретения является решение вышеупомянутых недостатков и создание универсального устройства для механического соединения, облегчающего соединение двух собираемых деталей.

Для решения данной задачи, настоящее изобретение относится к устройству для механического соединения посредством поворотной оси по меньшей мере двух деталей, которое выполнено с возможностью продолжения в продольном направлении X в соосные каналы, выполненные соответственно в двух деталях, шарнирно соединенных друг относительно друга вокруг оси.

Согласно изобретению, устройство для механического соединения включает в себя:

цилиндрический корпус, содержащий по меньшей мере один концевой участок, выполненный с по меньшей мере одним продольным пазом, причем цилиндрический корпус содержит в продольном направлении цилиндрический канал, продолженный каналом в форме усеченного конуса, продолжающимся в по меньшей мере один концевой участок, предназначенный для размещения в канале детали одной из деталей;

вставку в форме усеченного конуса, по существу ответную каналу в форме усеченного конуса, при этом вставка содержит резьбовое отверстие, продолжающееся в продольном направлении при размещении вставки в канале в форме усеченного конуса; и

винт с резьбовым концом, выполненным с возможностью взаимодействия посредством ввинчивания с резьбовым отверстием вставки, обеспечивая фиксирование цилиндрического корпуса в канале и создание поворотного соединения вокруг оси.

Функциональный зазор легко регулируется для обеспечения механического соединения с осью вращения.

Винт вставляют во внутренний канал цилиндрического корпуса, и благодаря ввинчиванию винта в резьбовое отверстие вставки, при размещении вставки в концевом участке с пазом цилиндрического корпуса, концевой участок с пазом деформируется в радиальном направлении при взаимодействии с вставкой в форме усеченного конуса, размещенной в канале в форме усеченного конуса по существу ответной формы.

Деформация по меньшей мере одного концевого участка цилиндрического корпуса устройства для механического соединения оказывает эффект фиксирования цилиндрического корпуса в канале собираемых деталей.

Такое устройство для механического соединения обеспечивает возможность определенной адаптации к каналам различных диаметров, выполненных в собираемых деталях.

Кроме того, соединение посредством деформации концевого участка на участке канала не требует нарезания резьбы или другой механической обработки канала.

Также, закрепление цилиндрического корпуса в одном из каналов не ограничено выделенным участком, как было бы в случае с нарезанием резьбы. Устройство для механического соединения обеспечивает возможность определенной адаптации к различным длинам каналов, выполненных в собираемых деталях.

Таким образом, устройство для механического соединения по изобретению позволяет собрать по меньшей мере две детали, образуя шарнирное соединение без избыточных производственных ограничений, связанных с соосными каналами, выполненными в деталях.

Кроме того, само устройство для механического соединения содержит небольшое количество взаимодействующих деталей - меньше, чем требуемое количество деталей, обычно используемых в устройствах для механического соединения по предшествующему уровню техники.

Согласно практическому варианту осуществления изобретения, канал в форме усеченного конуса соединен своим малым основанием с цилиндрическим каналом, причем диаметр малого основания равен диаметру цилиндрического канала.

Таким образом, установку устройства для механического соединения в соосные каналы, выполненные в собираемых деталях, выполняют посредством растягивающего усилия, действующего со стороны винта на вставку в форме усеченного конуса и стремящегося переместить ее в концевом участке, выполненном с каналом в форме усеченного конуса, в направлении цилиндрического канала.

Предпочтительно, цилиндрический корпус содержит радиальное продолжение на наружной стенке цилиндрического корпуса.

Радиальное продолжение выполнено на одном конце и служит в качестве упора.

При установке двух деталей, шарнирно соединенных друг с другом, между деталями необходимо обеспечить рабочий зазор.

Радиальное продолжение обеспечивает создание заплечика для вставки прокладки, толщина которой согласована с необходимым зазором для установки двух деталей, контактирующих друг с другом, благодаря устройству для механического соединения по изобретению.

Согласно одному из вариантов осуществления, радиальное продолжение представляет собой круглое кольцо, концентричное цилиндрическому корпусу вдоль оси X.

Согласно другому варианту осуществления, радиальное продолжение обеспечено кольцом, добавленным к цилиндрическому корпусу.

На практике, чтобы улучшить распределение сил, действующих со стороны концевого участка с пазом, расширяющегося в направлении внутренних стенок канала одной из собираемых деталей, концевой участок цилиндрического корпуса содержит по меньшей мере два продольных паза, сообщающихся с каналом в форме усеченного конуса.

В практическом варианте осуществления изобретения, позволяющем упростить изготовление цилиндрического корпуса с цилиндрическим каналом, продолженным каналом в форме усеченного конуса, цилиндрический корпус состоит из основного цилиндрического корпуса и по меньшей мере одного вспомогательного цилиндрического корпуса, содержащего по меньшей мере один концевой участок, причем основной цилиндрический корпус и по меньшей мере один вспомогательный цилиндрический корпус содержат поворотные средства фиксации, относящееся к основному цилиндрическому корпусу и по меньшей мере одному вспомогательному цилиндрическому корпусу, которые расположены в продолжении друг друга.

Такое устройство для механического соединения особенно хорошо подходит для установки двух деталей, шарнирно соединенных друг с другом, вокруг цилиндрического корпуса устройства, служащего в качестве оси шарнирного соединения.

Согласно одному из вариантов осуществления, вспомогательный цилиндрический корпус содержит цилиндрическое продолжение на стороне своего конца, предназначенного для вхождения в контакт с основным цилиндрическим корпусом.

Согласно другому варианту осуществления, длина по меньшей мере одного вспомогательного цилиндрического корпуса по существу равна одной третьей длины основного цилиндрического корпуса.

Согласно другой особенности изобретения, цилиндрический корпус содержит два противоположных концевых участка, каждый из которых выполнен с по меньшей мере одним продольным пазом, причем цилиндрический канал продолжен на своих концах двумя каналами в форме усеченного конуса, продолжающимися, соответственно, в двух концевых участках, при этом устройство для механического соединения содержит первую и вторую вставки в форме усеченного конуса, по существу ответные, соответственно, каналам в форме усеченного конуса двух концевых участков, причем первая вставка содержит резьбовое отверстие, продолжающееся в продольном направлении и выполненное с возможностью взаимодействия посредством ввинчивания с резьбовым концом винта, а вторая вставка содержит гладкий канал, продолжающийся в продольном направлении, причем диаметр гладкого канала по существу больше или равен диаметру винта.

Такое устройство для механического соединения особенно хорошо подходит для установки двух деталей, соединенных друг с другом вращательным соединением, благодаря тому, что цилиндрический корпус содержит два деформируемых концевых участка.

Другие признаки и преимущества изобретения станут очевидными после прочтения приведенного ниже описания.

На прилагаемых чертежах, приведенных в качестве не носящих ограничительного характера примеров:

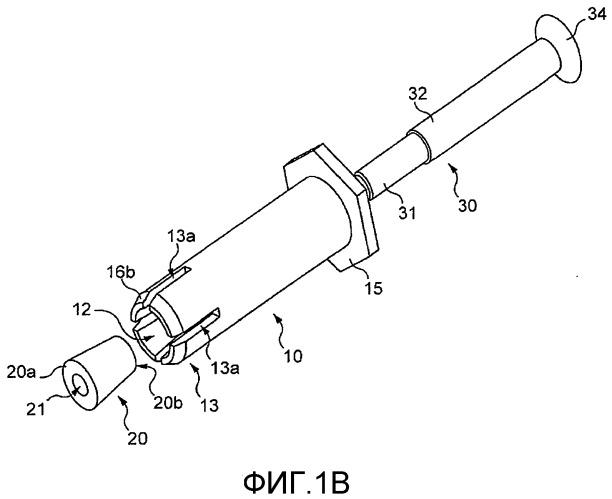

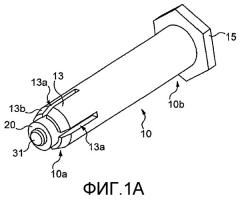

Фиг.1А представляет собой вид в перспективе устройства для механического соединения согласно первому варианту осуществления изобретения;

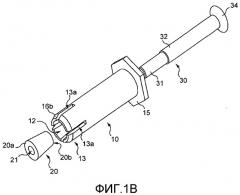

Фиг.1В представляет собой вид в перспективе с пространственным разнесением элементов устройства для механического соединения, представленного на фиг.1А;

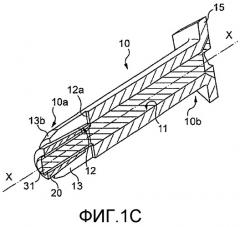

Фиг.1С представляет собой вид в продольном разрезе устройства для механического соединения, представленного на фиг.1А;

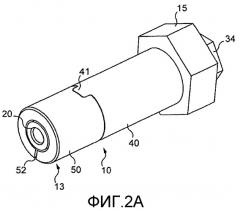

Фиг.2А представляет собой вид в перспективе устройства для механического соединения согласно второму варианту осуществления изобретения;

Фиг.2В представляет собой вид в перспективе с пространственным разнесением элементов устройства для механического соединения, представленного на фиг.2А;

Фиг.2С представляет собой вид в продольном разрезе устройства для механического соединения, представленного на фиг.2А;

Фиг.3 представляет собой вид в продольном разрезе, иллюстрирующий установку устройства для механического соединения по второму варианту осуществления для соединения двух деталей;

Фиг.4 представляет собой вид в продольном разрезе, иллюстрирующий вариант устройства для механического соединения по второму варианту осуществления изобретения;

Фиг.5А представляет собой вид в перспективе устройства для механического соединения согласно третьему варианту осуществления изобретения;

Фиг.5В представляет собой вид в перспективе с пространственным разнесением элементов устройства для механического соединения, представленного на фиг.5А;

Фиг.5С представляет собой вид в продольном разрезе устройства для механического соединения, представленного на фиг.5А;

Фиг.6А представляет собой вид в перспективе устройства для механического соединения согласно четвертому варианту осуществления изобретения;

Фиг.6В представляет собой вид в перспективе с пространственным разнесением элементов устройства для механического соединения, представленного на фиг.6А;

Фиг.6С представляет собой вид в продольном разрезе устройства для механического соединения, представленного на фиг.6А.

Сначала будет приведено описание со ссылками на фиг.1А, 1В и 1С устройства для механического соединения согласно первому варианту осуществления изобретения.

Как подробно описано ниже, в частности, со ссылкой на фиг.3, такое устройство для механического соединения предназначено для обеспечения соединения по меньшей мере двух деталей, выполненных, соответственно, с двумя соосными каналами.

В принципе, устройство для механического соединения продолжается в продольном направлении X, соответствующем продольному направлению соосных каналов, в которых оно установлено.

Такое устройство для механического соединения образует, таким образом, установочную ось, общую для двух деталей, которые затем можно шарнирно соединить вокруг оси X устройства для механического соединения.

В принципе, устройство для механического соединения содержит цилиндрический корпус 10, продолжающийся в продольном направлении X.

В общем длина цилиндрического корпуса 10 должна быть адаптирована к длине соосных каналов в собираемых деталях и в любом случае достаточной, чтобы пройти через первую деталь и достаточно продолжиться во вторую деталь.

Кроме того, диаметр цилиндрического корпуса 10 должен быть по существу меньше диаметра соосных каналов для обеспечения возможности вставки цилиндрического корпуса 10 в каналы.

Как ясно проиллюстрировано на фиг.1С, цилиндрический корпус содержит в продольном направлении X цилиндрический канал 11, продолженный каналом 12 в форме усеченного конуса. Таким образом, цилиндрический корпус 10 образован наружной цилиндрической стенкой и внутренней стенкой, которая имеет цилиндрическую форму на участке, где расположен цилиндрический канал 11, и форму усеченного конуса на участке, где расположен канал 12 в форме усеченного конуса.

Канал 12 в форме усеченного конуса продолжается в концевой участок 13 цилиндрического корпуса 10.

Учитывая направление введения устройства для механического соединения в соосные каналы в собираемых деталях, концевой участок 13 в данном варианте осуществления расположен вблизи дистального конца 10а цилиндрического корпуса 10, который расположен напротив проксимального конца 10b, предназначенного для манипулирования оператором при введении устройства для механического соединения в соосные каналы двух собираемых деталей.

Как ясно проиллюстрировано на фиг.1B, концевой участок 13 цилиндрического корпуса 10 выполнен с по меньшей мере одним продольным пазом 13а, и в данном случае в цилиндрической стенке цилиндрического корпуса 10 расположены четыре продольных паза 13а с промежутками в 90º.

В общем, количество продольных пазов 13а не ограничено.

Если концевой участок 13 содержит несколько продольных пазов 13а, то предпочтительно, чтобы они были равномерно распределены по контуру концевого участка 13.

Таким образом, как ясно проиллюстрировано на фиг.1С, канал 12 в форме усеченного конуса продолжается в концевой участок 13, выполненный с продольными пазами 13а, а продольные пазы 13а сообщаются с каналом 12 в форме усеченного конуса.

Таким образом, продольные пазы 13 полностью проходят через стенку цилиндрического корпуса 10 в концевом участке 13.

В качестве не ограничивающего примера, длина концевого участка 13 составляет приблизительно четверть общей длины цилиндрического корпуса 10.

Канал 12 в форме усеченного конуса выполнен так, что его малое основание 12а, соединенное с цилиндрическим каналом 11, имеет диаметр, равный диаметру цилиндрического канала 11.

Кроме того, половинный угол при вершине канала в форме усеченного конуса составляет приблизительно от 1° до 5°, а предпочтительно равен по существу 2,5°.

Более того, согласно данному варианту осуществления и неограничивающим образом, концевой участок 13 содержит на своем дистальном конце 13b, соответствующем дистальному концу 10а цилиндрического корпуса 10, скошенную наружную стенку таким образом, что цилиндрический корпус 10 имеет немного сужающийся дистальный конец 10а, облегающий введение цилиндрического корпуса в цилиндрический канал детали.

Устройство для механического соединения также содержит вставку 20, предназначенную для размещения в канале 12 в форме усеченного конуса цилиндрического корпуса 10.

Для этого вставка 20 также имеет наружную поверхность в форме усеченного конуса, по существу ответную каналу 12 в форме усеченного конуса цилиндрического корпуса.

В частности, вставка в форме усеченного конуса имеет половинный угол, составляющий от 1° до 5°, а в данном случае - по существу равный 2,5°.

Выбирая половинный угол меньше 5°, обеспечивается зажимание вставки 20 в канале 12 в форме усеченного конуса независимо от типов материалов, используемых для изготовления вставки 20 и цилиндрического корпуса 10.

Кроме того, диаметр большого основания 20а вставки 20 в форме усеченного конуса немного больше или равен диаметру большого основания канала 12 в форме усеченного конуса, то есть выходному диаметру этого канала 12 в форме усеченного конуса у дистального конца 10а цилиндрического корпуса 10.

Более того, длина вставки 20 в форме усеченного конуса по существу равна длине концевого участка 13, в который продолжается канал 12 в форме усеченного конуса.

Вставка 20 в форме усеченного конуса также содержит резьбовое отверстие 21, продолжающееся в продольном направлении X при размещении вставки 20 в канале 12 в форме усеченного конуса цилиндрического корпуса 10.

Согласно данному варианту осуществления и неограничивающим образом, резьбовое отверстие 21 сообщается как с малым основанием 20b, так и с большим основанием 20а вставки 20 в форме усеченного конуса.

Предполагается, что резьбовое отверстие 21 может быть глухим и не сообщаться с большим основанием 20а вставки 20.

И, наконец, устройство для механического соединения также содержит винт 30 с резьбовым концом 31, выполненным с возможностью взаимодействия посредством ввинчивания с резьбовым отверстием 21 вставки 20 в форме усеченного конуса.

Винт имеет длину по меньшей мере равную длине цилиндрического корпуса 10. Длина резьбового конца 31 равна длине концевого участка 13 цилиндрического корпуса 10 и, следовательно, длине вставки 20 в форме усеченного конуса.

Для вставки с резьбовым отверстием 21, сообщающимся с большим основанием 20а, длина резьбового конца 31 может быть больше длины концевого участка 13 цилиндрического корпуса 10, но она должна быть совместима с отверстием детали, если упомянутое отверстие не является откупорочным.

Более того, диаметр винта 30 немного меньше диаметра цилиндрического канала 11 цилиндрического корпуса 10, для обеспечения введения винта в цилиндрический корпус 10.

Если винт 30 содержит гладкий цилиндрический участок 32, расположенный перед резьбовым концом 31, диаметр гладкого цилиндрического участка 32 должен быть немного меньше диаметра цилиндрического канала 11 цилиндрического корпуса 10, а длина гладкого цилиндрического участка 32 должна быть меньше длины цилиндрического канала 11 цилиндрического корпуса 10.

Благодаря размерам резьбового отверстия 21 вставки 20 в форме усеченного конуса диаметр резьбового конца 31 винта 30 немного меньше диаметра гладкого цилиндрического участка 32 винта 30.

Более того, конец винта 30, противоположный резьбовому концу 31, снабжен головкой 34 подходящей формы, для обеспечения затягивания и ослабления винта 30.

Способ изготовления головки 34 винта хорошо известен специалистам в данной области техники, и отсутствует необходимость в его подробном описании здесь.

Предпочтительно, как проиллюстрировано на фиг.1С, цилиндрический корпус 10 содержит на проксимальном конце 10b выполненное механической обработкой гнездо 14 для вмещения головки 34 винта.

Таким образом, головка 34 винта углубляется в цилиндрический корпус 10, ограничивая габаритный размер винта и улучшая эстетические параметры устройства для механического соединения.

И, наконец, согласно данному варианту осуществления, цилиндрический корпус 10 также имеет на проксимальном конце 10b радиальное продолжение 15 на наружной стенке цилиндрического корпуса 10.

Согласно данному варианту осуществления, радиальное продолжение образовано круговой гайкой 15, концентричной цилиндрическому корпусу 10 вдоль продольной оси X.

Радиальное продолжение 15 предпочтительно может иметь особый профиль, и на фиг.1А проиллюстрирован шестиугольный профиль.

Такой тип профиля позволяет зафиксировать цилиндрический корпус 10 поворотом вокруг продольной оси X, посредством обычного инструмента типа разводного гаечного ключа.

Во время установки такого устройства для механического соединения в соосные каналы в двух собираемых деталях, вставку 20 в форме усеченного конуса вставляют в канал 12 в форме усеченного конуса, имеющий ответную форму, концевого участка 13 цилиндрического корпуса 10.

Винт 30, вставленный через проксимальный конец 10b цилиндрического корпуса, зацепляется с резьбовым отверстием 21 своим резьбовым концом 31.

Затем вращение винта 30 преобразуется в поступательное перемещение вдоль продольной оси X вставки 20 в форме усеченного конуса, которая постепенно вступает в контакт с каналом 12 в форме усеченного конуса цилиндрического корпуса 10.

Смещение вставки 20 в форме усеченного конуса к проксимальному концу 10b цилиндрического корпуса 10 постепенно приводит к деформации стенок концевого участка 13 благодаря продольным пазам 13а.

На практике ширина продольных пазов 13а стремится к увеличению по мере удаления стенок концевого участка 13 от продольной оси X.

Диаметр цилиндрического корпуса 10 в этом концевом участке 13, таким образом, имеет тенденцию к увеличению и вхождению в контакт с внутренними стенками канала, в котором размещено устройство для механического соединения.

Установка такого устройства для механического соединения будет более подробно описана ниже, со ссылкой на фиг.3.

Далее, со ссылками на фиг.2А-2С, будет описано устройство для механического соединения согласно второму варианту осуществления изобретения.

Принципиально данный второй вариант осуществления идентичен первому варианту осуществления и общие элементы обозначены теми же ссылочными позициями, и их повторное подробное описание не приводится.

Однако в данном случае цилиндрический корпус 10 выполнен из двух частей.

По данному варианту осуществления, цилиндрический корпус 10 состоит из основного цилиндрического корпуса 40 и вспомогательного цилиндрического корпуса 50, играющего роль концевого участка 13 в первом варианте осуществления.

Таким образом, основной цилиндрический корпус 40 содержит цилиндрический канал 11, описанный выше, а вспомогательный цилиндрический корпус 50 содержит канал 12 в форме усеченного конуса.

Размеры и относительное положение цилиндрического 11 и имеющего форму усеченного конуса 12 каналов, описанные в связи с первым вариантом осуществления, применимы и здесь.

Таким образом, вставка 20 в форме усеченного конуса согласована с формой канала 12 в форме усеченного конуса, выполненного во вспомогательном цилиндрическом корпусе 50.

При работе основной цилиндрический корпус 40 и вспомогательный цилиндрический корпус 50 расположены в продолжении друг друга, при этом вращательное средство фиксации 41, 51 обеспечено для фиксации относительного поворота основного цилиндрического корпуса 40 и вспомогательного цилиндрического корпуса 50 вокруг продольной оси X устройства для механического соединения.

Согласно данному варианту осуществления, средство фиксации содержит выступ 41, расположенный на конце 40а основного цилиндрического корпуса 40.

Вспомогательный цилиндрический корпус 50 содержит выполненное механической обработкой гнездо 51, имеющее ответную выступу 41 форму для его размещения в нем и представляющее собой запирающий паз 51.

Запирающий паз 51 выполнен на конце 50а вспомогательного цилиндрического корпуса 50, предназначенном для вхождения в контакт с концом 40а основного цилиндрического корпуса 40 при расположении концов 40а, 50а в продолжении друг друга вдоль продольной оси X.

Предполагается, что может быть использован другой любой вариант осуществления или обратный вариант средства фиксации для предотвращения относительного поворота основного цилиндрического корпуса 40 и вспомогательного корпуса 50.

Согласно данному варианту осуществления, вспомогательный цилиндрический корпус 50 содержит единственный паз 52, расположенный в продольном направлении устройства для механического соединения и сообщающийся с каналом 12 в форме усеченного конуса.

Продольный паз 52 предпочтительно имеет минимально возможную ширину в соответствии с производственными ограничениями, связанными с изготовлением вспомогательного цилиндрического корпуса 50.

В качестве не ограничивающего примера, длина вспомогательного цилиндрического корпуса 50 по существу равна одной третьей длины основного цилиндрического корпуса 40.

Далее, со ссылкой на фиг.3, будет описана установка устройства для механического соединения согласно второму варианту осуществления изобретения в двух собираемых деталях P1, P2.

Не считая того, что концевой участок 13 прикрепляют к цилиндрическому корпусу 10, установка и принцип работы устройства для механического соединения по первому варианту осуществления аналогичны описанным ниже.

На фиг.3 проиллюстрирована установка устройства для механического соединения, предназначенного для создания поворотного соединения двух деталей P1, P2 вдоль оси X.

Детали P1, P2, соответственно, содержат два соосных канала A1, A2 с по существу одинаковыми диаметрами, которые должны быть немного больше диаметра цилиндрического корпуса 10 устройства для механического соединения.

Сборка устройства для механического соединения состоит в размещении вспомогательного цилиндрического корпуса 50 в продолжении основного цилиндрического корпуса 40, таким образом, чтобы стопорный выступ 41 был вставлен в запирающий паз 51 вспомогательного цилиндрического корпуса.

Затем вставку 20 в форме усеченного конуса размещают в вспомогательном цилиндрическом корпусе 50 со стороны его дистальной поверхности 50b.

Так как вставка 20 в форме усеченного конуса и канал 12 в форме усеченного конуса идеально совпадают по геометрической форме, вставка 20 в форме усеченного конуса идеально размещается в канале 12 в форме усеченного конуса во вспомогательном цилиндрическом корпусе 50.

Затем в цилиндрический канал 11 основного цилиндрического корпуса 40 со стороны радиального продолжения 15 вставляют винт.

Благодаря резьбовому отверстию 21, выполненному во вставке 20 в форме усеченного конуса, вращение винта 30 вызывает поступательное перемещение вставки 20 в форме усеченного конуса в канале 12 в форме усеченного конуса вспомогательного цилиндрического корпуса 50.

В этом положении винт 30 приводится во вращение, основной цилиндрический корпус 40 поддерживается в неподвижном состоянии в каналах A1, A2, поскольку основной цилиндрический корпус удерживается на радиальном продолжении 15.

Благодаря ответному средству фиксации 41, 51 вспомогательный цилиндрический корпус 50 также зафиксирован при вращении с основным цилиндрическим корпусом 40.

Затем вращение винта 30 вызывает смещение вставки 20 в форме усеченного конуса, которая входит в контакт с каналом 12 в форме усеченного конуса вспомогательного цилиндрического корпуса 50.

Как только вставка 20 в форме усеченного конуса и вспомогательный цилиндрический корпус 50 входят в контакт, дальнейшие попытки повернуть винт 30 вызывают приложение тягового усилия в направлении стрелки F к вставке 20 в форме усеченного конуса в направлении основного цилиндрического корпуса 40.

Такое усилие приведет к возникновению контактного давления между вставкой 20 в форме усеченного конуса и вспомогательным цилиндрическим корпусом 50.

Ввиду наличия по меньшей мере одного продольного паза 52 вспомогательный цилиндрический корпус 50 деформируется по диаметру.

Такое диаметральное расширение заполняет малый зазор, имеющийся между исходным диаметром вспомогательного цилиндрического корпуса 50 и диаметром канала А2, выполненного в одной из деталей, в данном случае - в детали P2.

Таким образом, зазор, имеющийся между вспомогательным цилиндрическим корпусом 50 и каналом А2 в детали P2, устраняется, что приводит к фиксации всего цилиндрического корпуса 10, состоящего из основного цилиндрического корпуса 40 и вспомогательного цилиндрического корпуса 50.

Регулирование зазора J между деталями P1, P2, контактирующими друг с другом, может осуществляться посредством вставки прокладки, имеющей толщину J, между радиальным продолжением 15 с образованием заплечика напротив одной из деталей, и деталью P1.

Следует отметить, что существует прямая зависимость между тяговым усилием, действующим со стороны винта 30 на вставку 20 в форме усеченного конуса, и максимальным осевым усилием или максимальным крутящим моментом, который может выдержать устройство для механического соединения после фиксации.

Посредством измерения крутящего момента, действующего на винт 30, например, посредством динамометрического ключа, можно регулировать максимальное осевое усилие, которое может выдержать цилиндрический корпус 10 устройства для механического соединения, или, в качестве альтернативы, максимальный крутящий момент, передаваемый такой осью на деталь P2.

Таким образом, можно простым способом создать вращательное соединение двух деталей P1, P2 вокруг оси X благодаря фиксации цилиндрического корпуса 10 устройства для механического соединения в канале A2 одной из деталей P2.

Следует отметить, что описанное устройство для механического соединения устраняет необходимость в различных системах обеспечения поворота, обычно используемых в предшествующем уровне техники (установочного винта, шпонки, шлица), которые требуют сложных и/или дорогостоящих операций механической обработки.

Таким образом, устройство для механического соединения, описанное выше, особенно хорошо подходит для установки двух деталей, шарнирно соединенных друг с другом, вокруг цилиндрического корпуса 10 устройства.

На фиг.4 проиллюстрирован альтернативный вариант второго варианта осуществления, описанного выше со ссылками на фиг.2А-2С.

Таким образом, устройство для механического соединения со всех точек зрения идентично описанному выше, за исключением способа изготовления радиального продолжения 15.

В данном случае радиальное продолжение 15 не является цельной частью цилиндрического корпуса 10 устройства для механического соединения, а состоит из кольца 15', добавленного к цилиндрическому корпусу 10 с проксимального конца 10b.

Таким образом, например, радиальное продолжение образовано кольцом 15', установленным посредством навинчивания на резьбовой конец 40b основного цилиндрического корпуса 40.

Третий вариант осуществления также проиллюстрирован на фиг.5А, 5В, 5С.

Принципиально устройство для механического соединения аналогично описанному со ссылками на фиг.2А-2С, при этом цилиндрический корпус 10 состоит из основного цилиндрического корпуса 60 и вспомогательного цилиндрического корпуса 70.

Для облегчения установки вспомогательного цилиндрического корпуса 70 в основном цилиндрическом корпусе 60 вспомогательный цилиндрический корпус 70 содержит, со стороны его конца 70а, предназначенного для вхождения в контакт с основным цилиндрическим корпусом 60, цилиндрическое продолжение 71, диаметр которого немного меньше наружного диаметра вспомогательного цилиндрического корпуса 70.

Основной цилиндрический корпус 60 содержит, со стороны его конца 60а, предназначенного для вхождения в контакт со вспомогательным цилиндрическим корпусом 70, внутренний цилиндрический канал 61, предназначенный для размещения цилиндрического продолжения 71 вспомогательного цилиндрического корпуса 70, ответного ему.

Как ясно проиллюстрировано на фиг.5С, диаметр внутреннего цилиндрического канала 61 немного больше диаметра цилиндрического канала 11, обеспеченного для прохождения винта 30 в устройстве для механического соединения.

Таким образом, установка основного цилиндрического корпуса 60 и вспомогательного цилиндрического корпуса 70 друг в друга таким образом, чтобы они являлись продолжением друг друга, облегчается наличием цилиндрического продолжения 71.

Кроме того, поворотное средство фиксации основного цилиндрического корпуса 60 и вспомогательного цилиндрического корпуса 70 в данном случае обеспечено группой выступов 62, например четырьмя.

Предполагается, что количество выступов не ограничено.

Выступы 62 предназначены для взаимодействия, как описано выше, с ответными пазами 72, обеспеченными во вспомогательном цилиндрическом корпусе 70.

И, наконец, как описано выше в отношении первого варианта осуществления изобретения, устройство для механического соединения по третьему варианту осуществления содержит во вспомогательном цилиндрическом корпусе 70 несколько пазов 73, обеспечивающих радиальное расширение вспомогательного цилиндрического корпуса 70, как описано выше, во время постепенного введения вставки 20 в форме усеченного конуса.

Третий вариант осуществления изобретения, таким образом, отличается, но может комбинироваться тем или иным образом с первым и вторым вариантами осуществления, описанными выше.

Наконец, со ссылками на фиг.6А-6С будет описан четвертый вариант осуществления, в котором устройство для механического соединения содержит два участка, деформируемых в их диаметрах.

Таким образом, в принципе, устройство для механического соединения содержит в данном случае два деформируемых концевых участка 13, 13'.

Более конкретно, согласно данному варианту осуществления, устройство для механического соединения содержит основной цилиндрический корпус 80, продолженный с каждого конца двумя вспомогательными цилиндрическими корпусами 90, 100, образующими, таким образом, два противоположных концевых участка 13, 13' цилиндрического корпуса 10.

Для обеспечения радиальной деформации вспомогательных цилиндрических корпусов 90, 100 каждый из них содержит, соответственно, по меньшей мере один продольный паз 91, 101.

Установка вспомогательных цилиндрических корпусов 90, 100 с каждого конца основного цилиндрического корпуса 80 аналогична описанной выше, со ссылками на фиг.2А-2С, и ее подробное описание не приводится.

Чтобы гарантировать поворотную фиксацию вспомогательных цилиндрических корпусов 90, 100, основной цилиндрический корпус 80 содержит в данном случае два выступа 83а, 83b, выполненных с возможностью размещения в ответных им пазах 93, 103, выполненных, соответственно, во вспомогательных цилиндрических корпусах 90, 100.

Длины вспомогательных цилиндрических корпусов 90, 100 могут варьироваться и, например, предпочтительно могут быть равны приблизительно одной третьей длины основного цилиндрического корпуса 80.

Основной цилиндрический корпус 80 содержит цилиндрический канал 11, как описано выше.

Основной цилиндрический корпус продолжен с двух концов двумя каналами 12, 12' в форме усеченного конуса, которые продолжаются, соответственно, в два концевых участка 13, 13' цилиндрического корпуса 10, образованных двумя вспомогательными цилиндрическими корпусами 90, 100.

Согласно варианту осуществления, проиллюстрированному на фиг.6С, два канала 12, 12' в форме усеченного конуса имеют одинаковую форму.

Предполагается, что форма каналов 12, 12' в форме усеченного конуса также может и отличаться как по длине, так и по углу при вершине.

Также устройство для механического соединения содержит две вставки 20, 110 в форме усеченного конуса, по существу ответные, соответственно, каналам 12, 12' в форме усеченного конуса двух вспомогательных цилиндрических корпусах 90, 100.

Первая вставка 20 идентична описанной выше со ссылками на фиг.1А-1С.

В частности, первая вставка 20, взаимодействующая, например, с каналом 12 в форме усеченного конуса первого вспомогательного цилиндрического корпуса 90, выполнена с резьбовым отверстием 21, предназначенным для взаимодействия с резьбовым концом 32 винта 30.

Однако вторая вставка 110 в форме усеченного конуса, предназначенная для взаимодействия с каналом 12' в форме усеченного конуса во втором вспомогательном цилиндрическом корпусе 100, содержит гладкий цилиндрический канал 111.

Диаметр этого гладкого цилиндрического канала 111 по существу больше диаметра винта 30, а более конкретно, диаметра гладкого цилиндрического участка 32 винта 30.

Гладкий цилиндрический канал 111 выполнен посредством рассверливан