Устройство расстыковки

Иллюстрации

Показать всеИзобретение относится к космической технике и может быть использовано при разделении стыковочных агрегатов космических аппаратов. Устройство расстыковки содержит стыковочные шпангоуты с системами замков, стыковочными механизмами, направляющими узлами со штырем с заходным конусом и гнездом с заходной фаской, буртиком, крышкой, плунжером с расточкой, пружиной сжатия и фаской, гайки, пружину кручения, пружинные толкатели, штыри с заходными конусами, гнезда с заходными фасками, механические датчики контроля расстыковки с подпружиненными штоками, механизм преобразования перемещения штыря направляющего узла в виде кривошипно-ползунного механизма из кривошипа, шатуна, ползуна и стойки. Изобретение позволяет снять сигнал о расстыковке со штырей в момент их выхода из контакта с рабочей поверхностью гнезда. 6 ил.

Реферат

Изобретение относится к космической технике и может быть использовано для обеспечения разделения стыковочных агрегатов космических аппаратов с последующим их разведением.

Известен механизм разделения агрегата (патент RU №2342290 C1, B64G 1/64 от 22.06.2007), который может быть использован для разделения преимущественно бортовых разъемных соединений, связывающих летательный аппарат со стартовым комплексом, содержащий бортовую и отрывную платы, скрепленные замком, установленным со стороны отрывной платы и включающим цангу, шток с хвостовиком и тягу. Недостатком указанной конструкции является отсутствие датчиков, фиксирующих разделение объектов.

Известны стыковочные устройства ("Стыковочные устройства космических аппаратов", В.С. Сыромятников, Москва "Машиностроение", 1984 г., стр.25, 37), содержащие стыковочные шпангоуты с системами замков и стыковочными механизмами, пружинные толкатели, штыри с заходными конусами и гнезда с заходными фасками, размещенные на стыковочных поверхностях расстыковываемых изделий, а также механические датчики контроля расстыковки, с подпружиненными штоками. В этих устройствах расстыковка осуществляется последовательным расцеплением стыковочных механизмов, систем замков и расталкиванием четырьмя пружинными толкателями (по два на каждом стыковочном шпангоуте. Для увеличения скорости разведения по сигналу от датчиков контроля расстыковки (ДКР), расположенных под толкателями ответного агрегата, включаются двигатели реактивной системы управления (РСУ). Ход толкателей и параметры ДКР выбраны таким образом, чтобы двигатели РСУ включались тогда, когда цилиндрическая часть штырей вышла из контакта с рабочей поверхностью гнезд.

Однако такая установка ДКР на вновь разрабатываемых стыковочных агрегатах (СТА) невозможна, т.к. в этих СТА используются стыковочные механизмы с линейными приводами, обеспечивающими малые усилия стяжки и неспособными обжать пружинные толкатели, пружинные толкатели в связи с этим выполнены утапливаемыми, т.е. снабжены автономными приводами, усилие расталкивания каждого толкателя уменьшено, а количество толкателей увеличено до трех на каждом шпангоуте. Толкатели расположены равномерно по стыковочным поверхностям и при совмещении стыков распределяются попарно под углом 3°, при этом возможность установки ДКР под толкателями, как в прототипе, исключается, т.к. места их установки заняты приводами толкателей ответного агрегата, т.о. единственным источником информации о расстыковке является положение штыря.

Задача, решаемая с помощью предлагаемого устройства расстыковки, заключается в обеспечении возможности установки ДКР вне стыковочной поверхности, в районе гнезда и управлении их работой перемещением штыря при расстыковке.

Техническим результатом, получаемым при использовании изобретения, является обеспечение возможности снятия сигнала о расстыковке со штырей в момент их выхода из контакта с рабочей поверхностью гнезда.

Технический результат достигается тем, что в устройстве расстыковки, содержащем стыковочные шпангоуты с системами замков и стыковочными механизмами, пружинные толкатели, штыри с заходными конусами и гнезда с заходными фасками, размещенные на стыковочных поверхностях расстыковываемых изделий, а также механические датчики контроля расстыковки с подпружиненными штоками, в отличае от известного, на одном и на другом стыковочном шпангоуте на стыковочных поверхностях установлены направляющие узлы из штыря с заходным конусом высотой v, выступающего над стыковочной поверхностью на высоту H, и гнезда с заходной фаской глубиной w, при этом в гнезде направляющего узла выполнен буртик, гнездо снабжено крышкой, расположенной на расстоянии S от буртика гнезда, плунжер высотой h установлен в гнезде по скользящей посадке с возможностью перемещения между буртиком и крышкой, причем

S-h>H-v-w,

а в плунжере выполнена расточка, в которой установлена пружина сжатия, одним концом упирающаяся в дно расточки и вторым - в крышку гнезда, а также введен механизм преобразования перемещения штыря направляющего узла, выполненный в виде кривошипно-ползунного механизма из кривошипа, шатуна, ползуна и стойки, кривошип установлен на оси, размещенной в корпусе механизма преобразования перемещения штыря направляющего узла перпендикулярно плоскости, проходящей через штырь и гнездо, и расположен в указанной плоскости, при этом корпус установлен на направляющем узле соосно штырю и гнезду и поджат к стыковочному шпангоуту гайками, плунжер снабжен фаской, выполненной на цилиндрической поверхности со стороны расточки, в гнезде направляющего узла со стороны кривошипно-ползунного механизма выполнено окно, плунжер взаимодействует торцевой поверхностью со штырем ответного агрегата, а также он взаимодействует рабочей поверхностью с рабочей поверхностью кривошипа через окно в гнезде, соосно стойке механизма установлен датчик контроля расстыковки, а кривошип поджат к плунжеру пружиной кручения.

Введение направляющих узлов, объединяющих штырь с заходным конусом высотой v и гнездо с заходной фаской глубиной w, обусловлено необходимостью создания шпангоутов увеличенных диаметров для обеспечения больших проходных сечений, в связи с чем количество замков возросло до двенадцати и возникла необходимость ввести третий направляющий узел, установленный на оси обратной симметрии и обеспечивающий стыковочным шпангоутам одинаковые интерфейсы.

Плунжер не препятствует свободному перемещению штыря и обеспечивает взаимодействие со штырем во всем рабочем диапазоне, т.е. от состыкованного положения шпангоутов до расхождения их на расстояние, обеспечивающее выход цилиндрической поверхности штырей из контакта с рабочей поверхностью гнезда, поскольку он установлен с возможностью перемещения между буртиком гнезда и крышкой, установленной на гнезде, причем расстояние

S-h>H-v-w на заданную величину.

Эта заданная величина обеспечивает компенсацию допусков на штырь и гнездо, на их установку, на толщину шпангоутов и составляет порядка 1 мм, рационально закладывать 1-3 мм, поскольку большее увеличение размеров ведет к необоснованному увеличению веса конструкции.

В плунжере выполнена расточка, в которой установлена пружина сжатия, одним концом упирающаяся в дно расточки и вторым - в крышку гнезда. Она обеспечивает поджатие плунжера к штырю и т.о. взаимодействие штыря и плунжера при разведении стыковочных шпангоутов до выхода цилиндрической поверхности штыря из контакта с рабочей поверхностью гнезда.

Кривошип снабжен рабочей поверхностью, объединяющей цилиндрическую поверхность радиуса r и плоскость n, поскольку в предлагаемой конструкции он выполняет функцию кулачка. Расположение кривошипа в плоскости, проходящей через ось гнезда, необходимо, чтобы избежать боковых нагрузок на ось, а размещение его в плоскости, проходящей через гнездо и штырь, позволяет минимизировать габариты корпуса механизма преобразования перемещения штыря направляющего узла, что существенно, т.к. стыковочные шпангоуты упаковываются по периметру защитными кожухами, что ограничивает используемое пространство. Корпус установлен на направляющем узле соосно штырю и гнезду, при этом в гнезде направляющего узла выполнен цилиндрический выступ, снабженный посадочной поверхностью и резьбовой поверхностью и на штыре выполнен цилиндрический выступ с посадочной поверхностью и резьбовой поверхностью, а корпус снабжен посадочными отверстиями, диаметр одного равен диаметру посадочной поверхности цилиндрического выступа гнезда, и диаметр другого равен диаметру посадочной поверхности цилиндрического выступа штыря, межцентровые расстояния в направляющем узле и в корпусе механизма преобразования перемещения штыря направляющего узла при этом равны. Корпус установлен на посадочных поверхностях направляющего узла и поджат к стыковочному шпангоуту гайками, т.о. крепление направляющего узла на стыковочном шпангоуте обеспечивает также и установку корпуса механизма преобразования перемещения штыря направляющего узла.

Плунжер снабжен рабочей поверхностью, объединяющей цилиндрическую поверхность и поверхность фаски, выполненной на цилиндрической поверхности со стороны расточки, в гнезде направляющего узла со стороны кривошипно-ползунного механизма выполнено окно, плунжер взаимодействует торцевой поверхностью со штырем ответного агрегата, а также он взаимодействует рабочей поверхностью с рабочей поверхностью кривошипа через окно в гнезде, причем при перемещении штыря и следующего за ним плунжера с кривошипом взаимодействует вначале цилиндрическая поверхность плунжера, кривошипно-ползунный механизм при этом неподвижен и не препятствует перемещению штыря и лишь на конечном участке расталкивания шпангоутов при взаимодействии рабочей поверхности кривошипа с фаской плунжера под воздействием пружины кручения, один конец которой установлен неподвижно, а другой связан с кривошипом, начинается вращение кривошипа, отводящее ползун от контакта со штоком ДКР, который установлен соосно стойке механизма преобразования перемещения штыря направляющего узла.

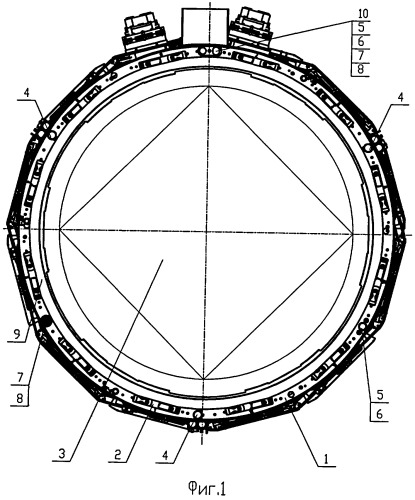

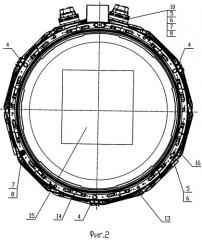

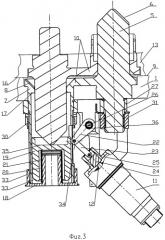

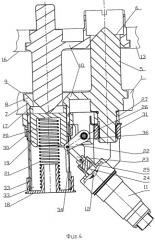

Сущность изобретения поясняется чертежами, на которых на фиг.1 приведен чертеж стыковочного шпангоута пассивного агрегата с системами замков, на фиг.2 - стыковочного шпангоута активного агрегата с системами замков, на фиг.3 приведен чертеж устройства расстыковки в замкнутом состоянии (стыковочные шпангоуты стянуты системами замков), разрез, на фиг.4 приведен чертеж устройства расстыковки в разведенном состоянии (стыковочные шпангоуты разошлись на расстояние, обеспечивающее выход штырей из гнезда), разрез, на фиг.5 приведен чертеж устройства расстыковки в замкнутом состоянии с буквенным обозначением используемых размеров и на фиг.6 показаны два крайних положения плунжера и взаимодействующего с плунжером кривошипа.

Устройство расстыковки содержит стыковочный шпангоут пассивного агрегата 1 с системой замков 2 и стыковочным механизмом 3, пружинные толкатели 4, штырь 5 с заходным конусом 6 и гнездо 7 с заходной фаской 8, размещенные на стыковочной поверхности 9, направляющий узел 10, содержащий штырь 5 с заходным конусом 6 высотой v и гнездо 7 с заходной фаской 8 глубиной w, также размещенный на стыковочной поверхности, а также механический датчик контроля расстыковки 11, с подпружиненным штоком 12. Стыковочный шпангоут активного агрегата 13 с системой замков 14 и стыковочным механизмом 15, аналогичные пружинные толкатели 4, штырь 5 с заходным конусом 6 и гнездо 7 с заходной фаской 8, направляющий узел 10, содержащий штырь 5 с заходным конусом 6 высотой v и гнездо 7 с заходной фаской 8 глубиной w, размещенные на стыковочной поверхности 16, а также механический датчик контроля расстыковки 11 с подпружиненным штоком 12. В гнезде направляющего узла выполнен буртик 17, гнездо снабжено крышкой 18, в нем по скользящей посадке установлен плунжер 19 с возможностью перемещения между буртиком 17 и крышкой 18, причем расстояние S между буртиком и крышкой минус высота h плунжера 19 на заданную величину больше выступания Н штыря над стыковочной поверхностью за вычетом высоты v заходного конуса 6 штыря 5 и глубины w заходной фаски 8 гильзы 7, в плунжере 19 выполнена расточка 20, в которой установлена пружина сжатия 21, одним концом упирающаяся в дно расточки 20 и вторым - в крышку 18 гнезда. В устройство расстыковки также введен механизм преобразования перемещения штыря направляющего узла, выполненный в виде кривошипно-ползунного механизма из кривошипа 22, шатуна 23, ползуна 24 и стойки 25, кривошип 22 установлен на оси 26, размещенной в корпусе механизма преобразования перемещения штыря направляющего узла 27 перпендикулярно плоскости, проходящей через штырь и гнездо, он расположен в этой плоскости, а также он снабжен рабочей поверхностью, объединяющей цилиндрическую поверхность 28 радиуса r и плоскость 29 n, при этом корпус установлен на направляющем узле соосно штырю 5 и гнезду 7 и поджат к стыковочному шпангоуту гайками 30 и 31, плунжер 19 снабжен рабочей поверхностью, объединяющей цилиндрическую поверхность 32 и поверхность фаски 33, выполненной на цилиндрической поверхности со стороны расточки 20, в гнезде направляющего узла со стороны кривошипно-ползунного механизма выполнено окно 34, плунжер взаимодействует торцевой поверхностью 35 со штырем ответного агрегата, а также он взаимодействует рабочей поверхностью с рабочей поверхностью кривошипа через окно 34 в гнезде, соосно стойке 25 установлен датчик контроля расстыковки 11, а кривошип 22 поджат к плунжеру 19 пружиной кручения 36.

В исходном, состыкованном состоянии (см. фиг.3), торцевая поверхность 34 плунжера утоплена относительно стыковочной поверхности на расстояние, равное высоте выступания штыря над стыковочной поверхностью, причем ход плунжера, равный S-h>H-v-w, что обеспечивает взаимодействие плунжера со штырем до момента выхода цилиндрической поверхности штыря из рабочей поверхности гильзы.

Оптимальная конструкция приведена на фиг.3 и 4, параметры механизма преобразования перемещения штыря определяются межцентровым расстоянием между гнездом и штырем, их диаметрами, толщиной стыковочных шпангоутов, параметрами поджимающих гаек и т.д. Свободный объем ограничивается также расположенными рядом с направляющим узлом замками. Из компоновочных соображений оказалось целесообразным располагать ось стойки под углом 45°±5°. В этом случае с достаточной степенью точности перемещение штока X равно перемещению ползуна X1, а

X=2Rsinφ/2,

где φ - угол между начальным и конечным положением кривошипа. Варьируя радиусами R и r, а также межцентровым расстоянием между осью гильзы и осью кривошипно-ползунного механизма, подбираем угол φ, обеспечивающий ход ползуна, равный ходу штока ДКР.

По команде "расстыковка" производится расцепка стыковочных механизмов 3 и 5, затем включаются привода замков, выводящие из зацепления крюки замков, и далее стыковочные шпангоуты 1 и 13 с установленными на них космическими аппаратами расталкиваются пружинными толкателями 4 (по три на каждом стыковочном шпангоуте). Штыри 5 выдвигаются из гнезд 7, и плунжер 19, поджатый пружиной 21, перемещается вслед за штырем до положения на упоре в буртик 17, при этом кривошипно-ползунный механизм неподвижен до тех пор, пока кривошип взаимодействует с цилиндрической поверхностью плунжера 32, когда же рабочая поверхность кривошипа, состоящая из цилиндрической поверхности 28 радиуса r и плоскости 29 и выполняющая функцию кулачка, начинает взаимодействие с поверхностью фаски 33 плунжера 19, кривошип начинает вращение вокруг оси 26, поскольку он поджат к плунжеру пружиной кручения 36, одним концом установленной в корпусе механизма преобразования перемещения штыря 27, а другим - в кривошипе 22. Вращение кривошипа 22 вызывает перемещение шатуна 23 и подвешенного на шатуне ползуна 24, при этом ползун 24 установлен в стойке 25 соосно ДКР 11, шатун 23 отводит ползун 24 от штока 12 ДКР, сработают контакты ДКР, и по его сигналу двигатели РСУ включаются на разведение стыковочных агрегатов, при этом цилиндрическая часть штырей выведена из контакта с рабочей поверхностью гнезд, что исключает боковой удар от технологических несоосностей двигателей РСУ.

Устройство расстыковки, содержащее стыковочные шпангоуты с системами замков и стыковочными механизмами, пружинные толкатели, штыри с заходными конусами и гнезда с заходными фасками, размещенные на стыковочных поверхностях расстыковываемых изделий, а также механические датчики контроля расстыковки с подпружиненными штоками, отличающееся тем, что на одном и на другом стыковочном шпангоуте на стыковочных поверхностях установлены направляющие узлы из штыря с заходным конусом высотой v, выступающего над стыковочной поверхностью на высоту H и гнезда с заходной фаской глубиной w, при этом в гнезде направляющего узла выполнен буртик, гнездо снабжено крышкой, расположенной на расстоянии S от буртика гнезда, плунжер высотой h установлен в гнезде по скользящей посадке с возможностью перемещения между буртиком и крышкой, причемS-h>H-v-w,а в плунжере выполнена расточка, в которой установлена пружина сжатия, одним концом упирающаяся в дно расточки и вторым - в крышку гнезда, а также введен механизм преобразования перемещения штыря направляющего узла, выполненный в виде кривошипно-ползунного механизма из кривошипа, шатуна, ползуна и стойки, кривошип установлен на оси, размещенной в корпусе механизма преобразования перемещения штыря направляющего узла перпендикулярно плоскости, проходящей через штырь и гнездо, и расположен в указанной плоскости, при этом корпус установлен на направляющем узле соосно штырю и гнезду и поджат к стыковочному шпангоуту гайками, плунжер снабжен фаской, выполненной на цилиндрической поверхности со стороны расточки, в гнезде направляющего узла со стороны кривошипно-ползунного механизма выполнено окно, плунжер взаимодействует торцевой поверхностью со штырем ответного агрегата, а также он взаимодействует рабочей поверхностью с рабочей поверхностью кривошипа через окно в гнезде, соосно стойке механизма установлен датчик контроля расстыковки, а кривошип поджат к плунжеру пружиной кручения.