Виброизолятор втулочный и способ его изготовления

Иллюстрации

Показать всеГруппа изобретений относится к машиностроению. Виброизолятор содержит кольцевой крепежный фланец (1), пару конусообразных упругодемпфирующих элементов (2), втулки с тарельчатыми фланцами (3, 4), шпильку (5) с резьбовыми концами. Упругодемпфирующие элементы выполнены из спирали (6), намотанной из пружинящей металлической проволоки с шагом между витками спирали, равным ее диаметру, опрессованной в виде конуса. Спираль выполнена из пары соединенных между собой звеньев с разными диаметрами пружинящей проволоки, навитых в спирали разного диаметра и уложена с натягом перекрестно. Звено с большим диаметром спирали уложено сверху звена меньшего диаметра. Способ изготовления такого виброизолятора включает в себя следующие операции. Обе спирали растягиваются до шага между витками, равного диаметру соответствующей спирали. На оправку наматывается спираль меньшего диаметра, затем поверх нее наматывается спираль большего диаметра перекрестно в упругий бочкообразный элемент с последующей опрессовкой в конусообразный упругодемпфирующий элемент. Большее и меньшее основания упругодемпфирующих элементов закрепляют к подвергнутым пескоструйной обработке соответственно крепежному кольцевому фланцу и внутренним поверхностям тарельчатых фланцев надежным клеевым соединением с поджатием шпилькой. Конусообразные упругодемпфирующие элементы пропитывают смазочной смесью. Достигается повышение надежности, увеличение ресурса виброизолятора, обеспечивается виброзащита в поперечных направлениях. 2 н.п. ф-лы, 6 ил.

Реферат

Изобретение относится к транспортному машиностроению, преимущественно к ракетно-космической технике, и может быть использовано для виброизоляции пультов отображения информации и управления бортовыми системами транспортного корабля, где требуется снижение уровня вибрации и ударной нагрузки.

Известен демпфирующий элемент, намотанный из соединенных между собой металлических спиралей разного диаметра, причем вначале наматывается спираль меньшего диаметра виток к витку в несколько слоев, а затем, поверх нее, наматывается спираль большего диаметра под углом к спирали меньшего диаметра, при этом представлен способ намотки. Недостатком известного демпфирующего элемента является недостаточная связка витков спирали меньшего диаметра между собой, что приводит к недостаточной жесткости демпфирующего элемента (патент США №5149068, НКИ 267/147, МПК F16f 7/00 от 22.09.1992 г.).

Известен также виброизолятор втулочный, содержащий два упругодемпфирующих элемента прямоугольного сечения из материала металлорезина, размещенных в посадочных местах кольцевого основания с двух сторон с одинаковыми усилиями поджатия ограничительными фланцами, стягивающий их болт с фиксирующей гайкой, в кольцевом основании выполнены отверстия для крепления к защищаемому изделию от воздействия вибрационных нагрузок, а в ограничительных фланцах выполнены резьбовые отверстия для крепления к внешней арматуре объекта (патент ФРГ №DE4408139, МПК F16f 1/38 от 21.09.1995 г.). Недостатком виброизолятора втулочного является недостаточная защита изделия от нагрузок в поперечном направлении, что ограничивает область его использования.

Известен виброизолятор втулочный, принятый за прототип, содержащий два упругодемпфирующих элемента из материала металлорезина, размещенных на кольцевом основании с двух сторон с различными усилиями поджатия ограничительными шайбами, закрепленными на втулке соосно с кольцевым основанием и упругодемпфирующими элементами. Кроме того, между кольцевым основанием и одной из ограничительных шайб соосно с ними введены две поджатые разгрузочные пружины, одна из которых цилиндрическая, охватывающая с соприкосновением большей частью своих витков наружную поверхность упругодемпфирующего элемента, а другая - коническая пружина, установленная во внутреннем центральном коническом отверстии упругодемпфирующего элемента, витком меньшего основания плотно охватывает наружную поверхность бурта ограничительной шайбы, а большая часть витков конической пружины опирается на внутреннюю коническую поверхность центрального отверстия упругодемпфирующего элемента, причем центральная втулка выполнена в виде крепежного стержня заодно с ограничительной шайбой на одном конце и резьбовой частью на противоположном конце, а другая ограничительная шайба через центральное отверстие запрессована своим внутренним буртом на крепежный стержень и закреплена гайкой с продольными пазами под ключ (патент на полезную модель №95048, МПК F16f 3/08 «Виброизолятор втулочный», опублик. 10.06.2010 г.)

Недостатком виброизолятора втулочного является износ демпфирующего элемента из металлорезины, вызванного его сухим трением о разгрузочные пружины, снижая, тем самым, ресурс.

Цель предлагаемого изобретения - повышение надежности и улучшение его демпфирующих свойств за счет увеличения жесткости упругодемпфирующих элементов в продольном и поперечном направлениях.

Указанная цель достигается тем, что виброизолятор втулочный, содержащий крепежный кольцевой фланец, пару конусообразных упругодемпфирующих элементов с одинаковой степенью жесткости, жестко закрепленных на крепежном кольцевом фланце с двух сторон большими основаниями с одинаковыми усилиями поджатия, втулки с тарельчатыми фланцами, охватывающими и жестко закрепленными к их внутренней поверхности меньших оснований конусообразных упругодемпфирующих элементов, шпильку с резьбовыми концами, выполненную заодно с одним из тарельчатых фланцев у резьбового конца, установленную соосно с крепежным кольцевым фланцем и ввернутую противоположным резьбовым концом в другой тарельчатый фланец.

Отличительные особенности предлагаемого виброизолятора втулочного состоят в том, что конусообразные упругодемпфирующие, элементы выполнены из спирали, намотанной из пружинящей металлической проволоки, с шагом между витками спирали, равным ее диаметру, в виде упругого бочкообразного элемента с последующей опрессовкой в упругодемпфирующий элемент конусообразной формы, причем спираль выполнена из пары соединенных между собой звеньев с разными диаметрами пружинящей проволоки и уложена с натягом перекрестно, а звено с большим диаметром спирали уложено сверху его меньшего диаметра.

Способ изготовления виброизолятора втулочного, состоящий в том, что упругий демпфирующий элемент намотан из соединенных между собой металлических спиралей разного диаметра, причем вначале наматывается спираль меньшего диаметра на оправке, а затем, поверх нее, наматывается спираль большего диаметра.

Отличия способа состоят в том, что вначале перед намоткой оба звена спирали растягивают до шага между витками, равного диаметру соответствующего звена спирали, затем растянутые звенья спирали наматываются перекрестно в упругий бочкообразный элемент с последующей опрессовкой в конусообразный упругодемпфирующий элемент, причем длина упругого бочкообразного элемента в 2,7÷2,9 раза больше длины конусообразного упругодемпфирующего элемента, а диаметр соответственно больше в 1,2÷1,4 раза. Кроме того, надежное клеевое жесткое соединение поверхностей больших и меньших оснований конусообразных упругодемпфирующих элементов соответственно с поверхностями крепежного кольцевого фланца и внутренними поверхностями тарельчатых фланцев с поджатием их шпилькой обеспечивает виброзащиту изделия от осевых и поперечных нагрузок.

Надежному клеевому соединению способствует пескоструйная обработка крепежного кольцевого фланца и внутренних поверхностей тарельчатых фланцев.

Реализация отличий предлагаемого изобретения в совокупности с признаками, приведенными в отличительной части формулы, обеспечивает достижение нового технического эффекта виброизолятора втулочного:

- повышенная надежность виброизолятора втулочного за счет повышения жесткости конусообразных упругодемпфирующих элементов,

- увеличение ресурса виброизолятора втулочного за счет пропитки конусообразных упругодемпфирующих элементов смазочной смесью, тем самым исключается разрыв спирали из-за трения,

- обеспечение эффективной виброзащиты защищаемого изделия не только от нагрузок в продольноосевом, но и в поперечном направлениях.

Сущность изобретения поясняется чертежами.

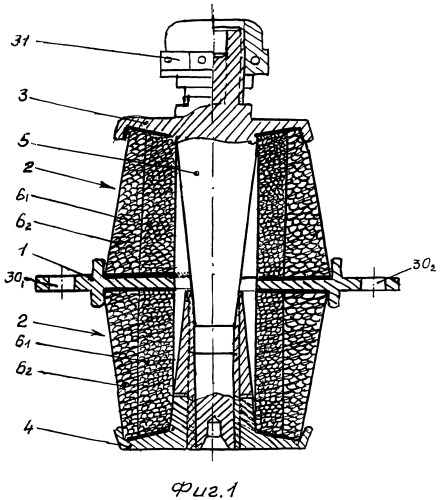

На Фиг.1 изображен предлагаемый виброизолятор втулочный.

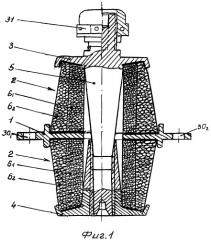

На Фиг.2 представлен способ изготовления упругого бочкообразного элемента и схема устройства для его намотки.

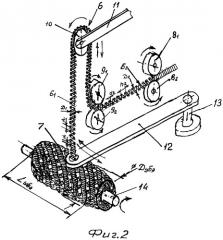

На Фиг.3 представлена опрессовка упругого бочкообразного элемента в конусообразный упругодемпфирующий элемент и конструкция устройства для его осуществления.

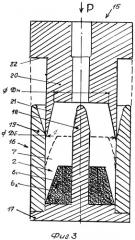

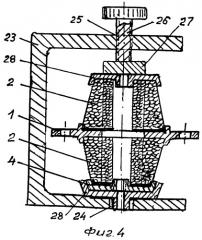

На Фиг.4, Фиг.5, Фиг.6 представлена поэтапная сборка виброизолятора втулочного.

Виброизолятор содержит крепежный кольцевой фланец 1, Фиг.1, пару конусообразных упругодемпфирующих элементов 2, жестко закрепленных клеевым соединением к крепежному кольцевому фланцу 1 с двух сторон большими основаниями с одинаковыми усилиями поджатая, втулки с тарельчатыми фланцами 3, 4 охватывающими и жестко закрепленными к их внутренней поверхности клеевым соединением меньшими основаниями конусообразных упругодемпфирующих элементов 2, шпильку 5 с резьбовыми концами, выполненную заодно с одним из тарельчатых фланцев 3 у резьбового конца, шпилька 5 установлена соосно с крепежным кольцевым фланцем 1 и ввернута противоположным резьбовым концом в другой тарельчатый фланец 4 с поджатием упругодемпфирующих элементов 2.

На Фиг.2 и Фиг.3 показаны способы изготовления конусообразного упругодемпфирующего элемента 2. Он выполнен из спирали 6, намотанной из пружинящей металлической проволоки с шагом между витками спирали 6, равными ее диаметру, в упругий бочкообразный элемент 7 (Фиг.2) с последующей опрессовкой (Фиг.3) в конусообразный упругодемпфирующий элемент 2, причем спираль 6 выполнена из пары соединенных между собой звеньев с разными диаметрами d1 и d2 пружинящей проволоки и диаметрами D1 и D2 спиралей 61 и 62 и уложена с натягом перекрестно (Фиг.2).

Для обеспечения оптимальной жесткости виброизолятора втулочного габариты упругого бочкообразного элемента 7 и конусообразного упругодемпфирующего элемента 2 связаны соотношениями:

Lубэ=(2,7÷2,9)·Lкудэ,

где Lубэ - длина упругого бочкообразного элемента,

Lкудэ - длина конусообразного упругодемпфирующего элемента.

и Dубэ=(1,2÷1,4)·dкудэ,

где Dубэ - наибольший диаметр упругого бочкообразного элемента.

dкудэ - диаметр большего основания конусообразного упругодемпфирующего элемента.

Соотношения достигнуты расчетно-экспериментальным путем.

На Фиг.2 представлены упругий бочкообразный элемент 7 и схема устройства для его изготовления.

Предварительно навитая виток к витку спираль с меньшим диаметром проволоки d1 и диаметром спирали D1 подается в узел растягивания спирали 6, содержащий две пары вращающихся роликов 8182 и 9192, установленных на расстоянии друг от друга с выполненными в них канавками, причем скорость вращения роликов 9192 выше скорости вращения роликов 8182. Вследствие чего осуществляется растягивание спирали 61 до шага h1 между витками спирали 61 малого диаметра D1 и до шага h2 спирали 62 большего диаметра D2. Затем спираль 6 подается на вращающийся ролик 10, установленный на планке 11, выполненной с возможностью вертикально возвратно-поступательного перемещения, регулирующей натяжение спирали 6. Затем спираль проходит в отверстие рычага 12, выполненного на его конце, а противоположный конец рычага 12 установлен на валике 13. Конец рычага 12 с отверстием осуществляет горизонтальные возвратно-поступательные движения с регулируемой амплитудой перемещения, при этом спираль 6 плотно укладывается на вращающийся вал 14 перекрестно виток на виток, образуя тем самым упругий бочкообразный элемент 7. Причем звено спирали 62 большего диаметра D2 укладывается на звено спирали 61 меньшего диаметра D1.

Снятый упругий бочкообразный элемент 7 устанавливается в устройство его опрессовки 15 (Фиг 3), содержащее матрицу 16, включающую основание 17 и центральный штырь 18, выполненные заодно, и стакан 19, установленный на основание 17, и пуансон 20, прижимная поверхность 21 которого выполнена конусообразной, причем диаметры меньшего Dм и большего Dб оснований выполнены соответственно равными диаметрам меньшего и большего оснований конусообразных упругодемпфирующих элементов 2, а также с одинаковой длиной, упругий бочкообразный элемент 7 устанавливается на штырь 18 вплотную к поверхности основания 17 и пуансоном 20 опрессовывается с выдержкой в конусообразный упругодемпфирующий элемент 2 необходимой жесткости, при этом пуансон 20 примыкает поверхностью 22 к стакану 19 матрицы 16.

Сборка виброизолятора втулочного осуществляется в устройстве, представленном на Фиг.4, Фиг.5, Фиг.6.

Устройство включает в себя швеллерообразный кронштейн 23 с выполненными в его боковых стенках соосно друг к другу отверстиями 24, 25 одно из которых 25 выполнено резьбовым, винт 26 с подпятником 27, чашки 28 (Фиг.4, Фиг.5) и стакан 29 (Фиг.6).

Предварительно производится пескоструйная обработка клеящихся поверхностей крепежного кольцевого фланца и внутренних поверхностей тарельчатых фланцев с последующим их обезжириванием.

Первоначально (Фиг.4) один из конусообразных упругодемпфирующих элементов 2 большим основанием жестко соединяется клеем с одной из сторон крепежного кольцевого фланца 1 так, что внутренняя поверхность кольцевого буртика фланца охватывает большее основание элемента 2, а другой конусообразный упругодемпфирующий элемент 2 меньшим основанием жестко соединяется клеем с внутренней поверхностью тарельчатого фланца 4 и устанавливается большим основанием к противоположной стороне крепежного кольцевого фланца 1. К собранной конструкции с противоположных сторон устанавливаются чашки 28, при этом одна из чашек устанавливается в отверстие 24 кронштейна 23, а другая чашка 28 прижимается винтом 26 через подпятник 27 к конусообразному упругодемпфирующему элементу 2.

Затем, после затвердевания клея и демонтажа конструкции, большее основание второго конусообразного упругодемпфирующего элемента 2 жестко соединяется клеем с противоположной стороны крепежного кольцевого фланца 1 (Фиг.5) так, что внутренняя поверхность кольцевого буртика фланца 1 охватывает поверхность большего основания элемента 2, к меньшему основанию элемента 2 устанавливается чашка 28, которая укладывается в отверстие 24 кронштейна 23, а противоположная сторона конструкции прижимается винтом 26 через подпятник 27 и выдерживается до затвердевания клея.

После демонтажа (Фиг.5) осуществляется заключительный этап сборки виброизолятора втулочного (Фиг.6).

К внутренней поверхности тарельчатого фланца 3, выполненного заодно со штырем 5 жестко приклеивается клеем меньшее основание второго конусообразного упругодемпфирующего элемента 2, при этом резьбовой конец штыря 5 ввинчивается в тарельчатый фланец 4, а противоположный резьбовой конец штыря 5 устанавливается в отверстие 24 кронштейна 23. Собранная конструкция прижимается винтом 26 с подпятником 27 через установленный стакан 29, примыкающий к крепежному кольцевому фланцу 1 с поджатием.

После затвердевания клея виброизолятор втулочный демонтируется из устройства и пропитывается смазочной смесью для исключения трения друг о друга спиралей при его нагружении и тем самым исключается разрыв спирали.

Виброизолятор втулочный работает следующим образом.

Крепежным кольцевым фланцем 1 через отверстия 301, 302 виброизолятор втулочный закрепляется крепежными элементами на изделии, защищаемом от воздействия вибрационных и ударных нагрузок, причем резьбовым концом шпильки 5 виброизолятор втулочный закрепляется к арматуре объекта, являющегося источником вибрационных и ударных нагрузок, и фиксируется гайкой 31.

При воздействии на виброизолятор втулочный вибрационной и ударной нагрузок сверху вниз в продольноосевом направлении верхний (Фиг.1) конусообразный упругодемпфирующей элемент КУЭ 2 сжимается, а нижний КУЭ 2 растягивается на такую же амплитуду. При обратном воздействии нагрузок снизу вверх верхний КУЭ 2 растягивается, а нижний КУЭ 2 сжимается. При этом значительная часть энергии колебаний рассеивается за счет упругих свойств спиралей. Аналогично происходит при воздействии на виброизолятор поперечных нагрузок.

Вследствие увеличения жесткости КУЭ 2 снижается резонансная частота виброизолятора в 1,5÷2 раза, являющаяся одной из основных характеристик качества виброизоляции.

Промышленное применение.

С использованием материалов заявки авторами разработана документация на амортизатор втулочный АВП-15, изготовлена партия амортизаторов, проведены испытания на осевую (на растяжение и сжатие конусообразных упругодемпфирующих элементов), консольную нагрузки, а также сняты амплитудно - частотные характеристики.

При номинальной нагрузке 15 кг резонансная частота при осевой нагрузке (16÷20) Гц, коэффициент динамичности при осевой нагрузке 3,5-4,0 статический прогиб при номинальной нагрузке:

- осевая нагрузка 1,6÷2,0 мм;

- консольная нагрузка - 1,5÷2,0 мм.

Статический прогиб при нагрузке 90 кг:

- осевая нагрузка 6÷7 мм,

- консольная нагрузка - не более 7 мм.

Кроме того, получены минимальные габаритно - массовые характеристики.

Таким образом, предлагаемая конструкция виброизолятора втулочного и способ его изготовления, а также полученные технические характеристики могут быть использованы для виброизоляции, подавления вибрации пультов отображения информации и управления бортовыми системами транспортного корабля.

В использовании предлагаемого виброизолятора втулочного (по разработанной документации АВП-15) заинтересовано головное предприятие авиационно-космической техники для пультов отображения информации транспортного корабля.

Кроме того, учитывая востребованность виброизолятора втулочного на отечественном и зарубежном рынках, например Китай, Корея, и с учетом производственного оборудования для его изготовления имеется возможность его поставки в необходимом объеме.

Источники информации

1. Патент США №5149068, «Resilient anti-vibration sleeve, in particular for an exhaust couplings, НКИ 267/147, МПК F16f 7/00 от 22.09.1992 г.

2. Патент ФРГ №DE4408139, «Compact vibration=damping engine mounting)), МПК F16f 1/38 от 21.09.1995 г.

3. Патент РФ на полезную модель №95048, «Виброизолятор втулочный», МПК F16f 3/08 от 10.06.2010 г.

1. Виброизолятор втулочный, содержащий крепежный кольцевой фланец, пару конусообразных упругодемпфирующих элементов с одинаковой степенью жесткости, жестко закрепленных на крепежном кольцевом фланце с двух сторон большими основаниями с одинаковыми усилиями поджатия, втулки с тарельчатыми фланцами, охватывающими и жестко закрепленными к меньшим основаниям конусообразных упругодемпфирующих элементов, шпильку с резьбовыми концами, выполненную заодно с одним из тарельчатых фланцев у резьбового конца, установленную соосно с крепежным кольцевым фланцем и ввернутую противоположным резьбовым концом в другой тарельчатый фланец, отличающийся тем, что конусообразные упругодемпфирующие элементы выполнены из спирали, намотанной из пружинящей металлической проволоки с шагом между витками спирали, равным ее диаметру, в виде упругого бочкообразного элемента с последующей опрессовкой в конусообразный упругодемпфирующий элемент, причем спираль выполнена из пары соединенных между собой звеньев с разными диаметрами пружинящей проволоки, навитых в спирали разного диаметра, и уложена с натягом перекрестно, причем звено с большим диаметром спирали уложено сверху его меньшего диаметра.

2. Способ изготовления виброизолятора втулочного по п.1, состоящий в том, что упругий демпфирующий элемент наматывают из соединенных между собой металлических спиралей разного диаметра, причем наматывается спираль меньшего диаметра на оправке, а затем поверх нее наматывается спираль большего диаметра, отличающийся тем, что вначале обе спирали растягиваются до шага между витками, равного диаметру соответствующий спирали, затем растянутые спирали наматываются перекрестно в упругий бочкообразный элемент с последующей опрессовкой в конусообразный упругодемпфирующий элемент, причем длина упругого бочкообразного элемента в 2,7-2,9 раза больше конусообразного упругодемпфирующего элемента, а диаметр соответственно больше 1,2-1,4 раза, кроме того, большее и меньшее основания конусообразных упругодемпфирующих элементов закрепляют к подвергнутым пескоструйной обработке соответственно крепежному кольцевому фланцу и внутренним поверхностям тарельчатых фланцев надежным клеевым соединением с поджатием шпилькой, а конусообразные упругодемпфирующие элементы пропитаны смазочной смесью.