Способ уменьшения вязкости углеводородных текучих сред

Иллюстрации

Показать всеНастоящее изобретение относится к получению эмульсий нефть-в-воде с низкой вязкостью при выполнении операций с нефтью. Способ уменьшения кажущейся вязкости углеводородной текучей среды, встречающейся при добыче и транспортировке нефти, включает приведение в контакт указанной углеводородной текучей среды с эффективным количеством композиции, содержащей, по меньшей мере, один полимер, содержащий по меньшей мере 25 мольных процентов катионных мономеров. Изобретение развито в зависимых пунктах формулы. Технический результат - повышение добычи нефти. 14 з.п. ф-лы, 9 пр., 4 табл., 4 ил.

Реферат

ОБЛАСТЬ ТЕХНИКИ

[001] Настоящее изобретение в целом относится к способам получения эмульсий нефть-в-воде с низкой вязкостью из вязких углеводородных текучих сред, встречающихся при выполнении операций с нефтью. Более конкретно, настоящее изобретение относится к способам увеличения добычи и улучшения транспортировки тяжелой нефти. Настоящее изобретение, в частности, относится к приведению углеводородных текучих сред, встречающихся в операциях с нефтью, в контакт с одним или более полимерами, содержащими по меньшей мере 25 мольных процентов катионных мономеров, с получением простых или сложных эмульсий и, тем самым, с уменьшением кажущейся вязкости углеводородов и повышением эффективности транспортировки.

УРОВЕНЬ ТЕХНИКИ

[002] Считается, что более половины всех мировых известных запасов нефти составляет тяжелая нефть, и большинство этих запасов представляют собой эти новые месторождения с быстро развивающейся технологией и новыми потребностями. Одной из наиболее сложных проблем при добыче тяжелой нефти является транспортировка высоковязких жидкостей. Транспортировка вязких жидкостей по трубопроводам в процессе добычи сырой нефти, доставки на нефтеперерабатывающий завод или на нефтехранилища имеет множество проблем. Одной из наиболее сложных проблем является добыча и транспортировка высоковязких нефтепродуктов от мест расположения скважин до нефтеперерабатывающих заводов или нефтехранилищ. На многих известных месторождениях из-за высокой вязкости нефтепродуктов известными способами можно добыть лишь очень небольшую долю имеющейся нефти.

[003] Когда вязкую нефть добывают из подземного пласта, ее необходимо транспортировать от месторождения до нефтеперерабатывающего завода или до морского терминала. Известны различные способы, способствующие добыче вязкой нефти и облегчающие ее транспортировку к нефтеперерабатывающему заводу, нефтехранилищу или к другому месторасположению. К таким способам относятся, например, механическое перекачивание, механическое перекачивание в сочетании с нагнетанием водяного пара и добыча нефти шахтным методом. Недостатки насосных установок отрицательно сказываются на экономичности добычи вязкой нефти из скважин, оборудованных насосом и расположенных во многих регионах мира. Вследствие высокой вязкости такой неочищенной нефти объемный коэффициент полезного действия насосного оборудования имеет низкие значения, расходы снижены, а гидродинамический перепад давления высокий.

[004] Тяжелая нефть, как правило, имеет вязкость от 10000 до 500000 сП при комнатной температуре. В связи с этим, в современной практике для поддержания низкой вязкости для транспортирования по трубопроводам используются насосные и нагревательные станции. Однако в процессе перекачивания часто имеют место продолжительные перерывы, в результате чего нефть охлаждается и забивает трубопроводы и насосы. Изоляция сотен миль труб с целью уменьшения потерь тепла обычно требует слишком высоких затрат. Нагревание сырой нефти также потребляет большое количество энергии и является экономически не эффективным. Иногда с целью уменьшения вязкости для перекачивания и транспортировки используют разбавители (например, нефтяное топливо или керосин). Однако в месте добычи нефти, как правило, отсутствует необходимый легкодоступный разбавитель в достаточно большом количестве и, кроме того, при существующей практике разбавитель необходимо выделить в месте доставки жидкости и направить его обратно на месторождение через огромные расстояния.

[005] На сегодняшний день добыча и транспортировка тяжелой нефти (термин «тяжелая нефть» в настоящей заявке относится к нефти, имеющей плотность в градусах API не более 20) из подземных пластов к перерабатывающим предприятиям приводит к значительному перепаду давления, износу насосного оборудования и низкой производительности по потоку жидкости из-за высокой вязкости сырой нефти, основного компонента добываемой текучей среды.

[006] Таким образом, существует необходимость в усовершенствованных способах уменьшения кажущейся вязкости добываемых текучих сред с целью увеличения производительности и повышения эффективности эксплуатации насосного оборудования, тем самым увеличивая объем производства. Существует также особая необходимость в совершенствовании добычи и транспортировки вязкой нефти и очень вязкой нефти, такой как нефть, обнаруженная в коллекторах тяжелой нефти и других месторождениях.

КРАТКОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[007] Таким образом, настоящее изобретение относится к усовершенствованным способам уменьшения кажущейся вязкости углеводородных текучих сред, встречающихся в операциях с нефтью, с целью облегчения течения таких текучих сред между двумя месторасположениями. В предпочтительном аспекте настоящее изобретение относится к уменьшению кажущейся вязкости нефтепродуктов, таких как тяжелая нефть и сырая нефть, с целью облегчения транспортировки из подземного пласта или между местом добычи (например, нефтяная скважина) и нефтеперерабатывающим заводом или нефтехранилищем. В другом предпочтительном аспекте настоящее изобретение представляет собой способ получения эмульсий нефть-в-воде с низкой кажущейся вязкостью из вязкой нефти. Указанные эмульсии, в свою очередь, будут повышать добычу нефти и предлагать экономически эффективную альтернативу нагреваемым трубопроводам или разбавителям для транспортировки тяжелой нефти.

[008] В одном варианте реализации настоящего изобретения предложен механизм транспортировки, при котором добытая текучая среда эмульгирована во внутреннюю фазу эмульсии нефть-в-воде путем добавления воды и полимерного поверхностно-активного вещества (ПАВ) к добытой текучей среде с последующим перемешиванием всех компонентов. Полученная эмульсия имеет кажущуюся вязкость, более близкую к вязкости воды, и значительно сниженный коэффициент трения, который, в свою очередь, уменьшает перепад давления при перекачивании текучих сред, например, к перерабатывающим предприятиям.

[009] В одном аспекте настоящее изобретение относится к способу уменьшения кажущейся вязкости углеводородных текучих сред, встречающихся в операциях с нефтью. В варианте реализации настоящее изобретение включает способ уменьшения кажущейся вязкости углеводородных текучих сред, встречающихся в операциях с нефтью.

Способ включает приведение углеводородной текучей жидкости в контакт с эффективным количеством композиции, содержащей по меньшей мере один полимер, содержащий по меньшей мере 25 мольных процентов катионных мономеров. Предпочтительно указанный способ включает приведение углеводородной текучей среды в контакт с одним или более описанными полимерами для облегчения транспортировки текучей среды по пути движения текучей среды к нефтеперерабатывающему заводу или к другому месту хранения. Предпочтительно настоящее изобретение относится к усовершенствованному способу уменьшения кажущейся вязкости углеводородов, таких как тяжелая нефть и сырая нефть. Настоящее изобретение включает приведение описанных в настоящей заявке полимеров в контакт с углеводородной текучей средой с превращением углеводородной текучей среды из высоковязкой нефти или эмульсий вода-в-нефти в эмульсии нефть-в-воде с низкой кажущейся вязкостью или в сложные внешние водные эмульсии, обеспечивая повышенную производительность.

[0010] Согласно настоящему изобретению предложены новые способы применения водных растворов катионных полимеров к раствору углеводорода для образования внешней водной эмульсии с целью уменьшения кажущейся вязкости текучей среды. Внешняя водная эмульсия может быть разрушена, и эмульгированные текучие среды могут быть разделены на водную и углеводородную фракции, например, путем нагревания эмульсии до температуры, при которой в катионном полимере в присутствии воды гидролизуются сложноэфирные связи и изменяется характер взаимодействия полимера на границе раздела нефть/вода.

[0011] Предполагается, что настоящее изобретение должно работать во всех применениях, имеющих отношение к нефтепромыслу (например, подземный коллектор, трубопровод, производственное оборудование, смеси сырой нефти). Например, к операциям с нефтью обычно относят системы первичной, вторичной и третичной добычи нефти. Способ согласно настоящему изобретению может быть реализован путем приведения описанных полимеров в контакт с углеводородными текучими средами или путем добавки полимеров к углеводородным текучим средам любым известным способом. В предпочтительном способе согласно настоящему изобретению полимеры согласно изобретению добавляют в любой точке трубопровода, расположенной по технологическому потоку выше той точки, в которой необходимо обеспечить уменьшенную вязкость. Примером применения способа согласно настоящему изобретению в добыче нефти первичными методами является метод обработки пласта под давлением, в котором полимеры вводят под давлением в продуктивный пласт, они адсорбируются на пластах и десорбируются по мере добычи текучих сред. Кроме того, полимеры могут быть добавлены при эксплуатации месторождения с применением заводнения в процессе вторичной добычи нефти, а также могут добавляться в трубопроводы, транспортирующие трубопроводы и нефтеперерабатывающие установки.

[0012] В одном варианте реализации изобретения предложенную композицию нагнетают вниз по затрубному пространству, где полимеры контактируют с добываемыми текучими средами у основания эксплуатационной насосно-компрессорной колонны. В другом варианте реализации изобретения предложенную композицию добавляют к добываемой текучей среде через отведенный поток.

[0013] В некоторых случаях предложенные полимеры могут быть приготовлены в составе с другими материалами, широко применяемыми для обработки углеводородных текучих сред и эмульсий нефть-в-воде, встречающихся в операциях с нефтью. Такие другие материалы включают, без ограничений, ингибиторы коррозии, ингибиторы образования отложений, ПАВ, другие составы для обработки, их комбинации и тому подобное.

[0014] Одно из преимуществ настоящего изобретения состоит в том, что согласно изобретению предложен способ уменьшения перепадов давления, наблюдающихся при транспортировке тяжелой и вязкой сырой нефти, обеспечивающий повышение производительности и повышению эффективности выделения нефти из эмульсий нефть-в-воде после транспортировки.

[0015] Другое преимущество настоящего изобретения заключается в том, что согласно изобретению предложена очистка скважины и удаление тяжелых отложений в стволе скважины для дополнительного увеличения производительности.

[0016] Дополнительным преимуществом настоящего изобретения является то, что согласно изобретению предложен способ получения внешних водных эмульсий с низкой кажущейся вязкостью, которые могут быть разделены на обезвоженную нефть и воду при воздействии разрушающего эмульсию химиката или тепла.

[0017] Другое преимущество настоящего изобретения заключается в том, что согласно изобретению предложен новый способ уменьшения кажущейся вязкости углеводородных текучих сред, встречающихся в операциях с нефтью, с целью облегчения перекачивания таких текучих сред к нефтеперерабатывающим заводам или другим местам хранения.

[0018] Еще одним преимуществом настоящего изобретения является то, что предложен способ получения эмульсий нефть-в-воде путем приведения полимерной композиции, содержащей смесь неионных и катионных мономеров, в контакт с углеводородными текучими средами, встречающимися в операциях с нефтью, тем самым уменьшая кажущуюся вязкость углеводородных текучих сред и повышая эффективность транспортировки.

[0019] Дополнительное преимущество настоящего изобретения состоит в том, что предложен новый способ, который устраняет необходимость в разбавителях и нагреваемых трубопроводах при транспортировке углеводородных текучих сред, встречающихся в операциях с нефтью.

[0020] Другим преимуществом настоящего изобретения является уменьшение износа оборудования, увеличение добычи нефти, увеличение периода эксплуатации продуктивного пласта и общее повышение эффективности добычи и качества нефти.

[0021] Другое преимущество настоящего изобретения состоит в том, что предложено улучшенное разделения нефти и воды на основании синергетического эффекта от применения эмульсий с более низким содержанием воды и уменьшенного количества химиката, разрушающего эмульсию.

[0022] Еще одним преимуществом настоящего изобретения является то, что согласно изобретению предложены такие способы уменьшения кажущейся вязкости углеводородных текучих сред, встречающихся в операциях с нефтью, которые можно реализовать с меньшим ценообразованием, чем при использовании известных ПАВ, и на которые не влияет уровень солености воды в системе.

[0023] Дополнительные признаки и преимущества настоящего изобретения будут очевидны из следующего подробного описания, примеров и фигур.

КРАТКОЕ ОПИСАНИЕ ЧЕРТЕЖЕЙ

[0024] Фигура 1 представляет собой график, иллюстрирующий эффективность настоящего изобретения в отношении уменьшения вязкости сырой нефти в диапазоне содержаний воды.

[0025] Фигура 2 иллюстрирует зависимость вязкости от плотности заряда и показывает, что минимальная вязкость достигается при соответствующей степени заряда.

[0026] Фигура 3 показывает, как уменьшение вязкости может повысить производительность в модели на гидравлическом испытательном стенде.

[0027] Фигура 4 показывает зависимость поверхностного натяжения сырой нефти, обработанной полимером настоящего изобретения, от концентрации.

ПОДРОБНОЕ ОПИСАНИЕ ИЗОБРЕТЕНИЯ

[0028] В предпочтительном варианте реализации настоящего изобретения подача катионного полимерного материала осуществляется путем приготовления суспензии, осажденной солью. Типичный способ приготовления такой суспензии включает добавление полимера в виде сухого порошка к концентрированному раствору соли, содержащему 20% сульфата аммония (или одну или более эквивалентных хорошо растворимых в воде солей). Второй типичный способ приготовления суспензии включает смешивание реагирующих мономеров с солью (солями) для инициирования формирования сжатой полимерной цепочки, что приводит к образованию суспензии. Такие и другие способы приготовления суспензии хорошо известны в данной области техники. Для применения изобретения специалист может выбрать любой подходящий способ.

[0029] В другом варианте реализации изобретения, с целью применения изобретения в регионах с холодным климатом, температура замерзания суспензии полимера может быть понижена за счет добавки дополнительных солей хлористого аммония без ущерба для эксплуатационных качеств химического реагента. Можно использовать также вариант с сухим порошком, но этот вариант в большинстве случаев потребует применения системы предварительной обработки для создания достаточного усилия сдвига и обеспечения времени, необходимого для гидратирования полимера перед его подачей к поверхности раздела нефть/вода. Альтернативным способом подачи является использование отведенного потока для закачки пластовой воды с остаточным содержанием нефти и с катионным полимером обратно в скважину. Этот способ с использованием отведенного потока позволит уменьшить общее количество используемого химического реагента, поскольку часть реагента будет использоваться повторно.

[0030] Согласно другому варианту реализации изобретения обработка образовавшейся эмульсии и отделение воды от нефти, как правило, включает многоступенчатую сепарацию, имеющую сепаратор свободной воды (FWKO), и последующий этап тепловой обработки. Подогрев может быть применен как на этапе тепловой обработки, так и для FWKO, и потому могут инициировать гидролиз эфирных групп катионного полимера, вызывая нарушение стабильности эмульсии с целью выделения эмульгированной нефти и дополнительно улучшая разделение нефть/вода.

[0031] В варианте реализации среднемассовая молекулярная масса полимеров настоящего изобретения находится в диапазоне от примерно 500000 кДа до примерно 10 миллионов кДа. Более предпочтительно, молекулярная масса находится в пределах от примерно 1 до примерно 5 миллионов кДа.

[0032] Для настоящего изобретения предпочтительная доза находится в диапазоне от примерно 10 до примерно 5000 частей на миллион (ppm) или от примерно 10 до примерно 3000 ppm активных полимерных веществ в пересчете на общий объем эмульсии. Более предпочтительной является дозировка от примерно 50 до примерно 1000 ppm активных полимерных веществ в пересчете на общий объем эмульсии. Наиболее предпочтительной является дозировка от примерно 50 до примерно 500 ppm активных полимерных веществ в расчете на общий объем эмульсии.

[0033] Следует понимать, что полимеры согласно настоящему изобретению могут быть полимеризованы с применением любого подходящего способа. К типичным способам относится полимеризация в периодическом режиме с применением как радикальных, так и окислительно-восстановительных инициаторов; осаждение солей с применением как радикальных, так и окислительно-восстановительных инициаторов; латексная или инверсионная латексная полимеризация с применением как радикальных, так и окислительно-восстановительных инициаторов; или любой другой подходящий способ.

[0034] В альтернативных вариантах реализации содержание катионных мономеров в предложенном полимере согласно настоящему изобретению составляет от примерно 25 до примерно 100% мол. Предпочтительным диапазоном содержания катионных мономеров является диапазон от примерно 40 до примерно 95% мол. Наиболее предпочтительным диапазоном содержания катионных мономеров является диапазон от примерно 60 до примерно 90% мол. Аналогично, предпочтительным диапазоном содержания неионных мономеров является диапазон до примерно 75% мол., более предпочтительным диапазоном является диапазон от примерно 5 до примерно 60% мол., и наиболее предпочтительным диапазоном является диапазон от примерно 10 до примерно 40% мол. Например, полимер согласно настоящему изобретению может содержать почти 100% мол. катионных мономеров, таких как 8/48/42 Acam (акриламид) / DMAEA-BCQ (четвертичная соль диметиламиноэтилакрилата и бензилхлорида) / DMAEA-MCQ (четвертичная соль диметиламиноэтилакрилата и метилхлорида). В соответствии с другим вариантом полимер может содержать почти 50% мол. неионного мономера, такого как 40/20/40 Acam/DMAEA-BCQ/DMAEA-MCQ.

Оба состава и аналогичные составы способны создавать эмульсии нефть-вводе с низкой вязкостью.

[0035] «Катионный мономер» означает мономер, обладающий положительным результирующим зарядом. Предпочтительные катионные мономеры включают алкильные соли диметиламиноэтилакрилата; катионные мономеры, в которых четыре атома углерода связаны с одним атомом азота с образованием четвертичного аммонийного иона; катионные мономеры, в которых два атома углерода связаны с одним атомом азота одинарной связью, и один атом углерода связан с атомом азота двойной связью с образованием четвертичного имминиевого иона; катионные аминные мономеры с C1-C24 алкильной цепью или соли, образованные с участием бензила; соединения, подобные перечисленным; и их комбинации.

[0036] Дополнительно типичные катионные мономеры включают диалкиламиноалкилакрилаты и метакрилаты и их четвертичные или кислые соли, включая, но не ограничиваясь, следующими: четвертичная соль диметиламиноэтилакрилата и метилхлорида, четвертичная соль диметиламиноэтилакрилата и метилсульфата, четвертичная соль диметиламиноэтилакрилата и бензилхлорида, соль диметиламиноэтилакрилата и серной кислоты, соль диметиламиноэтилакрилата и соляной кислоты, четвертичная соль диметиламиноэтилметакрилата и метилхлорида, четвертичная соль диметиламиноэтилметакрилата и метилсульфата, четвертичная соль диметиламиноэтилметакрилата и бензилхлорида, соль диметиламиноэтилметакрилата и серной кислоты, соль диметиламиноэтилметакрилата и соляной кислоты-диалкиламиноалкилакриламиды или метакриламиды и их четвертичные или кислые соли, такие как хлорид акриламидопропилтриметиламмония, четвертичная соль диметиламинопропилакриламида и метилсульфата, кислая соль диметиламинопропилакриламида и серной кислоты, кислая соль диметиламинопропилакриламида и соляной кислоты, хлорид метакриламидопропилтриметиламмония, четвертичная соль диметиламинопропилметакриламида и метилсульфата, кислая соль диметиламинопропилметакриламида и серной кислоты, кислая соль диметиламинопропилметакриламида и соляной кислоты, диэтиламиноэтилакрилат, диэтиламиноэтилметакрилат, хлорид диаллилдиэтиламмония и хлорид диаллилдиметиламмония; мономеры, имеющие ароматические группы, такие как фенил, бензил, нафтил, пиридил и тому подобное; и их комбинации. Алкильные группы в основном представляют собой алкилы от С1 до C24.

[0037] В одном из вариантов реализации изобретения по меньшей мере часть катионных мономеров является гирофобно-модифицированными катионными мономерами. Предпочтительные гидрофобные группы выбраны из группы, состоящей из четвертичных аминных солей N,N-диметиламиноэтилакрилата, имеющие бензил, замещенный бензил или алкильные С4, или более длинные цепи.

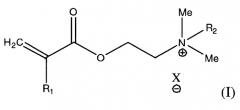

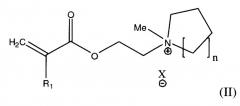

[0038] Предпочтительным является катионный мономер, имеющий приведенную ниже формулу, где R1 представляет собой Н или метил, R2 представляет собой алкил или бензил и Х представляет собой любой противоион (например, Cl, Br, SO4, и тому подобное). В настоящей заявке термин «алкил» относится к одновалентной группе, полученной из насыщенного углеводорода с прямой или разветвленной цепью путем удаления одного атома водорода. Типичные алкильные группы включают метил; этил; н- и изопропил; н-, втор-, изо- и трет-бутил; эйкозанил (C20); генэйкозанил (C21); докозил (бехенил, C22); трикозанил (C23); тетракозанил (С24); пентакозил (C25), 3-, 7-, и 13-метилгексадеканил и тому подобное. Предпочтительные алкилы включают метил, этил и пропил.

[0039] В одном из вариантов реализации изобретения бензил имеет следующую структуру, где R3, R4, R5, R6, и R7 представляют собой независимо Н или алкил. Данный фрагмент затем присоединяется к центру четвертичного аммония с образованием четвертичного алкилбензиламмония и присоединяется к четвертичному аммонию через один углеродный мостик.

[0040] Другой предпочтительный катионный мономер имеет следующую формулу (то есть представляет собой метиламиновую соль пяти- или шестичленного кольца), где R1 представляет собой Н или алкил, n равно 1 или 2 и Х представляет собой это любой противоион.

[0041] В другом варианте реализации изобретения катионный мономер имеет следующую формулу, где R1 представляет собой Н или метил; R8, R9, R10, R11, и R12 представляют собой независимо Н или алкил; и Х представляет собой любой противоион.

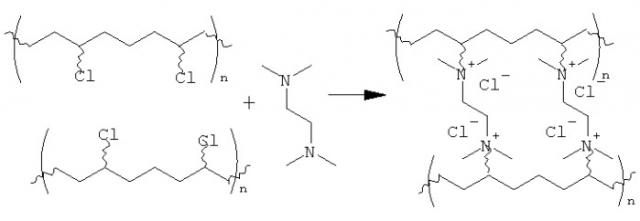

[0042] Согласно другому варианту реализации изобретения катионный мономер образован из неионного мономера, имеющего заряженный сшитый фрагмент. Например, боковая реакционная группа (например, хлор) может позволить осуществить сшивку с помощью аминогруппы. В альтернативном варианте, боковыми реакционными группами основной полимерной цепи могут быть трехзамещенные амины, и сшивка может быть проведена с помощью дигалогеналкильного сшивающего агента. Типичные реакции приведены ниже на схемах 1 и 2.

[0043] Схема реакции 1.

[0044] Схема реакции 2.

[0045] «Неионный мономер» означает электрически нейтральный мономер. Типичные неионные мономеры включают акриламид, метакриламид, N-метилакриламид, N,N-диметил(мет)акриламид, N,N-диэтил(мет)акриламид, N-изопропил(мет)акриламид, N-трет-бутил(мет)акриламид, N-(2-гидроксипропил)метакриламид, N-метилолакриламид, N-винилформамид, N-винилацетамид, N-винил-N-метилацетамид, поли(этиленгликоль)(мет)акрилат, монометиловый эфир поли(этиленгликоля) и моно(мет)акрилата, N-винил-2-пирролидон, глицеролмоно(мет)акрилат, 2-гидроксиэтил(мет)акрилат, 2-гидроксипропил(мет)акрилат, винилметилсульфон, винилацетат, глицидил(мет)акрилат и тому подобное.

[0046] Эмульсия может быть разрушена любым известным в данной области техники способом. В одном способе эмульсия может быть разрушена путем разрушения полимера за счет расщепления основной цепи полимера. Окислительное расщепление полимера, например, обычно проводят с использованием окислителя, такого как водный раствор перхлорита натрия или отбеливателя для разрыва основной полимерной цепи с образованием молекул меньшего размера, которые теряют многие физические свойства, характерные для полимеров. Такое разрушение эмульсии можно осуществлять непосредственно на нефтяном месторождении. Обычно его проводят при окислительном расщеплении гуаровых полимеров, применяющихся при воздействии на пласт путем гидравлического разрыва с использованием полимерных гелей. После окисления гель превращается в менее вязкую жидкость, имеющую иной набор физических характеристик.

[0047] Вышеизложенное можно лучше понять из следующих примеров, которые приведены с целью пояснения и не должны рассматриваться как ограничение объема изобретения.

Пример 1

[0048] На начальном этапе скрининга были проанализированы две различные полимерные композиции с целью определения их способности относительно уменьшения кажущейся вязкости сырой нефти при различных концентрациях. Было обнаружено, что в исследованном диапазоне дозировок и содержаний воды применение катионного полимерного материала (Композиция 1), состоящего из акриламида (Acam), четвертичной соли N,N-диметиламиноэтилакрилата и бензилхлорида (DMAEA-BCQ) и четвертичной соли N,N-диметиламиноэтилакрилата и метилхлорида (DMAEA-MCQ) обеспечивает значительное снижение вязкости. Данные, полученные с применением Композиции 1 (11:61:28 Acam:DMAEA-BCQ:DMAEA-MCQ), демонстрируют снижение вязкости более чем на 80%, а также уменьшенный динамический диапазон содержаний воды, в котором уменьшается вязкость (см. Таблицу 1).

| Таблица 1 | ||||

| Только сырая нефть | Композиция 1 | Композиция 1 | Композиция 1 | |

| Дозировка (ppm) | 0 | 1000 | 500 | 200 |

| Вода (% об.) | 20 | 20 | 20 | 20 |

| Вязкость - начало (сП) | - | - | 3839 | 3559 |

| Вязкость - конец (сП) | 10408 | 1217 | 3689 | 5029 |

Пример 2

[0049] В этом примере показана эффективность настоящего изобретения в отношении уменьшения вязкости в зависимости от количества воды, добавленной к сырой нефти. Эффективность поддержания легкотекущей эмульсии с существенно более низкой вязкостью ограничена минимальным содержанием воды 10% (см. Фигура 1).

Пример 3

[0050] Высокомолекулярные катионные полимеры Композиции 1 представляют уникальный класс полимеров, имеющих высокую плотность катионного заряда за счет четвертичных аминов (например, четвертичные соли метилхлорида и четвертичные соли бензилхлорида) и имеющих высокую молекулярную массу (как правило, среднемассовая молекулярная масса (MW) составляет от 5 миллионов до 15 миллионов кДа, причем среднемассовая молекулярная масса рассчитана по следующей формуле: MW=Σ(NiMi 2), где Ni = число молекул с указанной молекулярной массой и Mi = молекулярная масса указанной молекулы). Дополнительное исследование с применением аналогично заряженных полимеров с более низкой молекулярной массой (меньше чем 100000 кДа) показывает, что молекулярная масса существенно влияет на эффективность действия заряженных материалов и их эмульгирующую способность (см. Таблицу 2). Следует отметить, что с течением времени вязкость увеличивается, и эмульсия становится нестабильной по мере образования капель воды с течением времени.

[0051] В Таблице 2 используются следующие обозначения реагентов: Композиция 2 представляет собой 50/50 Acam/DMAEA-BCQ; Композиция 3 представляет собой 50/50 Acam/DMAEA-BCQ; Композиция 4 представляет собой 50/25/25 Acam/DMAEA-BCQ/DMAEA-MCQ; и Композиция 5 представляет собой 25/75 Acam DMAEA-BCQ.

| Таблица 2 | ||||

| Низкомолекулярные полимеры при содержании воды 20% | ||||

| Обозначение реагента | Композиция 2 | Композиция 3 | Композиция 4 | Композиция 5 |

| Дозировка (ppm) | 1000 | 1000 | 1000 | 1000 |

| Вязкость (сП) - начальная | 3467 | 4907 | 1908 | 5687 |

| Вязкость (сП) - конечная | 4043 | 5375 | 3875 | 5771 |

| Комментарии | Разрушение эмульсии | Разрушение эмульсии | Разрушение эмульсии |

Пример 4

[0052] Дополнительное испытание включало оценку сополимеров, состоящих из мономеров акриламида и DMAEA-BCQ в различных соотношениях. Результаты этих испытаний показывают, что для эффективного эмульгирования нефти в воде, полимерная композиция должна содержать достаточное количество четвертичного амина (см. Таблицу 3). На эффективность полимера, применяемого в качестве реагента для уменьшения вязкости, влияет как соотношение между неионным мономером (Acam) и ионным мономером (BCQ и/или MCQ), так и тип ионного мономера (BCQ против MCQ).

[0053] Результаты, приведенные в Таблице 3, получены для следующих реагентов: Композиция 6 - это 60/40 Acam/DMAEA-BCQ; Композиция 7 - это 75/25 Acam/DMAEA-BCQ; Композиция 8 - это 50/25/25 Acam/DMAEA-BCQ/DMAEA-MCQ; Композиция 9 - это 50/50 Acam/DMAEA-BCQ; Композиция 10 - это 40/20/40 Acam/DMAEA-BCQ/DMAEA-MCQ; и Композиция 11 - это 40/60 Acam/DMAEA-BCQ.

| Таблица 3 | ||

| Соотношения катионных зарядов | ||

| Реагент | Вязкость (сП) | Соотношения мономеров (Acam:BCQ:MCQ) |

| Композиция 6 | 2399 | 60:40:00 |

| Композиция 7 | 2819 | 75:25:00 |

| Композиция 8 | 2298 | 50:25:25 |

| Композиция 9 | 1248 | 50:50:00 |

| Композиция 10 | 1740 | 40:20:40 |

| Композиция 11 | 5579 | 40:60:0 |

Пример 5

[0054] Не желая ограничиваться конкретной теорией, предполагают, что результаты уменьшения кажущейся вязкости при реализации настоящего изобретения, вероятно, имеют определенное требование относительно плотности заряда, которая позволяет реализовать оптимальную эффективность. Соотношение между катионным и неионным материалом полимера позволяет полимеру взаимодействовать на границе раздела нефть/вода. Эта зависимость вязкости от плотности заряда показана на Фигуре 2, из которой следует, что минимальная вязкость достигается при соответствующей степени заряда. Для этих текучих сред локальный минимум вязкости эмульсии наблюдается примерно при 48% мол. мономера BCQ, однако положение минимума может изменяться с изменением солености рассола и состава нефти. Кроме того, эффект баланса заряда может также рассматриваться как баланс между гидрофобными доменами (например, углеводородные цепочки) в полимере и гидрофильными доменами (например, заряженные реакционные группы) полимера.

Пример 6

[0055] Для оценки того, как уменьшение вязкости может повысить производительность, был сконструирован гидравлический испытательный стенд с реакторным сосудом для имитации коллектора нефти, трубопроводом, подсоединенным к эксцентриковому винтовому насосу, за которым следовал дополнительный трубопровод для имитации затрубного пространства скважины, и обратный клапан для имитации напора добываемой текучей среды. Этот испытательный стенд использовали для оценки того, насколько быстро можно было выкачать нефть из резервуара в емкость, которую можно было использовать для количественного определения массы перекачиваемой текучей среды. Результаты этого испытания представлены на Фигуре 3. Как следует из гистограммы, количество перекачиваемой текучей среды (или массы, поддающейся перекачиванию насосом текучей среды) в условиях применения катионного полимера Композиции 1 значительно выше, чем количество перекачиваемой текучей среды без химической обработки, как в случае с обезвоженной нефтью, так и в случае с нефтью и рассолом.

Пример 7

[0056] Улучшенная перекачиваемость эмульгированной текучей среды, вероятно, является результатом образования водной внешней фазы, уменьшающей кажущуюся вязкость. В данном примере измеряли проводимость объема текучей среды. Объем текучей среды продемонстрировал низкую проводимость (например, показания меньше, чем 20 В при 60 мА), в то время как внешние эмульсии продемонстрировали очень высокие показания (например, больше 600 В при 60 мА). Эмульсия образуется благодаря способности катионных полимеров понижать поверхностное натяжение воды и обеспечивать условия для образования стабильных капель. Результаты измерения поверхностного натяжения подтвердили существенное падение поверхностного натяжения (Фигура 4).

Считается, что для того, чтобы Композиция 1 работала как реагент, уменьшающий вязкость, необходимо, чтобы поверхностное натяжение уменьшалось до значения ниже 50 мН/м. Примеры других полимеров, имеющих такие характеристики, включают терполимеры из Acam, DMAEA-BCQ, DMAEA-MCQ, в том числе терполимер, состоящий из 10% Acam, 50% DMAEA-BCQ и 40% DMAEA-MCQ.

Пример 8

[0057] После создания стабильной внешней водной эмульсии и транспортировки текучей среды на место переработки, выделение воды из нефти традиционно осуществляется с использованием комбинации тепла и деэмульгирующего химического агента в сосуде в статических условиях или при очень малом расходе. Это позволяет разделить воду и нефть на два отдельных слоя. Применение традиционных ПАВ, как правило, мешает разделению воды и нефти, требуя применения дополнительного эмульгатора или превращая смесь воды и нефти в неразделяемую и бесполезную. Однако катионные полимеры согласно настоящему изобретению в большинстве случаев обеспечивают очень хорошее разделение воды и нефти. Считается, что частично это объясняется разрушением полимера, поскольку в нем существует эфирная связь, соединяющая четвертичный амин с основной цепью полимера. Эта связь может быть разорвана с использованием стандартного механизма гидролиза эфира при повышенной температуре. Исследования, проведенные как с использованием существующего деэмульгатора, так и без химической обработки, показывают, что эмульсия, образованная путем добавления воды и катионного полимера, легко разделяется путем нагревания смешанных текучих сред, и что для разрушения эмульсии текучей среды дополнительный реагент не требуется (см. Таблицу 4). Данные, приведенные в Таблице 4, показывают, что с дополнительной химической обработкой катионный полимер (8,8/48/43,2 Acam/DMAEA-BCQ/DMAEA-MCQ - Композиция 11) будет разделять воду и нефть, но из эмульсии, стабилизированной Композицией 11, вода удаляется более эффективно без обработки.

| Таблица 4 | ||||

| Отделившаяся вода (%) | ||||

| Реагент | Деэмульгатор | через 30 мин | 60 мин | 120 мин |

| Композиция 11 | Нет | 0 | 24 | 24 |

| Композиция 11 | 500 ppm | 29 | 29 | 29 |

Пример 9

[0058] Данный пример описывает один из возможных способов синтеза полимеров согласно настоящему изобретению. В реакционный сосуд дозировали воду (из расчета 50% об. в конечной смеси) перед введением четвертичной соли N,N-диметиламиноэтилакрилата и метилхлорида (из расчета от примерно 1 до примерно 10% об. в конечной смеси). Затем последовательно добавили сульфат аммония и хлорид аммония из расчета от примерно 10 до примерно 25% об., и до примерно 10% об. в конечной смеси, соответственно. После перемешивания в течение нескольких минут добавили соль N,N-диметиламиноэтилакрилата и бензилхлорида (из расчета от примерно 5 до примерно 30% об. в конечной смеси) и соль N,N-диметиламиноэтилакрилата и метилхлорида (из расчета до примерно 15% об. в конечной смеси). Реакционный сосуд в течение одного часа нагревали до 100°F (37,8°С), затем добавили инициатор анионной полимеризации и поддерживали температуру сосуда в течение еще одного часа. После этого добавили перекись