Система выпуска отработавших газов для механического транспортного средства и способ ее эксплуатации

Иллюстрации

Показать всеИзобретение относится к системе выпуска отработавших газов для механического транспортного средства. Система (10) выпуска отработавших газов для механического транспортного средства содержит дозирующее устройство (14) для введения в выпускной трубопровод (12) восстановительного средства с целью дополнительной обработки отработавших газов. По меньшей мере один вентиляционный элемент (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) служит для введения газа (24, 36) в участок выпускного трубопровода (12), выполненный с возможностью подачи восстановительного средства. При этом с помощью по меньшей мере одного вентиляционного элемента (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) в близкой к стенке (22) области участка выпускного трубопровода (12) может устанавливаться более высокое содержание газа (24, 36), чем в более удаленной от стенки (22) области участка выпускного трубопровода (12). Кроме того, изобретение относится к способу эксплуатации такой системы (10) выпуска отработавших газов. Техническим результатом изобретения является предотвращение возникновения повреждений системы выпуска отработавших газов. 2 н. и 16 з.п. ф-лы, 8 ил.

Реферат

Изобретение относится к системе выпуска отработавших газов для механического транспортного средства, включающей в себя дозирующее устройство, при помощи которого в выпускной трубопровод может вводиться восстановительное средство, предусмотренное для дополнительной обработки отработавших газов. По меньшей мере один вентиляционный элемент системы выпуска отработавших газов служит для введения газа в участок выпускного трубопровода, выполненный с возможностью подачи восстановительного средства. Кроме того, изобретение относится к способу эксплуатации такой системы выпуска отработавших газов.

По состоянию техники с целью дополнительной обработки отработавших газов при помощи технологии SCR (SCR - селективное каталитическое восстановление) известно преобразование мочевины в тракте отработавших газов в двуокись углерода и аммиак. При этом мочевина, которая может добавляться в отработавшие газы в форме водного раствора, разлагается в области участка смешивания или участка гидролиза системы выпуска отработавших газов с высвобождением аммиака. Затем в SRC-катализаторе, расположенном после участка гидролиза, происходит преобразование аммиака с оксидами азота из отработавших газов, так что достигается уменьшение содержания оксидов азота в отработавших газах.

В EP 1 316 688 A2 описана система выпуска отработавших газов, в которой раствор мочевины в качестве восстановительного средства вводят в смесительную камеру, в которую дополнительно подают наддувочный воздух. Наддувочный воздух подается от турбокомпрессора, работающего на отработавших газах. Таким образом, восстановительное средство, распыляемое через дозирующий клапан в смесительную камеру, перемешивается с потоком наддувочного воздуха и в виде аэрозоли вводится из смесительной камеры в выпускной трубопровод.

При этом как недостаток можно рассматривать то обстоятельство, что могут возникать нежелательные повреждения системы выпуска отработавших газов.

Поэтому задачей настоящего изобретения является создать систему выпуска отработавших газов упомянутого выше типа, а также способ эксплуатации такой системы выпуска отработавших газов, которые предотвращают возникновение повреждений.

Эта задача решена при помощи системы выпуска отработавших газов с признаками п.1 формулы изобретения и при помощи способа с признаками п.10 формулы изобретения. Выгодные варианты выполнения с рациональными усовершенствованиями изобретения приведены в зависимых пунктах формулы изобретения.

Предложенная в изобретении система выпуска отработавших газов для механического транспортного средства включает в себя дозирующее устройство для введения в выпускной трубопровод восстановительного средства с целью дополнительной обработки отработавших газов. Кроме того, система выпуска отработавших газов включает в себя по меньшей мере один вентиляционный элемент, который выполнен для введения газа в участок выпускного трубопровода, выполненный с возможностью подачи восстановительного средства. При этом с помощью по меньшей мере одного вентиляционного элемента в расположенной вблизи стенки области участка выпускного трубопровода может устанавливаться более высокое содержание газа, чем в более удаленной от стенки области участка выпускного трубопровода. Другими словами, при помощи газа смесь, состоящая из восстановительного средства и отработавших газов, экранируется от стенки выпускного трубопровода.

В основе этого лежит тот факт, что в области подготовки восстановительного средства, то есть при применении в качестве восстановительного средства мочевины, в области участка гидролиза вследствие образования восстановительных газовых смесей может происходить существенное уменьшение парциального давления кислорода. Вследствие применения топлива со сравнительно высоким содержанием серы в этой обедненной кислородом области могут дополнительно образовываться агрессивные кислотные конденсаты. В совокупности с малым содержанием кислорода это может привести к чрезвычайно сильной коррозии стенки выпускного трубопровода. Такая коррозия предотвращается путем введения газа в близкую к стенке область участка выпускного трубопровода.

Рециркуляция отработавших газов, которая приводит к пониженному содержанию кислорода во всасываемом воздухе двигателя внутреннего сгорания, также является непроблематичной в отношении малого парциального давления кислорода, устанавливающегося в области участка смешивания или участка гидролиза, так как близкая к стенке область участка выпускного трубопровода экранируется от смеси, состоящей из восстановительного средства и отработавших газов.

Таким образом, не требуется производить повышение качества материала, применяемого для выпускного трубопровода, чтобы осуществить его защиту от коррозионного воздействия смеси, состоящей из восстановительного средства и отработавших газов.

Благодаря предотвращению возникновения коррозионных повреждений может быть достигнут особенно продолжительный срок службы системы выпуска отработавших газов. Это имеет место даже тогда, когда двигатель внутреннего сгорания, отработавшие газы которого протекают через систему выпуска отработавших газов, эксплуатируют с топливом, которое имеет сравнительно высокое содержание серы, например, более 500 промилле. Такие виды топлива вполне могут иметь место в ряду стран, расположенных за пределами Европы. Чтобы предотвратить при этом возникновение нежелательных коррозионных повреждений в системе выпуска отработавших газов уже после сравнительно короткого пробега в размере 10000 км или менее, многообещающим оказалось установление локального, а именно, более высокого на стенке содержания газа.

Система выпуска отработавших газов может быть предусмотрена как для легкового автомобиля, так и для грузового автомобиля.

В частности, при помощи вентиляционного элемента в участок выпускного трубопровода может вводиться воздух и/или сжатый воздух. При этом воздух или же сжатый воздух служит для целенаправленного повышения парциального давления кислорода в области контакта с металлической стенкой выпускного трубопровода в том участке, который особенно сильно подвержен воздействию смеси, состоящей из восстановительного средства и отработавших газов. При этом сравнительно обогащенный кислородом слой экранирует стенку на данном участке от этой смеси. Благодаря этому при применении для выпускного трубопровода высоколегированной стали может быть достигнуто ее вторичное пассивирование. Такое пассивирование при помощи слоя оксидов по меньшей мере одного легирующего компонента стали особенно эффективно предотвращает коррозию выпускного трубопровода на участке, в который подается восстановительное средство.

В одном предпочтительном варианте выполнения изобретения по меньшей мере один вентиляционный элемент расположен на уровне дозирующего устройства, если смотреть по направлению протекания отработавших газов через выпускной трубопровод. Благодаря этому область участка, расположенная по направлению потока непосредственно позади дозирующего устройства, уже может быть защищена от непосредственного воздействия смеси, состоящей из отработавших газов и восстановительного средства. Кроме того, таким образом при помощи единственного вентиляционного элемента от воздействия смеси может быть экранирована более значительная область выпускного трубопровода, чем это было бы при расположении вентиляционного элемента по направлению потока перед дозирующим устройством. Однако даже если по меньшей мере один вентиляционный элемент расположен немного дальше по направлению потока за дозирующим устройством, такое экранирование может быть достигнуто с большой эффективностью, так как распространение смеси, содержащей восстановительное средство, вплоть до стенки выпускного трубопровода происходит полностью лишь несколько дальше по направлению потока за дозирующим устройством.

Чтобы экранировать от смеси стенку выпускного трубопровода на участке, выполненном с возможностью подачи восстановительного средства, по меньшей мере один вентиляционный элемент может проводить газовый поток в окружном направлении выпускного трубопровода вдоль его стенки. Однако с учетом направления потока это не особенно легко осуществимо.

Поэтому согласно следующему предпочтительному варианту выполнения изобретения по меньшей мере один вентиляционный элемент выполнен для введения в участок выпускного трубопровода газового потока, направление которого по существу совпадает с направлением протекания отработавших газов через выпускной трубопровод. Таким способом особенно просто может быть обеспечена концентрация газа в близкой к стенке области на сравнительно длинном участке.

Если по меньшей мере два вентиляционных элемента расположены поперечно к направлению протекания отработавших газов на расстоянии друг от друга в участке выпускного трубопровода, выполненном с возможностью подачи восстановительного средства, то концентрация газа может быть обеспечена в близкой к стенке области, имеющей особенно большую поверхность, или же может быть уменьшен или предотвращен контакт стенки со смесью, обладающей восстановительным действием. В частности, это имеет место, если два вентиляционных элемента расположены перпендикулярно к направлению протекания отработавших газов на расстоянии друг от друга.

Также по меньшей мере два вентиляционных элемента могут быть расположены в участке выпускного трубопровода на расстоянии друг от друга по направлению протекания отработавших газов через него. Благодаря этому может учитываться то обстоятельство, что эффективность вентиляционного элемента, расположенного на большем удалении вверх по направлению потока, уменьшается при увеличении удаления от места подачи.

Если два вентиляционных элемента, которые расположены в участке выпускного трубопровода поперечно к направлению протекания отработавших газов на расстоянии друг от друга, прилегают к двум расположенным напротив друг друга сторонам выпускного трубопровода, то экранирование смеси может обеспечиваться с двух сторон. Если вентиляционные элементы расположены в участке выпускного трубопровода как перпендикулярно к направлению протекания, так и на расстоянии друг от друга со смещением в направлении протекания, то при помощи сравнительно малого количества вентиляционных элементов могут быть достигнуты эффекты, описанные выше.

В следующем предпочтительном варианте выполнения изобретения выпускное отверстие по меньшей мере одного вентиляционного элемента имеет ширину, которая больше, чем высота выпускного отверстия. При помощи такого вентиляционного элемента особенно хорошо может образовываться плоский газовый поток, который в состоянии особенно эффективно экранировать стенку от смеси.

Дополнительно или альтернативно форма выпускного отверстия по меньшей мере одного вентиляционного элемента по меньшей мере на отдельных участках может соответствовать контуру внутренней стороны стенки выпускного трубопровода. Таким способом даже при помощи только одного вентиляционного элемента может быть обеспечено особенно обширное экранирование стенки от смеси в окружном направлении выпускного трубопровода.

Кроме того, дополнительно или альтернативно возможно расположение по меньшей мере двух вентиляционных элементов в участке выпускного трубопровода, выполненном с возможностью подачи восстановительного средства, таким образом, что газовые потоки, выходящие из соответствующих вентиляционных элементов, объединяются друг с другом при работе вентиляционных элементов. Благодаря этому даже при применении вентиляционных элементов, выполненных особенно простым образом, может быть достигнута очень хорошая поверхностная подача газа в близкую к стенке область.

Дополнительно выгодным оказалось, если по меньшей мере один вентиляционный элемент расположен в участке выпускного трубопровода, выполненном с возможностью подачи восстановительного средства, таким образом, что при помощи газового потока, выходящего по меньшей мере из одного вентиляционного элемента, смесь, включающая в себя восстановительное средство и отработавшие газы, может по меньшей мере по существу обволакиваться. Благодаря этому достижимо особенно обширное экранирование стенки от смеси. Также благодаря этому газ может подаваться в окружном направлении выпускного трубопровода по поверхности его стенки.

Дополнительно выгодным оказалось, если по меньшей мере один вентиляционный элемент расположен в области поворота участка выпускного трубопровода, выполненного с возможностью подачи восстановительного средства. В области такого изгиба осуществляется поворот потока отработавших газов. Это приводит к тому, что смесь, состоящая из восстановительного средства и отработавших газов, протекает относительно непосредственно вблизи стенки. При этом вентиляционный элемент обеспечивает экранирование смеси от стенки. Можно также предусмотреть по меньшей мере один первый вентиляционный элемент на уровне дозирующего устройства или по направлению потока позади него и по меньшей мере один второй вентиляционный элемент в области поворота участка выпускного трубопровода.

Наконец, выгодным оказалось, если система выпуска отработавших газов включает в себя управляющее устройство, при помощи которого может устанавливаться подача газового потока постоянной величины по меньшей мере в один вентиляционный элемент. При этом газовый поток может устанавливаться именно тогда, когда дозирующее устройство добавляет восстановительное средство в участок выпускного трубопровода. Подача в участок выпускного трубопровода газового потока при помощи по меньшей мере одного вентиляционного элемента может также осуществляться с управлением при помощи параметрической характеристики, то есть в зависимости от по меньшей мере одного эксплуатационного параметра системы выпуска отработавших газов и/или двигателя внутреннего сгорания. Так например, газовый поток через вентиляционный элемент может изменяться в зависимости от массового потока отработавших газов или в зависимости от коэффициента избытка воздуха при сгорании топлива, или в зависимости от числа оборотов двигателя внутреннего сгорания, или тому подобного. Такое управление газовым потоком при помощи параметрических характеристик технически реализуется особенно просто.

Однако может быть также предусмотрено производить регулирование подачи газового потока по меньшей мере в один вентиляционный элемент посредством того, что газовый поток устанавливают в зависимости от измеренного содержания газа в выпускном трубопроводе. При этом, например, датчик кислорода выдает результаты анализа содержания кислорода в участке выпускного трубопровода, подвергаемом подаче восстановительного средства. Если оно является особенно низким и составляет, например, менее 0,1% по объему, то путем подачи газового потока в вентиляционный элемент можно обеспечить, что эта обедненная кислородом смесь, состоящая из восстановительного средства и отработавших газов, не поступает в контакт со стенкой.

Желаемое содержание кислорода в участке выпускного трубопровода, выполненном с возможностью подачи восстановительного средства, например, минимальное содержание кислорода в размере от 0,1% до 5% по объему, может быть также установлено посредством того, что через вентиляционный элемент в выпускной трубопровод вводят воздух или сжатый воздух, и благодаря этому содержание кислорода в выпускном трубопроводе в общей сложности повышается. Здесь также может задаваться желаемое содержание кислорода в зависимости от эксплуатационных параметров системы выпуска отработавших газов и/или двигателя внутреннего сгорания в виде переменного номинального значения.

В предложенном в изобретении способе эксплуатации системы выпуска отработавших газов для механического транспортного средства восстановительное средство для дополнительной обработки отработавших газов вводят в выпускной трубопровод. В участок выпускного трубопровода, выполненный с возможностью подачи восстановительного средства, вводят газ. При этом с помощью по меньшей мере одного вентиляционного элемента в близкой к стенке области участка выпускного трубопровода устанавливают более высокое содержание газа, чем в более удаленной от стенки области участка выпускного трубопровода. Благодаря этому экранированию стенки выпускного трубопровода от смеси, состоящей из восстановительного средства и отработавших газов, можно избежать коррозионных повреждений системы выпуска отработавших газов.

Преимущества и предпочтительные варианты выполнения, описанные для системы выпуска отработавших газов согласно изобретению, относятся также и к предложенному в изобретении способу.

Упомянутые выше в описании признаки и комбинации признаков, а также упомянутые ниже в описании чертежей и/или показанные на чертежах индивидуально признаки и комбинации признаков применимы не только в соответственно указанной комбинации, но и в других комбинациях или индивидуально, не выходя за рамки изобретения.

Дальнейшие преимущества, признаки и подробности изобретения вытекают из пунктов формулы изобретения, последующего описания предпочтительных вариантов выполнения, а также из чертежей, на которых одинаковые или функционально одинаковые элементы снабжены идентичными номерами позиций. На чертежах изображено:

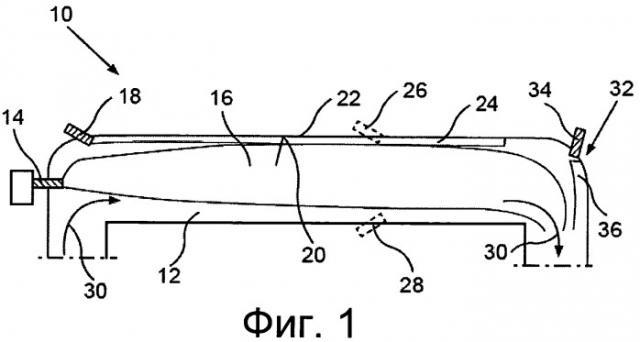

фиг.1 - схематический вид в сечении выпускного трубопровода, в который добавляют водный раствор мочевины, при этом с помощью воздушных сопел в выпускной трубопровод вводят воздух, и таким образом защищают стенки выпускного трубопровода от непосредственного контакта со смесью, состоящей из продуктов гидролиза и отработавших газов;

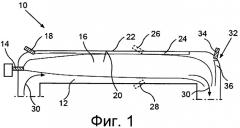

фиг.2 - точное расположение воздушных сопел в выпускном трубопроводе на виде в сечении;

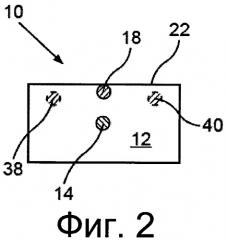

фиг.3 - расположенное на верхней стороне выпускного трубопровода воздушное сопло с плоским выпускным отверстием на следующем виде в сечении;

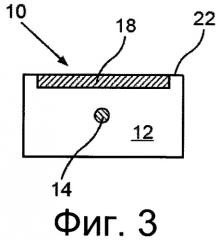

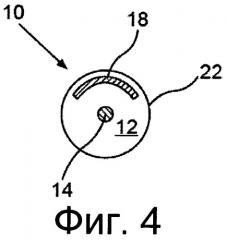

фиг.4 - выпускное отверстие воздушного сопла, форма которого согласована с контуром внутренней стороны стенки выпускного трубопровода, на следующем виде в сечении;

фиг.5 - схематический вид в сечении выпускного трубопровода согласно фиг.1, при этом на уровне дозирующего устройства для раствора мочевины предусмотрены два воздушных сопла;

фиг.6 - распределение воздушных сопел с круглыми выпускными отверстиями по периметру выпускного трубопровода на следующем виде в сечении;

фиг.7 - следующий вид в сечении выпускного трубопровода, содержащего распределенные по периметру воздушные сопла с плоскими выпускными отверстиями; и

фиг.8 - выпускной трубопровод, содержащий воздушное сопло, выпускное отверстие которого выполнено по периметру, на следующем виде в сечении.

Из системы 10 выпуска отработавших газов для механического транспортного средства на фиг.1 показан выпускной трубопровод 12, в который при помощи дозирующего устройства 14 вводят водный раствор мочевины. В расположенном после дозирующего устройства 14 участке гидролиза мочевина преобразуется в горячих отработавших газах в двуокись углерода и аммиак. В области этого участка гидролиза происходит отчетливое уменьшение парциального давления кислорода вследствие образования восстановительной смеси 16.

В системе 10 выпуска отработавших газов согласно фиг.1 воздушное сопло 18, расположенное по направлению потока после дозирующего устройства 14, обеспечивает то, что эта смесь 16 в области участка гидролиза не контактирует или контактирует в сильно уменьшенном объеме с внутренней стороной 20 стенки 22 выпускного трубопровода 12. Более того, выходящий из воздушного сопла 18 воздушный поток 24 обеспечивает насыщение кислородом в близкой к стенке области выпускного трубопровода 12. Благодаря этому может осуществляться вторичная пассивация предпочтительно высоколегированной стали, из которой образована стенка 22 выпускного трубопровода 12.

В системе 10 выпуска отработавших газов, показанной на фиг.1, контакт смеси 16 со стенкой 22 на одной стороне выпускного трубопровода 12 по существу предотвращен посредством наличия воздушного сопла 18, так как это воздушное сопло 18 расположено на соответствующей стороне выпускного трубопровода 12.

Два следующих воздушных сопла 26, 28 расположены согласно фиг.1 по направлению потока после первого воздушного сопла 18, а именно на одинаковых уровнях по отношению к направлению протекания отработавших газов через выпускной трубопровод 12. Если через эти воздушные сопла 26, 28, которые выступают в выпускной трубопровод 12 напротив друг друга, в выпускной трубопровод 12 вводят воздух, то может быть достигнуто не только одностороннее, но и двухстороннее экранирование стенки 22 от смеси 16. Кроме того, оба этих воздушных сопла 26, 28, расположенных по направлению потока после первого воздушного сопла 18, обеспечивают, что восстанавливается экранирование стенки 22 от смеси 16, ослабляющееся при увеличении удаления от воздушного сопла 18.

В настоящем варианте выполнения отработавшие газы поворачивают как по направлению потока перед добавлением водного раствора мочевины, так и по направлению потока после обоих воздушных сопел 26, 28, как это поясняется стрелками 30, показанными на фиг.1. Чтобы предотвратить, что в области 32 поворота, находящейся по направлению потока после дозирующего устройства 14, смесь 16 поступает в контакт с внутренней стороной 20 стенки 22, здесь предусмотрено дополнительное воздушное сопло 34, которое создает воздушный поток 36, протекающий вдоль стенки 22.

Если, как показано на фиг.2, стенка 22 выпускного трубопровода 12 должна быть экранирована от смеси 16 лишь с одной стороны, то на этой стороне выпускного трубопровода 12 может быть предусмотрено единственное воздушное сопло 18 с круглым согласно фиг.2 выпускным отверстием. Однако по соседству с воздушным соплом 18 могут быть также предусмотрены дополнительные воздушные сопла 38, 40, которые также расположены на этой стороне выпускного трубопровода 12. Так например, при помощи этих трех воздушных сопел 18, 38, 40, соответственно имеющих круглые выпускные отверстия, может экранироваться от смеси 16 сравнительно большая область стенки 22. При этом воздушные сопла 18, 38, 40 могут быть, в частности, расположены таким образом, что выходящие из них воздушные потоки объединяются друг с другом.

В показанном на фиг.3 варианте выполнения системы 10 выпуска отработавших газов на одной стороне выпускного трубопровода 12 предусмотрено не несколько воздушных сопел, а единственное воздушное сопло 18, имеющее широкое плоское выпускное отверстие, посредством которого может образовываться также плоский воздушный поток, чтобы обеспечить в области стенки 22 поверхностное увеличение содержания кислорода.

В показанном на фиг.4 варианте выполнения системы 10 выпуска отработавших газов для экранирования стенки 22 от смеси 16 на одной стороне выпускного трубопровода 12, в показанном варианте выполнения он круглый, также предусмотрено только одно воздушное сопло 18. Однако форма выпускного отверстия этого воздушного сопла 18 при этом соответствует контуру внутренней стороны стенки 22 выпускного трубопровода 12.

В показанном на фиг.5 варианте выполнения системы 10 выпуска отработавших газов первое воздушное сопло 18 расположено в выпускном трубопроводе 12 на уровне дозирующего устройства 14, и выходящий из него воздушный поток 24 экранирует смесь 16 от стенки 22 на первой стороне выпускного трубопровода 12. На таком же уровне предусмотрено воздушное сопло 42, из которого выходит воздушный поток 44. Он экранирует стенку 22 от смеси 16 на противоположной второй стороне выпускного трубопровода 12. Благодаря этому двухстороннему обогащению кислородом в близкой к стенке области выпускного трубопровода 12 могут быть достигнуты особенно обширное экранирование стенки 22 от смеси 16 и особенно обширная вторичная пассивация стали выпускного трубопровода 12. В области 32 поворота предусмотрено дополнительное воздушное сопло 34.

В варианте выполнения согласно фиг.6 в дополнение к обоим воздушным соплам 18, 44, расположенным на двух противоположный сторонах, предусмотрены еще два дополнительных воздушных сопла 46, 48, которые, как и воздушные сопла 18, 44, имеют круглые выпускные отверстия. Оба воздушных сопла 46, 48 также расположены напротив друг друга и находятся в выпускном трубопроводе 12 на одинаковом расстоянии от обоих воздушных сопел 18, 44 в направлении, перпендикулярном к направлению протекания отработавших газов через выпускной трубопровод 12. Таким образом, четыре воздушных сопла 18, 48, 44, 46 расположены в выпускном трубопроводе 12 вблизи стенки с равномерным распределением по периметру. Между этими воздушными соплами 18, 48, 44, 46 могут быть также предусмотрены дополнительные воздушные сопла 50, также с круглыми выпускными отверстиями, чтобы достигнуть со стороны периметра особенно обширного обволакивания смеси 16 воздухом и, таким образом, особенно обширного экранирования и вторичной пассивации стенки 22.

Такая воздушная оболочка, окружающая смесь 16 со стороны периметра, может быть также обеспечена посредством меньшего количества воздушных сопел 18, 48, 44, 46, которые соответственно имеют широкие и плоские выпускные отверстия, как это показано на фиг.7. В данном варианте плоские выпускные отверстия показанных в качестве примера четырех воздушных сопел 18, 48, 44, 46 занимают почти всю расположенную с внутренней стороны поверхность стенки 22.

В показанном на фиг.8 варианте выполнения системы 10 выпуска отработавших газов единственное воздушное сопло 18 имеет расположенное по периметру выпускное отверстие. Благодаря этому при помощи воздушного потока, выходящего из этого воздушного сопла, может образовываться воздушная оболочка, обволакивающая смесь 16 в круглом в настоящем варианте выполнения выпускном трубопроводе 12.

При введении воздуха или сжатого воздуха в выпускной трубопровод 12 может быть задан постоянный или управляемый при помощи параметрических характеристик переменный воздушный поток. Альтернативно в выпускном трубопроводе 12 может быть предусмотрен датчик кислорода (не показан), который соединен с управляющим устройством (не показано). В этом варианте выполнения установленный в управляющее устройство регулирующий контур может обеспечивать, что при помощи воздушных сопел 18, 26, 28, 34, 38, 40, 44, 46, 48, 50 устанавливается воздушный поток, который экранирует стенку 22 от смеси 16. В частности, воздушные сопла 18, 26, 28, 34, 38, 40, 44, 46, 48, 50 могут при этом подавать воздух в выпускной трубопровод 12 таким образом, что в нем поддерживается содержание кислорода от по меньшей мере 0,1% до 5% по объему.

Описанное выше введение воздуха в выпускной трубопровод 12 при применении технологии SCR (SCR - селективное каталитическое восстановление) для уменьшения содержания оксидов азота в отработавших газах делает возможным использование топлива со сравнительно высоким содержанием серы, например, с содержанием серы свыше 500 промилле, не вызывая коррозии стенки 22 выпускного трубопровода 12 в обедненной кислородом области, расположенной по направлению потока после дозирующего устройства 14.

1. Система выпуска отработавших газов для механического транспортного средства, содержащая дозирующее устройство (14) для введения в выпускной трубопровод (12) восстановительного средства с целью дополнительной обработки отработавших газов и содержащая по меньшей мере один вентиляционный элемент (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) для введения воздуха (24, 36) в участок выпускного трубопровода (12), выполненный с возможностью подачи восстановительного средства, таким образом, что в близкой по отношению к стенке (22) области участка выпускного трубопровода (12) может устанавливаться более высокое содержание кислорода (24, 36), чем в более удаленной от стенки (22) области участка выпускного трубопровода (12), отличающаяся тем, что по меньшей мере один вентиляционный элемент (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) выполнен в виде воздушного сопла, которое пространственно отделено от дозирующего устройства (14) и расположено после него по направлению протекания отработавших газов через выпускной трубопровод (12).

2. Система выпуска отработавших газов по п.1, отличающаяся тем, что по меньшей мере один вентиляционный элемент (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) выполнен для введения в участок выпускного трубопровода (12) воздушного потока (24, 36) и/или потока сжатого воздуха, направление которого по существу одинаково с направлением протекания отработавших газов через выпускной трубопровод (12).

3. Система выпуска отработавших газов по п.1 или 2, отличающаяся тем, что по меньшей мере два вентиляционных элемента (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) расположены поперечно, в частности, перпендикулярно к направлению протекания отработавших газов и/или находятся на расстоянии друг от друга по направлению протекания отработавших газов через выпускной трубопровод (12) в его участке, выполненном с возможностью подачи восстановительного средства.

4. Система выпуска отработавших газов по п.1 или 2, отличающаяся тем, что выпускное отверстие по меньшей мере одного вентиляционного элемента (18, 44, 46, 48) имеет ширину, которая больше, чем высота выпускного отверстия, и/или тем, что форма выпускного отверстия по меньшей мере одного вентиляционного элемента (18) по меньшей мере на отдельных участках соответствует контуру внутренней стороны (20) стенки (22) выпускного трубопровода (12).

5. Система выпуска отработавших газов по п.1 или 2, отличающаяся тем, что по меньшей мере два вентиляционных элемента (18, 38, 40, 44, 46, 48, 50) расположены в участке выпускного трубопровода (12), выполненном с возможностью подачи восстановительного средства, таким образом, что выходящие из соответствующих вентиляционных элементов (18, 38, 40, 44, 46, 48, 50) газовые потоки объединяются друг с другом.

6. Система выпуска отработавших газов по п.1 или 2, отличающаяся тем, что по меньшей мере один вентиляционный элемент (18, 44, 46, 48, 50) расположен в участке выпускного трубопровода (12), выполненном с возможностью подачи восстановительного средства, таким образом, что при помощи газового потока, выходящего по меньшей мере из одного вентиляционного элемента (18, 44, 46, 48, 50), может по меньшей мере по существу обволакиваться смесь (16), включающая в себя восстановительное средство и отработавшие газы.

7. Система выпуска отработавших газов по п.1 или 2, отличающаяся тем, что по меньшей мере один вентиляционный элемент (34) расположен в области (32) поворота участка выпускного трубопровода (12), выполненного с возможностью подачи восстановительного средства.

8. Система выпуска отработавших газов по п.1, отличающаяся тем, что в качестве восстановительного средства предусмотрен водный раствор мочевины, и введение воздуха предусмотрено в проходящий приблизительно прямолинейно участок выпускного трубопровода (12), служащий в качестве участка гидролиза для преобразования вводимой в отработавшие газы мочевины в двуокись углерода и аммиак.

9. Система выпуска отработавших газов по п.2, отличающаяся тем, что в качестве восстановительного средства предусмотрен водный раствор мочевины, и введение воздуха предусмотрено в проходящий приблизительно прямолинейно участок выпускного трубопровода (12), служащий в качестве участка гидролиза для преобразования вводимой в отработавшие газы мочевины в двуокись углерода и аммиак.

10. Система выпуска отработавших газов по п.8 или 9, отличающаяся тем, что перед участком гидролиза и/или после него расположена область поворота выпускного трубопровода (12) для поворота направления протекания отработавших газов примерно на 90°.

11. Система выпуска отработавших газов по п.1 или 2, отличающаяся наличием управляющего устройства, при помощи которого подача газового потока по меньшей мере в один вентиляционный элемент (18, 26, 28, 34, 38, 40, 44, 46, 48, 50) может устанавливаться с постоянной величиной и/или в зависимости от по меньшей мере одного эксплуатационного параметра системы выпуска отработавших газов и/или двигателя внутреннего сгорания, и/или в зависимости от измеренного содержания газа в выпускном трубопроводе.

12. Способ эксплуатации системы выпуска отработавших газов для механического транспортного средства, при котором в выпускной трубопровод (12) вводят водный раствор мочевины и при котором в участок выпускного трубопровода (12), выполненный с возможностью подачи раствора мочевины, при помощи воздушного сопла (18, 26, 28, 34, 38, 40, 44, 46, 48, 50), пространственно отделенного от дозирующего устройства (14) и расположенного после него по направлению протекания отработавших газов через выпускной трубопровод (12), вводят воздух (24, 36), таким образом, что в близкой к стенке (22) области участка выпускного трубопровода (12) устанавливается более высокое содержание кислорода (24, 36), чем в более удаленной от стенки (22) области участка выпускного трубопровода (12).

13. Способ по п.12, отличающийся тем, что при помощи воздуха, вводимого в выпускной трубопровод (12) посредством воздушного сопла (18, 26, 28, 34, 38, 40, 44, 46, 48, 50), смесь, состоящая из раствора мочевины и отработавших газов, экранируется от стенки (22) выпускного трубопровода (12).

14. Способ по п.13, отличающийся тем, что экранирование осуществляется в области поворота выпускного трубопровода (12).

15. Способ по одному из пп.12 или 13, отличающийся тем, что раствор мочевины вводят в отработавшие газы в области поворота направления протекания отработавших газов примерно на 90°.

16. Способ по п.12, отличающийся тем, что введение раствора мочевины осуществляют в участок выпускного трубопровода (12), служащий в качестве участка гидролиза для преобразования вводимой мочевины в двуокись углерода и аммиак и проходящий приблизительно прямолинейно.

17. Способ по п.13, отличающийся тем, что введение раствора мочевины осуществляют в участок выпускного трубопровода (12), служащий в качестве участка гидролиза для преобразования вводимой мочевины в двуокись углерода и аммиак и проходящий приблизительно прямолинейно

18. Способ по п.16 или 17, отличающийся тем, что направление протекания отработавших газов поворачивают примерно на 90° непосредственно перед участком выпускного трубопровода (12), образующим участок гидролиза, и/или после него.