Способ получения инертного материала

Иллюстрации

Показать всеИзобретение относится к области производства полимерных композиционных материалов. Заявлен способ получения инертного материала, включающий приготовление водной суспензии компонентов, формование матрицы из полученной смеси и удаление воды. В качестве армирующего компонента применяются не пластифицированные волокна целлюлозы, а в качестве связующего компонента поливинилацетат. Поливинилацетат после разбавления суспензии водой до рабочей концентрации 0,9-1,1% при температуре не более 25°C высаживается на волокна целлюлозы путем ввода в водную дисперсию компонентов водного раствора сульфата алюминия с температурой 70-80°C. Количество сульфата алюминия составляет 2,0-2,5 мас.ч. по отношению к 1 мас.ч. поливинилацетата, смесь перемешивают 20-30 минут. 1 табл.

Реферат

Изобретение относится к области производства полимерных композиционных материалов.

В научно-технической литературе имеется достаточное количество информации о нанесении покрытий на гранулы нитратов целлюлозы, мелкокристаллическую целлюлозу и волокна указанных полимеров.

Так, например, известны патенты США [1, 2], в которых описываются способы нанесения на гранулы нитратов целлюлозы (НЦ) покрытия из органических полимеров (акрилаты, полистирол, поливинилбутираль, меламинформальдегид, поливинилацетат). Покрытие получают нанесением полимера из растворов в легколетучем растворителе или из водных дисперсий, далее из полученных капсюлированных гранул НЦ прессуют безгильзовые блочные заряды и в последующем производят термическую полимеризацию покрытия гранул. Основными недостатками способов являются применение термопластов, требующих проведения дополнительной операции полимеризации при повышенных температурах (82-110°С), применение легколетучего растворителя с последующей его регенерацией.

Известен способ нанесения калиевой соли 4,6-динитро-5,7-диоксибензофуроксана на волокна нитратов целлюлозы в среде вода-диметилсульфоксид в присутствии 0,2-1,5 мас. % поверхностно-активного вещества по отношению к воде при температуре 60-65°С [3]. Недостатком способа является применение органического растворителя.

Наиболее близким техническим решением является способ прототип по патенту [4], включающий приготовление водного раствора полимера, приготовление смеси компонентов, формование зарядов из полученной смеси прессованием, удаление воды сушкой, отличающийся тем, что состав изготавливают из водно-влажных не пластифицированных волокон нитратов целлюлозы (НЦ), в качестве полимера применяют водорастворимый полимер синтетического или природного происхождения в количестве не более 25 мас. %, а в качестве наполнителя - бризантные взрывчатые вещества в количестве не более 70 мас. %.

Недостатком данного способа является применение высокоэнергетических компонентов - НЦ и ВВ, которые при отклонениях от оптимальных параметров процесса могут приводить к аварийным ситуациям.

При проверке исправности функционирования оборудования (при его запуске после ремонта или нового производства) необходимо применять инертный к несанкционированным воздействиям материал.

Задачей изобретения является способ получения инертного материала, позволяющего безопасно осуществлять формование изделий при проверке работы оборудования.

Данная задача решается за счет того, что способ получения инертного материала, включающий приготовление водной суспензии компонентов, формование матрицы из полученной смеси и удаление воды, отличается тем, что в качестве армирующего компонента применяются не пластифицированные волокна целлюлозы, а в качестве связующего компонента поливинилацетат, который после разбавления суспензии водой до рабочей концентрации 0,9-1,1% при температуре не более 25°С высаживается на волокна целлюлозы путем ввода в водную дисперсию компонентов водного раствора сульфата алюминия с температурой 70-80°С, при этом количество сульфата алюминия составляет 2,0-2,5 мас.ч. по отношению к 1 мас.ч. поливинилацетата, смесь перемешивается 20-30 минут.

Выбор поливинилацетата (ПВА) в качестве связующего компонента обусловлен его высокой адгезионной способностью к различным материалам. Его высаживание на поверхности волокон целлюлозы осуществляется при вводе сульфата алюминия в результате донорно-акцепторного взаимодействия между компонентами по следующему механизму.

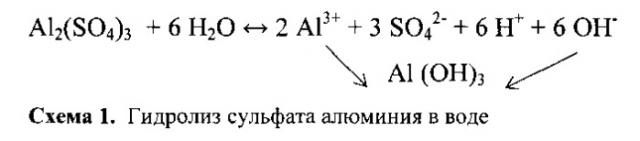

Известно, что коагулирующие свойства сульфата алюминия обусловлены образованием коллоидной гидроокиси алюминия, образующейся в воде по схеме 1:

В процессе гидролиза сохраняется соотношение компонентов 2Al(ОН)3/Al2(SO4)3 = 45,6%. Образующийся гидроксид алюминия вступает в донорно-акцепторное взаимодействие с ПВА, которое осуществляется между атомом алюминия, связанным с электроотрицательными атомами, и электроотрицательным атомом кислорода ПВА по схеме 2:

Таким образом, по мере вывода гидроксида алюминия из водной среды равновесие реакции гидролиза сдвигается вправо и так до тех пор, пока в дисперсии полностью не израсходуются ПВА. Из этого следует, что ввод сульфата алюминия должен быть не стехиометрическим по отношению к ПВА, а в два раза больше с учетом обратимости реакции гидролиза. Вода постепенно становится слабокислой. Завершение процесса комплексообразования контролировали по изменению интенсивности полосы поглощения С=O группы ПВА в ИК-спектрах водной среды и осадка.

Уменьшение количества сульфата алюминия менее 2 мас.ч. по отношению к 1 мас.ч. приводит к неполному высаживанию ПВА из его дисперсии. Увеличение его содержания более 2,5 мас.ч. нецелесообразно из-за повышения расходных норм компонентов и загрязнения сточных вод солями алюминия.

Перемешивание компонентов с сульфатом алюминия осуществляется в течение 20-30 минут. Поскольку процесс диссоциации не мгновенный, а протекает во времени, то уменьшение времени менее 20 минут приводит к неполному высаживанию ПВА из смеси. Увеличение времени более 30 минут приводит к непроизводительному удлинению процесса.

Температура раствора сульфата алюминия - 70-80°С. Это ускоряет процесс растворения и количество растворенной соли в воде (количество растворенного сульфата алюминия при повышении температуры с 20 до 70-80°С увеличивается с 26 до 39-40%). Верхний предел ограничен температурой кипения воды, а при снижении температуры менее 70°С уменьшается концентрация раствора сульфата алюминия в воде, что вызывает увеличение дозируемого объема раствора вплоть до необходимости снижения общей загрузки аппарата, что экономически нецелесообразно.

Температура суспензии целлюлозы и ПВА должна быть не более 25°С, в связи с тем, что увеличение температуры приводит к уменьшению срока живучести суспензии менее 40 суток.

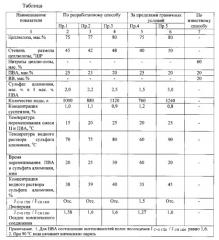

Примеры выполнения способа получения инертного материала в пределах граничных условий, за их пределами, а также по известному способу приведены в таблице.

Пример 1. В смеситель объемом 1,5 м3 подается 4,5%-ная суспензия измельченной целлюлозы со степенью размола 42-48°ШР (Шопер Риглера) в количестве 200 л, которая содержит 9 кг целлюлозы (что составляет 75 мас. % от общей массы). В нее при перемешивании дозируется 50%-ная водная дисперсия поливинилацетата в количестве 6 л, которая содержит 3 кг поливинилацетата (что составляет 25 мас. % от общей массы). Смесь перемешивается 15-20 минут при температуре не более 25°С, а затем разбавляется водой в количестве 1000 л до рабочей концентрации 0,9-1,1%. В полученную водную суспензию компонентов вводится 38%-ный водный раствор сульфата алюминия в количестве 16 л, который содержит 6 кг сульфата алюминия, с температурой 70°С. Суспензия перемешивается в течение 20-30 минут, а затем подается на фазу формования заготовок.

Остальные примеры выполняются аналогично.

Так, из таблицы видно, при недостатке Al2(SO4)3 (пример 4) в ИК-спектрах водных дисперсий наблюдается незначительное уменьшение интенсивности поглощения С=O групп по сравнению со спектром ПВА. При соотношениях ПВА/Al2(SO4)3 = 1:2 и 1:2,5 происходит интенсивное выпадение осадка, а полоса поглощения С=O группы, характерная для ПВА, в дисперсии исчезает (примеры 1-3). В осадке же, напротив, появляются полосы поглощения С=O групп, которые имеют наибольшую интенсивность при соотношении компонентов ПВА/Al2(SO4)3 = 1:2 и 1:2,5.

При использовании целлюлозы с меньшей степенью размола, чем 42°ШР, происходит уменьшение прочностных характеристик инертного материала, а также появление на поверхности материала участков с узлами не разволокненной целлюлозы. Увеличение степени размола больше 48°ШР ведет к увеличению длительности процесса разволокнения целлюлозы и уменьшению длины волокна, что отрицательно сказывается на прочностных характеристиках инертного материала.

При разбавлении суспензии водой до концентрации более 1,1% матрица инертного материала имеет разную толщину слоя, при уменьшении концентрации суспензии менее 0,8% происходит перерасход воды на разбавление суспензии.

Полученный по разработанному способу инертный материал позволяет в дальнейшем формовать изделия с кажущейся плотностью 0,8-0,9 г/см3, что отвечает требованиям, предъявляемым к конечной продукции.

Список литературы

1. Патент США №3485901 (С06В 21/02), заявл. 04.01.1968, опубл. 23.12.1969.

2. Патент США №3679781 (С06В 21/00), заявл. 17.10.1969, опубл. 25.07.1972.

3. Патент РФ №2473566 (С08В 15/00, С06В 21/00). Способ получения наполненных нитратов целлюлозы / Т.А. Енейкина, Л.М. Юсупова, Р.Ф. Гатина, А.И. Хацринов и др. - заявл. 05.04.2011, опубл. 27.01.2013.

4. Патент РФ №2382019 (С06В 21/00, С06В 25/00). Блочный метательный пористый заряд (варианты) и способ его изготовления / В.В. Наместников, И.В. Кривенко, Ю.М. Филиппов. - заявл. 30.05.2008, опубл. 20.02.2010.

Способ получения инертного материала, включающий приготовление водной суспензии компонентов, формование матрицы из полученной смеси и удаление воды, отличающийся тем, что в качестве армирующего компонента применяются не пластифицированные волокна целлюлозы, а в качестве связующего компонента поливинилацетат, который после разбавления суспензии водой до рабочей концентрации 0,9-1,1% при температуре не более 25°С высаживается на волокна целлюлозы путем ввода в водную дисперсию компонентов водного раствора сульфата алюминия с температурой 70-80°С, при этом количество сульфата алюминия составляет 2,0-2,5 мас.ч. по отношению к 1 мас.ч. поливинилацетата, смесь перемешивается 20-30 минут.