Способ и устройство для изготовления технического углерода с использованием подогретого исходного материала

Иллюстрации

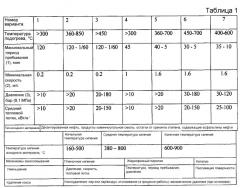

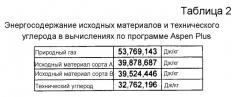

Показать всеИзобретения относятся к химической промышленности и могут быть использованы при производстве пигментов для красок и чернил, а также наполнителей каучуков и пластмасс. Исходный материал, имеющий температуру кипения 160-600°C, подают в нагреватель для нагрева до температуры, превышающей 300°C. Скорость прохождения исходного материала через нагреватель 1 м/с или выше, а период его пребывания в нагревателе менее 120 минут. Затем подогретый исходный материал вводят в реактор синтеза технического углерода печного типа. Период пребывания исходного материала от выпуска из нагревателя до точки впуска в реактор менее 120 минут, за счет чего контролируется образование паровой пленки в нагревателе. Подогретый исходный материал объединяют с нагретым газовым потоком для получения реакционного потока, в котором происходит образование технического углерода. Полученный печной технический углерод извлекают из реакционного потока. Технический результат: предотвращение загрязнения технологических линий и оборудования. 6 н. и 49 з.п. ф-лы, 9 табл., 6 ил., 2 пр.

Реферат

Уровень техники

Настоящая заявка испрашивает приоритет, согласно § 119(e) раздела 35 Свода законов США, предшествующей предварительной патентной заявки № 61/306092, поданной 19 февраля 2010 г., которая во всей своей полноте включена в настоящий документ посредством ссылки.

Настоящее изобретение относится к способам изготовления технического углерода с использованием подогретого исходного материала в условиях предотвращения загрязнения. Настоящее изобретение также относится к устройству для изготовления технического углерода с использованием подогретого исходного материала в условиях предотвращения загрязнения. Настоящее изобретение также относится к техническому углероду, изготавливаемому способами согласно настоящему изобретению.

Технический углерод широко используют, например, в качестве пигментов в композициях красок, чернил и т.п., в качестве наполнителей и усиливающих пигментов в составлении и приготовлении каучуковых композиций и пластмассовых композиций, а также в других разнообразных применениях. Технический углерод обычно изготавливают в реакторе типа печи в процессе реакции углеводородного исходного материала с горячими газообразными продуктами сгорания, c получением продуктов сгорания, содержащих тонкодисперсный технический углерод. В литературе о техническом углероде эту реакцию между газообразными продуктами сгорания и углеводородным исходным материалом обычно называют термином «пиролиз».

Общеизвестны разнообразные способы изготовления технического углерода. В одном типе печного реактора синтеза технического углерода, который описан в патенте США № 3401020 (Kester и др.) или патенте США № 2785964 (Pollock), топливо, такое как углеводородное топливо, и окислитель, такой как воздух, поступают в первую зону и реагируют, образуя горячие газообразные продукты сгорания. Углеводородный исходный материал в любой из газообразной, паровой или жидкой форм также поступает в первую зону, где начинается реакция углеводородного исходного материала. Полученная смесь газообразных продуктов сгорания, в которой происходит реакция, затем проходит в реакционную зону, где происходит завершение реакции образования технического углерода. В другом типе печного реактора синтеза технического углерода жидкое или газообразное топливо реагирует с окислителем, таким как воздух, в первой зоне и образует горячие газообразные продукты сгорания. Эти горячие газообразные продукты сгорания проходят из первой зоны вниз по потоку через реактор в реакционную зону и далее. Для изготовления технического углерода углеводородный исходный материал подают в одной или нескольких точках в канал потока горячих газообразных продуктов сгорания. Обычно углеводородный исходный материал представляет собой содержащую углеводороды нефть или природный газ. Первую зону (или зону горения) и реакционную зону может разделять штуцер или зона ограниченного диаметра, которая имеет меньшее поперечное сечение, чем зона горения или реакционная зона. Исходный материал может поступать в канал горячих газообразных продуктов сгорания выше по потоку, ниже по потоку и/или в зоне ограниченного диаметра. Углеводородный исходный материал можно вводить в распыленной и/или нераспыленной форме, из внутренней части потока газообразных продуктов сгорания и/или из внешней части потока газообразных продуктов сгорания. Печные реакторы синтеза технического углерода этого типа представлены, например, в переизданном патенте США № 28974 (Morgan и др.) и патенте США № 3922335 (Jordan и др.).

В общеизвестных реакторах и способах горячие газообразные продукты сгорания находятся при температуре, которая является достаточной для осуществления реакции углеводородного исходного материала, введенного в поток газообразных продуктов сгорания. В реакторе одного типа, таком как описан в указанном выше патенте США № 3401020 (Kester и др.), исходный материал поступает в одной или нескольких точках в ту же зону, где образуются газообразные продукты сгорания. В реакторах или способах других типов впуск исходного материала происходит в одной или нескольких точках после образования потока газообразных продуктов сгорания. Смесь исходного материала и газообразных продуктов сгорания, в которой происходит реакция, иногда в настоящем документе называется термином «реакционный поток». Период пребывания реакционного потока в реакционной зоне реактора является достаточным, чтобы обеспечить образование желательного технического углерода. В реакторе любого типа, поскольку масса горячих газообразных продуктов сгорания проходит вниз по потоку через реактор, реакция происходит по мере того, как смесь исходного материала и газообразных продуктов сгорания проходит через реакционную зону. После образования технического углерода, имеющего желательные свойства, температура реакционного потока уменьшается до такой температуры, при которой реакция останавливается, и можно извлекать готовый технический углерод.

Другие патенты, такие как патенты США № 3922335 (Jordan и др.); 4826669 (Casperson); 6348181 (Morgan) и 6926877 (Green) также предлагают способы изготовления технического углерода, включая температуры исходного материала. Типичные температуры исходного материала в точке впуска в реактор, такой как реактор, представленный в патенте США № 4826669, могут составлять, например, от 250°F до 500°F (от 121°C до 260°C).

Авторы настоящего изобретения обнаружили, что температуры углеводородного исходного материала для изготовления технического углерода, которые приблизительно составляют или превосходят 300°C в точке или перед точкой впуска в реактор, обычно создают высокий риск недопустимых уровней термически вызванного загрязнения линий и оборудования для впуска исходного материала. Кроме того, авторы настоящего изобретения полагают, что ранее не были разработаны способы и устройства для изготовления технического углерода, которые могли выдерживать такие горячие исходные материалы, и не были в полной мере реализованы или сделаны достижимыми возможные преимущества использования в работе горячих исходных материалов до тех пор, пока не были разработаны настоящие способы и устройства для изготовления технического углерода.

Сущность изобретения

Соответственно, отличительный признак настоящего изобретения заключается в том, чтобы предложить увеличенные температуры подогрева исходного материала для изготовления технического углерода при ограничении термически вызванного загрязнения линий для впуска исходного материала при увеличенных температурах исходного материала.

Дополнительные отличительные признаки и преимущества настоящего изобретения будут изложены частично в следующем описании и частично станут очевидными из данного описания, или их можно понять из практического осуществления настоящего изобретения. Цели и другие преимущества настоящего изобретения будут осуществимыми и достижимыми посредством элементов и сочетаний, определенно указанных в описании и прилагаемой формуле изобретения.

Для достижения этих и других преимуществ и в соответствии с целями настоящего изобретения, которые разъяснены и подробно описаны в данном документе, настоящее изобретение относится, в одной своей части, к способу изготовления технического углерода, включающему подогрев образующего технический углерод исходного материала до температуры, составляющей более чем приблизительно 300°C, для получения подогретого образующего технический углерод исходного материала в указанном температурном интервале. Исходный материал можно нагревать до температуры, составляющей, по меньшей мере, 450°C или от приблизительно 360°C до приблизительно 850°C, или до других температур, превышающих 300°C. Подогретый образующий технический углерод исходный материал может поступать, по меньшей мере, в одну линию для впуска исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор. Подогретый образующий технический углерод исходный материал поступает посредством, по меньшей мере, одной точки впуска в реактор, чтобы объединяться с нагретым газовым потоком (потоками), образуя реакционный поток, в котором технический углерод образуется в реакторе. Технический углерод в реакционном потоке можно тушить для извлечения. Настоящий способ включает один или более подходов к снижению риска термически вызванного загрязнения линий подачи исходного материала при повышенной температуре исходного материала. Эти подходы способны сводить к минимуму образование загрязнителя (например, уменьшать отложение кокса), удалять отложения загрязнителя с поверхности (например, увеличивать удаление кокса) или осуществлять сочетание данных действий на внутренних стенках линии или линий подачи исходного материала, чтобы поддерживать линии подачи исходного материала в рабочем состоянии в процессе поступления подогретого исходного материала в реактор. Эти подходы к предотвращению загрязнения могут включать одну или более из следующих операций (или любое их сочетание):

- поступление образующего технический углерод исходного материала при скорости, составляющей, по меньшей мере, приблизительно 0,2 м/с (или, например, по меньшей мере, приблизительно 1 м/с, или, по меньшей мере, приблизительно 1,1 м/с, или, по меньшей мере, приблизительно 1,6 м/с, или, по меньшей мере, приблизительно 2 м/с, или при других скоростях, составляющих более чем приблизительно 0,2 м/с) через, по меньшей мере, один нагреватель, который нагревает образующий технический углерод исходный материал для осуществления подогрева,

- сжатие образующего технический углерод исходного материала до давления, составляющего более чем приблизительно 10 бар (1 МПа), перед впуском, по меньшей мере, в один нагреватель для подогрева образующего технический углерод исходного материала (или, например, при давлении, составляющем более чем приблизительно 20 бар (2 МПа), или более чем приблизительно 30 бар (3 МПа), или более чем приблизительно 40 бар (4 МПа), или от приблизительно 20 до приблизительно 180 бар (18 МПа), или от приблизительно 30 до приблизительно 180 бар (18 МПа), или при других давлениях, составляющих более чем приблизительно 10 бар (1 МПа)),

- обеспечение суммарного периода пребывания образующего технический углерод исходного материала, по меньшей мере, в одном нагревателе для подогрева и подогретого образующего технический углерод исходного материала в линии подачи исходного материала перед впуском в реактор, составляющего менее чем приблизительно 120 минут (или, например, от приблизительно 1 секунды до приблизительно 120 минут, или от приблизительно 1 до приблизительно 60 минут, или в течение других периодов пребывания, составляющих менее чем приблизительно 120 минут),

- подогрев исходного материала, по меньшей мере, в одном нагревателе, работающем при среднем тепловом потоке (на внутренней поверхности трубы), составляющем более чем приблизительно 10 кВт/м2 (или, например, более чем приблизительно 20 кВт/м2, или от приблизительно 20 до приблизительно 200 кВт/м2, или при других средних тепловых потоках, составляющих более чем приблизительно 10 кВт/м2),

- создание некаталитической поверхности для термического крекинга или полимеризации углеводородов на вступающих в контакт с исходным материалом внутренних стенках линии подачи исходного материала,

- периодическое поступление, по меньшей мере, одного продувочного газа (такого как, например, пар, воздух, кислород, CO2), включающего окислитель для углерода, через линию подачи исходного материала, или любое их сочетание.

Предотвращение загрязнения, обеспечиваемое настоящим изобретением, может допускать осуществление, по меньшей мере, частичного подогрева исходного материала путем нагревания исходного материала теплом, производимым реактором при высоких температурах реакции. Условия и устройства для подогрева исходного материала, осуществляемые настоящим изобретением, могут обеспечивать преимущества и выгоды, такие как, например, увеличение регенерации энергии, сокращение расходов на исходный материал, увеличение количества технического углерода, уменьшение выбросов диоксида углерода, уменьшение выбросов SOx и/или NOx, устойчивое или непрерывное изготовление технического углерода в течение приемлемых для промышленности сроков в условиях высокой температуры исходного материала или любые сочетания данных преимуществ. Способ согласно настоящему изобретению можно рассматривать как более благоприятный для окружающей среды способ по сравнению с традиционными способами вследствие одного или более экологических преимуществ, упомянутых в настоящем документе.

Настоящее изобретение также относится к устройству для осуществления способов, таких как описанные выше способы. Устройство включает, по меньшей мере, реактор для объединения нагретого газового потока и, по меньшей мере, одного высокотемпературного образующего технический углерод исходного материала для получения реакционного потока, где технический углерод образуется в реакторе. Также включена, по меньшей мере, одна уменьшающая загрязнение линия подачи исходного материала, чтобы подавать образующий технический углерод исходный материал, по меньшей мере, через одну точку впуска исходного материала в реактор для объединения исходного материала с нагретым газовым потоком, и, по меньшей мере, один нагреватель исходного материала, который способен подогревать образующий технический углерод исходный материал, поступающий, по меньшей мере, в одну линию подачи исходного материала, до температуры, составляющей более чем приблизительно 300°C. Устройство дополнительно включает, по меньшей мере, один насос, a) способный своим действием сжимать образующий технический углерод исходный материал до давления, составляющего более чем приблизительно 10 бар (1 МПа), прежде чем исходный материал подогревается до температуры, составляющей более чем приблизительно 300°C, или b) для придания исходному материалу скорости движения через, по меньшей мере, один нагреватель исходного материала, который подогревает образующий технический углерод исходный материал, составляющей, по меньшей мере, приблизительно 0,2 м/с, или c) выполняются оба условия. Может быть включена тушильная установка для охлаждения технического углерода в реакционном потоке. Реактор способен обеспечивать период пребывания исходного материала, по меньшей мере, в одном нагревателе исходного материала и, по меньшей мере, одной линии подачи исходного материала перед впуском в реактор для подогрева исходного материала до температуры, составляющей более чем приблизительно 300°C, который составляет менее чем приблизительно 120 минут. По меньшей мере частично подогрев исходного материала можно осуществлять в устройстве, например, путем непосредственного или косвенного нагревания исходного материала за счет экзотермического тепла, производимого реактором или в нем. Устройство может содержать нагреватель исходного материала, установленный, например, внутри реактора в реакционном потоке, установленный в контакте с нагретой стенкой реактора, установленный в контакте с остаточным газом из реактора, установленный снаружи реактора для осуществления теплообмена с нагретой текучей средой, принимаемой из теплообменника, расположенного внутри реактора, или путем любого сочетания данных конфигураций с использованием одной или нескольких линий подачи исходного материала. Нагреватель исходного материала может представлять собой один или более нагревателей, действующих за счет сжигания остаточного газа (из того же и/или других реакторов синтеза технического углерода) или любого топлива на основе углеводородов, и/или он может представлять собой электрический нагреватель.

Для целей настоящего документа «линия подачи» или «по меньшей мере, одна линия подачи исходного материала» может представлять собой любой канал, трубопровод, трубу теплообменника, канал теплообменника или другое устройство, подходящее для передачи жидкого или парообразного исходного материала, или сочетания данных устройств, через которые исходный материал поступает в реактор при температуре подогрева. Линия подачи может иметь любой диаметр и/или длину. Например, если исходный материал подогревается до температуры 300°C во время прохождения через трубопровод или витки теплообменника и затем поступает из теплообменника в реактор через отдельный трубопровод, по меньшей мере, одна линия подачи включает часть трубопровода теплообменника, который проходит между помещением вдоль трубы внутри теплообменника, в котором температура исходного материала достигает 300°C, и выпускным концом трубопровода теплообменника, и также трубу после теплообменника, через которую подогретый исходный материал движется, чтобы поступить в реактор.

«Предотвращение» по отношению к коксу, связанному с исходным материалом, означает, по меньшей мере, уменьшение (или профилактику или замедление) скорости закоксовывания, которое происходит без профилактического действия (действий).

Следует понимать, что и приведенное выше общее описание, и следующее подробное описание являются лишь примерными и иллюстративными и предназначены для обеспечения дополнительного разъяснения настоящего изобретения, которое заявлено в формуле изобретения.

Сопровождающие чертежи, которые включены в настоящую заявку и составляют ее часть, иллюстрируют аспекты настоящего изобретения и вместе с описанием служат для разъяснения принципов настоящего изобретения. Аналогичные численные обозначения, используемые на чертежах, относятся к аналогичным отличительным признакам.

Краткое описание чертежей

Фиг. 1 схематично представляет часть реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

Фиг. 2 схематично представляет часть еще одного реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

Фиг. 3 схематично представляет часть еще одного реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

Фиг. 4 схематично представляет часть следующего реактора типа печи для синтеза технического углерода, который можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данный реактор синтеза технического углерода представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

Фиг. 5 представляет технологическую схему, которую можно использовать в способе согласно настоящему изобретению для изготовления технического углерода. Данную схему реактора синтеза технического углерода используют в примерах, но она представляет собой только иллюстративный пример реакторов, которые можно использовать в настоящем изобретении.

Фиг. 6 представляет график зависимости теплоемкости исходного материала, выраженной в кДж/(кг·°C), от температуры исходного материала (°C), что используют для вычислений экономии исходного материала при моделировании, как описано в примерах.

Подробное описание изобретения

Настоящее изобретение относится к использованию повышенных температур подогрева исходного материала, составляющих более чем приблизительно 300°C, для беспрепятственного изготовления технического углерода без проблем загрязнения исходным материалом. Настоящее изобретение можно использовать для изготовления технического углерода в промышленном масштабе или в других масштабах производства.

Настоящее изобретение относится в одной своей части к способу изготовления технического углерода. Данный способ может включать впуск нагретого газового потока в реактор синтеза технического углерода. Способ дополнительно включает подачу, по меньшей мере, одного образующего технический углерод исходного материала, у которого первая температура ниже достигаемой температуры подогрева, например, ниже 300°C или ниже 275°C (например, от 40°C до 274°C, от 50°C до 270°C, от 70°C до 250°C, от 60°C до 200°C, от 70°C до 150°C и т.п.), по меньшей мере, в одном нагревателе (например, по меньшей мере, в двух нагревателях, по меньшей мере, в трех нагревателях и т.п., где нагреватели могут быть одинаковыми или отличаться друг от друга). Температура исходного материала, поступающего, по меньшей мере, в один нагреватель, составляет ниже целевой температуры или температурного интервала подогрева. Исходный материал перед подогревом может перемещаться, в качестве варианта, с первой скоростью, составляющей, по меньшей мере, приблизительно 0,2 м/с (например, по меньшей мере, приблизительно 0,4 м/с, по меньшей мере, приблизительно 0,6 м/с, по меньшей мере, приблизительно 0,8 м/с, по меньшей мере, приблизительно 1 м/с, по меньшей мере, приблизительно 1,1 м/с, по меньшей мере, приблизительно 1,6 м/с, например, от 0,2 м/с до 4 м/с, от 1,1 до 3 м/с и т.п.). Можно использовать и другие скорости при том условии, что выбраны другие технологические условия для предотвращения загрязнения и/или закоксовывания в нагревателе (нагревателях) и линиях подачи в реактор.

Способ включает подогрев, по меньшей мере, одного образующего технический углерод исходного материала, по меньшей мере, в одном нагревателе до второй температуры, составляющей более чем приблизительно 300°C, (например, по меньшей мере, 350°C, по меньшей мере, 360°C, по меньшей мере, 400°C, по меньшей мере, 450°C, по меньшей мере, 500°C, например, от 300°C до 850°C или от 360°C до 800°C, от 400°C до 750°C, от 450°C до 700°C и т.п.), для получения подогретого образующего технический углерод исходного материала, где (a), по меньшей мере, один образующий технический углерод исходный материал имеет скорость, по меньшей мере, в одном нагревателе, которая составляет, по меньшей мере, 0,2 м/с, причем скорость вычисляют на основании плотности исходного материала, измеренной при 60°C и 1 атм (0,1 МПа) и на основе наименьшей площади поперечного сечения линии для перемещения исходного материала, присутствующей, по меньшей мере, в одном нагревателе. Поскольку может оказаться весьма затруднительным измерять скорость исходного материала при такой повышенной температуре, для целей настоящего изобретения скорость, которая указана в настоящем документе, определяется на основе данных конкретных условий измерения. Если в фактическом нагревателе присутствует наименьший диаметр или наименьшая площадь поперечного сечения, для определения скорости, которая приведена в настоящем документе, для целей настоящего изобретения используют эту минимальную площадь поперечного сечения. Многие нагреватели имеют одинаковый диаметр на протяжении всего нагревателя, но в том случае, когда в нагревателе (нагревателях) присутствуют несколько диаметров или площадей поперечного сечения, применяется данное условие. Скорость основана на минимальной площади поперечного сечения. Фактическая скорость через нагреватель исходного материала может обычно превышать скорость, измеренную при 60°C и 1 атм (0,1 МПа).

В способе образующий технический углерод исходный материал может иметь первый период пребывания исходного материала в нагревателе, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.). Например, согласно чертежам первый период пребывания исходного материала представляет собой, например, период, в течение которого исходный материал находится внутри нагревателя 19 на фиг. 1 или нагревателя 22 на фиг. 2.

Способ может включать подачу подогретого образующего технический углерод исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор синтеза технического углерода (например, по меньшей мере, через одну, или две, или три, или четыре точки впуска исходного материала), где подогретый образующий технический углерод исходный материал имеет второй период пребывания исходного материала, измеряемый от выхода из нагревателя (нагревателей) непосредственно до точки впуска в реактор синтеза технического углерода, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.). Первый период пребывания исходного материала и второй период пребывания исходного материала в совокупности составляют предпочтительно 120 минут или менее (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.). Например, согласно чертежам второй период пребывания исходного материала представляет собой, например, период, в течение которого исходный материал доходит от нагревателя 19 на фиг. 1 или нагревателя 22 на фиг. 2 до точки впуска в реактор, показанной как точка впуска 16 на фиг. 1 и фиг. 2. Сумма первого периода пребывания исходного материала и второго периода пребывания исходного материала представляет собой суммарный период пребывания исходного материала.

Способ может включать объединение подогретого образующего технический углерод исходного материала посредством, по меньшей мере, одной точки (точек) впуска в реактор синтеза технического углерода с нагретым газовым потоком для получения реакционного потока, где технический углерод образуется в реакторе синтеза технического углерода.

Способ может включать тушение технического углерода в реакционном потоке. В способах согласно настоящему изобретению можно использовать и другие стадии после тушения, которые являются традиционными в изготовлении технического углерода.

В качестве варианта, если линия перемещения исходного материала в нагреватель имеет приблизительно такое же поперечное сечение, как линия подачи через нагреватель, образующий технический углерод исходный материал может иметь скорость в нагревателе (нагревателях), которая является приблизительно такой же или выше (например, по меньшей мере, на 1% более, по меньшей мере, на 2% более, по меньшей мере, на 3% более, по меньшей мере, на 5% более, по меньшей мере, на 7% более, по меньшей мере, на 10% более, по меньшей мере, на 100% более, по меньшей мере, на 200% более, например, на 1%-200% более или на 20%-100% более и т.п.), чем первая скорость при впуске в нагреватель (нагреватели).

Способ согласно настоящему изобретению может включать сжатие образующего технический углерод исходного материала (материалов). Способ может включать сжатие или приложение давления к образующему технический углерод исходному материалу (материалам) таким образом, что подогрев образующего технический углерод исходного материала предотвращает образование паровой пленки, по меньшей мере, в одном нагревателе или перед поступлением в реактор синтеза технического углерода. Способ согласно настоящему изобретению может включать сжатие образующего технический углерод исходного материала (материалов) до давления, составляющего, например, более чем приблизительно 10 бар (1 МПа), перед впуском, по меньшей мере, в один нагреватель, который подогревает образующий технический углерод исходный материал. Это давление может составлять, по меньшей мере, 15 бар (1,5 МПа), по меньшей мере, 20 бар (2 МПа), по меньшей мере, 30 бар (3 МПа), по меньшей мере, 40 бар (4 МПа), например, от 10 бар (1 МПа) до 180 бар (18 МПа) или более, от 15 бар (1,5 МПа) до 150 бар (15 МПа), от 20 бар (2 МПа) до 125 бар (12,5 МПа), от 25 бар (2,5 МПа) до 100 бар (10 МПа).

В настоящем изобретении способ изготовления технического углерода может включать впуск нагретого газового потока в реактор синтеза технического углерода. Способ дополнительно включает подачу образующего технический углерод исходного материала, имеющего первую температуру ниже целевой температуры подогрева исходного материала, например, ниже 300°C или ниже 275°C (например, от 40°C до 274°C, от 50°C до 270°C, от 70°C до 250°C, от 60°C до 200°C, от 70°C до 150°C и т.п.), для нагревателя (нагревателей) при первом давлении, составляющем более чем 10 бар (1 МПа). Это давление может составлять, по меньшей мере, 15 бар (1,5 МПа), по меньшей мере, 20 бар (2 МПа), по меньшей мере, 30 бар (3 МПа), по меньшей мере, 40 бар (4 МПа), например, от 10 бар (1 МПа) до 180 бар (18 МПа) или более, от 15 бар (1,5 МПа) до 150 бар (15 МПа), от 20 бар (2 МПа) до 125 бар (12,5 МПа), от 25 бар (2,5 МПа) до 100 бар (10 МПа).

Способ может включать подогрев, по меньшей мере, одного образующего технический углерод исходного материала в нагревателе (нагревателях) (например, по меньшей мере, в двух нагревателях, по меньшей мере, в трех нагревателях и т.п., где нагреватели могут быть одинаковыми или отличаться друг от друга) до второй температуры, составляющей более чем приблизительно 300°C, (например, по меньшей мере, 350°C, по меньшей мере, 360°C, по меньшей мере, 400°C, по меньшей мере, 450°C, по меньшей мере, 500°C, например, от 300°C до 850°C, или от 360°C до 800°C, от 400°C до 750°C, от 450°C до 700°C и т.п.), для получения подогретого образующего технический углерод исходного материала, где (a) образующий технический углерод исходный материал имеет второе давление, по меньшей мере, в одном нагревателе, которое является приблизительно таким же или ниже (например, по меньшей мере, на 1% ниже, по меньшей мере, на 2% ниже, по меньшей мере, на 3% ниже, по меньшей мере, на 5% ниже, по меньшей мере, на 7% ниже, по меньшей мере, на 10% ниже, по меньшей мере, на 15% ниже, по меньшей мере, на 20% ниже, например, на 1%-75% ниже или на 3%-20% ниже и т.п.), чем первое давление, и (b) образующий технический углерод исходный материал имеет первый период пребывания исходного материала в нагревателе, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.).

Способ может включать подачу подогретого образующего технический углерод исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор синтеза технического углерода, в котором подогретый образующий технический углерод исходный материал имеет второй период пребывания исходного материала от выхода, по меньшей мере, из одного нагревателя до точки впуска в реактор синтеза технического углерода, составляющий менее чем приблизительно 120 минут (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.); и где первый период пребывания исходного материала и второй период пребывания исходного материала в совокупности составляют 120 минут или менее (например, менее чем 100 минут, менее чем 80 минут, менее чем 60 минут, менее чем 40 минут, менее чем 30 минут, менее чем 20 минут, менее чем 10 минут, например, от 1 секунды до 119 минут, от 5 секунд до 115 минут, от 10 секунд до 110 минут, от 30 секунд до 100 минут, от 1 минуты до 60 минут, от 5 минут до 30 минут и т.п.).

Способ может включать объединение подогретого образующего технический углерод исходного материала через точку (точки) впуска в реактор синтеза технического углерода с нагретым газовым потоком для получения реакционного потока, где технический углерод образуется в реакторе синтеза технического углерода. Способ может включать тушение технического углерода в реакционном потоке.

Настоящее изобретение может относиться к способу изготовления технического углерода, который включает впуск нагретого газового потока в реактор синтеза технического углерода. Способ дополнительно включает подачу, по меньшей мере, одного образующего технический углерод исходного материала, имеющего первую температуру, которая является более низкой, чем целевая температура подогрева исходного материала, например такой, как ниже 300°C или ниже 275°C (например, от 40°C до 274°C, от 50°C до 270°C, от 70°C до 250°C, от 60°C до 200°C, от 70°C до 150°C и т.п.), по меньшей мере, в одном нагревателе (например, по меньшей мере, в двух нагревателях, по меньшей мере, в трех нагревателях и т.п., где нагреватели могут быть одинаковыми или отличаться друг от друга), при первом давлении, составляющем более чем 10 бар (1 МПа). В качестве варианта, скорость впуска в нагреватель может представлять собой первую скорость, составляющую, по меньшей мере, приблизительно 0,2 м/с (например, по меньшей мере, приблизительно 0,4 м/с, по меньшей мере, приблизительно 0,6 м/с, по меньшей мере, приблизительно 0,8 м/с, по меньшей мере, приблизительно 1 м/с, по меньшей мере, приблизительно 1,1 м/с, по меньшей мере, приблизительно 1,6 м/с, например, от 0,2 м/с до 2 м/с, от 0,4 до 1,8 м/с и т.п.).

Способ включает подогрев образующего технический углерод исходного материала в нагревателе (нагревателях) до второй температуры, составляющей более чем приблизительно 300°C, (например, по меньшей мере, 350°C, по меньшей мере, 360°C, по меньшей мере, 400°C, по меньшей мере, 450°C, по меньшей мере, 500°C, например, от 300°C до 850°C, или от 360°C до 800°C, от 400°C до 750°C, от 450°C до 700°C и т.п.), для получения подогретого образующего технический углерод исходного материала, где (a) образующий технический углерод исходный материал имеет скорость в нагревателе (нагревателях), которая составляет, по меньшей мере, 0,2 м/с, причем скорость вычисляют на основании плотности исходного материала, измеренной при 60°C и 1 атм (0,1 МПа), и наименьшей площади поперечного сечения линии для перемещения исходного материала, присутствующего, по меньшей мере, в одном нагревателе, и (b) где, по меньшей мере, один образующий технический углерод исходный материал имеет второе давление в нагревателе (нагревателях), которое является приблизительно таким же или более низким (например, по меньшей мере, на 1% ниже, по меньшей мере, на 2% ниже, по меньшей мере, на 3% ниже, по меньшей мере, на 5% ниже, по меньшей мере, на 7% ниже, по меньшей мере, на 10% ниже, по меньшей мере, 15% ниже, по меньшей мере, на 20% ниже, например, на 1%-25% ниже или на 3%-20% ниже и т.п.), чем первое давление, где давление можно вычислять на основе предположения одинаковой площади поперечного сечения, в которое исходный материал входит, имея первое давление и имея второе давление (хотя при фактической работе площадь поперечного сечения может быть одинаковой или различной). Этот способ определения можно использовать, чтобы надлежащим образом сравнивать давление, хотя это не является обязательным.

Способ может включать подачу подогретого образующего технический углерод исходного материала, по меньшей мере, через одну точку впуска исходного материала в реактор синтеза технического углерода и объединение, по меньшей мере, подогретого образующего технический углерод исходного материала посредством точки (точек) впуска в реактор синтеза технического углерода с нагретым газовым потоком для получения реакционного потока, где технический углерод образуется в реакторе синтеза технического углерода. Способ может включать тушение технического углерода в реакционном потоке.

В настояще