Способ лазерно-ультразвукового контроля качества паяных соединений

Иллюстрации

Показать всеИспользование: для лазерно-ультразвукового контроля качества паяных соединений. Сущность изобретения заключается в том, что генерируют с помощью импульсного лазера оптические импульсы, преобразуют их в акустический сигнал - последовательность ультразвуковых импульсов, образующих зондирующий ультразвуковой луч, облучают этим лучом исследуемый объект, принимают пьезоприемником отраженные от исследуемого объекта сигналы, анализируют их и по результатам анализа судят о внутренних дефектах объекта, при этом указанный акустический сигнал формируют в виде апериодической последовательности ультразвуковых импульсов длительностью от 5 до 20 нс с образованием зондирующего ультразвукового луча с диаметром в пределах от 0,6 до 1,0 мм. Технический результат: обеспечение возможности контроля качества паяных соединений тонких ячеистых двустенных металлических конструкций. 4 ил.

Реферат

Изобретение относится к неразрушающим методам контроля и может быть использовано для контроля паяных соединений в тонких ячеистых двустенных металлических конструкциях, например, корпусов и сопел жидкостных ракетных двигателей (ЖРД).

Актуальность контроля качества паяных соединений в конструкциях корпусов ЖРД и их сопел обуславливается все большим увеличением удельного импульса двигателей и, следовательно, рабочих давлений в их межстеночном пространстве, что повышает требования к качеству паяных соединений. При этом сложность контроля обуславливается спецификой конструкции, а именно тем, что соединение наружной и внутренней стенок корпусов выполняется «внутри» конструкции по ребрам жесткости.

Известен способ акустического контроля качества паяных соединений в односторонних сотовых конструкциях, представленный в авторском свидетельстве [1] - SU 792136 A1, G01N 29/04, 30.12.1980, заключающийся в том, что с помощью излучающего пьезоэлемента возбуждают ультразвуковые колебания со стороны открытой части сот, принимают отраженные колебания, анализируют их и по результатам анализа судят о качестве паяных соединений конструктивных элементов сот, при этом соты полностью заполняют жидкостью, обладающей смачиваемостью по отношению к материалу стенок сот. Существенным недостатком этого способа является необходимость заполнения сот жидкостью, что не позволяет использовать его для контроля двустенных конструкций.

Известен способ акустического контроля качества паяных соединений в односторонних сотовых конструкциях, представленный в патенте [2] - RU 2069362 C1, G01N 29/16, 20.11.1996, в котором посредством излучающего пьезоэлектрического зонда возбуждают ультразвуковые колебания в контролируемом сегменте конструкции со стороны открытых участков сот, принимают отраженные колебания, анализируют их и по результатам анализа судят о качестве паяного соединения.

Недостатком способа, представленного в [2], также как и других известных способов акустического (ультразвукового) контроля, основанных на применении излучающих пьезоэлементов, см., например, [3] - SU 808930 A1, G01N 29/00, 28.02.1981; [4] - SU 1345110 A1, G01N 29/04, 15.10.1987; [5] - RU 2047171 C1, G01N 29/20, 27.10.1995; [6] - RU 2196982 C2, G01N 29/00, 20.03.2001, является низкая чувствительность и разрешающая способность, обусловленные пьезоэлектрическим методом возбуждения упругих колебаний. Объясняется это тем, что пьезоэлектрический метод возбуждения упругих колебаний имеет ограниченные возможности по формированию зондирующих сигналов, в частности длительность формируемого таким образом ультразвукового импульса составляет порядка Δ t = ( 0 , 1 − 0 , 5 ) мкс, что соответствует продольному разрешению Δ l = ( 0 , 6 − 3 , 0 ) мм, диаметр зондирующего ультразвукового луча составляет более 4 мм, а глубина «мертвой зоны» составляет не менее (0,8 - 1,0) мм, что не позволяет в ряде случаев осуществлять точный контроль качества внутренних соединений конструкции.

Большими возможностями по формированию зондирующих сигналов обладают лазерно-ультразвуковые способы контроля, например выбранный в качестве прототипа способ лазерно-акустического контроля твердых материалов, представленный в патенте [7] - RU 2232983 C2, G01N 29/04, 20.07.2004.

Способ-прототип заключается в следующем. Генерируют с помощью импульсного лазера оптические импульсы, преобразуют их в акустический сигнал - периодическую последовательность ультразвуковых импульсов, образующих зондирующий ультразвуковой луч, облучают этим лучом исследуемый объект, принимают пьезоприемником отраженные от исследуемого объекта сигналы, анализируют их и по результатам анализа судят о внутренних дефектах объекта. При этом для формирования зондирующих ультразвуковых импульсов используют двухсторонний распределенный оптико-акустический преобразователь, а отраженные сигналы принимают решеткой из локальных пьезоприемников, расположенных между оптико-акустическим преобразователем и исследуемым объектом.

Способ-прототип решает общую задачу создания надежного способа контроля механических (структурных) свойств объекта при одностороннем режиме доступа к нему, обладающего большой разрешающей способностью и высокой чувствительностью.

Однако способ-прототип не дает конкретного решения для рассматриваемого частного случая контроля паяных соединений в тонких ячеистых двустенных металлических конструкциях, таких как корпуса и сопла ЖРД.

Техническим результатом, на достижение которого направлено заявляемое изобретение, является разработка способа лазерно-ультразвукового контроля качества паяных соединений для рассматриваемого случая тонких ячеистых двустенных металлических конструкциях типа корпусов и сопел ЖРД, позволяющего выявлять такие дефекты паяных соединений как неспаи и (или) непропаи. При этом минимальный размер площади неспая и (или) непропая, который необходимо выявлять, составляет 1 мм2. Раскрытие неспая и непропая может составлять для неспая порядка нескольких мкм, а для непропая - несколько десятков мкм

Сущность заявляемого способа лазерно-ультразвукового контроля качества паяных соединений заключается в следующем. Генерируют с помощью импульсного лазера оптические импульсы, преобразуют их в акустический сигнал - последовательность ультразвуковых импульсов, образующих зондирующий ультразвуковой луч, облучают этим лучом исследуемый объект, принимают пьезоприемником отраженные от исследуемого объекта сигналы, анализируют их и по результатам анализа судят о внутренних дефектах объекта. При этом в отличие от прототипа указанный акустический сигнал формируют в виде апериодической последовательности ультразвуковых импульсов длительностью от 5 до 20 нс с образованием зондирующего ультразвукового луча с диаметром в пределах от 0,6 до 1,0 мм.

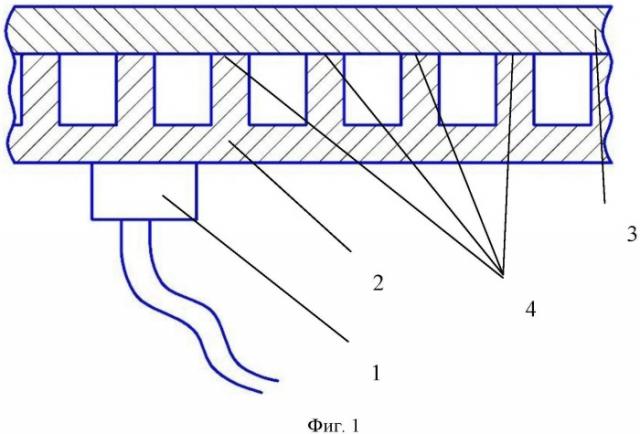

Сущность изобретения и возможность его осуществления поясняются иллюстративными материалами, представленными на фиг. 1 - 4, где:

на фиг. 1 представлена структурная схема, поясняющая проведение контроля по заявляемому способу;

на фиг. 2 - пример оптико-акустического изображения бездефектного участка сопла ЖРД;

на фиг. 3 - пример оптико-акустического изображения дефектного участка сопла ЖРД;

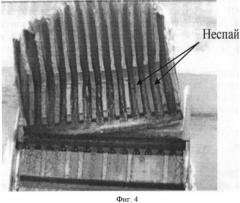

на фиг. 4 - пример дефектного участка после гидравлических испытаний и вскрытия внутренней стенки сопла ЖРД.

Контроль качества паяных соединений ЖРД при применении заявляемого способа заключается в нахождении неспаев и непропаев в местах соединений. При этом используется схема проведения контроля, приведенная на фиг. 1, где датчик 1 лазерно-ультразвукового контроля пристыкован к внутренней стенке 2 конструкции, наружная стенка 3 которой соединена пайкой 4 с вершинами ребер внутренней стенки 2. Датчик 1 лазерно-ультразвукового контроля соединен соответствующей линией связи с периферийным оборудованием, например средствами визуализации (на фиг. 1 не показаны).

В качестве датчика 1 лазерно-ультразвукового контроля может использоваться лазерно-ультразвуковой дефектоскоп, аналогичный, например, лазерно-ультразвуковому дефектоскопу, представленному в патенте [8] - RU 2381496 C1, G01N 29/04, 10.02.2010.

В процессе контроля качества паяных соединений генерируют с помощью импульсного лазера, входящего в состав датчика 1 (на фиг. 1 не показан), оптические импульсы, которые далее преобразуют в акустический сигнал - апериодическую последовательность ультразвуковых импульсов длительностью 5 ÷ 20 нс, образующих зондирующий ультразвуковой луч диаметром 0,6 ÷ 1,0 мм. Малая длительность (5 ÷ 20 нс) ультразвуковых импульсов дает эффект повышения продольного пространственного разрешения контроля, достигающего значений 5 ÷ 10 мкм. Малый диаметр (0,6 ÷ 1,0 мм) зондирующего луча дает эффект повышения чувствительности контроля по эффективной площади неоднородности. Апериодичность ультразвуковых импульсов обеспечивает практическое отсутствие «мертвой зоны» и возможность определения акустического импеданса неоднородности.

Указанным зондирующим ультразвуковым лучом облучают исследуемый участок конструкции, примыкающий к датчику 1. Внутри исследуемого участка акустические сигналы отражаются от внутренней стенки 2, от впадины внутренней стенки 2, от вершины ребра внутренней стенки 2 и от наружной стенки 3.

Отраженные акустические сигналы принимают пьезоприемником, входящим в состав датчика 1 (на фиг. 1 не показан). Пьезоприемник формирует электрические сигналы, представляющие оптико-акустическое изображение исследуемого участка конструкции.

Указанное оптико-акустическое изображение исследуемого участка конструкции визуализируется с помощью соответствующих средств визуализации. Это изображение далее анализируют и по результатам анализа судят о наличии или отсутствии внутренних дефектов конструкции, проявляющихся в неспаях и (или) непропаях в местах соединений.

На фиг. 2 приведен реальный пример оптико-акустического изображения бездефектного участка сопла ЖРД. Для данного изображения характерно то, что в регулярных зонах отсутствуют сигналы, соответствующие отражениям от паяного соединения. Это свидетельствует о высоком качестве паяного соединения, в котором отсутствуют неспаи.

На фиг. 3 приведен реальный пример оптико-акустического изображения дефектного участка сопла ЖРД. Для данного изображения характерно то, что в нем присутствуют отражения с вершин ребер. Это свидетельствует об отражении акустического сигнала от свободной границы ребра внутренней стенки сопла, что характеризует наличие неспая или несплошности.

Для доказательства правомерности заключений о качестве паяных соединений, производимых по результатам заявляемого способа, были проведены гидравлические испытания образца сопла ЖРД, целью которых было подтверждение соответствия выявленных с помощью заявляемого способа дефектных участков реальным дефектным участкам сопла ЖРД, обнаруженным в результате гидравлических испытаний. Для этого после проведения лазерно-ультразвукового контроля были выделены участки с предполагаемыми неспаями или несплошностью для проведения гидроиспытаний.

Для правильной интерпретации результатов визуального контроля вскрытых после гидроиспытаний мест предполагаемых неспаев было необходимо окрасить поверхности неспаев (несплошностей), образовавшиеся при предварительных испытаниях. С этой целью в пазы вырезки сопла была залита проникающая краска, применяемая при цветном контроле, с последующей сушкой и фиксацией путем выдержки в печи.

Далее на соответствующем стенде были проведены следующие операции: нагружение давлением, пятиминутная выдержка, сброс давления и внешний осмотр вырезки сопла с контролем предполагаемых мест неспаев. Контроль проводился путем измерения расширения выпучин.

Эта операция повторялась с пошаговым повышением давления на 100 кгс/см2 до разрушения вырезки сопла при достижении максимального давления. При этом произошло разрушение вырезки сопла в виде большой выпучины и разрыва внутренней стенки в выделенной зоне предполагаемого неспая.

После проведения гидроиспытаний было произведено вскрытие разрушенного участка. Вскрытый участок был исследован с использованием микроскопа МБС-2. Вид вскрытого участка показан на фиг. 4.

При анализе разрушенного участка было установлено следующее. Между канавками перетока со стороны высокого давления имели место разрушения паяного соединения по четырем ребрам, образовавшиеся при автономных двигательных испытаниях, а также разрушения паяного соединения по семи ребрам, образовавшиеся при гидроиспытаниях, что подтвердило правильность выводов о наличии дефектов паяных соединений, сделанных по результатам осуществления заявляемого способа

Таким образом, рассмотренное показывает, что заявляемое изобретение осуществимо и обеспечивает достижение технического результата, заключающегося в разработке способа лазерно-ультразвукового контроля качества паяных соединений для случая тонких ячеистых двустенных металлических конструкциях типа корпусов и сопел ЖРД.

Источники информации

1. SU 792136 A1, G01N 29/04, опубл. 30.12.1980.

2. RU 2069362 C1, G01N 29/16, опубл. 20.11.1996.

3. SU 808930 A1, G01N 29/00, опубл. 28.02.1981.

4 SU 1345110 A1, G01N 29/04, опубл. 15.10.1987.

5. RU 2047171 C1, G01N 29/20, опубл. 27.10.1995.

6. RU 2196982 C2, G01N 29/00, опубл. 20.03.2001.

7. RU 2232983 C2, G01N 29/04, опубл. 20.07.2004.

8. RU 2381496 C1, G01N 29/04, опубл. 10.02.2010.

Способ лазерно-ультразвукового контроля качества паяных соединений, заключающийся в том, что генерируют с помощью импульсного лазера оптические импульсы, преобразуют их в акустический сигнал - последовательность ультразвуковых импульсов, образующих зондирующий ультразвуковой луч, облучают этим лучом исследуемый объект, принимают пьезоприемником отраженные от исследуемого объекта сигналы, анализируют их и по результатам анализа судят о внутренних дефектах объекта, отличающийся тем, что указанный акустический сигнал формируют в виде апериодической последовательности ультразвуковых импульсов длительностью от 5 до 20 нс с образованием зондирующего ультразвукового луча с диаметром в пределах от 0,6 до 1,0 мм.