Горелка для устройства термического дожигания

Иллюстрации

Показать всеИзобретение относится к области энергетики. Горелка для устройства термического дожигания содержит корпус (12), расположенную в корпусе (12) форсунку (1), имеющую наружную трубку (2) и внутреннюю трубку (3), которые своими концевыми областями ограничивают кольцеобразную выходную щель (4), расположенное в концевой области корпуса (12) завихряющее устройство (13), выполненное с возможностью протекания через него подлежащего очистке отходящего газа, при этом внутренняя полость между наружной трубкой (2) и внутренней трубкой (3) до выходной щели (4) выполнена с возможностью протекания через нее газообразного топлива, на пути потока газообразного топлива вблизи выходной щели (4) имеется точка сужения, наружная трубка (2) и внутренняя трубка (3) установлены с возможностью относительного перемещения относительно друг друга в осевом направлении. Наружная трубка (2) в своей ограничивающей выпускную щель (4) концевой области имеет конически сужающийся в направлении потока газообразного топлива участок (2а), внутренняя трубка (3) на своей наружной боковой поверхности в своей ограничивающей выпускную щель (4) концевой области имеет канавку (3с). Внутри внутренней трубки (3) размещен поджигающий электрод (5). Канавка (3с) является V-образной в продольном сечении форсунки. Изобретение позволяет снизить образование NOx и CO. 2 з.п. ф-лы, 3 ил.

Реферат

Изобретение относится к горелке для устройства термического дожигания, содержащей:

а) корпус,

б) расположенную в корпусе форсунку, имеющую наружную трубку и внутреннюю трубку, которые своими концевыми областями ограничивают кольцеобразную выходную щель,

в) расположенное в концевой области корпуса завихряющее устройство, выполненное с возможностью протекания через него подлежащего очистке отходящего газа,

при этом

г) внутренняя полость между наружной трубкой и внутренней трубкой до выходной щели выполнена с возможностью протекания через нее газообразного топлива,

д) на пути потока газообразного топлива вблизи выходной щели имеется точка сужения,

е) наружная трубка и внутренняя трубка установлены с возможностью относительного перемещения относительно друг друга в осевом направлении.

Устройства термического дожигания должны с максимально хорошим КПД, то есть с максимально малой мощностью горелки, максимально полно сжигать перемещаемые с подлежащим утилизации отходящим газом загрязнения. С точки зрения полного сжигания благоприятной была бы относительно высокая температура вырабатываемого горелкой пламени, однако с ростом температуры увеличивается образование нежелательных оксидов азота.

Горелка названного вначале типа описана в DE 10237604 B4. Используемая там форсунка имеет множество основных выходных отверстий, через которые газообразное топливо под определенным давлением истекает в радиальном направлении. Путем подбора подходящего радиального расстояния, на котором расположено основное выходное отверстие от оси форсунки, а также поперечного сечения основного выходного отверстия достигается то, что на основных выходных отверстиях образуются отдельные языки пламени, которые по существу не перекрывают друг друга. При этом преследуется очевидная мысль разделить компактный огневой шар, который используется в более старых горелках из уровня техники, на большое количество отдельных языков пламени. Данная концепция полностью себя оправдала, однако существует постоянная потребность дальнейшего улучшения свойств горелок.

Задачей предлагаемого изобретения является разработка горелки названного вначале типа таким образом, чтобы при простом устройстве можно было добиться особо хороших значений сгорания, прежде всего с точки зрения образования СО и NOx.

Согласно изобретению данная задача решена тем, что:

ж) наружная трубка в своей ограничивающей выпускную щель концевой области имеет конически сужающийся в направлении потока газообразного топлива участок,

з) внутренняя трубка на своей наружной боковой поверхности в своей ограничивающей выпускную щель концевой области имеет канавку.

Посредством предлагаемой конструкции форсунки с наружной и внутренней трубкой и, прежде всего, точкой сужения в концевой области пути потока и во взаимодействии с потоком отработанного воздуха достигается особо компактное пламя, наружную форму которого можно приблизительно обозначить как “колоколообразную”. Для данного объема оно имеет сравнительно малую поверхность и поэтому по общепринятому мнению, собственно говоря, не подходит для достижения хороших значений сжигания. Ранее исходили из того, что в подобном компактном пламени температура сжигания слишком высока, и поэтому слишком высокие значения NOx являются неотвратимыми.

Однако согласно изобретению было признано, что подобная форма пламени имеет исключительно положительный эффект, так как доступ кислорода во внутренние области пламени затруднен, из-за чего там температура пламени снижается и приводит к уменьшено горящему пламени. Те негативные последствия неполного сгорания с повышенными значениями CO, которых опасается профессиональное сообщество, изобретение устраняет посредством завихряющего устройства, которое, несмотря на компактное пламя, обеспечивает полное сжигание перемещаемых потоком отходящего газа загрязнений и газообразного топлива, для чего между потоком отходящего газа и газовым кольцом создаются завихрения потока. Сначала они частично затягивают назад внешние области пламени, которые затем все же увлекаются отходящим газом, так что при низкой температуре камеры сгорания достигается полное окисление горючих составляющих.

Целесообразным образом точка сужения на пути потока газообразного топлива достигается тем, что наружная трубка в своей ограничивающей выпускную щель концевой области имеет конически сужающийся в направлении потока газообразного топлива участок. Посредством данного участка газообразное топливо вблизи выходной щели отклоняется на внутреннюю трубку, что обеспечивает образование желаемой формы пламени.

Благодаря наличию вышеупомянутой канавки, предпочтительно выполненной V-образной в продольном сечении форсунки и взаимодействующей с конически сужающейся концевой областью наружной трубки, возникает течение газообразного топлива, при котором возникающее пламя в особенной мере имеет желаемые свойства.

Благодаря тому, что наружная трубка и внутренняя трубка установлены с возможностью относительного перемещения относительно друг друга в осевом направлении, можно изменять эффективную площадь выходной щели, например, чтобы адаптировать горелку иод различную производительность.

В целях экономии места целесообразен вариант осуществления изобретения, в котором внутри внутренней трубки расположен поджигающий электрод.

Далее пример осуществления изобретения подробнее разъясняется со ссылкой на чертежи, на которых показано:

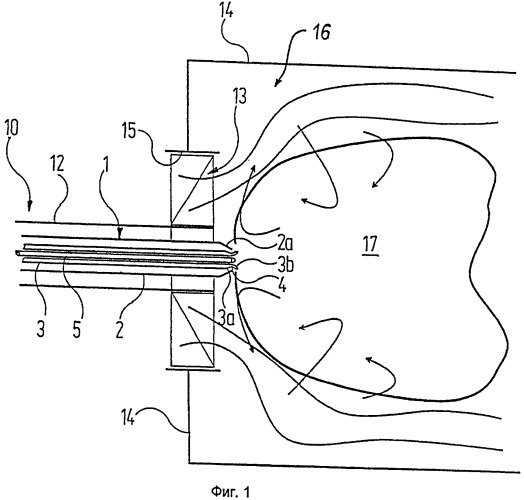

на фиг. 1 - осевое продольное сечение через расположенную внутри корпуса устройства термического дожигания область горелки,

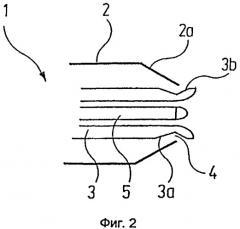

на фиг. 2 - выполненный в увеличенном масштабе фрагмент осевого продольного сечения через концевую область форсунки горелки согласно фиг. 1 при первом относительном положении двух внутренних компонентов,

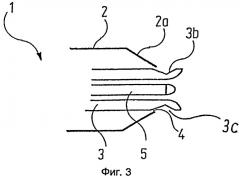

на фиг. 3 - подобное фиг. 2 сечение, на котором внутренние компоненты форсунки находятся во втором относительном положении.

На фиг. 1 показана та область обозначенной общим ссылочным обозначением 10 горелки, которая располагается внутри изолированного наружного корпуса устройства термического дожигания. Относительно “окружающей среды”, в которой применяется данная горелка 10, приводится ссылка на уже упомянутую публикацию DE 10237604 B4. Если не упомянуто иное, то приведенные там варианты выполнения присоединения, организация и тип режима эксплуатации горелки 10 здесь действуют таким же образом. Прежде всего, здесь также действительно, что вся горелка 10 ее свободной концевой областью введена в отверстие стенки 14 камеры сгорания устройства термического дожигания.

Горелка 10 имеет цилиндрический корпус 12 горелки, который на обращенном к камере 16 сгорания конце удерживает завихряющее устройство 13. Это завихряющее устройство 13 может также иметь ту конструкцию, которая описана в DE 10237604 B4. Оно по ее внешнему контуру более или менее плотно прилегает к отверстию 15 стенки 14 камеры сгорания.

Внутри корпуса 12 горелки соосно с ним расположена собственно форсунка 1, которая со своей стороны имеет наружную трубку 2 и расположенную внутри нее и соосно с ней внутреннюю трубку 3. Наружная трубка 2 на ее свободной, находящейся внутри камеры 16 сгорания концевой области имеет конический, сходящийся к концу участок 2а. В отличие от этого, внутренняя трубка 3 в находящейся внутри камеры 16 сгорания концевой области имеет конически сужающийся к концу участок 3а и, далее к свободному концу, вновь конически расширяющийся участок 3b. Таким образом на наружной боковой поверхности внутренней трубки 1 возникает как бы V-образная канавка 3c. Между свободной кромкой участка 2а наружной трубки 2 и канавкой 3c находится кольцеобразная выходная щель 4 форсунки.

Между наружной трубкой 2 и внутренней трубкой 3 форсунки 1 возможно осевое относительное перемещение. Это может происходить как путем осевого смещения наружной трубки 2, так и путем осевого смещения внутренней трубки 3. Следствием этого является то, что можно изменять эффективное поперечное сечение выпускной щели 4 форсунки 1. Это следует из фиг. 2 и 3. В то время как на фиг. 2 свободная кромка участка 2а наружной трубки 2 примерно в самом глубоком положении противолежит канавке 3c внутренней трубки, и таким образом возникает максимально возможная щель 4 форсунки, в относительном положении согласно фиг. 3 свободная кромка участка 2а наружной трубки находится относительно ближе к конически сужающемуся к концу внутренней трубки 3 участку 3a внутренней трубки 3. Очевидно, что в этом относительном положении наружной трубки 2 и внутренней трубки 3 поперечное сечение кольцеобразной выпускной щели 3 сравнительно мало.

Кольцеобразная полость между корпусом 12 горелки и наружной трубкой 2 форсунки 1 находится в области действия УФ-диода, который известным образом предназначен для контроля процесса горения.

Кольцеобразная полость между наружной трубкой 2 и внутренней трубкой 3 форсунки 1 не показанным на чертеже образом соединена с источником газообразного топлива.

Наконец, во внутреннюю полость внутренней трубки 3 введен поджигающий электрод 5. Кольцеобразная полость между внутренней трубкой 3 и поджигающим электродом 5 может быть заполнена поджигающим газом.

Описанная выше горелка 10 работает следующим образом:

Газообразное топливо под определенным давлением подается в полость между наружной трубкой 2 и внутренней трубкой 3 форсунки 1. При этом скорость его течения в подающей магистрали может быть повышена посредством сопла Вентури, как это известно. Затем газообразное топливо истекает через выпускную щель 4. Для поджигания горелки 10 в полость между внутренней трубкой и поджигающим электродом 5 подается поджигающий газ и поджигается посредством поджигающего электрода 5. Это в свою очередь приводит к поджиганию газообразного топлива. В направлении потока за выходной щелью 4 образуется пламя 17, внешний контур которого похож на колокол. Это означает, что пламя 17 сначала, исходя из радиуса свободной кромки наружной трубки 2, относительно быстро расширяется в направлении потока, затем, однако, лишь немного увеличивается внутри камеры сгорания 16 в направлении ее радиуса и, наконец, снова относительно быстро уменьшается. Это схематически показано на фиг. 1. Таким образом возникает пламя 17, которое при предварительно заданном объеме имеет относительно небольшую поверхность.

В образованное таким образом пламя 17 через завихряющее устройство 13 входит подлежащий очистке отходящий газ, который при этом сильно завихряется вокруг пламени 17. Содержащиеся в отходящем газе загрязнения сжигаются, при этом эффективно подавляется образование как NOx, так и образование CO.

Как уже упоминалось выше, в зависимости от количества подаваемого отходящего газа можно изменять эффективное сечение выходной щели 4 для того, чтобы таким образом получить оптимальную для данного случая применения форму пламени и минимально возможное образование NOx и CO.

1. Горелка для устройства термического дожигания, содержащая:а) корпус (12),б) расположенную в корпусе (12) форсунку (1), имеющую наружную трубку (2) и внутреннюю трубку (3), которые своими концевыми областями ограничивают кольцеобразную выходную щель (4),в) расположенное в концевой области корпуса (12) завихряющее устройство (13), выполненное с возможностью протекания через него подлежащего очистке отходящего газа,при этомг) внутренняя полость между наружной трубкой (2) и внутренней трубкой (3) до выходной щели (4) выполнена с возможностью протекания через нее газообразного топлива,д) на пути потока газообразного топлива вблизи выходной щели (4) имеется точка сужения, е) наружная трубка (2) и внутренняя трубка (3) установлены с возможностью относительного перемещения относительно друг друга в осевом направлении, отличающаяся тем, что:ж) наружная трубка (2) в своей ограничивающей выпускную щель (4) концевой области имеет конически сужающийся в направлении потока газообразного топлива участок (2а),з) внутренняя трубка (3) на своей наружной боковой поверхности в своей ограничивающей выпускную щель (4) концевой области имеет канавку (3с).

2. Горелка по п.1, отличающаяся тем, что внутри внутренней трубки (3) размещен поджигающий электрод (5).

3. Горелка по п.1 или 2, отличающаяся тем, что канавка (3с) является V-образной в продольном сечении форсунки.