Способ экспериментального определения статико-динамических характеристик бетона

Иллюстрации

Показать всеИзобретение относится к области строительства, в частности к испытанию строительных материалов на прочность при растяжении и сжатии, и может быть использовано для определения параметров деформирования бетона при статическом и динамическом приложении нагрузки. Способ осуществляют закреплением опытного бетонного образца в виде призмы в зажимах испытательного стенда с использованием центрирующего устройства, обеспечивающего центральное приложение растягивающей нагрузки в процессе нагружения, и регистрацией усилия и деформаций образца во времени с использованием динамометра и тензостанции при нагружении, осуществляемом через рычажную систему в два этапа: на первом - ступенчатое статическое нагружение образца до заданного уровня посредством укладки штучных грузов на грузовую платформу, на втором - мгновенное или ступенчатое динамическое догружение или разгружение посредством кратковременного изменения диаметра оси в точке передачи силы от рычага компенсирующему элементу, задавая в случае необходимости величину перемещений в упругом элементе. Достигается упрощение методики и повышение достоверности и надежности результатов испытаний. 5 ил., 2 пр.

Реферат

Изобретение относится к строительству, в частности к определению параметров деформирования бетона при статическом нагружении бетонных образцов до уровня, не превышающего предела прочности бетона на сжатие Rb и на растяжение Rbt, динамическом нагружении до разрушения с постоянной скоростью нагружения и динамическом разгружении.

Проектирование железобетонных конструкций ведут с учетом статического приложения нагрузки и дальнейшего ее воздействия, при этом используя призменную прочность бетона, определяемую в ходе постепенного (ступенями) нагружения бетонных образцов с использованием пресса [1]. Недостатком данного способа является относительно невысокая скорость нагружения бетонных призм, не позволяющая судить о деформировании образца при высокоскоростном нагружении. Определение прочности бетона на растяжение осуществляется с использованием разрывной машины, что также не позволяет получить характеристики деформирования образца при высокоскоростном нагружении.

При расчете железобетонных конструкций на взрывные и ударные нагрузки используют величины предела прочности и предельных деформаций бетонных образцов, определяемые в момент их разрушения при динамическом нагружении и превосходящие аналогичные величины, найденные в ходе статического испытания.

Одним из решений, позволяющих проводить испытание бетона на динамические нагружения, является пневмодинамическая установка для высокоскоростного нагружения бетонных призм [2].

Недостатком этого решения является невозможность создания определенного уровня статического нагружения, предшествующего высокоскоростному нагружению бетонной призмы.

Наиболее близким решением к заявленному изобретению является способ экспериментального определения статико-динамических диаграмм бетона, в котором мгновенное или ступенчатое динамическое догружение осуществляется падающим при уменьшении силы тока в электромагните грузом [3].

Недостаток данного решения заключается в неудобстве, в необходимости наличия электромагнитной установки; в невозможности осуществления динамического загружения на заранее заданное перемещение; в невозможности осуществления деформирования образца при высокоскоростном разгружении на заранее заданную величину, отличную от величины догружения; в невозможности многократного динамического загружения образца в чередовании с разгружением; в высокой погрешности получаемых в ходе эксперимента данных.

Технический результат изобретения - упрощение способа испытания, повышение точности получаемых данных, расширение возможностей экспериментального определения статико-динамических характеристик бетона, заключающееся в возможности заранее задавать перемещение в компенсирующем элементе при динамическом нагружении и разгружении.

Технический результат достигается тем, что в способе экспериментального определения статико-динамических характеристик бетона, заключающемся в закреплении опытного бетонного образца в виде призмы в зажимах испытательного стенда с использованием центрирующего устройства, обеспечивающего центральное приложение нагрузки в процессе нагружения, и регистрации усилия и деформаций призмы во времени с использованием динамометра и тензостанции, согласно изобретению нагружение осуществляют через рычажную систему в два этапа: на первом - ступенчатое статическое нагружение образца до заданного уровня посредством укладки штучных грузов на грузовую платформу, на втором - мгновенное или ступенчатое динамическое догружение или разгружение посредством кратковременного изменения диаметра оси в месте соединения рычага и компенсирующего элемента.

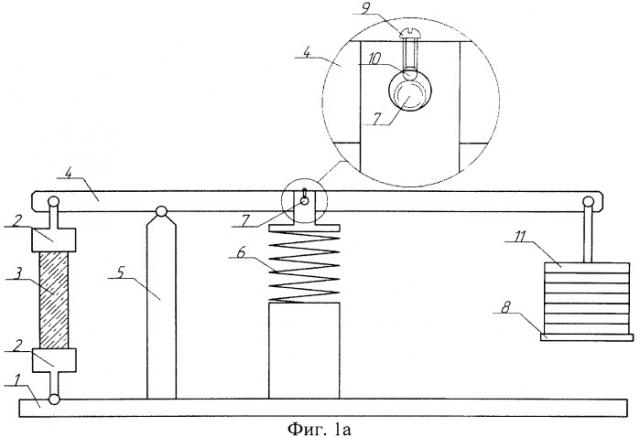

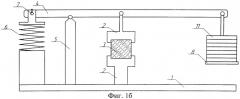

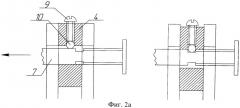

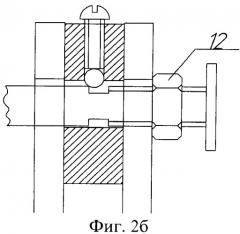

На фиг.1а представлена схема устройства для реализации предлагаемого способа при испытании на растяжение. На фиг.1б представлена схема устройства для испытания на сжатие. На фиг.2а представлена схема смещения оси при осуществлении динамического нагружения при испытании на растяжение. На фиг.2б поясняется способ испытания образца в случае, когда заранее задаются перемещения в компенсирующем элементе при динамическом нагружении. На фиг.3 представлена схема нагрузок, действующих на рычаг при испытании на растяжение.

Специально сконструированная установка включает станину 1, устройства для центрирования и захвата образца 2, рычаг 4 для передачи усилия на испытуемый образец 3, соединенный через стойку 5 со станиной 1, компенсирующий элемент 6, опирающийся на станину 1 и соединенный с рычагом 4 посредством оси 7, металлический шар 10, болт 9, грузовую платформу 8 для приложения статической нагрузки, штучные грузы 11 и гайку 12.

Компенсирующий элемент 6 представляет собой пружину либо динамометрическое кольцо, жесткость которого заранее определяется тарировкой.

Ось 7 представляет собой металлический стержень с разным диаметром поперечных сечений. На половине длины стержня имеется резьба для гайки 12.

Диаметр отверстия в рычаге 4 превышает больший диаметр сечения оси 7. Больший диаметр сечения оси 7 превышает ее меньший диаметр сечения на максимальную величину перемещения рычага 4 вдоль оси компенсирующего элемента 6 в момент динамического нагружения и разгружения.

Металлический шар 10 и различность диаметров сечения оси 7 необходимы для осуществления резкого динамического нагружения и разгружения образца 3. Гайка 12 необходима для того, чтобы при испытании ось 7 не смещалась далее заранее заданной величины.

Болт 9 необходим для ограничения перемещения металлического шара 10 в момент резкого нагружения и разгружения при смещении оси 7, то есть в момент уменьшения или увеличения диаметра сечения оси 7 под шаром 10.

Способ осуществляется следующим образом.

Нагружение осуществляют через рычажную систему в два этапа. На первом этапе создают усилие в компенсирующем элементе 6 посредством укладки штучных грузов 11 на грузовую платформу 8. При этом шар 10 опирается на ось 7 в месте большего сечения оси. На втором этапе закрепляют испытуемый образец 3 в зажимах 2, затем смещают ось 7 так, чтобы шар 10 оказался над меньшим сечением оси, при этом нагрузка, действующая на компенсирующий элемент 6, резко перейдет на образец 3 через рычаг 4, осуществив динамическое нагружение бетонного образца. В случае если перемещение рычага 4 нужно задать заранее, используется гайка 12.

Дальнейшее смещение оси 7 приведет к увеличению диаметра оси под шаром 10 и снятию нагрузки с испытуемого образца.

В процессе проведения испытаний динамометром измеряют усилие, действующее на призму, а параметры деформирования самой призмы при статическом нагружении и динамическом догружении измеряются при помощи тензостанции, оборудованной встроенным тензоусилителем, позволяющим подключать тензодатчики без использования промежуточных усилителей, и имеющей возможность при подключении к компьютеру и использовании специализированного программного обеспечения записывать и отображать преобразованные сигналы нескольких входных каналов в зависимости от времени.

В случае статического нагружения при испытании на растяжение нагрузка, действующая на образец, определяется по формуле:

N = P ( l − a ) − K b a ,

где P - приложенная нагрузка; K - усилие в компенсирующем элементе; l - длина рычага 4; a, b - расстояния от стойки 5 до образца 3 и до упругого элемента 6 соответственно.

В случае динамического нагружения происходит резкое перераспределение нагрузки с компенсирующего элемента 6 на образец 3.

Примеры

Испытанию на растяжение подвергали образцы прямоугольной формы, длиной 16 см, высотой 4 см и шириной 4 см, изготовленные из мелкозернистого бетона B20 с соотношением В/Ц=0,741, Ц/П=1:3,789.

Расстояние от образца до стойки 5 a=0,1 м =100 мм, от стойки 5 до оси компенсирующего элемента b=0,1 м =100 мм, длина рычага 4 l=0,6 м =600 мм. Элементы передачи усилий выполнены из Ст.3.

1) Нагружение платформы P=200 H. Нагрузка на компенсирующий элемент составила K=1000 Н, деформации компенсирующего элемента равны 0,2 мм. После закрепления образца в зажимах стенда сместили ось 7. Компенсирующий элемент разгрузился, K=0 Н. Динамическое нагружение образца составило N=1000 Н, удлинение образца составило 0,2 мм.

2) Нагружение платформы P=100 H. Нагрузка на компенсирующий элемент составила K=500 Н, деформации компенсирующего элемента равны 0,1 мм. Закрепляем образец в зажимах стенда. Нагружаем платформу до P=200 Н. Общие деформации упругого элемента составили 0,16 мм, деформации образца составили 0,06 мм (статическое нагружение). Усилия в упругом элементе равны 800 H, усилия в образце составили 200 H. Смещаем ось 7, уменьшая ее диаметр. Усилия в образце составили 1000 H (динамическое догружение), усилия в компенсирующем элементе стали равны 200 H. Деформации в образце составили 0,16 мм. При резком смещении оси 7 в сторону увеличения диаметра сечения усилия в образце составили 200 H (разгружение), деформации в образце составили 0,06 мм, при этом усилия в компенсирующем элементе стали равны 800 H.

Из примеров видно, что за счет применения оси с различными диаметрами сечений, осуществляется деформирование образца при резком нагружении на заданную величину. Достигнут технический результат: возможность многократного динамического загружения образца в чередовании с разгружением, достигнута высокая точность получаемых в ходе эксперимента данных.

1. ГОСТ 24452-80 Бетоны. Методы определения призменной прочности, модуля упругости и коэффициента Пуассона. - М.: НИИЖБД. 1982. - 15 с.

2. Баженов. Ю.М. Бетон при динамическом нагружении. - М.: Стройиздат, 1970. - 272 с.

3. Патент РФ №2482480, кл. G01N 3/00, 2006.

Способ экспериментального определения статико-динамических характеристик бетона, заключающийся в закреплении опытного бетонного образца в виде призмы в зажимах испытательного стенда с использованием центрирующего устройства, обеспечивающего центральное приложение нагрузки в процессе нагружения, и регистрации усилия и деформаций призмы во времени с использованием динамометра и тензостанции, отличающийся тем, что нагружение осуществляют через рычажную систему в 2 этапа: на первом - ступенчатое статическое нагружение образца до заданного уровня посредством укладки штучных грузов на грузовую платформу, на втором - мгновенное или ступенчатое динамическое догружение или разгружение посредством кратковременного изменения диаметра оси в месте соединения рычага и компенсирующего элемента, задавая, в случае необходимости, величину перемещений в данном элементе.