Способ получения гибкой нанопористой композиционной мембраны с ячеистой структурой из анодного оксида металла или сплава

Иллюстрации

Показать всеИзобретение относится к области нанотехнологии, а именно к способу получения гибкой нанопористой композиционной мембраны с ячеистой структурой из анодного оксида металла или сплава, и может быть использовано для формирования керамических мембран с высокой проницаемостью, устойчивых при больших перепадах давления. Осуществляют нанесение защитного слоя путем селективного анодирования поверхности фольги из металла или сплава с получением барьерного оксидного слоя, формирование на незащищенных участках ячеек из пористой оксидной пленки металла или сплава путем повторного анодирования, удаление непрореагировавшего металла или сплава с обратной стороны фольги путем анодного окисления и последующего химического растворения оксидной пленки, полученной на обратной стороне фольги. Обеспечивается получение гибких пористых мембран, устойчивых при больших перепадах давления (более 10 атм) и позволяющих существенно снизить вероятность образования трещин в оксидном слое при монтаже фильтрующих элементов и проведении баромембранных процессов обогащения/разделения. 10 з.п. ф-лы, 5 ил., 1пр.

Реферат

Способ получения гибкой нанопористой композиционной мембраны с ячеистой структурой из анодного оксида металла или сплава

Изобретение относится к области нанотехнологии, а именно описывает способ формирования гибких пористых пленок анодных оксидов металлов и сплавов, и может быть использовано для формирования керамических мембран с высокой проницаемостью, устойчивых в широком температурном интервале и при больших перепадах давления.

Способ получения гибких пористых пленок заключается в создании композиционных металлокерамических мембран с ячеистой структурой. При этом оксидную пленку со сквозными каналами формируют лишь на части поверхности фольги, создавая «окошки», соединенные между собой металлической сеткой из неокисленного металла. Такая конструкция сочетает механические свойства металлической фольги (гибкость) с мембранными характеристиками пористой пленки анодного оксида (селективность и высокая проницаемость через каналы малого диаметра). Геометрию ячеек задают методами фотолитографии, трафаретной печати или с применением полиграфических технологий.

Технический результат изобретения заключается в расширении возможностей метода анодного окисления для формирования пористых оксидных пленок, а именно в получении гибких пористых мембран, устойчивых при больших перепадах давления (более 10 атм.). Использование мембран, синтезированных по предлагаемой методике, позволяет существенно снизить вероятность образования трещин в оксидном слое при монтаже фильтрующих элементов и проведении баромембранных процессов обогащения/разделения.

Метод анодного окисления металлов широко применяется в науке и технике. Первые патенты по использованию анодных покрытий для декорирования и защиты алюминия и его сплавов от коррозии датируются 1923 г. [1,2].

В зависимости от состава используемого электролита, могут быть получены два типа анодных пленок. Сплошные покрытия (барьерного типа) образуются в не растворяющих оксид электролитах (5<pH<7), например, в растворах борной кислоты. Пленки пористого типа могут быть получены в слабо растворяющих электролитах, таких как серная, фосфорная, щавелевая и др. кислоты. В настоящее время разработаны режимы анодирования для контролируемого формирования пористых пленок на поверхности Al, Ti, Zr, Hf, а также сплавов на их основе.

Структура пористых пленок анодного оксида алюминия может быть представлена как система параллельных цилиндрических каналов с плотнейшей упаковкой, преимущественно направленных перпендикулярно поверхности металла. Важно отметить, что диаметр пор Dp, равно как и расстояние между соседними порами Dint, практически линейно зависят от напряжения анодирования (Dint=kU, где 2,0≤k(нм/В)≤2,8, U - напряжение анодирования (В)) и могут контролируемо варьироваться в широких диапазонах [3]: Dp=3-250 нм, Dint=5-500 нм.

Преимуществами мембран анодного оксида алюминия являются:

- малая извилистость пор;

- узкое распределение пор по размерам;

- возможность контролируемо изменять параметры пористой структуры в широких диапазонах;

- термическая стабильность вплоть до 1000°C;

- возможность создания асимметричных мембран с переменным диаметром каналов по толщине.

Отметим, что при прочих равных условиях (средний диаметр каналов, толщина мембраны) пленки анодного оксида алюминия характеризуются гораздо большей проницаемостью по сравнению со всеми известными аналогами (например, керамические мембраны, полученные путем спекания субмикронных частиц). Высокие значения проницаемости (вплоть до 300 м3/(м2×атм×ч) для Не при комнатной температуре) и селективность проникновения достигаются за счет малой извилистости и узкого распределения пор по размерам.

В настоящее время мембраны из анодных оксидов используются для разделения газов, фильтрации жидкостей, отделения биологических объектов (вирусы, белки и др.). Однако зачастую область их использования ограничивается лабораторными тестами. На пути к промышленному внедрению мембран анодного оксида алюминия встает ряд пока нерешенных технологических проблем. Одной из основных является хрупкость тонких оксидных пленок, что создает трудности при монтаже фильтрующих элементов, а также приводит к образованию трещин в мембранах при проведении баромембранных процессов с большим перепадом давления.

Известны различные способы улучшения механических свойств мембран из анодных оксидов, к ним относятся:

1) Получение толстых мембран (более 200 мкм). Пористые пленки с большой толщиной обычно формируют в условиях «жесткого анодирования» при высоких напряжениях и больших плотностях тока. Они характеризуются большим диаметром пор и непостоянством пористой структуры по толщине. Применение «мягких» условий анодирования для получения оксидных пленок с большой толщиной затруднено низкой скоростью роста. Следует отметить, что вне зависимости от условий получения, толстые пленки анодных оксидов характеризуются низкой проницаемостью.

2) Создание мембран на жестком каркасе [4, 5]. Основа, усиливающая прочность тонкой оксидной пленки, может быть изготовлена из керамики, металла и прочих материалов. Отметим, что данный подход существенно увеличивает геометрические размеры фильтрующего элемента, а также требует введение в технологический процесс дополнительных стадий.

3) Получение композиционных металл/оксидных мембран с ячеистой структурой. При этом островки оксидной пленки, сформированной лишь на части поверхности фольги, соединены между собой сеткой из неокисленного металла, которая придает гибкость мембране. Данный подход на сегодняшний день наиболее перспективен для улучшения механических свойств пористых пленок на основе анодных оксидов.

Наиболее близкими к заявленному способу получения гибких мембран анодных оксидов (прототипом) являются подходы, предложенные в работах [6, 7], комбинирующие процессы фотолитографии и анодирования.

Первый способ [6] подразумевает проведение двухсторонней литографии, и в связи с этим требуется точное совмещение фотошаблона с образцом. Недостатком второго подхода [7], описывающего метод получения гибкой мембраны на основе анодного оксида титана, является необходимость нанесения дополнительного металлического слоя. Таким образом, в обоих случаях, процесс получения гибких мембран оказывается осложнен необходимостью проведения большого количества технологических стадий. Кроме того, авторы не уделяют должного внимания оптимизации формы создаваемой сетки (в вышеописанных работах она квадратная).

В связи с вышесказанным разработка метода получения гибких мембран на основе пористых пленок из анодных оксидов различных металлов и сплавов является важной задачей современной науки и техники.

Технический результат изобретения заключается в расширении возможностей метода анодного окисления для формирования пористых оксидных пленок, а именно в получении гибких пористых мембран, устойчивых при больших перепадах давления (более 10 атм). Использование мембран, синтезированных по предлагаемой методике, позволяет существенно снизить вероятность образования трещин в оксидном слое при монтаже фильтрующих элементов и проведении баромембранных процессов обогащения/разделения.

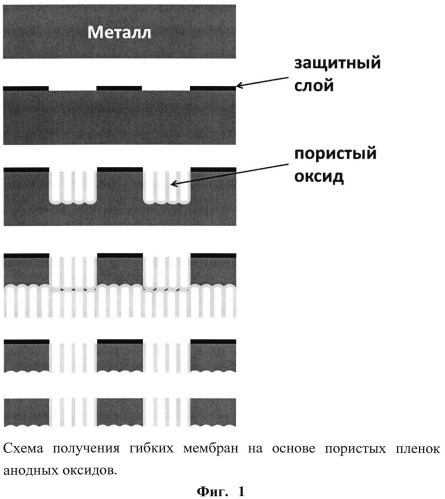

Для достижения указанного результата в способе получения гибких мембран создают гибридную металл/оксидную пленку с ячеистой структурой (см. Фиг. 1-3). Геометрию ячеек задают с помощью нанесения на поверхность металлической основы защитного слоя методом фотолитографии, трафаретной печати, с применением полиграфических технологий или путем селективного создания оксидного слоя барьерного типа. На незащищенных участках формируют ячейки из пористого анодного оксида квадратной (Фиг. 2), треугольной или гексагональной (Фиг. 3) формы, которые располагают в виде плотной двумерной упаковки.

В качестве исходного материала используют Al, Ti, Zr, Hf, а также сплавы, содержащие вышеуказанные материалы. Перечень материалов, на основе которых может быть получена гибкая пористая мембрана, включает, но не ограничивается вышеуказанными металлами.

Напряжение анодирования составляет от 10 до 500 В. Диапазон напряжений, при которых проводится анодирование, включает, но не ограничивается вышеуказанными пределами.

Среднее расстояние между соседними порами составляет от 20 до 1000 нм. Диапазон расстояний между соседними порами включает, но не ограничивается вышеуказанными пределами.

Толщина гибкой мембраны задается удельным зарядом, протекшим в процессе анодирования незащищенных участков фольги. Толщина пористой оксидной пленки составляет от 0,1 до 500 мкм. Диапазон толщин включает, но не ограничивается вышеуказанными пределами.

Диаметр каналов в пленке анодного оксида составляет от 10 до 500 нм.

Диапазон диаметров пор в оксидной пленке включает, но не ограничивается вышеуказанными пределами.

Сущность изобретения иллюстрируется следующими рисунками:

Фиг. 1. Схема получения гибких мембран на основе пористых пленок анодных оксидов.

Фиг. 2. Схематичное изображение пористой мембраны с квадратной сеткой ячеек из пористого анодного оксида.

Фиг. 3. Схематичное изображение пористой мембраны с гексагональной сеткой ячеек из пористого анодного оксида.

Фиг. 4. Зависимость плотности тока от времени при электрохимическом окислении алюминия в 0,3 Μ растворе Н2С2О4 при напряжении 90 В: (а) анодирование верхней стороны фольги с нанесенным защитным слоем в виде сетки, (б) анодирование нижней поверхности металлической пластины.

Фиг. 5. Фотография гибкой мембраны на основе анодного оксида алюминия.

Предлагаемый способ осуществляют следующим образом (Фиг. 1).

В качестве исходного материала используют Al, Ti, Zr, Hf, а также сплавы, содержащие вышеуказанные материалы (Фиг. 1, стадия 1). Перед анодным окислением поверхность металла подвергают механической и/или электрохимической полировке.

Затем на поверхность фольги наносят защитный слой (Фиг. 1, стадия 2) из органических (например, фоторезист) или неорганических (например, слой оксида, сформированного в процессе селективного анодирования поверхности фольги) материалов. На незащищенных участках формируют ячейки из пористого оксида путем анодирования (Фиг. 1, стадия 3).

В качестве электролитов при анодном окислении алюминия используют водные растворы кислот, слабо растворяющие образующийся оксид. В случае анодирования алюминия и его сплавов используют растворы щавелевой H2C2O4, фосфорной H3PO4, серной H2SO4, янтарной C4H6O4, лимонной С6Н8С7 кислот и др. Возможно применение добавок, приводящих к понижению температуры замерзания электролита, таких как этанол, этиленгликоль и др. В качестве электролитов при окислении Ti, Zr, Hf используют растворы NH4F или HF в многоатомных спиртах, таких как этиленгликоль, глицерин или пропиленгликоль.

Анодом служит металл или сплав, на поверхности которого формируют пористую оксидную пленку; катод может быть выполнен из платины, золота, углерода, меди, алюминия и других металлов. Анодное окисление проводят при температурах от -20÷50°C и напряжении в диапазоне от 10 до 500 В.

Толщина полученной пленки анодного оксида может варьироваться от 0,1 до 500 мкм в зависимости от режима анодного окисления и его продолжительности. Диаметр пор (от 10 до 500 нм) и расстояние между соседними каналами (от 20 до 1000 нм) в оксидной пленке зависит от режима анодного окисления.

Непрореагировавший металл с нижней стороны удаляют путем его анодирования и последующего химического растворения сформированной оксидной пленки (Фиг. 1, стадии 4 и 5). При этом анодирование прекращают после уменьшения тока, связанного с уменьшением доступной площади металла для роста оксидной пленки (см. Фиг. 4).

Нижеследующий пример иллюстрирует сущность изобретения, но никоим образом не ограничивает область его применения.

Пример 1.

Гибкие мембраны на основе пористой пленки анодного оксида алюминия получают следующим образом.

На поверхность алюминия (фольга толщиной 100 мкм, чистота 99,99%) наносят тонкий слой фоторезиста Microposit S1818 методом центрифугирования (скорость вращения 3000 об/мин, продолжительность 30 с), после чего фоторезист сушат в течение 1 минуты при температуре 110°C на горячей плите. Затем фоторезист экспонируют через фотолитографическую маску, геометрия которой задает форму, размер и положение окошек (доза засветки 315 мДж/см2). После засветки фоторезист проявляют в 0,5 вес. % водном растворе КОН и дубят при температуре 160°C в течение 10 минут. На участках, не защищенных фоторезистом, формируют защитный слой путем минутного анодирования в 0,1 Μ растворе Н3РО4 при напряжении 120 В, скорость увеличения напряжения 0,5 В/с. В течение короткого цикла анодирования формируется плотный слой оксида алюминия толщиной 200 нм, который защищает металл при последующем анодировании при меньших напряжениях. Фоторезист смывают при помощи кипячения в диметилформамиде. Металлическую фольгу со сформированным на ней защитным слоем подвергают повторному анодированию в 0,3 Μ растворе Н2С2О4 при напряжении 90 В в течение 4 часов (в начальный момент напряжение увеличивают от 40 до 90 В со скоростью 0,5 В/с). Удельный заряд, протекший на данной стадии, определяет толщину гибкой мембраны.

Удаление непрореагировавшего металла с обратной стороны фольги проводят путем его анодирования в тех же условиях и последующего химического растворения оксида. Процесс анодирования завершают после резкого уменьшения протекающего тока (см. Фиг. 4, обозначено стрелкой), вызванного уменьшением площади поверхности металла, доступной для анодирования при достижении фронта роста оксида нижней границы пористой пленки, сформированной на поверхности мембраны с нанесенным защитным слоем. На последней стадии оксидный слой с нижней поверхности

образца удаляют путем травления в растворе, содержащем 20 г/л CrO3 и 35 мл/л Н3РО4, при температуре 60°C.

Фотография полученной гибкой мембраны с квадратной сеткой ″окошек″ из анодного оксида алюминия приведена на Фиг. 5.

Список литературы

1. British Patent 223 994, 1923.

2. British Patent 223 995, 1923.

3. Lee W. et al. Nature Materials 5, (2006), 741-747.

4. Патент РФ на изобретение №2455054, 10.07.2012. Проточный модуль для мембранного катализа и газоразделения и способ его изготовления. Петухов Д.И., Елисеев А.А., Напольский К.С., Ямпольский Ю.П.

5. Патент РФ на изобретение №2329094, 19.12.2006. Мембрана на каркасе для нанофильтров и нанореакторов и способ ее изготовления. Вальднер В.О., Мишина Е.Д., Шерстюк Н.Э., Напольский К.С.

6. A. Thormann, N. Teuscher, Μ. Pfannmoller, U. Rothe, A. Heilmann. Small 3, (2007), 1032-1040.

7. S.P. Albu et al. Electrochemistry Communications 12, (2010), 1352-1355.

1. Способ получения гибкой нанопористой композиционной мембраны с ячеистой структурой из анодного оксида металла или сплава, включающий нанесение защитного слоя путем селективного анодирования поверхности фольги из металла или сплава с получением барьерного оксидного слоя, формирование на незащищенных участках ячеек из пористой оксидной пленки металла или сплава путем повторного анодирования, удаление непрореагировавшего металла или сплава с обратной стороны фольги путем анодного окисления и последующего химического растворения оксидной пленки, полученной на обратной стороне фольги.

2. Способ по п. 1, отличающийся тем, что перед селективным анодированием поверхности упомянутой фольги задают геометрию ячеек с помощью нанесения на поверхность металлической фольги защитной сетки методом фотолитографии или трафаретной печати.

3. Способ по п. 1, отличающийся тем, что ячейки из пористой оксидной пленки имеют квадратную, треугольную или гексагональную форму и образуют соответствующую двумерную упаковку в плоскости мембраны.

4. Способ по п. 1, отличающийся тем, что в качестве металла используют Al, Ti, Zr, Hf, а в качестве сплава - сплавы, содержащие вышеуказанные металлы.

5. Способ по п. 1, отличающийся тем, что напряжение, при котором осуществляют анодное окисление, составляет от 10 до 500 В.

6. Способ по п. 1, отличающийся тем, что среднее расстояние между соседними порами в оксидной пленке составляет от 20 до 1000 нм.

7. Способ по п. 1, отличающийся тем, что толщина гибкой нанопористой мембраны составляет от 0,1 до 500 мкм.

8. Способ по п. 1, отличающийся тем, что диаметр пор в оксидной пленке составляет от 10 до 500 нм.

9. Способ по п. 1, отличающийся тем, что толщина упомянутой мембраны зависит от удельного заряда, протекшего в процессе анодирования незащищенных участков поверхности фольги.

10. Способ по п. 1, отличающийся тем, что анодирование обратной стороны фольги прекращают в момент уменьшения тока из-за уменьшения площади металла или сплава, из которого выполнена упомянутая фольга, на которой происходит рост оксидной пленки.

11. Способ по п. 1, отличающийся тем, что селективное химическое растворение оксидной пленки, получаемой на обратной стороне фольги, проводят без смачивания внешней ее поверхности.