Валок пилигримового стана для прокатки толстостенных передельных труб из труднодеформируемых марок стали и сплавов размером 630×56 мм для объектов атомной энергетики из гильз и полых слитков электрошлакового переплава размером 690-720×70-90×3400 мм

Иллюстрации

Показать всеИзобретение относится к трубопрокатному производству и может быть использовано на трубопрокатной установке 8-16″ с пилигримовыми станами ОАО «ЧТПЗ». Валок по окружности бочки содержит рабочую и холостую части протяженностью соответственно 210 и 150°. Рабочая часть содержит ручей круглого сечения с тангенциальными поперечными выпусками, составленный из последовательно расположенных бойка, полирующего участка и угла продольного выпуска. Протяженность бойка составляет 0,61-0,62 от общей протяженности рабочей части с углом поперечного выпуска, изменяющимся по длине бойка от 37° до 25° в сечение перехода на полирующий участок. Протяженность полирующего участка составляет 0,23-0,24 от общей протяженности рабочей части. Поперечное сечение полирующего участка плавно уменьшается до расчетной величины половины профиля готовой трубы. Протяженность угла продольного выпуска составляет 0,14-0,15 от общей протяженности рабочей части, а поперечное сечение его выполнено увеличивающимся в зависимости от изменения радиуса угла продольного выпуска. Обеспечивается повышение чистоты поверхности и точности геометрических размеров труб. 1 з.п. ф-лы, 1 табл.

Реферат

Изобретение относится к трубопрокатному инструменту, а именно к способу калибровки валков пилигримовых станов для прокатки толстостенных труб из труднодеформируемых марок стали и сплавов размером 630×56 мм из гильз и полых слитков-заготовок электрошлакового переплава размером 690-720×70-90×3400±50 мм, и может быть использовано на трубопрокатной установке 8-16″ с пилигримовыми станами ОАО «ЧТПЗ» при прокатке передельных толстостенных труб из труднодеформируемых марок стали и сплавов размером 630×56 мм из гильз и полых слитков-заготовок ЭШП размером 680-720×70-90×3400±50 мм для последующего передела их обточкой и расточкой в товарные трубы размером 610×36,53 мм с чистотой поверхности Rz≤20 мкм и повышенными требованиями по геометрическим размерам для объектов атомной энергетики. Трубопрокатная установка 8-16″ с пилигримовыми станами - единственная в России, на которой в данный момент производят трубы диаметром до 550 мм из гильз диаметром 680 мм, т.е. с обжатием по диаметру 130 мм. В клеть пилигримового стана можно задать гильзу диаметром до 720 мм и длиной не более 3450 мм, а на прошивном стане прошить гильзу диаметром не более 690 мм. Поэтому для производства передельных труб размером 630×56 мм приняты гильзы и полые слитки-заготовки ЭШП размером 690-720×70-90×3400±50 мм.

В практике ТПУ с пилигримовыми станами известен валок пилигримового стана, содержащий по окружности бочки ручей с последовательно расположенными по длине бойком, полирующим участком, углом продольного выпуска и холостым участком, при этом боек выполнен с переменным возрастающим поперечным сечением по длине, а полирующий - с постоянным сечением в виде круга с выпусками (Ф.А. Данилов, А.З. Глейберг, В.Г. Балакин. «Горячая прокатка труб» Москва: Металлургия, 1962, с. 314-328).

Недостатком этих валков является то, что они позволяют прокатывать заготовки только одного диаметра в трубы диаметром до 550 мм с относительно тонкими стенками, т.е. с отношением D/S≥25.

Известен валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска и холостого участков, причем выпуски поперечного сечения изменяются по длине бойка от 32-37° до 20-25° в сечение перехода на полирующий участок (Ю.Ф. Шевакин, А.З. Глейберг. «Производство труб» Москва: Металлургия, 1968, с. 139-140, 160).

Недостаток данных валков, как и вышеуказанного аналога, заключается в невозможности прокатки заготовок с разными диаметрами при использовании валков одного типоразмера без замены их при переходе на другой размер заготовок, что приводит к увеличению перевалок валков и снижению тем самым производительности стана и невозможности прокатки качественных труб по стенке диаметром более 550 мм.

В трубном производстве известен валок, ручей которого выполнен с переменным сечением по окружности на обжимном и полирующем участках, а поперечное сечение ручья по длине полирующего участка выполнено плавно уменьшающимся до расчетной величины половины профиля готовой трубы, т.е. глубина вреза ручья на полирующем участке изменяется в пределах от 0,5 до 1,5 мм и зависит от толщины стенки прокатываемых труб (Авт. свид. СССР №358042, бюл. №34, 1972 г. )

Использование данных валков позволило стабилизировать величину подачи гильз в очаг деформации, исключить проскальзывание валков и образование «отесов» при прокатке труб с отношением D/S≥7,0, т.е. при прокатке труб с толщинами стенок от 40 до 60 мм в зависимости от диаметра труб, т.е. от отношения D/S.

Недостаток приведенного изобретения «Ручей пилигримового валка» заключается в том, что оно не решает вопрос прокатки труб диаметром более 550 мм с малыми обжатиями на участке бойка и не увязывает геометрические размеры труб с изменением поперечного сечения ручья по длине рабочей части.

Наиболее близким техническим решением (прототипом) является валок пилигримового стана, содержащий по окружности бочки ручей круглого поперечного сечения с выпусками, длина которого составлена из последовательно расположенных бойка, образованного радиусом гребня валка увеличивающейся величины, полирующего участка, имеющего постоянный радиус гребня валка, угла продольного выпуска (переходного) и холостого участков, выпуски поперечного сечения ручья на одной трети протяженности бойка выполнены постоянными по величине, а на остальной части бойка плавно уменьшающимися до значения выпусков полирующего участка, при этом радиус гребня валка в конце участка с постоянной величиной выпуска составляет 1,3 радиуса гребня его начала (Авт. свд. СССР №554019, бюл. ОИПОТЗ №14, 1977 г.).

Использование данных валков обеспечивает прокат труб из гильз с большими отклонениями диаметров от номинала, т.е. прокат труб из гильз большего диаметра, прокатку труб с большими вытяжками, за счет чего снижается расходный коэффициент металла, исключаются потери времени на перевалки валков. Данные валки не дают возможности вести процесс прокатки толстостенных труб диаметром более 550 мм с дозированной величиной подачи из гильз и полых слитков-заготовок ЭШП с обжатиями по диаметру менее 130 мм, что в свою очередь приводит к незаполнению калибра и образованию на теле труб «отесов» - провалов по диаметру и утонению стенки.

Задачей изобретения является производство толстостенных передельных труб размером 630×56 мм из гильз и полых слитков-заготовок ЭШП размером 690-720×70-90×3400±50 мм для последующего передела их механической обработкой - обточкой и расточкой в товарные трубы размером 610×36,53 мм с геометрическими размерами повышенной точности для объектов атомной энергетики.

Техническое решение достигается тем, что в валке пилигримового стана для прокатки толстостенных передельных труб из труднодеформируемых марок стали и сплавов размером 630×56 мм для объектов атомной энергетики из гильз и полых слитков-заготовок электрошлакового переплава размером 690-720×70-90×3400±50 мм, содержащего по окружности бочки рабочую и холостую части протяженностью соответственно 210 и 150°, при этом рабочая часть содержит ручей круглого сечения с тангенциальными поперечными выпусками, составленный из последовательно расположенных бойка, полирующего участка и угла продольного выпуска, при этом боек выполнен протяженностью от 0,61 до 0,62 от общей протяженности рабочей части с углом поперечного выпуска, изменяющимся по длине бойка от 37° до 25° в сечение перехода на полирующий участок, который имеет протяженность от 0,23 до 0,24 от общей протяженности рабочей части и поперечное сечение, плавно уменьшающимся до расчетной величины половины профиля готовой трубы, протяженность угла продольного выпуска составляет от 0,14 до 0,15 от общей протяженности рабочей части, а поперечное сечение угла продольного выпуска выполнено увеличивающимся в зависимости от изменения радиуса угла продольного выпуска, боек валка с центральным углом 130°, общим обжатием - редуцированием гильз и полых слитков электрошлакового переплава от 60 до 90 мм разбит на три участка 25, 35 и 70° с плавным распределением обжатия по диаметру 21, 45 и 24 мм, а приращения радиусов Δ через один градус определяют из выражений: где ρ0 - радиус валка в нулевой точке, мм; ρ25 - радиус валка в точке, соответствующей центральному углу 25°, мм; ρ60 - радиус валка в точке, соответствующей центральному углу 60°, мм; ρ130 - радиус валка в точке, соответствующей центральному углу 130°, т.е. в конце бойка, мм; α1, α2 и α3 - величины центральных углов участков бойка; Δ1,=0,402, Δ2=0,64, а Δ3=0,17 мм/град.

Сопоставительный анализ с прототипом показал, что заявляемый валок пилигримового стана для прокатки толстостенных передельных труб из труднодеформируемых марок стали и сплавов размером 630×56 мм для объектов атомной энергетики из гильз и полых слитков ЭШП размером 690-720×70-90×3400±50 мм отличается от известного тем, что содержит по окружности бочки рабочую и холостую части протяженностью соответственно 210 и 150°, при этом рабочая часть содержит ручей круглого сечения с тангенциальными поперечными выпусками, составленный из последовательно расположенных бойка, полирующего участка и угла продольного выпуска, при этом боек выполнен протяженностью от 0,61 до 0,62 от общей протяженности рабочей части с углом поперечного выпуска, изменяющимся по длине бойка от 37° до 25° в сечение перехода на полирующий участок, который имеет протяженность от 0,23 до 0,24 от общей протяженности рабочей части и поперечное сечение, плавно уменьшающимся до расчетной величины половины профиля готовой трубы, протяженность угла продольного выпуска составляет от 0,14 до 0,15 от общей протяженности рабочей части, а поперечное сечение угла продольного выпуска выполнено увеличивающимся в зависимости от изменения радиуса угла продольного выпуска, боек валка с центральным углом 130°общим обжатием - редуцированием гильз и полых слитков электрошлакового переплава от 60 до 90 мм разбит на три участка 25, 35 и 70° с плавным распределением обжатия по диаметру 21, 45 и 24 мм, а приращения радиусов Δ через один градус определяют из выражений: где ρ0 - радиус валка в нулевой точке, мм; ρ25 - радиус валка в точке, соответствующей центральному углу 25°, мм; ρ60 - радиус валка в точке, соответствующей центральному углу 60°, мм; ρ130 - радиус валка в точке, соответствующей центральному углу 130°, т.е. в конце бойка, мм; α1, α2 и α3 - величины центральных углов участков бойка; Δ1=0,402, Δ2=0,64, а Δ3=0,17 мм/град. Таким образом, эти отличия позволяют сделать вывод о соответствии критерию «изобретательский уровень».

Сравнение заявляемого валка не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемый валок от прототипа, что соответствует патентоспособности «изобретательский уровень».

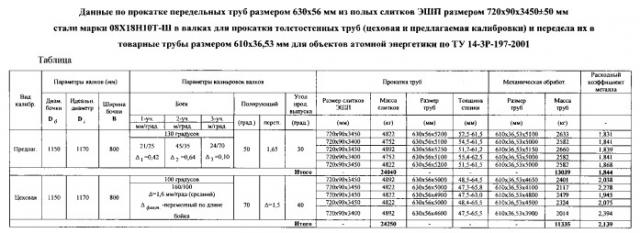

Изобретение осуществлено на ТПУ 8-16″ с пилигримовыми станами ОАО «ЧТПЗ» при прокатке передельных труб размером 630×56 мм из стали марки 08Х18Н10Т-Ш в валках существующей (цеховой) калибровки для прокатки толстостенных труб с плавным уменьшением поперечного сечения по длине полирующего участка Δ1=1,5 мм для последующего передела их в механически обработанные трубы размером 610×36,53 мм для объектов атомной энергетики с геометрическими размерами повышенной точности по ТУ 14-3-197-2001. Прокатка труб данного размера производилась также в валках предложенной калибровки с увеличенной протяженностью бойка с общим обжатием - редуцированием гильз по диаметру не более 90 мм и с плавно уменьшающимся поперечным сечением ручья по длине полирующего участка Δ=3,3 мм. Данные по прокатке передельных труб размером 630×56 мм из полых слитков ЭШП размером 720×90×3450±50 мм стали марки 08Х18Н10Т-Ш в валках толстостенных калибровок (цеховая и предлагаемая) и передела их в товарные трубы размером 610×36,53 мм для объектов атомной энергетики по ТУ 14-3Р-197-2001 приведены в таблице. В производство было задано по 5 полых слитков ЭШП размером 720×90×3400±50 мм. После прокатки передельных труб производили замер толщины стенки и определяли продольную и поперечную разностенность. Из таблицы видно, что трубы размером 630×56 мм, прокатанные в валках предложенной калибровки, имеют разностенность в пределах 7-10 мм, а разностенность труб, прокатанных в валках цеховой толстостенной калибровки, составила 15,5-18,5 мм. Трубы, прокатанные в валках цеховой калибровки, имели повышенную бугристость и «отесы» (провалы по диаметру). После механической обработки передельных труб, прокатанных в валках предложенной калибровки, получены товарные трубы размером 610×36,53×5000-5150 мм, а в валках цеховой калибровки получены товарные трубы размером 610×36,53×3900-4800 мм с допуском по диаметру ±0,75%, а по стенке ±10,0% (по ТУ 14-3Р-197-2001 соответственно ±1,25 и ±12,5%). Средний расходный коэффициент металла по партии труб, прокатанных в валках цеховой калибровки, составил 2,139, а в валках, скалиброванных в соответствии с формулой изобретения, 1,844, т.е. получено снижение расходного коэффициента металла на 295 кг на тонну труб.

Таким образом, использование валков пилигримового стана для прокатки толстостенных передельных труб размером 630×56 мм из гильз или полых слитков ЭШП размером 690-720×70-90×3400±50 мм, скалиброванных по предлагаемой методике, позволило прокатать на ТПУ 8-16″ с пилигримовыми станами качественные передельные трубы размером 630×56 мм для последующего передела их механической обработкой в товарные трубы размером 610×36,53 мм с геометрическими размерами повышенной точности, полностью исключить брак труб по «отесам», значительно снизить расходный коэффициент металла при переделе гильза или полый слиток-заготовка ЭШП - передельная толстостенная труба - товарная механически обработанная труба с допуском по диаметру ±0,75%, а по стенке ±10,0% вместо ±1,25 и ±12,5% по ТУ 14-3Р-197-2001.

1. Валок пилигримового стана для прокатки толстостенных передельных труб из труднодеформируемых марок стали и сплавов размером 630×56 мм для объектов атомной энергетики из гильз и полых слитков-заготовок электрошлакового переплава размером 690-720×70-90×3400±50 мм, содержащий по окружности бочки рабочую и холостую части протяженностью соответственно 210 и 150°, при этом рабочая часть содержит ручей круглого сечения с тангенциальными поперечными выпусками, составленный из последовательно расположенных бойка, полирующего участка и угла продольного выпуска, при этом боек выполнен протяженностью от 0,61 до 0,62 от общей протяженности рабочей части с углом поперечного выпуска, изменяющимся по длине бойка от 37° до 25° в сечение перехода на полирующий участок, который имеет протяженность от 0,23 до 0,24 от общей протяженности рабочей части и поперечное сечение, плавно уменьшающееся до расчетной величины половины профиля готовой трубы, протяженность угла продольного выпуска составляет от 0,14 до 0,15 от общей протяженности рабочей части, а угол продольного выпуска выполнен с увеличением поперечного сечения в зависимости от изменения радиуса угла продольного выпуска.

2. Валок по п. 1, отличающийся тем, что боек валка с центральным углом 130°, общим обжатием - редуцированием гильз и полых слитков электрошлакового переплава от 60 до 90 мм разбит на три участка 25, 35 и 70° с плавным распределением обжатия по диаметру 21, 45 и 24 мм, при этом приращения радиусов Δ через один градус определяют из выражений: где ρ0 - радиус валка в нулевой точке, мм; ρ25 - радиус валка в точке, соответствующей центральному углу 25°, мм; ρ60 - радиус валка в точке, соответствующей центральному углу 60°, мм; ρ130 - радиус валка в точке, соответствующей центральному углу 130°, мм; α1, α2 и α3 - величины центральных углов участков бойка; Δ1,=0,402, Δ2=0,64, а Δ3=0,17 мм/град.