Установка для производства конусных длинномерных полых металлических изделий

Иллюстрации

Показать всеИзобретение относится к производству конусных длинномерных полых металлических изделий горячей прокаткой из слитков. Установка содержит печи для нагрева слитков до температуры пластичности, рольганг для транспортировки слитков и заготовок, стан поперечно-винтовой прокатки для прошивки слитков и заготовок на короткой оправке в полые гильзы, две передаточные тележки для транспортировки гильз к пилигримовым станам, передаточные рольганги, пилы горячей резки для удаления технологических отходов - пилигримовых головок и затравочных концов, шлеппер для транспортировки изделий в отделение отделки, прессы для правки, станочное оборудование для подрезки изделий на мерную длину, участки осмотра, ремонта и приемки готовых изделий. Повышение производительности, снижение металлоемкости и стоимости изделий обеспечивается за счет того, что после стана поперечно-винтовой прокатки установлен пилигримовый стан, имеющий по меньшей мере три пилигримовые клети, расположенные по одной оси на регламентированных расстояниях друг от друга, после каждой клети установлены стационарные желоба, диаметры полуокружностей которых регламентированы, при этом подающий аппарат с дорном - длинной оправкой расположены на входной стороне первой пилигримовой клети. 5 з.п. ф-лы, 1 ил.

Реферат

Изобретение относится к прокатному производству, а именно к способу производства конусных длинномерных полых металлических изделий горячей прокаткой из слитков и НЛЗ на новых установках с пилигримовыми станами с уменьшением диаметра и толщины стенки от одного конца (основания) к другому (вершине).

Известен способ производства конусных длинномерных полых или сплошных железобетонных изделий (опор осветительных столбов, опор для натяжения и поддержания силовых кабелей трамвайно-троллейбусных линий), включающий изготовление каркаса из арматуры, заливку данного каркаса бетоном, сушку и транспортировку их к месту монтажа и установки.

Недостатками данного способа являются низкая производительность, трудоемкость изготовления, повышенный брак при транспортировке и выход из строя при дорожно-транспортных происшествиях с выводом из строя линий электропередач и трамвайно-троллейбусных силовых кабелей.

Известен способ производства конусных длинномерных полых металлических изделий, включающий развальцовку, стыковку и сварку ручным или полуавтоматическим способами нескольких трубных изделий разного диаметра и толщин стенок.

Недостатками данного способа являются также низкая производительность, трудоемкость изготовления из-за стыковки трубных изделий разного диаметра и толщин стенок, нагрева и ручной развальцовки стыкуемых изделий, сварки их ручным или полуавтоматическим способом в кондукторах с последующей правкой. Технологический процесс изготовления данных изделий не имеет поточности, а следовательно, имеет большой разброс геометрических размеров и качественных показателей. Такие изделия не имеют художественно-эстетического вида из-за отсутствия плавных переходов от основания к вершине и имеют пониженную прочность из-за некачественной сварки плохо развальцованных трубных изделий.

Известен также способ использования в качестве длинномерных полых металлических изделий гладких цилиндрических горячекатаных труб, включающий нагрев слитков или заготовок до температуры пластичности, прошивку их в толстостенные гильзы в стане поперечно-винтовой прокатки и прокатку гильз на пилигримовых станах в длинномерные трубы с последующей порезкой их на мерные длины.

Недостаток данного способа и устройства (пилигримового стана) заключается в том, что они не обеспечивают производство конусных длинномерных металлических изделий необходимой формы и геометрических размеров.

В трубной промышленности известен способ производства конусных длинномерных полых металлических изделий горячей прокаткой, включающий нагрев заготовок до температуры пластичности, прошивку в станах поперечно-винтовой прокатки их в гильзы, прокатку гильз на установках с пилигримовыми или автоматическими станами в трубы, порезку труб на мерные длины, прокатку в редукционно-растяжных станах с трех- или четырехвалковыми клетями до момента выхода переднего конца конусного длинномерного полого изделия из последней клети редукционно-растяжного стана, торможение всех клетей редукционно-растяжного стана, выдачу заготовки конусного длинномерного полого изделия из последней клети редукционно-растяжного стана за счет реверса на входную сторону за время t, валки каждой клети, кроме последней, за время t1, значения которого

определяют из выражения: , последовательно сводят на величину δ, передачу заготовок конусных длинномерных полых изделий на шлеппер, охлаждение и передачу в отделку, правку и удаление технологической обрези (Патент RU №2275978, кл. B21B 21/00, 10.05.2006, бюл. №13).

Недостатком данного способа производства длинномерных полых металлических изделий является отсутствие редукционно-растяжных (редукционных) станов в составе трубопрокатных установок с пилигримовыми станами, а производство данных изделий на ТПУ с автоматическими станами требует установки второго редукционного стана для их производства. Длинномерные полые металлические изделия, изготовленные из передельных труб диаметром 250 мм и менее будут иметь маленькую конусность, т.к. с увеличением конусности верхняя часть конусного длинномерного полого металлического изделия будет иметь повышенную способность к изгибу, что недопустимо при изготовления опор осветительных столбов, опор для натяжения и поддержания силовых кабелей трамвайно-троллейбусных линий. Данный способ не реализован в промышленных условиях.

Наиболее близким техническим решением являются способ производства конусных длинномерных полых металлических изделий горячей прокаткой и устройства для его осуществления (Патент RU №2268796, кл. B21B 21/00, 27.01.2006 г., бюл. №3). Способ производства конусных длинномерных полых металлических изделий горячей прокаткой, включающий нагрев заготовок-труб до температуры пластичности и прокатку их на пилигримовых станах на длинной оправке (дорне) с периодической подачей заготовок-труб в очаг деформации и кантовкой на угол, равный ≈90°, в валках, калибр которых выполняют по винтовой линии к оси валков, а оси валков располагают параллельно в вертикальной плоскости, полукалибр на верхнем валке выполняют с левосторонним, а на нижнем с правосторонним направлением винтовой линии или, наоборот, количество витков круглого переменного калибра с выпусками определяют из выражения: , где L - длина конусного полого изделия, мм; Rk - катающий радиус валка, мм; α - угол наклона оси калибра к оси валка, град. Подающий аппарат синхронно вращению валков перемещают возвратно-поступательно в горизонтальной плоскости на величину, определяемую по формуле: , где n - количество витков калибра по длине валка, шт.; Dmax - максимальный диаметр калибра, мм; Dmin - минимальный диаметр калибра, мм; K - ширина реборд валка между калибрами, мм. Прокатку производят в валках с подшипниками скольжения, а перемещение валков в горизонтальной плоскости осуществляют за счет усилий прокатки или принудительного горизонтального перемещения от отдельного привода, работающего синхронно со скоростью вращения валков, а возврат валков в исходное положение при прокатке производят за счет реверсивного вращения валков от главного привода или принудительного горизонтального перемещения от отдельного привода. Соединительные муфты и приводные шейки рабочих валков выполнены в виде телескопических систем с перемещением валков в горизонтальной плоскости на

величину, определяемую по формуле: . Подающий аппарат расположен под углом α к горизонтальной оси валков, а диаметры конусных оправок равны внутренним диаметрам оснований и вершин длинномерных конусных изделий, конусность оправок превышает конусность длинномерных конусных полых изделий на суммарную величину вытяжки при прокатке цилиндрических труб в длинномерные конусные полые изделия Σμ, а длины меньше в Σμ, которые определяют по формулам: , , где α0 - угол конусности оправки, град.; αu - угол конусности изделия, град.; Σμ - суммарный коэффициент вытяжки при прокатке цилиндрической трубы в конусное длинномерное полое изделие; L - длина конусного изделия, мм.

Недостатком данного способа производства конусных длинномерных полых металлических изделий горячей прокаткой и устройства для его осуществления (прототипа) является то, что данное устройство сложно в изготовлении и на данный момент оно нигде не реализовано. Это объясняется тем, что для производства конусных длинномерных полых металлических изделий по данному способу и устройству необходимы многоручьевые валки с уменьшающимся калибром от начала к концу. Калибр необходимо выполнять по винтовой линии с углом наклона оси калибра к оси валка, что в свою очередь приведет к увеличению длины валков. Для изготовления многоручьевых валков, калибр которых выполнен по винтовой линии, на данный момент отсутствует станочное оборудование. Расположение подающего аппарата под углом к горизонтальной оси валков, равным углу наклона оси калибра к оси валков, и возвратно-поступательное перемещение валков или подающего аппарата влечет проектирование, изготовление и наладку принципиально новой сложной в изготовлении и эксплуатации установки (пилигримового стана).

Задачей, предложенной установки для производства конусных длинномерных полых металлических изделий горячей прокаткой, является проектирование, изготовление и монтаж работоспособного оборудования для промышленного поточного производства данных изделий, имеющих эстетический вид, запас прочности при значительном снижении их веса, снижение их стоимости и замена железобетонных изделий на экономически и эстетически конкурентноспособные долговечные облегченные изделия из металла.

Технический результат достигается тем, что установка для производства конусных длинномерных полых металлических изделий, содержащая печи для нагрева слитков и заготовок до температуры пластичности, рольганг для транспортировки слитков и заготовок, стан поперечно-винтовой прокатки для прошивки слитков и заготовок на короткой оправке в полые гильзы, две передаточные тележки для транспортировки гильз к пилигримовым станам, передаточные рольганги, пилы горячей резки для удаления технологических отходов - пилигримовых головок и затравочных концов, шлеппер для транспортировки изделий в отделение отделки, прессы для правки, станочное оборудование для подрезки изделий на мерную длину, участки осмотра, ремонта и приемки готовых изделий, отличающаяся тем, что после стана поперечно-винтовой прокатки установлен пилигримовый стан, имеющий по меньшей мере три пилигримовые клети, расположенные по одной

оси на расстояниях друг от друга, определяемых из выражений: где L1-2 - расстояние между первой и второй клетью, устанавливаемое в зависимости от геометрических размеров основания конусных длинномерных полых металлических изделий, диаметра рабочих валков и прочности клетей, мм; L2-3 - расстояние между второй и третьей клетью, мм; L3-4 - расстояние между третьей и четвертой клетью, мм; Ln1 - расстояние между n-1 и n-й клетью, мм;

D1, D2, D3,- - -, Dn-1 и Dn - идеальные диаметры пилигримовых валков, установленных в каждой клети, мм, после каждой клети установлены стационарные желоба, диаметры полуокружностей которых определяют из выражения: Di=Di.изд+Δi, где Di - диаметр желоба между i-той и i-1 клетями, мм; Di.изд - средний диаметр конусного длинномерного полого металлического изделия после i-той клети, мм; Δi=100-200 - разность между диаметром желоба и максимальным диаметром длинномерного полого металлического изделия в i-той клети, большие значения которой относится к основанию конусного длинномерного полого металлического изделия, а меньшие к его вершине, мм, при этом подающий аппарат с дорном - длинной оправкой расположены на входной стороне первой пилигримовой клети, каждая клеть имеет индивидуальные приводы, которые синхронно вращают верхние валки по часовой стрелке, а нижние против часовой стрелки, основание каждого последующего стационарного желоба поднято относительно предыдущего в направлении оси конусного длинномерного полого металлического изделия на величину, значение которой определяют из выражений: где Δh1-2 - величина подъема основания второго стационарного желоба относительно первого в горизонтальной плоскости в сторону оси конусного длинномерного полого металлического изделия, мм; D1изд - диаметр основания конусного длинномерного полого металлического изделия после первой клети (основание), мм; D2изд - диаметр основания конусного длинномерного полого металлического изделия после второй клети, мм; Δh(n-1)-n - величина подъема основания n-го стационарного желоба относительно n-1 в горизонтальной плоскости в сторону оси конусного длинномерного полого металлического изделия, мм; D(n-1)изд - диаметр вершины конусного длинномерного полого металлического изделия после n-1 клети, мм; Dn.изд - диаметр вершины конусного длинномерного полого металлического изделия после n-й клети, мм, в каждом стационарном желобе установлены подъемные ролики для транспортировки - выдачи из очага деформации конусного длинномерного полого металлического изделия с максимальным диаметром основания, каждая клеть содержит валки, имеющие переменный круглый калибр с поперечными выпусками, геометрические размеры которых определяют из условия постоянства пути отката Lотк подающего аппарата и конусного длинномерного полого металлического изделия в процессе деформации каждой клетью по формуле:

где Kср=1,15-1,2 - средний коэффициент опережения по всей дуге рабочей части пилигримового валка; R0 - радиус валка в нулевой точке, мм; Rn - радиус валка на полирующем участке, мм; Θб - центральный угол бойка валка, рад; Θn - центральный угол полирующего участка валка, рад; lm - путь торможения подающего аппарата, мм, длинная оправка - дорн содержит η конусных участков и n-1 конических переходов длиной от 50 до 100 мм.

Сопоставительный анализ заявляемой установки для производства конусных длинномерных полых металлических изделий с прототипом показывает, что после стана поперечно-винтовой прокатки установлен пилигримовый стан, имеющий по меньшей мере три пилигримовые клети, расположенные по одной оси на расстояниях друг от друга, определяемых из выражений: где L1-2 - расстояние между первой и второй клетью, устанавливаемое в зависимости от геометрических размеров основания конусных длинномерных полых металлических изделий, диаметра рабочих валков и прочности клетей, мм; L2-3 - расстояние между второй и третьей клетью, мм; L3-4 - расстояние между третьей и четвертой клетью, мм; Ln] - расстояние между n-1 и n-й клетью, мм; D1, D2, D3,- - -, Dn-1 и Dn - идеальные диаметры пилигримовых валков, установленных в каждой клети, мм, после каждой клети установлены стационарные желоба, диаметры полуокружностей которых определяют из выражения: Di=Di.изд+Δi где Di - диаметр желоба между i-той и i-1 клетями, мм; Di.изд - средний диаметр конусного длинномерного полого металлического изделия после i-той клети, мм; Δ,=100-200 - разность между диаметром желоба и максимальным диаметром длинномерного полого металлического изделия в i-той клети, большие значения которой относится к основанию конусного длинномерного полого металлического изделия, а меньшие к его вершине, мм, при этом подающий аппарат с дорном - длинной оправкой расположены на входной стороне первой пилигримовой клети, каждая клеть имеет индивидуальные приводы, которые синхронно вращают верхние валки по часовой стрелке, а нижние против часовой стрелки, основание каждого последующего стационарного желоба поднято относительно предыдущего в направлении оси конусного длинномерного полого металлического изделия на величину, значение которой определяют из выражений:

где Δh1-2 - величина подъема основания второго стационарного желоба относительно первого в горизонтальной плоскости в сторону оси конусного длинномерного полого металлического изделия, D1изд - диаметр основания конусного длинномерного полого металлического изделия после первой клети (основание), мм; D2изд - диаметр основания конусного длинномерного полого металлического изделия после второй клети, мм; Δh(n-1)n-1 - величина подъема основания n-го стационарного желоба относительно n-1 в горизонтальной плоскости в сторону оси конусного длинномерного полого металлического изделия, мм; D(n-1)изд - диаметр вершины конусного длинномерного полого металлического изделия после n-1 клети, мм; Dn.изд диаметр вершины конусного длинномерного полого металлического изделия после n-й клети, мм, в каждом стационарном желобе установлены подъемные ролики для транспортировки - выдачи из очага деформации конусного длинномерного полого металлического изделия с максимальным диаметром основания, каждая клеть содержит валки, имеющие переменный круглый калибр с поперечными выпусками, геометрические размеры которых определяют из условия постоянства пути отката Lотк подающего аппарата и конусного длинномерного полого металлического изделия в процессе деформации каждой клетью по формуле: где Kср=1,15-1,2 - средний коэффициент опережения по всей дуге рабочей части пилигримового валка; R0 - радиус валка в нулевой точке, мм; Rn - радиус валка на полирующем участке, мм; Θб - центральный угол бойка валка, рад; Θn - центральный угол полирующего участка валка, рад; lm - путь торможения подающего аппарата, мм, длинная оправка - дорн содержит n конусных участков и n-1 конических переходов длиной от 50 до 100 мм. Таким образом заявляемая установка для производства конусных длинномерных полых металлических изделий соответствует критерию "изобретательский уровень".

Сравнение заявляемой установки для производства конусных длинномерных полых металлических изделий не только с прототипом, но и с другими техническими решениями в данной области техники не позволило выявить в них признаки, отличающие заявляемую установку для производства конусных длинномерных полых металлических изделий от прототипа, что соответствует патентоспособности "изобретательский уровень".

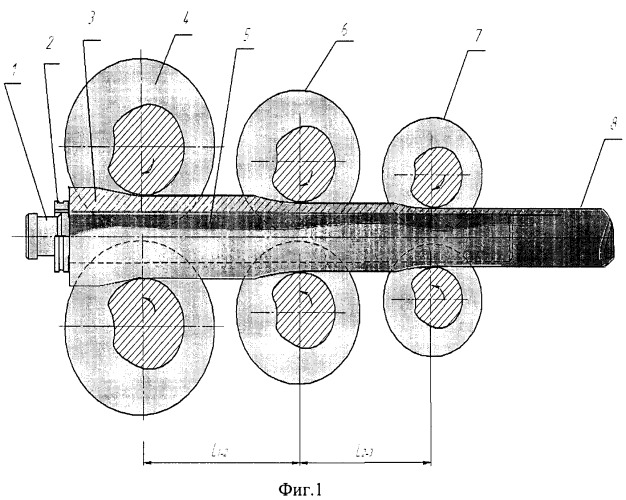

Так как аналогичного способа и оборудования в мировой практике не существует, то пример конкретного выполнения в данный период времени привести не представляется возможным. Вместо примера конкретного выполнения приведена технологическая последовательность операций производства конусных длинномерных полых металлических изделий горячей прокаткой размером 426×70×3500+325×30×3500+273×12×8000 мм в трех последовательно установленных по одной оси пилигримовых клетях. Сначала определяем геометрические размеры гильзы, необходимой для производства конусных длинномерных полых металлических изделий. Размер гильзы составит 600хвн.310×2500 мм. Данный размер гильзы можно получить из заготовки диаметром 600 мм. Зная размер гильзы, определим размер исходных заготовок по формуле: Lзаг-Lг/μ, где μ - коэффициент вытяжки при прошивке заготовок диаметром 600 мм в гильзы размером 600хвн.310×2500 мм. Коэффициент вытяжки определяем по формуле: где R3 - радиус заготовки, мм; K=0,97 - коэффициент, учитывающий угар металла при нагреве заготовок в методических печах до температуры пластичности. Подставляя данные в формулу: получим, что для производства конусных длинномерных полых металлических изделий горячей прокаткой размером 426×70×3500+325×30×3500+273×12×8000 мм необходимы заготовки размером 600×1825±25 мм. Заготовки садят в печь, нагревают до температуры пластичности, выдают из печи и прошивают в стане поперечно-винтовой прокатки на оправке диаметром 295 мм в гильзы размером 600хвн.310×2500 мм. Гильзы передают на входную сторону первой пилигримовой клети с диаметром бочки валков 1045 мм. Подающий аппарат имеет только первая пилигримовая клеть. Вторая клеть с диаметром бочки валков 945 мм, а третья клеть с диаметром бочки 870 мм. Клети установлены в потоке последовательно (тандемом) с расстоянием между осями L1-2=3500 мм, а L2-3=3500(970/1070)=3175 мм. Валки каждой клети вращаются синхронно, верхние по часовой стрелке, а нижние против часовой стрелки. Прокатку конусных длинномерных полых металлических изделий производят на дорне, который подающим аппаратом первой клети вводится в гильзу. После введения дорна в гильзу начинается процесс затравки ее первой клетью и прокатка горячекатаной трубы размером 426×70 мм в валках с диаметром бочки 1045 мм в калибре 434 мм с подачей гильзы в очаг деформации m1, вытяжкой μ1 и с поворотом гильзы-трубы подающим аппаратом на угол, равный ≈90°. По мере прокатки передний конец трубы размером 426×70 мм входит в валки второй клети с диаметром бочки 945 мм и с калибром 332 мм. Производится затравка переднего конца и прокатка трубы размером 325×30 мм с подачей m2 и вытяжкой μ2 при соблюдении равенства m1μ1≤m2μ2. По мере прокатки передний конец трубы размером 325×30 мм входит в валки третьей клети с диаметром бочки 870 мм и с калибром 280 мм. Производится затравка переднего конца и прокатка трубы размером 273×12 мм с соблюдением равенства m1μ1≤m2μ2. Валки каждой клети имеют индивидуальный привод и вращаются синхронно, т.е. нулевые точки валков каждой клети входят в контакт с металлом конусного изделия в одно и то же время. Для получения геометрических размеров конусных длинномерных полых металлических изделий процесс прокатки необходимо вести на дорнах и чтобы пути откатов каждой клети были равными. При прокатке в валках с диаметрами бочек 1045, 945 и 870 мм и с врезанными в них калибрами размером 434, 332 и 280 мм пути откатов будут равными 1130, 1130 и 1110 мм. Выдача конусных длинномерных полых металлических изделий из пилигримовых клетей производится подъемными роликами, установленными в стационарных желобах после каждой клети, и выводным рольгангом после последней клети установки. Принципиальная схема производства конусных длинномерных полых металлических изделий в трех пилигримовых клетях приведена на фиг. 1. 1 - дорновая головка для фиксации дорна в дорновом замке; 2 - дорновое кольцо; 3 - конусное длинномерное полое металлическое изделие в очаге деформации трехклетевой пилигримовой установки; 4 - верхний пилигримовый валок первой пилигримовой клети; 5 - рабочая часть дорна; 6 - верхний пилигримовый валок второй пилигримовой клети; 7 - верхний пилигримовый валок третьей пилигримовой клети; 8 - затравочный конец конусного длинномерного полого металлического изделия; L1-2 - расстояние между первой и второй пилигримовыми клетями; L2-3 - расстояние между второй и третьей пилигримовыми клетями. Подающий аппарат, привода каждой клети, стационарные желоба, подъемные ролики для выдачи из очага деформации конусных длинномерных полых металлических изделий и рольганг для транспортировки конусного длинномерного полого металлического изделия к пилам ударного действия на фиг. 1 не показаны.

После последней подачи гильзы - конусного изделия в очаг деформации каждой клети производят в зависимости от геометрических размеров готовых изделий одну или две кантовки конусной оправки с раскатанным горячедеформированным конусным длинномерным полым изделием, чтобы раскатать бунт от последней подачи и придать изделию расчетные геометрические формы и параметры. После завершения цикла прокатки верхние валки каждой клети поднимают. Подающим аппаратом первой клети дорн извлекают из конусного длинномерного полого изделия. Дорн (длинномерную оправку) охлаждают или заменяют на охлажденную. Поднимают выводящие ролики рольганга, установленные после каждой клети, и выводят изделие из клетей на приемный рольганг, по которому оно подается к пилам ударного действия. Удалят технологические отходы (затравочный конец и пилигримовую головку). После удаления технологических отходов конусные длинномерные полые изделия поступают в отделение отделки, где производят подрезку концов, правку, покраску, приемку на соответствие НТД, складирование и отгрузку потребителю.

Использование предлагаемой установки для производства конусных длинномерных полых металлических изделий по сравнению с существующими позволит значительно повысить производительность, снизить металлоемкость, стоимость изделий и впервые в мировой практике осуществить промышленное поточное производство качественных, с заданными геометрическими параметрами изделий из слитков и НЛЗ, обеспечить потребность народного хозяйства страны производить конкурентоспособную продукцию и экспортировать ее в другие страны мира.

1. Установка для производства конусных длинномерных полых металлических изделий, содержащая печи для нагрева слитков и заготовок до температуры пластичности, рольганг для транспортировки слитков и заготовок, стан поперечно-винтовой прокатки для прошивки слитков и заготовок на короткой оправке в полые гильзы, две передаточные тележки для транспортировки гильз к пилигримовым станам, передаточные рольганги, пилы горячей резки для удаления технологических отходов - пилигримовых головок и затравочных концов, шлеппер для транспортировки изделий в отделение отделки, прессы для правки, станочное оборудование для подрезки изделий на мерную длину, участки осмотра, ремонта и приемки готовых изделий, отличающаяся тем, что после стана поперечно-винтовой прокатки установлен пилигримовый стан, имеющий по меньшей мере три пилигримовые клети, расположенные по одной оси на расстояниях друг от друга, определяемых из выражений: где L1-2 - расстояние между первой и второй клетью, устанавливаемое в зависимости от геометрических размеров основания конусных длинномерных полых металлических изделий, диаметра рабочих валков и прочности клетей, мм;L2-3 - расстояние между второй и третьей клетью, мм;L3-4 - расстояние между третьей и четвертой клетью, мм;Ln-1 - расстояние между n-1 и n-й клетью, мм;D1, D2, D3,- - -, Dn-1 и Dn - идеальные диаметры пилигримовых валков, установленных в каждой клети, мм, после каждой клети установлены стационарные желоба, диаметры полуокружностей которых определяют из выражения: где Di - диаметр желоба между i-той и i-1 клетями, мм;Di.изд - средний диаметр конусного длинномерного полого металлического изделия после i-той клети, мм;Дi=100-200 - разность между диаметром желоба и максимальным диаметром длинномерного полого металлического изделия в i-той клети, большие значения которой относится к основанию конусного длинномерного полого металлического изделия, а меньшие к его вершине, мм, при этом подающий аппарат с дорном - длинной оправкой расположены на входной стороне первой пилигримовой клети.

2. Установка по п. 1, отличающаяся тем, что каждая клеть имеет индивидуальные приводы для синхронного вращения верхних валков по часовой стрелке, а нижних - против часовой стрелки.

3. Установка по п. 1, отличающаяся тем, что основание каждого последующего стационарного желоба поднято относительно предыдущего в направлении оси конусного длинномерного полого металлического изделия на величину, значение которой определяют из выражений: где Дh1-2 - величина подъема основания второго стационарного желоба относительно первого в горизонтальной плоскости в сторону оси конусного длинномерного полого металлического изделия, мм;D1изд - диаметр основания конусного длинномерного полого металлического изделия после первой клети, мм;D2изд - диаметр основания конусного длинномерного полого металлического изделия после второй клети, мм;Дh(n-1)-n - величина подъема основания n-го стационарного желоба относительно n-1 в горизонтальной плоскости в сторону оси конусного длинномерного полого металлического изделия, мм;D(n-1)изд - диаметр вершины конусного длинномерного полого металлического изделия после n-1 клети, мм;D1n.изд - диаметр вершины конусного длинномерного полого металлического изделия после n-й клети, мм.

4. Установка по п. 1, отличающаяся тем, что в каждом стационарном желобе установлены подъемные ролики для транспортировки - выдачи из очага деформации конусного длинномерного полого металлического изделия с максимальным диаметром основания.

5. Установка по п. 1, отличающаяся тем, что каждая клеть содержит валки, имеющие переменный круглый калибр с поперечными выпусками, геометрические размеры которых определяют из условия постоянства пути отката Lотк подающего аппарата и конусного длинномерного полого металлического изделия в процессе деформации каждой клетью по формуле: где Kср=1,15-1,2 - средний коэффициент опережения по всей дуге рабочей части пилигримового валка;R0 - радиус валка в нулевой точке, мм;Rn - радиус валка на полирующем участке, мм;Иб - центральный угол бойка валка, рад;Иn - центральный угол полирующего участка валка, рад;lm - путь торможения подающего аппарата, мм.

6. Установка по п. 1, отличающаяся тем, что длинная оправка - дорн содержит n конусных участков и n-1 конических переходов длиной от 50 до 100 мм.